Изобретение касается многоатомных спиртов, в частности усовершенствованного способа получения пентаэритрита, используемого в производстве лаков, взрывчатых веществ и пластических масс.

Промышленное производство пентаэритрита (ПЭ) основано на конденсации аце- тальдегида с формальдегидом в водной среде в присутствии гидроксида натрия. Полученный конденсационный раствор подвергают ректификации, упариванию, кристаллизации и фильтрации с выделением технического ПЭ, который затем перекри- сталлизовывают из воды. Выход ПЭ, соответствующего ГОСТу, составляет 61-62% на загруженный ацетальдегид.

Недостатками данного способа являются низкий выход ПЭ, а также многостадий- ность процесса из-за необходимости очистки ПЭ и большое количество промывных вод.

Известен способ получения ПЭ конденсацией ацетальдегида с формальдегидом в присутствии гидрата окиси кальция с последующей обработкой продуктов конденсации ионообменной смолой КУ-2 в Н-форме.

Недостатком способа является низкий выход (69-72 %)ПЭ.

Кроме того, применение ионообменных смол в промышленном масштабе требует большого расхода регенерирующих компоJVI

ю со

ю

ел

нентов, а также решения вопроса утилизации сточных вод.

Наиболее близким к предложенному по технической сущности является способ получения ПЭ конденсацией ацетальдегида с формальдегидом в условиях электродиализа между ионитовыми мембранами в отсутствие катализатора. Процесс ведут при 20-70°С при плотности тока 0,01-0,05 А на 1 см сечения камеры. После электродиализа получают раствор, содержащий до 9% формальдегидам 1-12% ПЭ. Количество ПЭ в растворе составляет 62-69% от теории, продолжительность процесса 5-36 ч. Выделение ПЭ проводят упариванием конденса- ционного раствора с последующей кристаллизацией и фильтрацией целевого продукта.

Недостатками известного способа являются большая продолжительность процесса и сравнительно невысокий выход ПЭ.

Цель изобретения - повышение выхода ПЭ и ускорение процесса.

Поставленная цель достигается конденсацией ацетальдегида с формальдегидом в присутствии гидроксида натрия при их мольном соотношении 1:6:1,05, из полученного раствора ректификацией удаляют формальдегид, конденсационный раствор разбавляют маточным раствором, полученным после выделения целевого ПЭ, до содержания ПЭ 7-14 мас.%, при температуре 50-80°С направляют на электродиализ, который проводят при плотности тока 500-800 А/м , и целевой продукт выделяют упариванием раствора и кристаллизацией.

ПЭ по предлагаемому способу получают с выходом 90-93% и содержанием фор- миата натрия не более 0,01 %.

Концентрация ПЭ в растворе, поступающем на электродиализ, должна быть не выше 14 мас.%, так как при более высокой концентрации забиваются тракты электродиализного аппарата.

При концентрации менее 7 мас.% снижается производительность процесса. Электродиализ по предложенному способу ведут после удаления формальдегида. В присутствии последнего происходит отравление мембран.

Наиболее высокие результаты могут быть получены, если электродиализ вести при плотности тока 500-800 А/м2. При плотности тока ниже 500 А/м2 снижается скорость процесса электродиализа, а при плотности тока выше 800 А/м происходит концентрационная поляризация мембран, возрастает электрическое сопротивление и соответственно снижается скорость процесса.

На стадии электродиализа происходит

разделение конденсационного раствора на

два материальных потока: водный раствор

формиата натрия с концентрацией HCOONa

9-10% и очищенный раствор ПЭ,

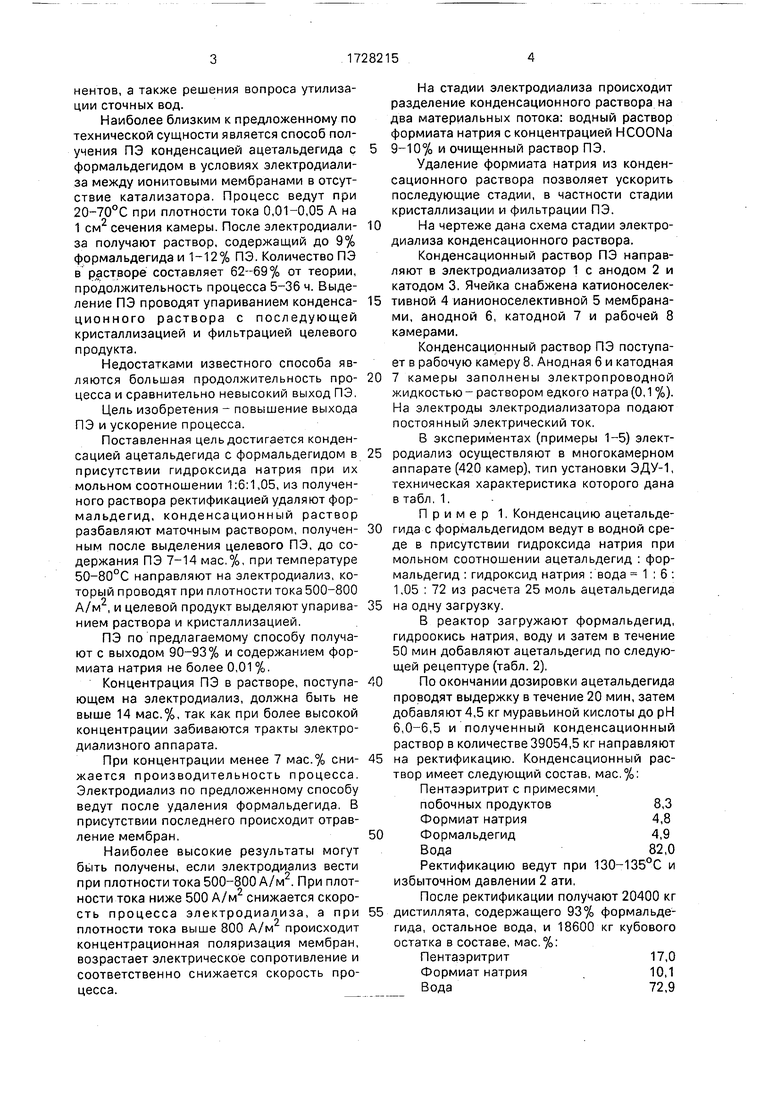

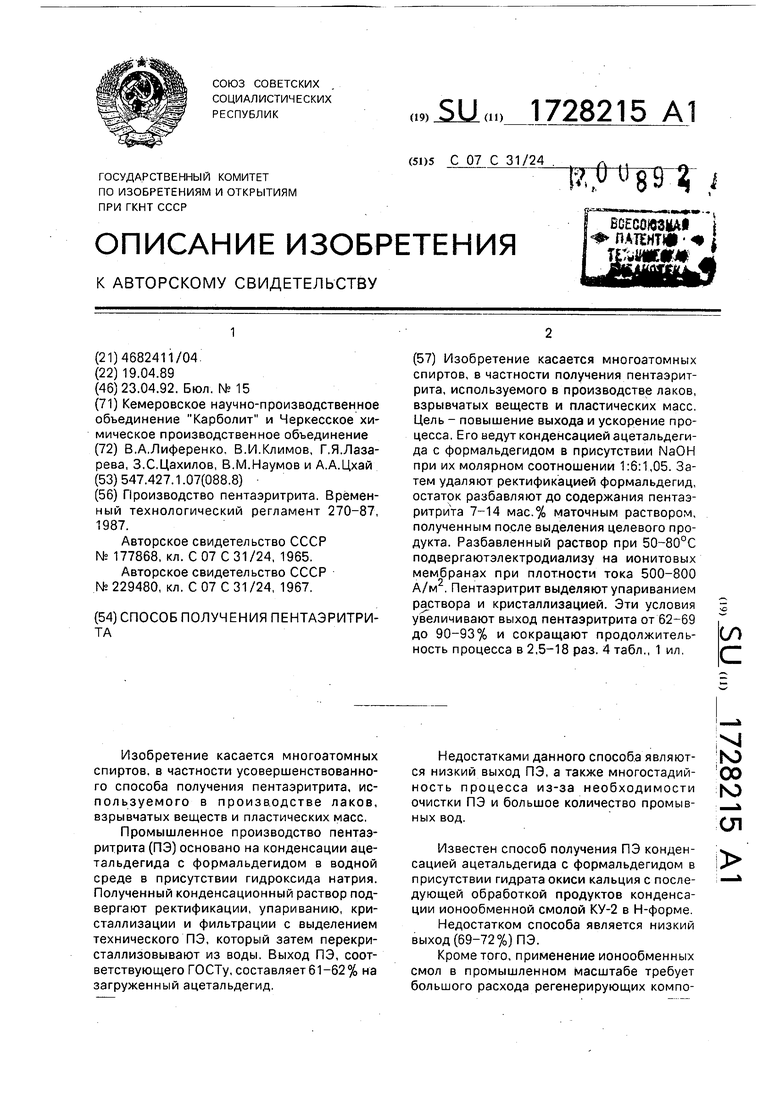

Удаление формиата натрия из конденсационного раствора позволяет ускорить последующие стадии, в частности стадии кристаллизации и фильтрации ПЭ. 0На чертеже дана схема стадии электродиализа конденсационного раствора.

Конденсационный раствор ПЭ направляют в электродиализатор 1 с анодом 2 и катодом 3. Ячейка снабжена катионоселек- 5 тивной 4 ианионоселективной 5 мембранами, анодной 6, катодной 7 и рабочей 8 камерами.

Конденсационный раствор ПЭ поступает в рабочую камеру 8. Анодная 6 и катодная 0 7 камеры заполнены электропроводной жидкостью - раствором едкого натра (0,1 %). На электроды электродиализатора подают постоянный электрический ток.

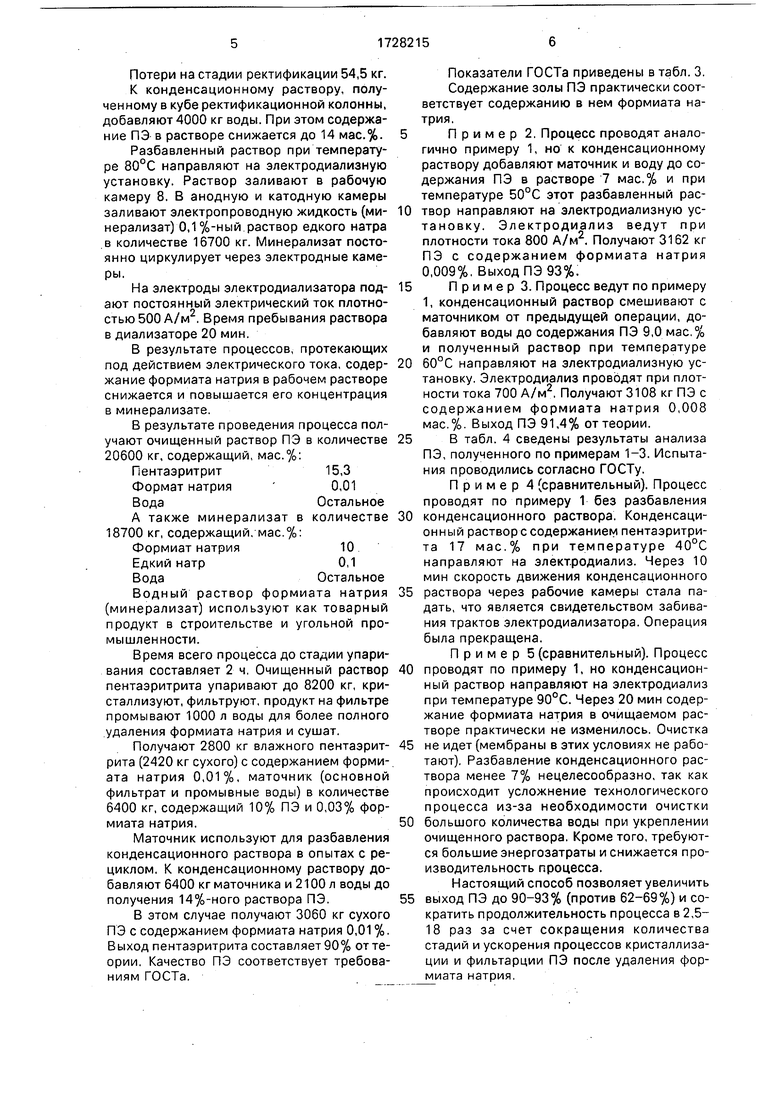

В экспериментах (примеры 1-5) элект5 родиализ осуществляют в многокамерном

аппарате (420 камер), тип установки ЭДУ-1,

техническая характеристика которого дана

в табл. 1.

Пример 1. Конденсацию ацетальде- 0 гида с формальдегидом ведут в водной среде в присутствии гидроксида натрия при мольном соотношении ацетальдегид : формальдегид : гидроксид натрия : вода 1:6: 1,05 : 72 из расчета 25 моль ацетальдегида 5 на одну загрузку.

В реактор загружают формальдегид, гидроокись натрия, воду и затем в течение 50 мин добавляют ацетальдегид по следующей рецептуре (табл. 2).

0 По окончании дозировки ацетальдегида проводят выдержку в течение 20 мин, затем добавляют 4,5 кг муравьиной кислоты до рН 6,0-6,5 и полученный конденсационный раствор в количестве 39054,5 кг направляют 5 на ректификацию. Конденсационный раствор имеет следующий состав, мас.%:

Пентаэритрйт с примесями

побочных продуктов8,3

Формиат натрия4,8

0Формальдегид4,9

Вода82,0

Ректификацию ведут при 130-135°С и избыточном давлении 2 ати,

После ректификации получают 20400 кг 5 дистиллята, содержащего 93% формальдегида, остальное вода, и 18600 кг кубового остатка в составе, мас.%:

Пентаэритрйт17,0

Формиат натрия10,1

Вода 72,9

Потери на стадии ректификации 54,5 кг. К конденсационному раствору, полученному в кубе ректификационной колонны, добавляют 4000 кг воды. При этом содержание ПЭ в растворе снижается до 14 мас.%. Разбавленный раствор при температуре 80°С направляют на электродиализную установку. Раствор заливают в рабочую камеру 8. В анодную и катодную камеры заливают электропроводную жидкость (минерализат) 0,1 %-ный.раствор едкого натра .в количестве 16700 кг. Минерализат постоянно циркулирует через электродные камеры.

На электроды электродиализатора подают постоянный электрический ток плотностью 500 А/м2. Время пребывания раствора в диализаторе 20 мин.

В результате процессов, протекающих под действием электрического тока, содержание формиата натрия в рабочем растворе снижается и повышается его концентрация в минерализате.

В результате проведения процесса получают очищенный раствор ПЭ в количестве 20600 кг, содержащий, мас.%:

Пентаэритрит15,3

Формат натрия 0,01

ВодаОстальное

А также минерализат в количестве 18700 кг, содержащий, мас.%:

Формиат натрия10

Едкий натр0,1

ВодаОстальное

Водный раствор формиата натрия (минерализат) используют как товарный продукт в строительстве и угольной промышленности.

Время всего процесса до стадии упаривания составляет 2 ч. Очищенный раствор пентаэритрита упаривают до 8200 кг, кристаллизуют, фильтруют, продукт на фильтре промывают 1000 л воды для более полного удаления формиата натрия и сушат.

Получают 2800 кг влажного пентаэритрита (2420 кг сухого) с содержанием форми-. ата натрия 0,01%, маточник (основной фильтрат и промывные воды) в количестве 6400 кг, содержащий 10% ПЭ и 0,03% формиата натрия.

Маточник используют для разбавления конденсационного раствора в опытах с рециклом. К конденсационному раствору добавляют 6400 кг маточника и 2100 л воды до получения 14%-ного раствора ПЭ.

В этом случае получают 3060 кг сухого ПЭ с содержанием формиата натрия 0,01 %. Выход пентаэритрита составляет 90% от теории. Качество ПЭ соответствует требованиям ГОСТа.

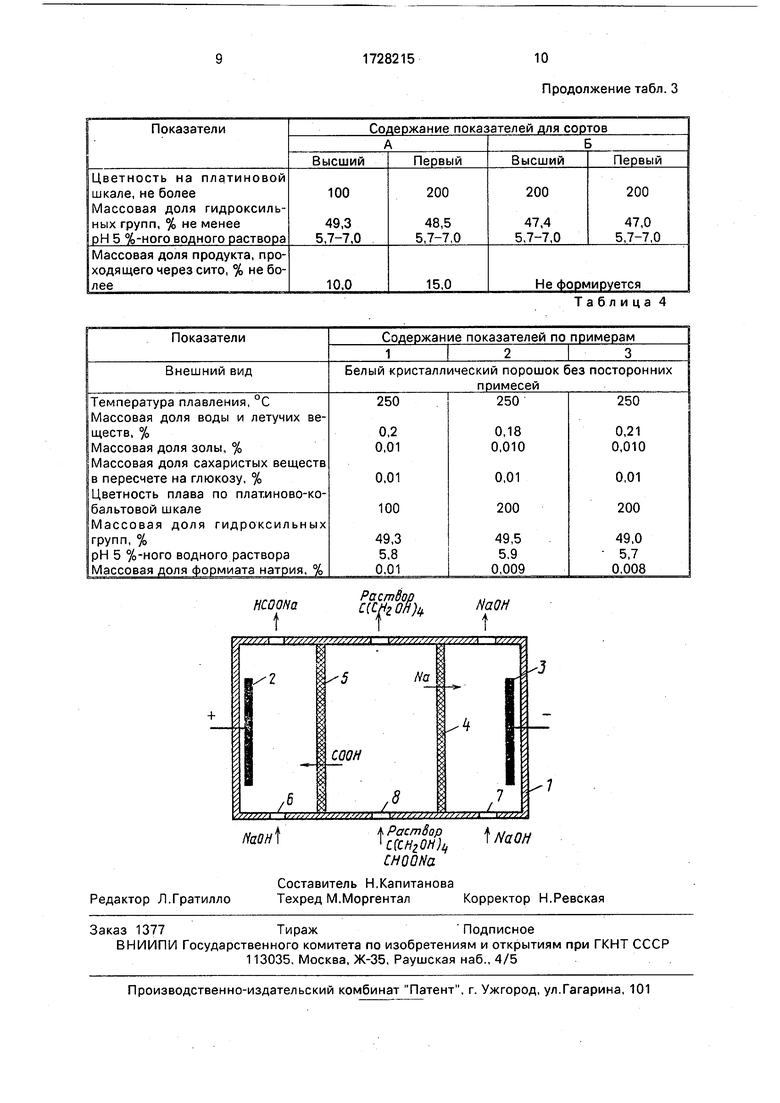

Показатели ГОСТа приведены в табл. 3. Содержание золы ПЭ практически соответствует содержанию в нем формиата натрия.

Пример 2. Процесс проводят аналогично примеру 1, но к конденсационному раствору добавляют маточник и воду до содержания ПЭ в растворе 7 мас.% и при температуре 50°С этот разбавленный рас0 твор направляют на электродиализную установку. Электродиализ ведут при плотности тока 800 А/м2. Получают 3162 кг ПЭ с содержанием формиата натрия 0,009%. Выход ПЭ 93%.

5 П р и ме р 3. Процесс ведут по примеру 1, конденсационный раствор смешивают с маточником от предыдущей операции, добавляют воды до содержания ПЭ 9,0 мас.% и полученный раствор при температуре

0 60°С направляют на электродиализную установку. Электродиализ проводят при плотности тока 700 А/м2. Получают 3108 кг ПЭ с содержанием формиата натрия 0,008 мас.%. Выход ПЭ 91,4% от теории.

5В табл. 4 сведены результаты анализа

ПЭ, полученного по примерам 1-3. Испытания проводились согласно ГОСТу.

Пример 4 (сравнительный). Процесс проводят по примеру 1 без разбавления

0 конденсационного раствора. Конденсационный раствор с содержанием пентаэритрита 17 мас.% при температуре 40°С направляют на электродиализ. Через 10 мин скорость движения конденсационного

5 раствора через рабочие камеры стала падать, что является свидетельством забивания трактов электродиализатора. Операция была прекращена.

Пример 5 (сравнительный). Процесс

0 проводят по примеру 1, но конденсационный раствор направляют на электродиализ при температуре 90°С. Через 20 мин содержание формиата натрия в очищаемом растворе практически не изменилось. Очистка

5 не идет (мембраны в этих условиях не работают). Разбавление конденсационного раствора менее 7% нецелесообразно, так как происходит усложнение технологического процесса из-за необходимости очистки

0 большого количества воды при укреплении очищенного раствора. Кроме того, требуются большие энергозатраты и снижается производительность процесса.

Настоящий способ позволяет увеличить

5 выход ПЭ до 90-93% (против 62-69%) и сократить продолжительность процесса в 2,5- 18 раз за счет сокращения количества стадий и ускорения процессов кристаллизации и фильтарции ПЭ после удаления формиата натрия.

Формула изобретения

Способ получения пентаэритрита, включающий конденсацию ацетальдегида с формальдегидом в водной среде при 20- 70°С, электродиализ на ионитовых мембра- нах, концентрирование раствора и выделение целевого продукта, отличающийся тем, что, с целью повышения выхода и ускорения процесса, конденсацию ацетальдегида с формальдегидом ведут в

0

присутствии гидроксида натрия при их молярном соотношении 1:6:1,05, затем удаляют ректификацией формальдегид, конденсационный раствор разбавляют маточным раствором, полученным после выделения целевого продукта, до содержания пентаэритрита 7-14 мас.% при 50-80°С направляют на электродиализ, который проводят при плотности тока 500-800 А/м2, и целевой продукт выделяют упариванием раствора и кристаллизацией.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТАЭРИТРИТА | 1991 |

|

SU1809593A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТАЭРИТРИТА С ИСПОЛЬЗОВАНИЕМ ПАРАФОРМАЛЬДЕГИДА | 2010 |

|

RU2440324C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТАЭРИТРИТА | 2000 |

|

RU2181353C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТАЭРИТРИТА С СОДЕРЖАНИЕМ ОСНОВНОГО ВЕЩЕСТВА БОЛЕЕ 98 МАС.% И ПЕНТАЭРИТРИТА, ОБОГАЩЕННОГО ДИПЕНТАЭРИТРИТОМ В КОЛИЧЕСТВЕ 5-20 МАС.% | 2002 |

|

RU2208009C1 |

| СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ ПЕНТАЭРИТРИТА И ФОРМИАТА НАТРИЯ | 2001 |

|

RU2199518C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТАЭРИТРИТА | 1991 |

|

RU2026853C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТАЭРИТРИТА | 1992 |

|

RU2053215C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНЗАЭРИТРИТА | 1992 |

|

RU2054409C1 |

| Способ получения ди- или полиоксисоединений | 1978 |

|

SU1036720A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ФИЛЬТРАТА ПРОИЗВОДСТВА ПЕНТАЭРИТРИТА | 2008 |

|

RU2412150C2 |

Изобретение касается многоатомных спиртов, в частности получения пентаэритрита, используемого в производстве лаков, взрывчатых веществ и пластических масс. Цель - повышение выхода и ускорение процесса. Его ведут конденсацией ацетальдеги- да с формальдегидом в присутствии NaOH при их молярном соотношении 1:6:1,05. Затем удаляют ректификацией формальдегид, остаток разбавляют до содержания пентаэритрита 7-14 мас.% маточным раствором, полученным после выделения целевого продукта. Разбавленный раствор при 50-80°С подвергаютэлектродиализу на ионитовых мембранах при плотности тока 500-800 А/м . Пентаэритрит выделяют упариванием раствора и кристаллизацией. Эти условия увеличивают выход пентаэритрита от 62-69 до 90-93% и сокращают продолжительность процесса в 2,5-18 раз. 4 табл., 1 ил. СО

Показатели

Тип

Производительность, м3/ч Количество аппаратов, шт. Количество камер, шт. Размер рабочей прокладки, м Размер мамбран, мм Тип мембран

анионитовые

катионитовые Число рабочих мембран аппа

МА-40 К

МК-40 К

Коэффициент использования Число электродов, шт. Материалэлектродов

Таблица 1

Значение показателей

ЭД У-1,400x6

30

6

420

750x480x1,2 745x480x0,6

МА-40 К МК-40 К

220

200

68

4

латинированный титан

Т а б л и ц а 2

Таблица 3

Продолжение табл. 3

Таблица 4

| Производство пентаэритрита | |||

| Приспособление для уменьшения дымовой тяги паровоза | 1920 |

|

SU270A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТАЭРИТРИТА | 0 |

|

SU177868A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Авторское свидетельство СССР .№ 229480, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1992-04-23—Публикация

1989-04-19—Подача