Изобретение относится к технике для прессования кип из корней и корневищ солодки в качестве сырья медицинской, фармацевтической и химической промышленности.

Известна установка для прочностных испытаний образцов материалов, содержащая основание со стойками, траверсу, установленную на стойках, и накопитель энергии в виде гидроцилиндра с поршнем, размещенного между основанием и траверсой, в которой, с целью обеспечения возможности изучения энергообмена при одновременном испытании образцов разнопрочных материалов, установка снабжена размещенными в отверстиях, выполненных в торцевой стенке гидроцилиндра, дополнительными поршнями, имеющие обращенные в полость гидроцилиндра хвостовики с насечками, взаимодействующие с перекидными стопорными собачками, при этом траверса установлена с возможностью перемещения, а рабочие площади дополнительных поршней пропорциональны пределам прочности испытуемых образцов и в сумме равны рабочей площади сновного поршня (SU, авторское свидетельство 1211633. М.кл.4 G 01 N 3/10. Установка для прочностных испытаний образцов материалов /Лодус Е.В. Заявлено 10.08.1984 г., опубликовано 15.02. 1986 г.).

К недостаткам упомянутой установки применительно для производства прессованных кип, например из корней и корневищ солодки, относятся малая ее производительность и низкая степень уплотнения.

Известен также пресс для испытания материалов, содержащий соединенные колоннами верхнюю и нижнюю неподвижные траверсы, размещенную между ними подвижную траверсу, установленный на нижней неподвижной траверсе рабочий цилиндр с поршнем, связанный с подвижной траверсой, установленные на подвижной траверсе цилиндры обратной связи, поршни которых связаны с верхней неподвижной траверсой, и источник давления, в котором, с целью упрощения испытания, он снабжен распределителем давления, выполненным в виде корпуса со ступенчатой цилиндрической полостью, двух последовательно установленных ступенчатых плунжеров, разделяющих полость на рабочую камеру, связанную с источником давления, демпфирующую камеру, связанную с цилиндрами обратной связи, и нагружающую камеру, связанную с рабочим цилиндром; он снабжен клапаном сброса, установленным в демпфирующей камере (SU, авторское свидетельство 665240. М. кл.2 G 01 N 3/10. Пресс для испытания материалов /Г.Г. Литвинский, И. А.Маркович, С.А.Курман. Заявлено 21.07.1976 г., опубликовано 30.05.1979 г.).

Рассматриваемый пресс применительно к производству кип из корней лекарственных растений имеет малую производительность и большие энергозатраты.

Наиболее близким аналогом по своей технической сущности к заявленному объекту является пресс для шерсти, содержащий опорную раму, прессовую камеру, прессующий механизм, прессующую плиту, установленную с возможностью перемещения в прессовой камере и связанную с прессующим механизмом, и окно для загрузки, в котором, согласно формулы полезной модели, пресс снабжен дополнительной прессовой камерой, установленной над окном загрузки, вторым прессующим механизмом, второй прессующей плитой, установленной с возможностью перемещения в дополнительной прессовой камере и связанной со вторым прессующим механизмом, окном загрузки дополнительной прессовой камеры, транспортером, выход которого расположен перед окном загрузки дополнительной прессовой камеры; транспортер снабжен устройством для определения массы шерсти, загруженной на транспортер; транспортер снабжен ограничительной планкой, которая в конечном положении закрывает окно дополнительной прессовой камеры; устройство для определения массы шерсти, загруженной на транспортер, выполнено в виде пружинного динамометра или тензометрического датчика (RU, свидетельство на полезную модель 12764. МПК7 А 01 F 15/00. Пресс для шерсти /В. К.Лактионов, Э.А.Цибарт, В.А.Демченко, В.Д.Поздняков, К.В.Лактионов. Заявлено 18.05.1999 г., опубликовано 10.02. 2000 г.).

Дополнительная прессовая камера, установленная над окном загрузки, не повышает как производительность пресса, так и степень уплотнения кипы из шерсти. Это вызвано тем, что окончательное прессование кипы производится одноосным сжатием прессуемого материала.

Сущность изобретения заключается в следующем.

Задача, на решение которой направлено заявляемое изобретение, - снижение затрат ручного труда.

Технический результат - повышение производительности.

Указанный технический результат в заявленном изобретении достигается тeм, что в известном прессе для производства кип из корней и корневищ солодки, содержащем пару вертикально установленных направляющих, связанных концами с горизонтально расположенными верхней и нижней траверсами, снабженную гидроприводом и размещенную на направляющих подвижную камеру прессования, установленный на верхней траверсе и снабженный гидроприводом верхний прессующий пуансон, закрепленную на нижней траверсе матрицу и гидростанцию для управления упомянутыми гидроприводами, согласно изобретению камера прессования выполнена из разновеликих и взаимно сопрягаемых подвижных колец, при этом внутреннее кольцо наименьшего диаметра на своей внешней поверхности в верхней части снабжено ребрами жесткости, соединенными посредством пары втулок через подшипники скольжения с направляющими, на нижнем срезе упомянутого кольца выполнена ориентированная внешней кромкой наружу отбортовка, кольцо среднего диаметра имеет на верхнем и нижнем срезах отбортовки, верхняя из них внутренней кромкой ориентирована внутрь кольца, а нижняя отбортовка своей внешней кромкой - наружу, при этом ребро жесткости в виде плоской шайбы смонтировано ниже верхней отбортовки на внешнем срезе среднего кольца, на верхнем срезе внешнего кольца наибольшего диаметра выполнена отбортовка сужением внутрь кольца и ниже ее размещены ребра жесткости, соединенные посредством пары втулок через подшипники скольжения с направляющими, упомянутые внутреннее кольцо наименьшего диаметра и внешнее кольцо наибольшего диаметра снабжены индивидуальными гидроприводами, соединенными штоками посредством кронштейнов с соответствующими втулками, а основаниями смонтированы на верхней траверсе.

За счет того, что камера прессования выполнена из разновеликих и взаимно сопрягаемых и перемещаемых колец, достигается вышеуказанный технический результат.

Изобретение поясняется чертежами.

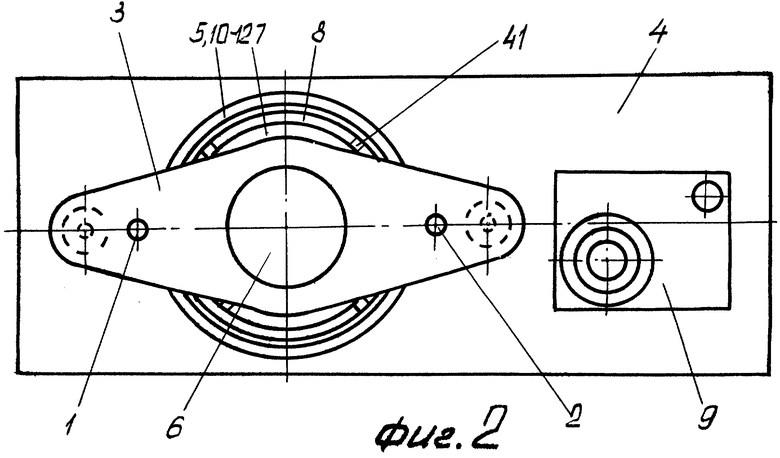

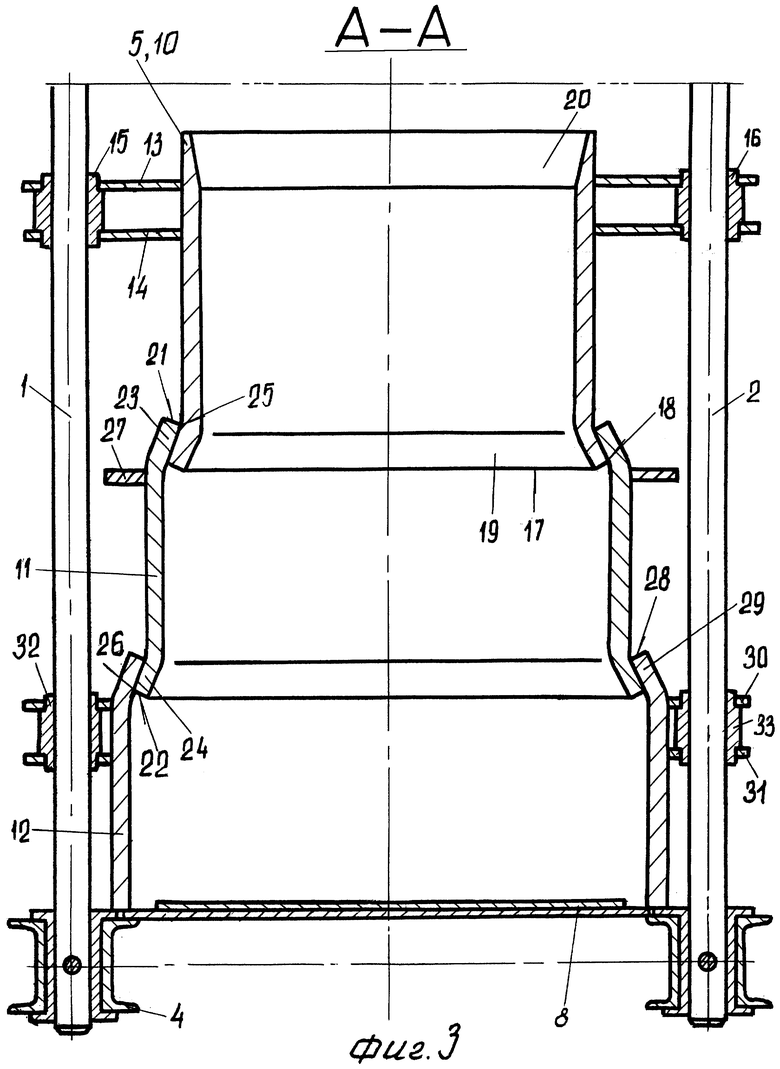

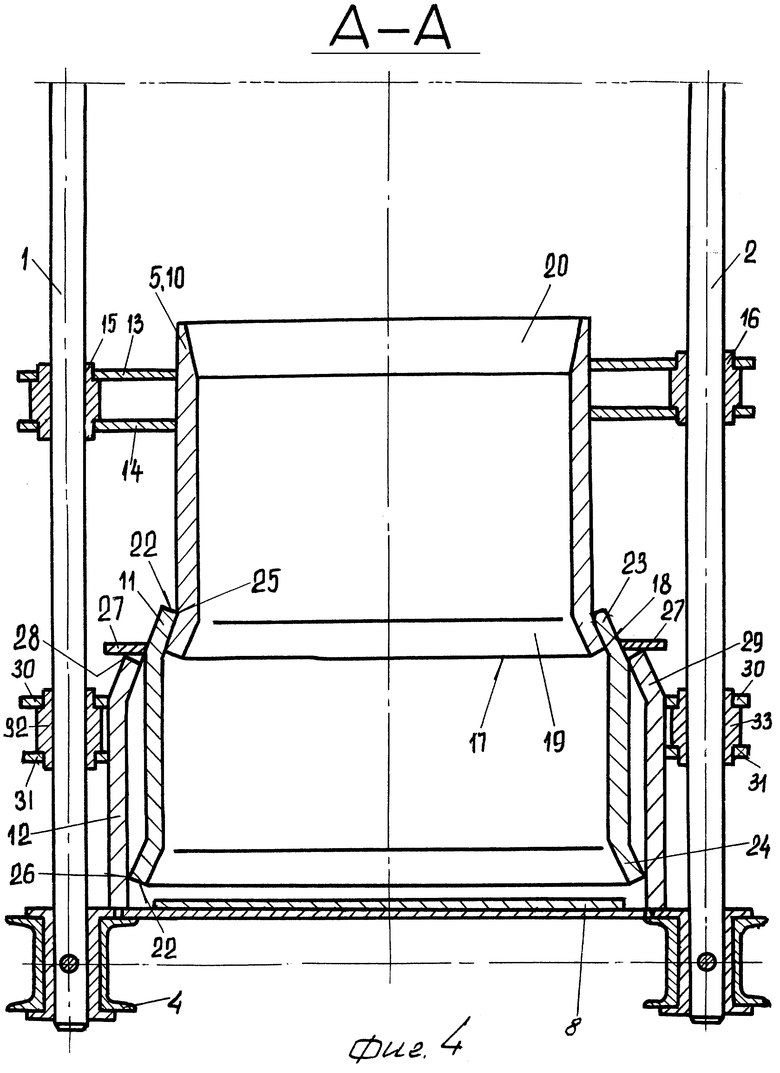

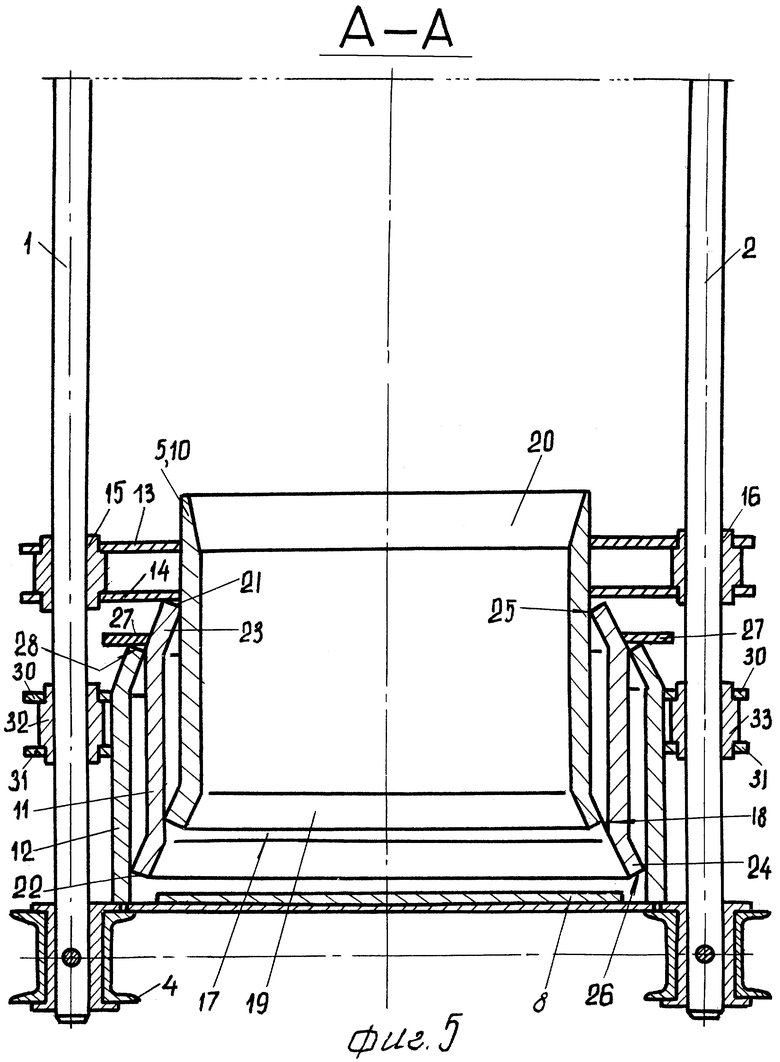

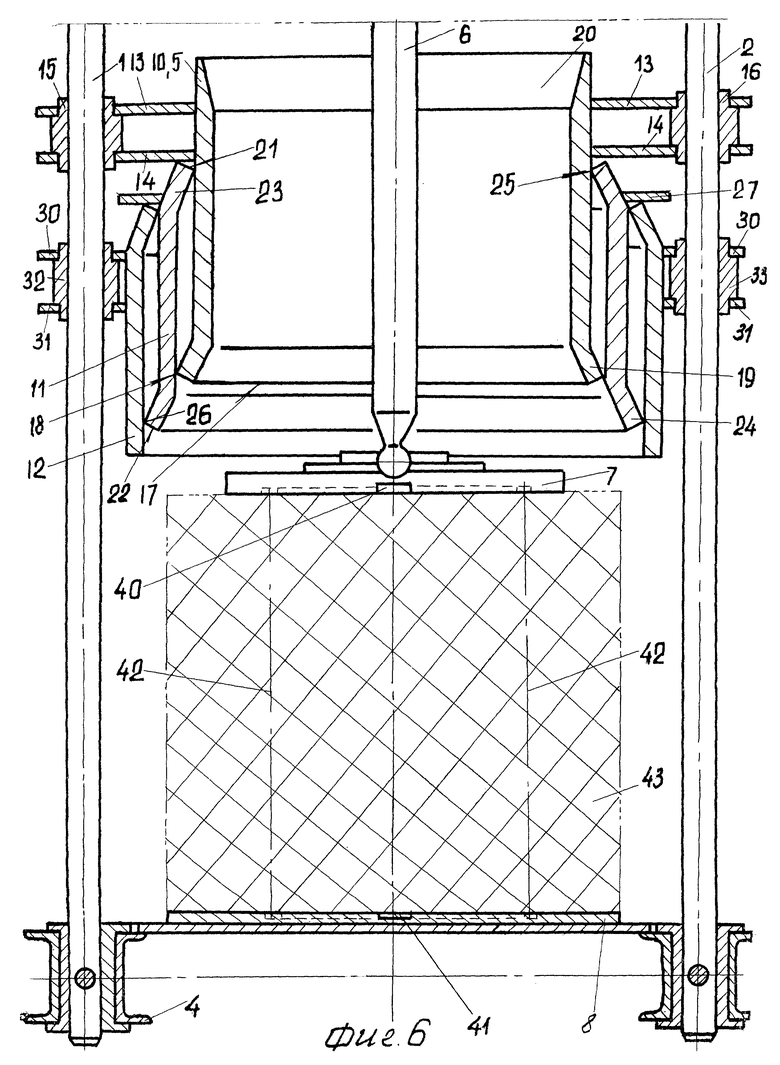

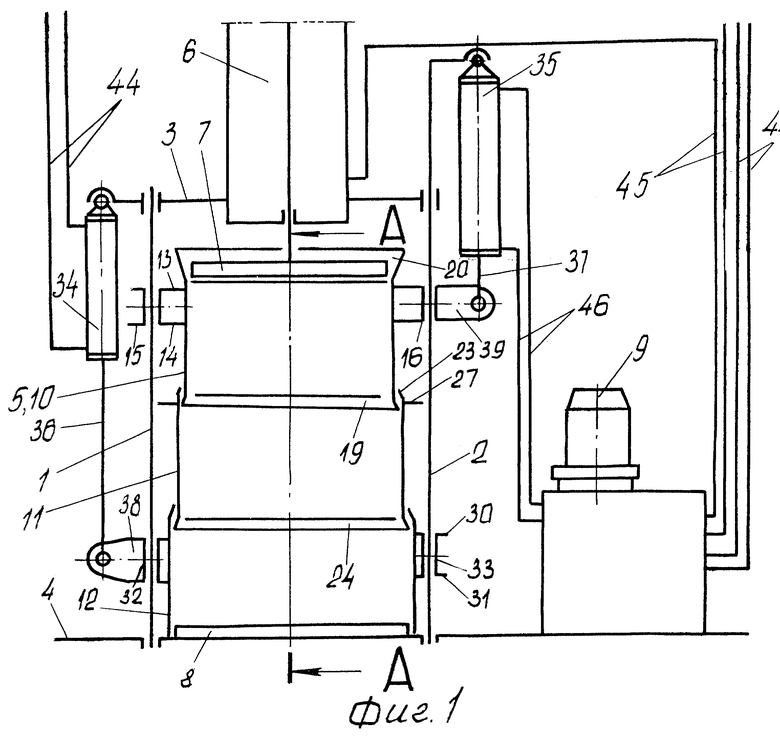

На фиг. 1 схематично представлен пресс для производства кип из корней солодки, вид спереди; на фиг.2 - то же, вид в плане; на фиг.3 - сечение А-А на фиг.1, вертикальный диаметральный разрез камеры прессования при производстве кип массой 200 кг; на фиг.4 - то же, при уменьшении объема камеры прессования (масса прессованных кип 100 кг ± 10%); на фиг.5 - то же, при производстве кип массой 50-60 кг; на фиг.6 - то же, положение камеры прессования при обвязке и упаковке прессованной кипы.

Сведения, подтверждающие возможность реализации заявленного изобретения, заключаются в следующем.

Пресс (см. фиг. 1 и 2) содержит пару вертикально установленных направляющих 1 и 2, связанных концами с горизонтально расположенными верхней траверсой 3 и нижней траверсой 4. На направляющих 1 и 2 размещена снабженная гидроприводом подвижная камера 5 прессования. На верхней траверсе 3, снабженной гидроприводом 6, установлен верхний прессующий пуансон 7. Матрица 8 закреплена на нижней траверсе 4. На нижней траверсе 4 размещена гидростанция 9 для управления упомянутыми гидроприводами.

Камера 5 прессования выполнена из разновеликих и взаимно сопрягаемых подвижных колец 10, 11 и 12. Внутреннее кольцо 10 наименьшего диаметра на своей внешней поверхности в верхней части снабжено ребрами 13 и 14 жесткости. Ребра 13 и 14 жесткости соединены посредством пары втулок 15 и 16 через подшипники скольжения (не показаны) с направляющими 1 и 2. На нижнем срезе 17 кольца 10 выполнена ориентированная внешней кромкой 18 наружу отбортовка 19. На внутренней поверхности кольца 10 наименьшего диаметра на его внешнем срезе выполнена заходная часть 20. Кольцо 11 среднего диаметра имеет на верхнем срезе 21 и нижнем срезе 22 отбортовки 23 и 24. Верхняя отбортовка 23 внутренней кромкой 25 ориентирована внутрь кольца 11. Нижняя отбортовка 24 своей внешней кромкой 26 направлена наружу. Ребро 27 жесткости представлено в виде плоской шайбы. Ребро 27 жесткости смонтировано ниже верхней отбортовки 23 на внешней поверхности среднего кольца 11. На верхнем срезе 28 внешнего кольца 12 наибольшего диаметра выполнена отбортовка 29 сужением внутрь кольца 12. Ниже отбортовки 29 сварными швами закреплены ребра 30 и 31 жесткости. Размещенные на кольце 12 ребра 30 и 31 жесткости соединены посредством пары втулок 32 и 33 через подшипники скольжения с направляющими 1 и 2. Упомянутые внутреннее кольцо 10 наименьшего диаметра камеры 5 прессования и внешнее кольцо 12 наибольшего диаметра снабжены индивидуальными гидроприводами 34 и 35. Гидроприводы 34 и 35 представлены в виде гидроцилиндров двухстороннего действия. Штоки 36 и 37 гидроцилиндров соединены посредством кронштейнов 38 и 39 с соответствующими втулками 32 и 16 колец 12 и 10. Основания гидроцилиндров смонтированы оппозитно на верхней траверсе 3.

На нижней матрице 8 и верхнем прессующем подвижном пуансоне на рабочих гранях выполнены перекрещивающиеся прорези 40 и 41 для укладки полос металлической ленты 42 сечением 20х0,7 мм (см. фиг.2 и 6) для обвязки спрессованной кипы 43.

Гидроприводы 6, 34 и 35 трубопроводами 44, 45 и 46 высокого давления гидравлически соединены с гидростанцией 9. Последняя снабжена пультом дистанционного управления.

Пресс работает следующим образом.

После проверки технического состояния пресса оператор кольца 10-12 камеры 5 прессования гидроприводами 34 и 35 приводит в крайние нижние положения (см. фиг.5). При включении гидрозолотника управления силовым гидроцилиндром гидропривода 34 его шток 36 через палец воздействует на кронштейн 38, который связан со втулкой 32. Втулка 32 вместе с ребрами 30 и 31 жесткости смещают внешнее кольцо 12 наибольшего диаметра к нижней траверсе 4. Нижний срез кольца 12 накрывает нижнюю матрицу 8. При последовательном включении второго гидрозолотника шток 37 выдвигается из гильзы гидрозолотника гидропривода 35. Шток 37 воздействует на кронштейн 39 и втулку 15 верхнего кольца 10 наименьшего диаметра. Втулки 15 и 16 вместе с ребрами жесткости 13 и 14 и кольцом 10 смещаются вниз по направляющим 1 и 2. При смещении кольца 10 вниз ребро 14 жесткости кольца 10 встречается с верхним срезом 21 среднего кольца 11 и усилием от равномерной нагрузки перемещает его вдоль направляющих 1 и 2 в полость кольца 12. При достижении ребра жесткости 27 в виде плоской шайбы среднего кольца 11 верхнего среза 28 внешнего кольца 12 срабатывает редукционный клапан и гидрозолотник гидрораспределителя возвращается в нейтральное положение. Заходная часть 20 кольца 10 камеры 5 прессования максимально удалена от пуансона 7. Рабочий, обслуживающий пресс, заполняет сухими корнями солодки полость кольца 10. По мере заполнения объема кольца 10 оператор пуансоном 7 производит подпрессовку корней и корневищ солодки. При заполнении в сжатом положении емкости кольца 10 оператор верхнее кольцо 10 гидроприводом 35 переводит в положение, изображенное на фиг.4. Емкость камеры прессования увеличилась в два раза. Рабочий заполняет пространство колец 11 и 10 корневой массой. Оператор пуансоном 7 уплотняет новые порции корней солодки. При заполнение объема колец 10 и 11, при поджатом положении корневой массы пуансоном 7, гидроприводом 35 кольцо 10 вновь смещают по направляющим 1 и 2 в сторону верхней траверсы 3. Объем камеры 5 прессования возрос до трех раз. Оставшуюся массу корней для производства прессованной кипы 43 в полном объеме подают в пространство через верхний срез кольца 10 и нижнюю грань пуансона 7 (см. фиг.1 и 3). При перемещении штока гидропривода 6 пуансон 7 давит на корневую массу. Для обвязки спрессованной кипы 43 оператор кольцо 12 гидроприводом 34 перемещает в сторону верхней траверсы 3 (см. фиг. 6). Через прорези 40 и 41 пуансона 7 и матрицы 8 вводит пару металлических лент 42. Концы лент 42 соединяют металлическими пряжками. При снятии нагрузки за счет возврата пуансона 7 в исходное положение происходит релаксация волокон корней и корневищ солодки. Ленты 42 натягиваются. Кипа 43 перекрестно обвязана полосами 42.

При использовании объема кольца 10 камеры 5 создают кипы 43 массой 50 кг. Для производства кип 43 массой до 100 кг используют объем колец 10 и 11. При производстве кип массой до 200 кг ± 10% в работе участвуют полости колец 10-12.

Выполнение камеры 5 прессования в виде подвижных колец 10-12 позволяет существенно снизить затраты времени и труда на заполнение объема частей камеры 5 и этим увеличить производительность пресса. Одновременно с этим выполнение камеры 5 прессования из подвижных частей позволяет создать кипы массой 50-60 кг и 100 кг для поставки лакричного сырья на внутренний рынок и массой до 200 кг при поставке на экспорт.

Пресс содержит пару вертикально установленных направляющих, связанных концами с горизонтально расположенными верхней и нижней траверсами. Снабженная гидроприводом камера прессования размещена на направляющих. Камера прессования на направляющих смещается вверх или вниз. Снабженный гидроприводом верхний прессующий пуансон установлен на верхней траверсе. Матрица закреплена на нижней траверсе. Пуансон и матрица имеют прорези для укладки металлических полос при обвязке спрессованной кипы. Камера прессования выполнена из разновеликих и взаимно сопрягаемых подвижных колец. Внутреннее кольцо наименьшего диаметра на своей внешней поверхности в верхней части снабжено ребрами жесткости. Ребра соединены посредством пары втулок через подшипники скольжения с направляющими. На нижнем срезе упомянутого кольца выполнена ориентированная внешней кромкой наружу отбортовка. Кольцо среднего диаметра имеет на верхнем и нижнем срезах отбортовки. Верхняя из них внутренней кромкой ориентирована внутрь кольца. Нижняя отбортовка своей внешней кромкой - наружу. Ребро жесткости в виде плоской шайбы смонтировано ниже верхней отбортовки на внешнем срезе среднего кольца. На верхнем срезе внешнего кольца наибольшего диаметра выполнена отбортовка сужением внутрь кольца, и ниже ее размещены ребра жесткости, соединенные посредством пары втулок через подшипники скольжения с направляющими. Упомянутые внутреннее кольцо наименьшего диаметра и внешнее кольцонаибольшего диаметра снабжены индивидуальными гидроприводами. Гидроприводы выполнены в виде гидроцилиндров. Штоки гидроцилиндров соединены посредством кронштейнов с соответствующими втулками колец. Основания гидроцилиндров смонтированы на верхней траверсе. Повышается производительность труда. 1 з.п.ф-лы, 6 ил.

| Затвор для люков товарных вагонов | 1928 |

|

SU12764A1 |

| Устройство для прессования | 1982 |

|

SU1069687A1 |

| Устройство для прессования корзинок подсолнечника в тюки | 1951 |

|

SU94472A1 |

| Брикетный пресс | 1979 |

|

SU782746A1 |

| Пресс для волокнистых материалов | 1972 |

|

SU482145A1 |

| Брикетный пресс | 1980 |

|

SU934993A1 |

Авторы

Даты

2002-11-20—Публикация

2000-08-18—Подача