Изобретение относится к машиностроению, в частности, к авиационной технике и может быть использовано для формования изделий криволинейной формы из термопластичных материалов.

Известна универсальная панель боковой стенки кабины самолета [Патент США 5044578, кл. В 64 D 11/00, В 64 С 1/14, опубл. 03.09.91. Официальная газета. Т. 1130, 1] , содержащая гибкие панели боковой стенки и устройство для их крепления к конструкции самолета.

Известен способ формования полого изделия из тонкого листа термопласта [Патент РФ 2111119, кл. В 29 С 51/10, В 29 С 51/06, В 29 С 51/42, опубл. 20.05.98], заключающийся в том, что верхнюю плиту узла формовки нагревают до установочной температуры, зажимают лист между плитой и матрицей, принудительно прижимают лист к плите нагрева воздухом. После контактного нагрева листа производят его пневмоформование сжатым воздухом, подаваемым через отверстия в верхней плите.

Известен способ изготовления изделий из листовых термопластов [АС СССР 1616834, кл. В 29 С 51/00, В 29 С 51/42, опубл. 17.01.89], согласно которому разогревают и формуют заготовку путем воздействия адиабатически сжимаемым непосредственно над ее поверхностью воздухом и охлаждают ее путем последующего адиабатического расширения воздуха. Перед адиабатическим сжатием воздуха создают предварительное давление воздуха над поверхностью заготовки, а адиабатическое сжатие осуществляется путем ударного импульса.

Наиболее близким к изобретению по технической сущности, назначению, достигаемому результату и выбранным в качестве прототипа является способ термоформования листовых заготовок [ЕР 0629486, опубл. 21.12.1994, кл. В 29 С 51/42, 31/10, 51/26], включающий операции предварительного прогрева листовой заготовки до 50-70oС, установки формы на подвижную часть рабочего стола и подогрева ее до температуры 50-90oС, нагрева листовой заготовки до температуры 140-180oС, установки ее на неподвижную часть рабочего стола и фиксации на ней, формования заготовки путем подачи формы подвижной частью рабочего стола в зону формования и создания вакуума в этой зоне. При этом предварительный прогрев листовой заготовки до 50-70oС осуществляется в первой камере предварительного нагрева. Кроме того, имеет место еще одна операция прогрева листовой заготовки до температуры, равной 60% от конечной температуры пластификации, осуществляемая во второй камере предварительного нагрева. Нагрев листовой заготовки до температуры 140-180oС осуществляется в камере пластификации. Формование заготовки осуществляется в вакуумной камере. Перемещение разогретой листовой заготовки осуществляется транспортерами с использованием захватов.

Этот способ имеет следующие недостатки:

1. Высокая стоимость процесса ввиду необходимости применения дополнительного оборудования, такого как камера пластификации и вторая камера предварительного нагрева. Кроме того, необходима сложная оснастка, такая как захваты и транспортеры, так как термообработка осуществляется не на рабочем столе в вакуумной камере, а в отдельном агрегате, а именно в камере пластификации и во второй камере предварительного нагрева.

2. Сложность процесса, так как необходимо наличие дополнительного агрегата для прогрева листовой заготовки до 140-180oС, а именно камеры пластификации. Кроме того, для перемещения прогретой до температуры 140-180oС листовой заготовки из камеры пластификации в вакуумную камеру требуется специальное оборудование, такое как захваты.

3. Повышенная опасность процесса, так как лист, разогретый до температуры 140-180oС, перемещается из камеры пластификации в вакуумную камеру, что является опасным для человека и может повредить оборудование. При этом существует вероятность падения разогретого листа при перемещении, так как его крепление осуществляется захватами.

В основу изобретения поставлена задача удешевления, упрощения и повышения безопасности процесса.

В заявляемом способе обеспечивается:

1. Снижение стоимости процесса изготовления, так как предварительный нагрев заготовки до 50-70oС и последующий ее нагрев до температуры пластификации происходит на рабочем столе, на котором также осуществляется и операция формования, что позволяет сократить количество агрегатов, таких как камера пластификации, вторая камера предварительного нагрева, и обойтись без таких вспомогательных устройств, как захваты и транспортеры.

2. Упрощение процесса изготовления ввиду того, что не требуется дополнительная операция перемещения разогретой до температуры пластификации заготовки, так как разогрев осуществляется на рабочем столе. А перемещение термоэлемента согласно изобретению является более простой операцией по сравнению с перемещением разогретой заготовки в способе согласно прототипу.

3. Повышение безопасности процесса, так как нет необходимости перемещать лист, разогретый до опасной для человека и оборудования температуры 140-180oС, ввиду того, что его нагрев осуществляется на рабочем столе, а операции разогрева и формования осуществляются последовательно, не прерываясь операцией транспортировки разогретого листа с использованием захватов. В изобретении нагрев листовой заготовки осуществляется термоэлементами, перемещаемыми в зону нагрева, что является более надежным и повышает безопасность работы.

Заявляемое изобретение позволяет расширить область применения, так как для реализации способа требуется меньшее количество оборудования и, соответственно, меньшая производственная площадь. Кроме того, процесс более прост и стоимость его осуществления ниже. Технология менее энергоемка, и не требуются специальные средства личной защиты при ее осуществлении. Следствием вышеперечисленного является то, что реализация способа более выгодна в условиях мелкосерийного производства.

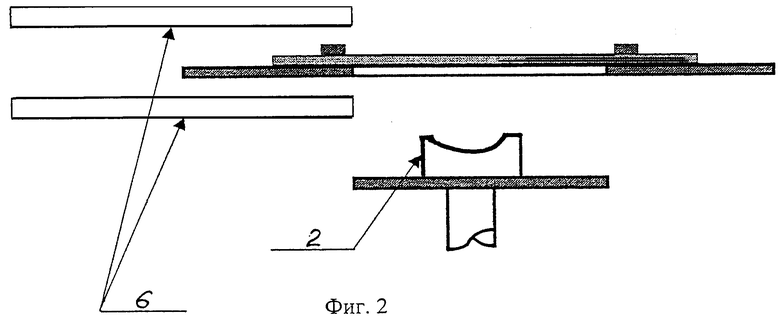

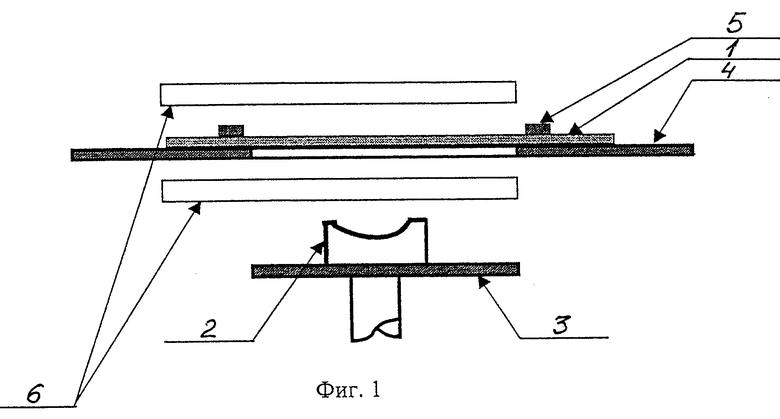

На фиг.1 показана схема установки листа термопластика и формы в положении прогрева; на фиг.2 - схема установки листа термопластика и формы в нерабочем положении.

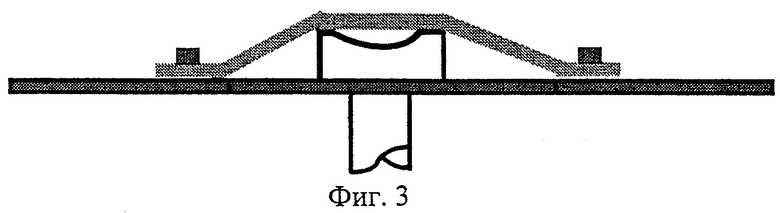

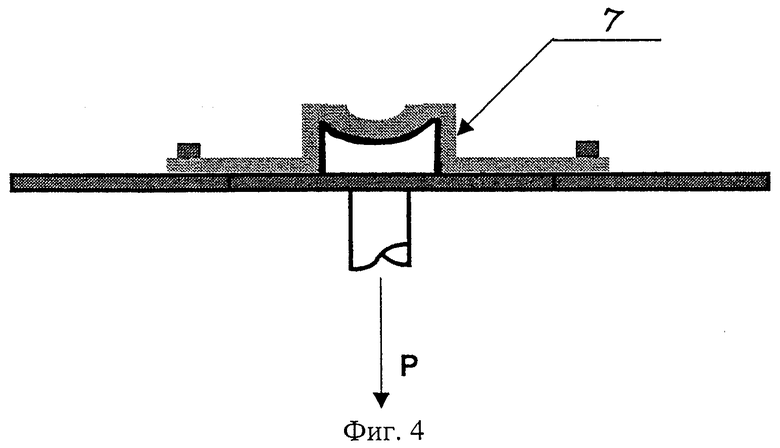

На фиг.3 показана схема процесса формования изделия, когда форма подана в рабочее положение; на фиг.4 - схема процесса формования изделия, когда лист прижат к форме путем создания вакуума.

Количество, расположение и форма элементов установки для формования изделия, а также конфигурация листа термопластика не являются существенными признаками изобретения. А их исполнительные размеры определяются в зависимости от требований, предъявляемых к готовому изделию.

Предлагаемый способ изготовления элементов салона самолета из термопластичных материалов включает в себя следующие операции (см. фиг.1 - 4):

- просушивают лист термопластика 1 путем прогрева при температуре 50-70oC;

- устанавливают форму 2 на подвижную часть рабочего стола 3 и прогревают ее до температуры 50-90oC;

- на неподвижную часть рабочего стола 4 устанавливают лист термопластика 1 и фиксируют его прижимной рамой 5;

- прогревают лист термопластика 1 (см. фиг.1) термоэлементами 6 с обеих сторон до температуры 140-180oC;

- термоэлементы 6 возвращают в исходное положение (см. фиг.2);

- осуществляют формование заготовки 7 путем подачи формы 2 подвижной частью рабочего стола 3 в зону формования (см. фиг.3) и создания вакуума в этой зоне (см. фиг.4);

- производят обрезку припуска отформованной детали.

Таким образом, заявляемый способ позволяет снизить стоимость процесса изготовления благодаря снижению его энергоемкости за счет того, что прогрев листа термопластика осуществляется быстрее и при более низкой температуре, чем в известном способе.

Изобретение позволяет упростить процесс изготовления за счет применения более простого оборудования, а именно формы, рабочего стола и термоэлементов, а вспомогательные материалы и дополнительные приспособления для формования заготовки не требуются.

В заявляемом изобретении достигается снижение длительности процесса изготовления ввиду отсутствия необходимости дополнительной обработки отформованной заготовки за счет того, что одна из сторон листа термопластика изначально является декоративной.

В предлагаемом способе изготовления элементов салона самолета из термопластичных материалов отсутствует вредное воздействие на работников за счет того, что предлагаемая технология не предполагает использования токсичных веществ и материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства изделий из полимерных отходов экструзионно-прокатно-формовочным методом и установка для его осуществления | 2021 |

|

RU2782067C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА ПОСРЕДСТВОМ ГИБКИ | 1998 |

|

RU2144464C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ ОБЛИЦОВОЧНЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ ОТХОДОВ | 1998 |

|

RU2143443C1 |

| Способ изготовления изделия из термопластичных полимерных материалов и устройство для его осуществления | 2019 |

|

RU2732299C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪEМНОГО МНОГОСЛОЙНОГО ИЗДЕЛИЯ ПНЕВМОФОРМОВАНИЕМ ИЗ НЕСКОЛЬКИХ СЛОЕВ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2200660C2 |

| Способ изготовления углепластика на основе тканого углеродного наполнителя и термопластичного связующего | 2020 |

|

RU2765042C1 |

| Установка для изготовления изделий из термопластичных материалов | 1983 |

|

SU1151481A1 |

| Способ пневмоформования сферического изделия из листа полиметилметакрилата | 1990 |

|

SU1775308A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЛЬЕФНОГО ЗАПОЛНИТЕЛЯ | 2005 |

|

RU2307032C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ДРЕВЕСНЫХ ЧАСТИЦ | 1994 |

|

RU2057640C1 |

Изобретение относится к машиностроению, в частности к авиационной технике, и может быть использовано для формования изделий криволинейной формы из термопластичных материалов. Способ по изобретению включает операции нагрева заготовки, последующего формования, снятия с формы и обрезки припуска отформованной детали. Листовую заготовку предварительно прогревают для того, чтобы просушить, при температуре 50-70oС. Затем устанавливают форму на подвижную часть рабочего стола и прогревают ее до температуры 50-90oС. После этого на неподвижную часть рабочего стола устанавливают лист термопластика, фиксируют его прижимной рамой, прогревают до температуры 140-180oС с обеих сторон для придания ему пластичности. Затем осуществляют формование заготовки путем подачи формы подвижной частью рабочего стола в зону формования и создания вакуума в этой зоне. Технический результат - упрощение процесса изготовления, снижение длительности процесса изготовления, а также устранение вредного воздействия на работников токсичных веществ и материалов. 4 ил.

Способ изготовления элементов салона самолета из термопластичных материалов, включающий операции предварительного прогрева листовой заготовки до 50-70oС, установки формы на подвижную часть рабочего стола и подогрева ее до температуры 50-90oС, нагрева листовой заготовки до температуры 140-180oС, установки ее на неподвижную часть рабочего стола и фиксации на ней, формования заготовки путем подачи формы подвижной частью рабочего стола в зону формования и создания вакуума в этой зоне, отличающийся тем, что нагрев листовой заготовки с обеих сторон до температуры 140-180oС осуществляют подвижными термоэлементами после установки листовой заготовки на неподвижную часть рабочего стола и ее фиксации.

| DE 4211415 А1, 07.10.1993 | |||

| Реакционная камера термохимического газоанализатора | 1977 |

|

SU629486A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2042512C1 |

| ЗАВГОРОДНИЙ В.К | |||

| Механизация и автоматизация переработки пластических масс | |||

| - М.: Машиностроение, 1970, с.273-275 | |||

| US 5236658 А, 17.08.1993. | |||

Авторы

Даты

2003-03-10—Публикация

2001-05-28—Подача