f fs В га 2J 8 3 7 9

2 5Г

W /V /Й V/i/ V/y -l //у I/ЛГ //

23 П rS ////f/ / Л7 36

и

L

1-1

тт

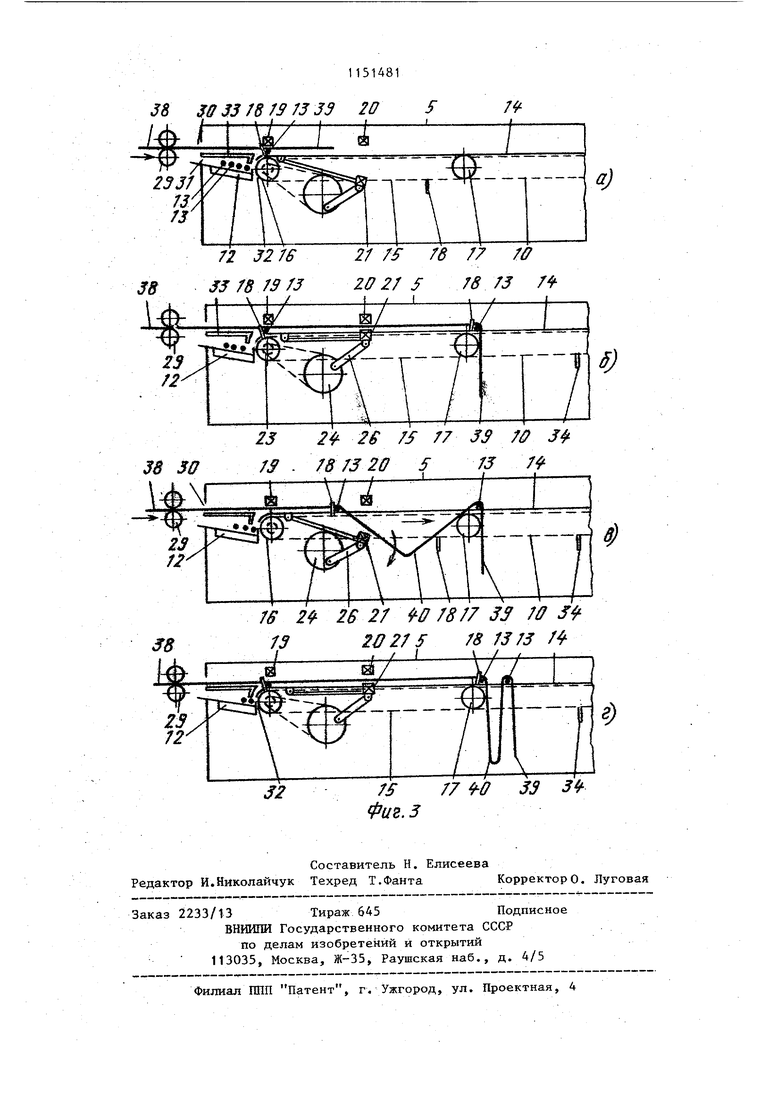

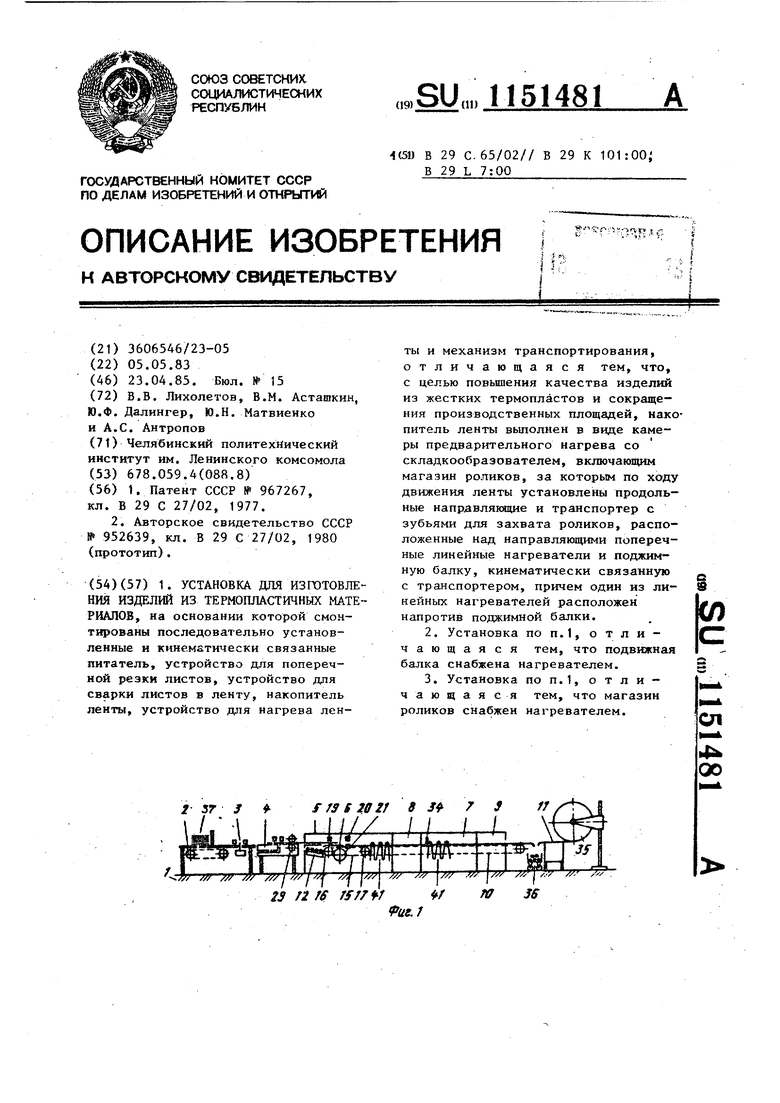

ut.1 Изобретение относится к изготовлению конструкций из листовых термо -пластичных . материалов посредством сварки и последующего термоформования и может найти применение в стро ительстве, химическом машиностроении и т„п. Известно устройство для изготовления изделий из листового термопла тического материала, содержащее нагреватель с насадками для предварительного и окончательного нагрева (материала и оправку, установленную за насадкой окончательного нагрейа в направлении подачи материала t . Однако это устройство не может быть использовано при изготовлении крупногабаритных оболочек из больше размерных термопластовых заготовок, так как требует значительных производственных площадей и Не обеспечив равномерного нагрева заготовок по их площади перед формованием. Кроме того, увеличение занимаемых устройством производственных площадей ведет к росту потерь тепла и снижению КПД устройства. Наиболее близким к изобретению по технической сущности и достигаемому результату является установка для изготовления изделий из термопластичных материалов, содержащая основание, на котором смонтированы последовательно установленные и кин матически связанные питатель, устройство для поперечной резки листов устройство для сварки листов в ленту, накопитель ленты.устройство для нагрева ленты и механизм транспорти рования д . Однако известное устройство не позволяет изготавливать крупногабаритные оболочки из жестких листовых термопластичных материалов и предот вращать в них образование остаточных сварочных напряжений вследствие неравномерного охлаждения сварной ленты в накопителе, что модет привести к надрывам по швам жесткого термопластичного материала при нагреве и прокатке ленты в на:гревающе-выравнивающем устройстве. Кроме того, установка имеет большие габариты. Целью изобретения является повышение качества, изделий из жестких термопластов и сокращение производственных площадей. Указан 1ая цель достигается тем, что в установке для изготовления изделий из термопластичных материалов, на основании которой смонтированы последовательно установленные и кинематически связанные питатель, устройство для поперечной резки листов, устройство для сварки листов в ленту, накопитель ленты, устройство для нагрева ленты и механизм транспортирова)1ия, накопитель ленты выполнен в виде камеры предварительного нагрева со складкообразователем, включающим магазин роликов, за которым по ходу движения ленты установлены продольные направляющие и транспортер с зубьями для захвата роликов, расположенные над направляющими поперечные линейные нагреватели и поджимную балку, кинематически связанную с транспортером, причем один из линейных нагревателей расположен напротив поджимной балки. Кроме того, поджимная балка снабжена нагревателем. Магазин роликов снабжен нагревателем. В складкообразователе установки производится местный нагрев ленты линейными нагревателями,образование складок и формирование из ленты складчатой кассеты, которая удержи- . вается на направляющих при помощи поддерживающих роликов, вложенных в ее верхние складки, после чего кассета транспортируется к нагревающему и формующему устройствам. Компактность складчатой кассеты позволяет сократить производственные площади, занимаемые накопителем и нагревающим устройством. Выполнение накопителя в виде камеры предварительного нагрева позволяет производить постепенное ц равномерное охлаждение горячих сварных швов после сварки и снятие сварочных напряжений за счет релаксации. Нагрев ленты в складчатой кассете в нагревакядем устройстве позволяет достичь равномерного нагрева крупной заготовкт по всей площади вследствие малости объема кассеты. На фиг. 1 изображена предлагаемая установка, общий вид;, на фиг. 2 накопитель ленты со складкообразователем, общий вид; на фиг. 3 - зтапы

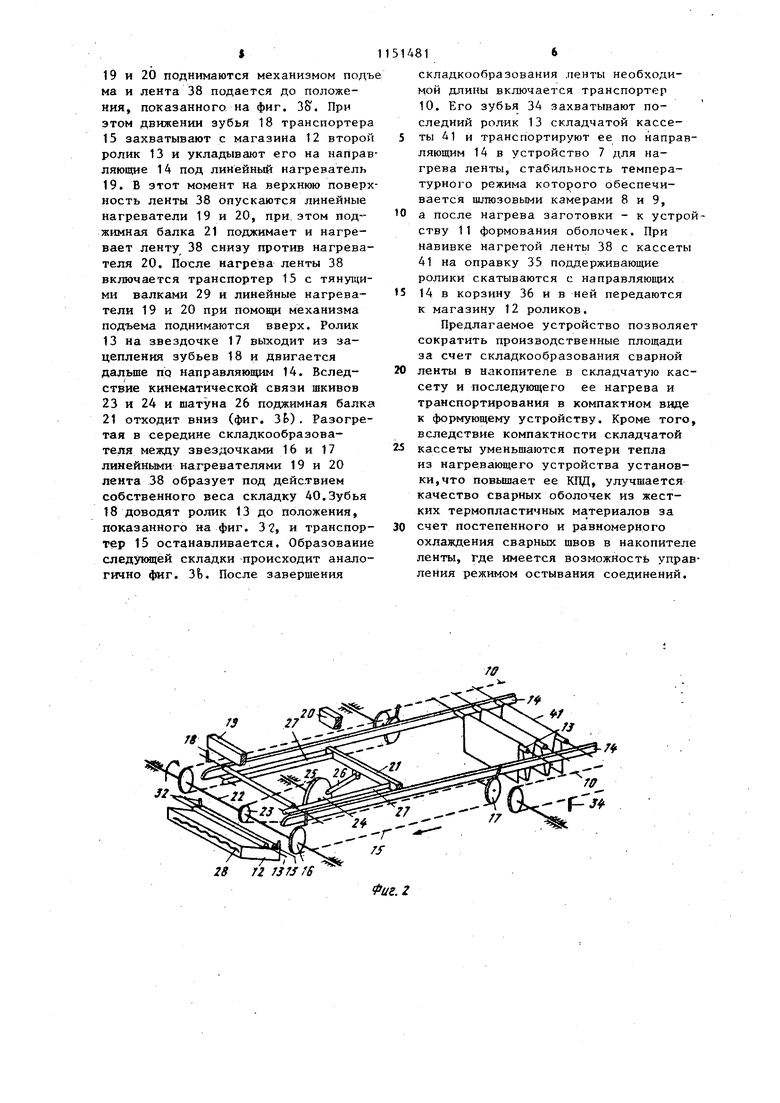

складкообразования ленты в накопителе.

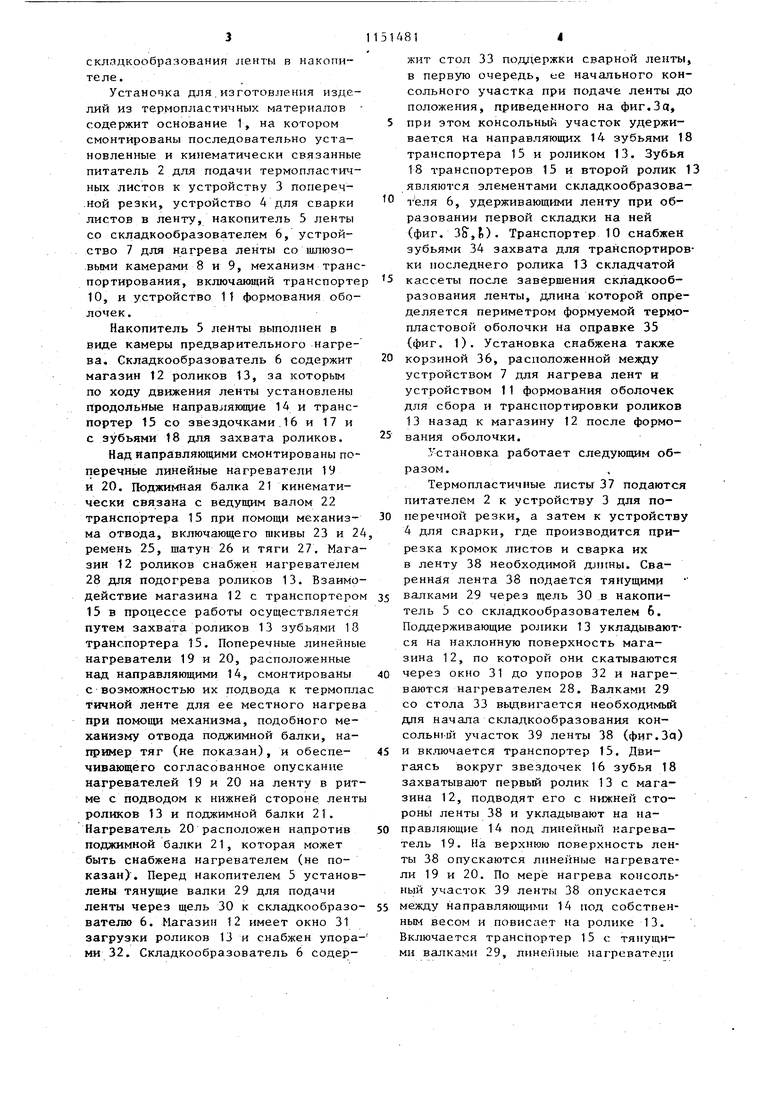

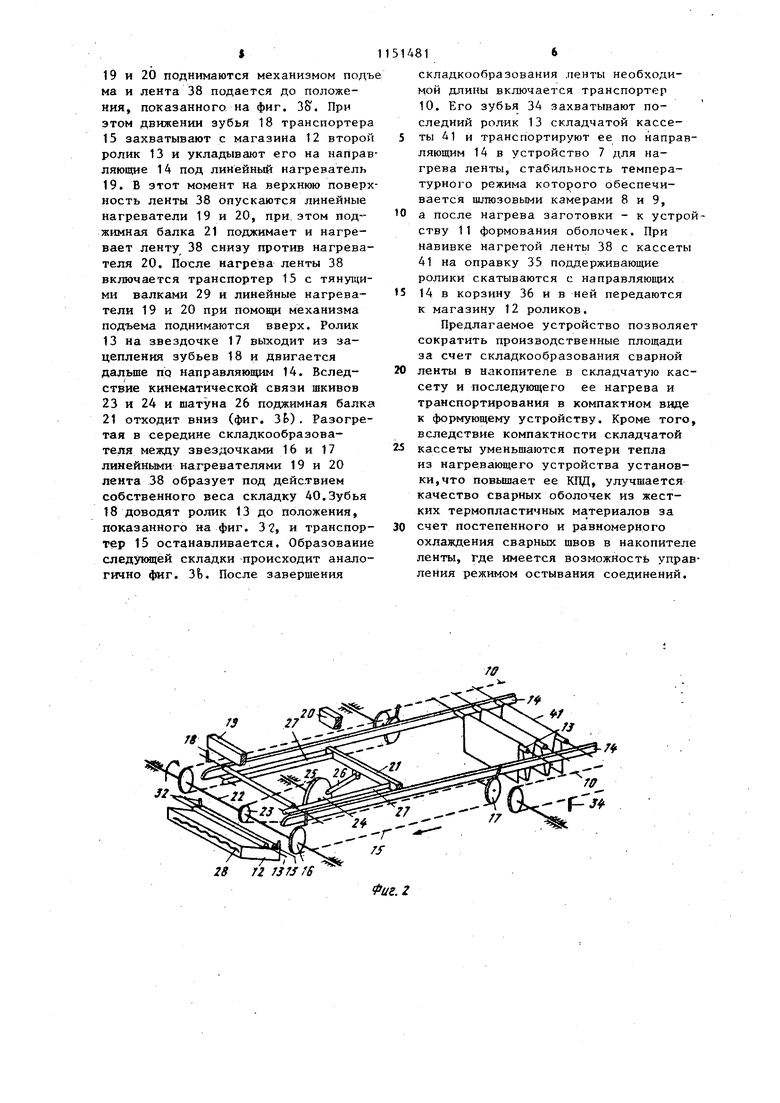

Установка для.изготовления изделий из термопластичных материалов содержит основание 1, на котором смонтированы последовательно установленные и кинематически связанные питатель 2 для подачи термопластичных листов к устройству 3 попереч.ной резки, устройство 4 для сварки листов в ленту, накопитель 5 ленты со складкообразователем 6, устройство 7 для нагрева ленты со шлюзовыми камерами 8 и 9, механизм транспортирования, включающий транспорте 10, и устройство 11 формования оболочек.

Накопитель 5 ленты выполнен в виде камеры предварительного нагрева, Складкообразователь 6 содержит магазин 12 роликов 13, за которым по ходу движения ленты установлены продольные направляющие 14 и транспортер 15 со звездочками .16 и 17 и с зубьями 18 для захвата роликов.

Над направляющими смонтированы поперечные линейные нагреватели 1У и 20. Подясимная балка 21 кинематически связана с ведущим валом 22 транспортера 15 при помощи механизма отвода, включающего шкивы 23 и 24 ремень 25, шатун 26 и тяги 27, Магазин 12 роликов снабжен нагревателем 28 для подогрева роликов 13. Взаимодействие магазина 12 с транспортером 15 в процессе работы осуществляется путем захвата роликов 13 зубьями 18 транспортера 15. Поперечные линейные нагреватели 19 и 20, расположенные над направляющими 14, смонтированы с возможностью их подвода к термопла тичной ленте для ее местного нагрева при помощи механизма, подобного механизму отвода поджимной балки, например тяг (не показан), и обеспечивающего согласованное опускание нагревателей 19 и 20 на ленту в ритме с подводом к нижней стороне, ленты роликов 13 и поджимной балки 21. Нагреватель 20 расположен напротив поджимной балки 21, которая может быть снабжена нагревателем (не показан). Перед накопителем 5 установлены тянущие валки 29 для подачи ленты через щель 30 к складкообразователю 6. Магазин 12 имеет окно 31 загрузки роликов 13 и снабжен упорами 32. Складкообразователь 6 содержит стол 33 под1;ержки сварной ленты в первую очередь, ее начального консольного участка при подаче ленты д положения, приведенного на фиг.За, при этом консольный участок удерживается на направляющих 14 зубьями 1 транспортера 15 и роликом 13. Зубья 18 транспортеров 15 и второй ролик являются элементами складкообразова теля 6, удерживающими ленту при образовании первой складки на ней (фиг. 3&,Ь). Транспортер 10 снабжен зубьями 34 захвата для транспортироки последнего ролика 13 складчатой кассеты после, завершения складкообразования ленты, длина которой определяется периметром формуемой термопластовой оболочки на оправке 35 (фиг. 1). Установка снабжена также корзиной 36, расположенной между устройством 7 для нагрева лент и устройством 11 формования оболочек для сбора и транспортировки роликов 13 назад к магазину 12 после формования оболочки.

Установка работает следующим образом.

Термопластичные листы 37 подаются питателем 2 к устройству 3 для поперечной резки, а затем к устройству 4 для сварки, где производится прирезка кромок листов и сварка их в ленту 38 необходимой длины. Сваренная лента 38 подается тянущими валками 29 через щель 30 в накопитель 5 со складкообразователем 6. Поддерживающие ролики 13 укладываются на наклонную поверхность магазина 12, по которой они скатываются через окно 31 до упоров 32 и нагреваются нагревателем 28. Валками 29 со стола 33 выдвигается необходимый для начала складкообразования консольньш участок 39 ленты 38 (фиг.За) и включается транспортер 15. Двигаясь вокруг звездочек 16 зубья 18 захватывают первый ролик 13 с магазина 12, подводят его с нижней стороны ленты 38 и укладывают на направляющие 14 под линейный нагреватель 19. На верхнюю поверхность ленТы 38 опускаются линейные нагреватели 19 и 20. По мере нагрева консольный участок 39 ленты 38 опускается между направляющими 14 под собственным весом и повисает на ролике 13. Включается транспортер 15 с тянущими валками 29, линейные narpenaTeju

S

19 и 20 поднимаются механизмом подъ на и лента 38 подается до положения, показанного на фиг. 38. При этом движении зубья 18 транспортера 15 захватывают с магазина 12 второй ролик 13 и укладывают его на направляющие 14 под линейный нагреватель 19. В этот момент на верхним поверхность ленты 38 опускаются линейные нагреватели 19 и 20, при. этом поджимная балка 21 поджимает и нагревает ленту 38 снизу против нагревателя 20. После нагрева ленты 38 включается транспортер 15 с тянущими валками 29 и линейные нагреватели 19 и 20 при помощи механизма подъема поднимаются вверх. Ролик 13 на звездочке 17 выходит из зацепления зубьев 18 и двигается дальше по направляющим 14. Вследствие кинематической связи шкивов 23 и 24 и шатуна 26 поджимная балка 21 отходит вниз (фиг. 3). Разогретая в середине складкообразователя между звездочками 16 и 17 линейньми нагревателями 19 и 20 лента 38 образует под действием собственного веса складку 40.Зубья 18 доводят ролик 13 до положения, показанного на фиг. 32, и транспортер 15 останавливается. Образование следукйцёй складки происходит аналогично фиг. ЗЬ. После завершения

514816

складкообразования ленты необходимой длины включается транспортер 10. Его зубья 34 захватывают последний ролик 13 складчатой кассеты 41 и транспортируют ее по направляющим 14 в устройство 7 для нагрева ленты, стабильность температурного режима которого обеспечивается шлюзовыми камерами 8 и 9,

О а после нагрева заготовки - к устройству 11 формования оболочек. При навивке нагретой ленты 38 с кассеты 41 на оправку 35 поддерживающие ролики скатываются с направляющих

15 14 в корзину 36 и в ней передаются к магазину 12 роликов.

Предлагаемое устройство позволяет сократить производственные площади за счет складкообразования сварной

20 ленты в нгжопителе в складчатую кассету и последующего ее нагрева и транспортирования в компактном виде к формующему устройству. Кроме того, вследствие компактности складчатой

25 кассеты уменьшаются потери тепла из нагревающего устройства установки, что повышает ее КПД, улучшается качество сварных оболочек из жестких термопластичных материалов за

30 счет постепенного и равномерного

охлаждения сварных швов в накопителе ленты, где имеется возможность управления режимом остывания соединений.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для изготовления ковров из рулонных термопластичных материалов | 1980 |

|

SU952639A1 |

| Установка для изготовления ковров из рулонных термопластичных материалов | 1986 |

|

SU1459933A1 |

| Установка для изготовления ковров из рулонных термопластичных материалов | 1983 |

|

SU1111864A2 |

| Установка для подачи мерных слоев заготовок на сборочные станки | 1983 |

|

SU1143610A1 |

| Устройство для сварки пакетов из термопластичной пленки | 1982 |

|

SU1060485A1 |

| Поточная линия для сборки и сварки металлоконструкций | 1980 |

|

SU939174A1 |

| Устройство для сборки и дуговой сварки металлоконструкций | 1978 |

|

SU789262A1 |

| Автоматическая линия для упаковывания электрических ламп | 1987 |

|

SU1620371A1 |

| Устройство для сборки и сварки судового набора с полотнищем | 1985 |

|

SU1393569A1 |

| Поточная линия для изготовления и упаковки, например, школьных тетрадей | 1959 |

|

SU131359A1 |

1. УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ, на основании которой смонтированы последовательно установленные и кинематически связанные питатель, устройство для поперечной резки листов, устройство для сварки листов в ленту, накопитель ленты, устройство для нагрева ленты и механизм транспортирования, отличающаяся тем, что, с целью повышения качества изделий из жестких термопластов и сокращения производственных площадей, накопитель ленты вьтолнен в виде камеры предварительного нагрева со складкообразователем, включающим магазин роликов, за которым по ходу движения ленты установлены продольные напрдвлягацие и транспортер с зубьями для захвата роликов, расположенные над направляющими поперечные линейные нагреватели и Поджимную балку, кинематически связанную с транспортером, причем один из линейных нагревателей расположен (Л напротив поджимной балки. 2.Установка по п.1, о т л и чающаяся тем, что подвижная балка снабжена нагревателем. 3.Установка по п.1, отличающаяся тем, что магазин роликов снабжен нагревателем. ел

28 П 7J7JfS

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления оболочек из листового термопластичного материала и устройство для изготовления изделий из листового термопластичного материала | 1978 |

|

SU967267A3 |

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Установка для изготовления ковров из рулонных термопластичных материалов | 1980 |

|

SU952639A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1985-04-23—Публикация

1983-05-05—Подача