Данное изобретение относится к технологическому процессу изготовления листовых изделий.

Известен способ изготовления плоских деталей путем штамповки [1].

Наиболее близким по технической сущности является способ изготовления плоских деталей [2], включающий изготовление заготовки, представляющей собой металлическую пластину на подложке, с последующим ее отделением.

Данный способ не обеспечивает изготовление плоских деталей малых размеров с необходимой точностью.

Техническим результатом изобретения является повышение точности изготовления плоских деталей и устранение подтравливания.

Данный технический результат достигается способом изготовления плоских деталей, включающим изготовление заготовки, представляющей собой металлическую пластину на подложке, с последующим ее отделением, при этом заготовку изготавливают путем нанесения лака на первую пленку, которую затем складывают пополам покрытыми лаком частями и раскатывают валиком, раскладывают первую пленку и накладывают на ее поверхность, покрытую лаком, по отдельности подложку и металлическую пластину, на которые накладывают вторую пленку, раскатывают валиком, отделяют от пленок подложку и металлическую пластину, совмещают их поверхностями с нанесенным лаком, раскатывают валиком, накладывают груз и сушат, после чего на металлической пластине заготовки выполняют топологию группы деталей, производят травление заготовки, а отделение подложки проводят путем растворения лака.

В первом частном случае способа в качестве пленки используют пленку из полиэтилена.

Во втором частном случае способа подложку изготавливают из стеклотекстолита, а металлическую пластину - из бериллиевой бронзы БрБ2.

В третьем частном случае способа на первую пленку наносят акриловый лак АК-113.

В четвертом частном случае способа травление заготовки производят в ванне для травления хлорным железом или в меднокислой ванне, а растворение лака производят посредством ацетона.

Путем выполнения топологии группы деталей посредством технологии фотолитографии на металлической пластине заготовки, травления заготовки, растворения лака обеспечивается изготовление деталей сложных профилей с малой толщиной и малыми размерами без проведения операций механической обработки и без механического воздействия на них. В результате повышается точность изготовления плоских деталей малых размеров.

При изготовлении заготовки путем нанесения лака на первую пленку, складывания ее пополам, наложения на раскрытую первую пленку подложки и металлической пластины и на них второй пленки, раскатывания пленок валиком обеспечивается равномерное распределение лака между поверхностями подложки и металлической пластины без образования воздушных пузырей. Поэтому при травлении заготовки устраняется подтравливание, а также повышается точность изготовления плоских деталей малых размеров и толщин.

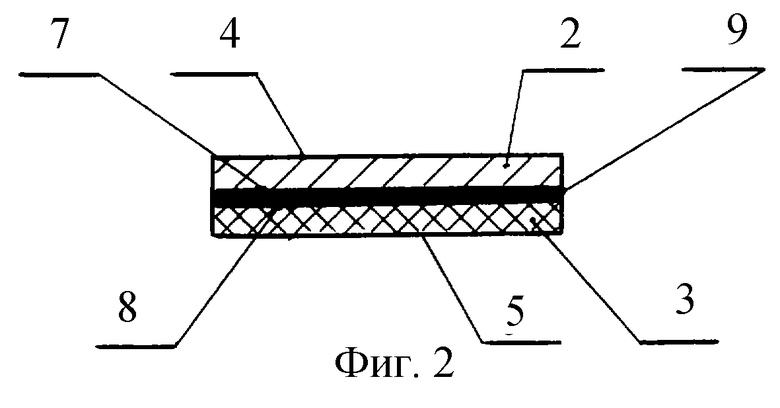

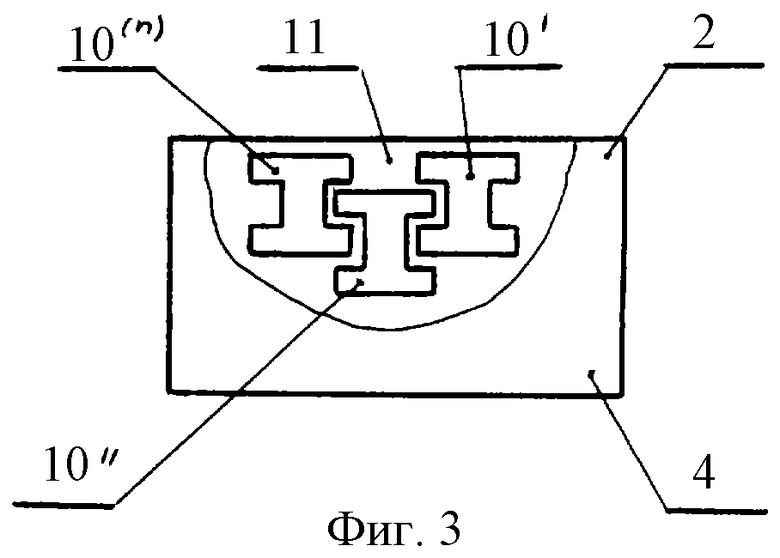

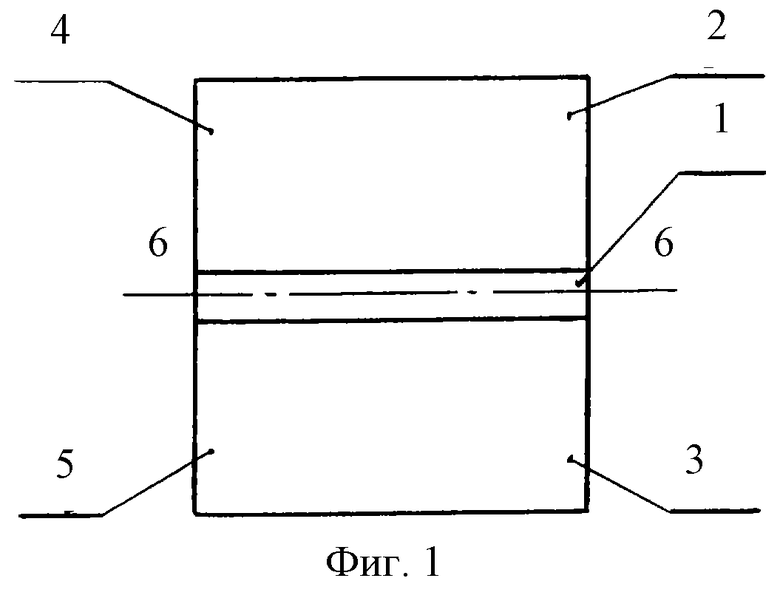

На фиг.1, 2 представлены виды заготовки для осуществления способа изготовления плоских деталей на различных этапах ее изготовления; на фиг.3 - пример выполнения топологии профилей деталей.

На стороне первой пленки (фиг.1), на которую наложен лак, расположены по отдельности металлическая пластина 2 и подложка 3. Поверхность 4 металлической пластины 2 и поверхность 5 подложки не покрыты лаком. Подложка 3 и металлическая пластина 2 расположены симметрично относительно оси 6-6.

Первая пленка 1 может быть изготовлена из такого пластичного материала, как полиэтилен. Металлическая пластина 2 может быть изготовлена из бериллиевой бронзы БрБ2, а подложка 3 - из стеклотекстолита.

В заготовке (фиг.2) для осуществления способа изготовления плоских деталей между поверхностью 7 металлической пластины 2 и поверхностью 8 подложки 3 расположен слой лака 9, в качестве которого может быть применен акриловый лак АК-113.

На поверхности 4 металлической пластины 2 (фиг.3) выполнена топология группы профилей 10', 10"...10(n), например, плоских пружин и промежутков 11.

Осуществление способа изготовления плоских деталей производится следующим образом.

На одну поверхность первой пленки наносят слой лака. Первую пленку 1 складывают пополам относительно оси 6-6 навстречу покрытым лаком частям первой пленки 1 и раскатывают валиком. При этом лак распределяется равномерно по всей площади первой пленки 1, a воздушные пузыри вытесняются за пределы первой пленки 1. Затем первую пленку 1 раскладывают относительно оси 6-6 и на покрытую лаком поверхность первой пленки 1 накладывают металлическую пластину 2 и подложку 3, располагая их симметрично относительно оси 6-6 поверхностью 7 металлической пластины 2 и поверхностью 8 подложки 3 на покрытую лаком поверхность первой пленки 1. На поверхность 4 металлической пластины 2 и поверхность 5 подложки 3 накладывают вторую пленку и раскатывают ее валиком, распределяя лак равномерно по поверхности 7 металлической пластины 2 и поверхности 8 подложки 3 и удаляя воздушные пузыри. Металлическую пластину 2 и подложку 3 отделяют от первой пленки 1 и второй пленки, совмещают поверхность 7 металлической пластины 2 и поверхность 8 подложки 3 с нанесенным лаком и раскатывают образовавшийся пакет валиком, удаляя воздушные пузыри между поверхностями 7, 8 соответственно металлической пластины 2 и подложки 3. На поверхность 4 металлической пластины 2 накладывают прокладку, например, из резины, и груз и пакет просушивают на воздухе в течение 3 ч в случае использования акрилового лака AK-113.

В результате получается заготовка (фиг.2) из склеенных посредством слоя лака 9 металлической пластины 2 и подложки 3.

Затем формируют посредством технологии фотолитографии топологию группы однородных или разнородных профилей деталей. Для этого на поверхность 4 металлической пластины 2 накатывают фоторезист, совмещают заготовку с фотошаблоном, производят экспонирование и проявление.

При этом на поверхности 4 металлической пластины 2 (фиг.3) образуются промежутки 11, состоящие из слоя металла, например, бериллиевой бронзы в случае выполнения из этого материала металлической пластины 2, а также покрытые слоем фоторезиста профили 10', 10"... 10(n) группы плоских пружин.

При травлении заготовки в ванне хлорного железа или меднокислой ванне промежутки 11 удаляются с поверхности 4 металлической пластины 2, а при удалении фоторезиста посредством выдержки в течение 2-3 мин в водном 25%-ном растворе аммиака при температуре (15...30)oC освобождаются поверхности 4 плоских пружин. При растворении акрилового лака AK-113 в ацетоне плоские пружины с профилями 10', 10"...10(n) отделяются от подложки 3. Таким образом, посредством данного способа изготовления плоских деталей могут быть получены детали любого сложного профиля с массой вплоть до 5•10-4 г и толщиной до 0,05 мм, обеспечивая заданную точность изготовления.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. H. A. Ачкасов, B.C. Терган, В.И. Козлов. Технология точного приборостроения. "Высшая школа", М., 1981г., стр.99.

2. Авторское свидетельство СССР 618448 кл. B 21 C 37/00. Устройство для изготовления металлических лент осаждением из газовой фазы. 1978г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕЦИЗИОННЫХ ОПТИЧЕСКИХ ШКАЛ МЕТОДОМ ФОТОЛИТОГРАФИИ С ЗАПУСКОМ (ВАРИАНТЫ) | 2010 |

|

RU2430391C1 |

| КОНТАКТНОЕ УСТРОЙСТВО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2373596C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЯКОРЯ КОЛЛЕКТОРНОГО МОМЕНТНОГО ДВИГАТЕЛЯ ПОСТОЯННОГО ТОКА | 2000 |

|

RU2178941C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАТ ДЛЯ ГИБРИДНЫХ ИНТЕГРАЛЬНЫХ СХЕМ | 1992 |

|

RU2040128C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ БЕРИЛЛИЕВОЙ БРОНЗЫ БРБ2, ОХЛАЖДАЕМЫХ В ВОДНО-СОЛЕВОМ РАСТВОРЕ С ХЛОРСОДЕРЖАЩИМИ ПРИСАДКАМИ | 2013 |

|

RU2530675C1 |

| КОЛЬЦЕВОЙ ОБРАЗЕЦ ДЛЯ ОПРЕДЕЛЕНИЯ ДЕФОРМАЦИЙ СВАРНЫХ ШВОВ ПРИ ИЗГИБЕ | 2002 |

|

RU2210754C1 |

| ПРЕОБРАЗОВАТЕЛЬ ИНЕРЦИАЛЬНОЙ ПЕРВИЧНОЙ ИНФОРМАЦИИ | 1993 |

|

RU2046350C1 |

| Способ металлизации диэлектрического материала компонента электронной техники СВЧ | 2017 |

|

RU2654963C1 |

| СПОСОБ И ОБРАЗЕЦ ДЛЯ КОНТРОЛЯ ГЛУБИНЫ ПРОПЛАВЛЕНИЯ ПРИ ЛАЗЕРНОЙ СВАРКЕ ПРЕЦИЗИОННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2248867C1 |

| ГЕРМЕТИЧНАЯ КОЛОДКА ПРЕЦИЗИОННОГО ВЫСОКОВАКУУМНОГО ПРИБОРА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2344508C1 |

Изобретение относится к технологическому процессу изготовления листовых изделий. Техническим результатом изобретения является повышение технологичности, точности изготовления плоских деталей и устранение подтравливания. Способ включает изготовление заготовки, представляющей собой металлическую пластину на подложке, с последующим ее отделением, при этом заготовку изготавливают путем нанесения лака на первую пленку, которую затем складывают пополам покрытыми лаком частями и раскатывают валиком, раскладывают первую пленку и накладывают на ее поверхность, покрытую лаком, по отдельности подложку и металлическую пластину, на которые накладывают вторую пленку, раскатывают валиком, отделяют от пленок подложку и металлическую пластину, совмещают их поверхностями с нанесенным лаком, раскатывают валиком, накладывают груз и сушат, после чего на металлической пластине заготовки выполняют топологию группы деталей, производят травление заготовки, а отделение подложки проводят путем растворения лака. 4 з.п.ф-лы, 3 ил.

| Устройство для изготовления металлических лент осаждением из газовой фазы | 1976 |

|

SU618448A1 |

| Способ изготовления деталей | 1989 |

|

SU1730199A1 |

| Стопорное устройство для взаимного стопорения деталей | 1983 |

|

SU1225942A1 |

Авторы

Даты

2003-03-20—Публикация

2001-04-11—Подача