Данное изобретение относится к области металлургии и может быть использовано в авиаприборостроении, автомобильной промышленности.

Известен способ определения глубины проплавления при лазерной обработке [1], взятый в качестве аналога.

Согласно известному способу параметры зоны воздействия в материале, включая глубину воздействия, после лазерной обработки оценивали по контуру лунки на поверхности сечения образца вдоль направления воздействия лазерного луча. Для измерения параметров воздействия образец покрывали слоем гальванического железа, чтобы избежать заваливания при последующей шлифовке и полировке. Шлифовали, не доходя до центра нескольких десятков микрон, а затем выполняли полировку до центра лунки. Полировку совмещали с травлением, выявляя в плоскости травления контур зоны воздействия. После чего образец промывали, сушили и с помощью оптического микроскопа измеряли размеры полученного контура, по которым судили о качестве лазерного воздействия.

Основной недостаток известного способа заключается в высокой трудоемкости процесса, что ограничивает его применение в серийном производстве, особенно при необходимости проведения оперативного контроля процесса сварки.

Известен способ оценки качества сварки по глубине проплавления, определение которой проводили по модели, описывающей изменение характерного критерия - температуры нагрева материала в зоне лазерного воздействия в зависимости от глубины проплавления [2]. Данный способ принят в качестве прототипа.

Согласно способу прототипа плоскую пластину из низкоуглеродистой стали лицевой поверхностью размещали в плоскости фокусировки лазерного воздействия, а с обратной стороны зоны воздействия, т.е. со стороны корневой части сварного шва, устанавливали инфракрасный датчик. Затем на лицевой (рабочей) поверхности выполняли лазерную обработку, варьируя термический цикл: укладывали на пластину первый валик, изменяли мощность излучения и скорость сварки, укладывали второй валик и т.д. несколько раз, для набора статистически верного результата. В процессе лазерной обработки датчик фиксировал температуру на нижней стороне пластины. Измеренную температуру сопоставляли числовым образом с данными модели и рассчитывали глубину проплавления, по которой судили о качестве сварки. Полученные данные служили для оптимизации процесса лазерной сварки.

Основной недостаток прототипа заключается в необходимости проведения многократных экспериментов для получения оптимального режима сварки, а также в использовании сложной контрольно-измерительной аппаратуры, отсутствующей в производственных условиях и применение которой может быть целесообразным при проведении исследовательских работ, но не при выпуске продукции. Кроме того, предложенная методика имеет погрешности, обусловленные неточностью измерения температуры, допущениями, заложенными в модель из-за нелинейности изменения температуры по времени и др.

Известен плоский образец для измерения глубины зоны лазерного воздействия [1], принятый в качестве аналога.

Известный образец выполнен прямоугольным и содержит три ограничивающие поверхности. Две из них лицевая (или рабочая) обращена к узлу фокусировки и расположенная с обратной стороны нерабочая (или нижняя) поверхность параллельны друг другу и покрыты слоем гальванического железа. Третья поверхность (секущая) перпендикулярна двум первым. Образец содержит часть зоны лазерного воздействия, отдельные участки которой расположены на лицевой и секущей поверхностях. О характере (качестве) лазерного воздействия судят по профилю лунки на секущей поверхности.

Основной недостаток известной конструкции образца состоит в том, что образец не содержит конструктивных элементов, позволяющих установить однозначную связь между параметрами профиля лунки с одной стороны, и формой, размерами образца и энергетическими параметрами термического цикла сварки с другой стороны, и поэтому для контроля параметров процесса лазерной обработки и, в частности, глубины проплавления необходимо применение нескольких образцов известной конструкции с различной толщиной.

Известен образец для определения качества газолазерной резки при изготовлении прецизионных деталей [3]. Данный образец принят в качестве прототипа.

Известный образец представляет собой плоско-параллельную пластину прямоугольного сечения с постоянной высотой. Для данной пластины ее высота, задаваемая технологической или конструкторской документацией, является величиной расчетной. Расчетный размер является неизменным для всей пластины и определяется расстоянием между рабочей (лицевой) и нерабочей (нижней) ограничивающими расчетный размер поверхностями, которые выполнены плоскими. На лицевой (рабочей) поверхности пластины, обращенной к узлу фокусировки, выполнен сквозной рез, не нарушающий ее целостность и жесткость. Внутренняя поверхность реза содержит бороздки, наклоненные под углом к направлению обработки. По изменению наклона бороздок судят о качестве реза и, в частности, о глубине реза.

Недостаток прототипа заключается в том, что его область применения ограничена процессом резки. Применение известного образца с постоянным расчетным размером для определения качества сварки, оцениваемой по глубине проплавления, не позволяет однозначно связать энергетические параметры излучения с глубиной проплавления в пластине. Чтобы эту связь установить, требуется использование нескольких пластин различной толщины, т.е. с различным расчетным размером, со сварными швами, выполненными при фиксированных энергетических параметрах, что усложняет технологию и повышает трудоемкость.

Основная задача предлагаемого технического решения заключается в создании способа и образца-имитатора для оперативного контроля глубины проплавления и оценки качества сварного узла при лазерной сварке прецизионных изделий.

Техническим результатом изобретения является повышение производительности и снижение трудоемкости процесса контроля глубины проплавления и оценки качества сварных соединений прецизионных изделий.

Данный технический результат достигается тем, что в способе для определения глубины проплавления при лазерной сварке прецизионных изделий преимущественно со стыковыми и угловыми швами на образце-имитаторе, включающем фокусировку лазерного излучения на лицевую ограничивающую поверхность образца-имитатора и сварку со сквозным проплавлением на расчетную глубину, для имитации процесса сварки используют образец-имитатор со ступенчатым профилем нижней ограничивающей поверхности со стороны корневой части сварного шва, при этом сварной шов выполняют непрерывным и при фиксированных энергетических параметрах термического цикла для всех участков со ступенчатым профилем на нижней ограничивающей поверхности формируют в определенной последовательности рисунок следа корневой части сварного шва в виде “дорожки” из касающихся и частично перекрывающих друг друга концентрических кругов литой зоны и перекрывающих друг друга зон термического влияния на первом участке, в виде “дорожки” из отдельных не касающихся друг друга концентрических кругов литой зоны и касающихся и частично перекрывающих друг друга зон термического влияния на втором участке, в виде отдельных, не касающихся друг друга следов зон термического влияния на третьем участке, а глубину проплавления оценивают визуально по характеру изменения рисунка следа корневой части сварного шва на нижней ограничивающей поверхности со ступенчатым профилем.

В части устройства, заявленный технический результат достигается тем, что в сварном образце-имитаторе для определения глубины проплавления при лазерной сварке прецизионных изделий преимущественно со стыковыми и угловыми швами, содержащем ограничивающие поверхности и сварной шов со сквозным противлением, нижняя ограничивающая поверхность со стороны корневой части сварного шва выполнена ступенчатой и содержащей по меньшей мере три плоских и параллельных лицевой ограничивающей поверхности участка, высота каждого из которых dn, измеренная по линии перпендикуляра, соединяющего обе ограничивающие поверхности, задана таким образом, что для первого участка выполнено соотношение d1=0,8 h; для второго d2=h и для третьего d3=1,2 h, где h - расчетная глубина проплавления для заданного режима сварки.

Способ осуществляли следующим образом.

При лазерной сварке для источника нагрева с гауссовым распределением мощности излучения по пятну фокусировки в объеме металла формируется зона нагрева, имеющая в продольном сечении (вдоль оптической оси лазерного луча) овальную форму, поперечные размеры которой уменьшаются по мере приближения к корневой части зоны нагрева. Т.е. в корневой части диаметр зоны воздействия (или ширина - для сварного шва) меньше диаметра литой ванны (или ширины сварного шва) на лицевой поверхности. Поэтому при сварке плоского образца со сквозным проплавлением при фиксированных энергетических параметрах термического цикла на его нижней поверхности со стороны корневой части сварного шва формируется “дорожка” с размерами меньшими, чем размеры шва на лицевой поверхности. Т.к. в общем случае зона нагрева имеет два участка, отличающихся друг от друга: ванну литого металла и зону термического влияния, то после сварки на нижней поверхности плоского образца со стороны корневой части наблюдается образование характерного рисунка следа корневой части сварного шва, состоящего из концентрических (округлых) зон расплавленного и закристаллизовавшегося металла и зоны термического влияния с цветами побежалости. Характер рисунка следа корневой части сварного шва и его размеры зависят при постоянных энергетических параметрах термического цикла сварки от толщины образца или высоты профиля каждого участка (d) образца для рассматриваемого технического решения. Если высота профиля первого участка образца (d1) меньше глубины проплавления h, оптимальной и предварительно рассчитанной для данного изделия, то формируется след в виде “дорожки”, состоящей из касающихся или перекрывающих друг друга концентрических кругов литого металла и зон термического влияния, возможно также образование прожогов. Если высота профиля второго участка (d2) соответствует расчетной величине глубины проплавления h, то на плоскости участка образуется рисунок следа корневой части сварного шва в виде “дорожки”, состоящий из отдельных, не перекрывающих друг друга концентрических кругов литого металла и зон термического влияния, частично перекрывающих друг друга или соприкасающихся друг с другом. В случае, если высота профиля третьего участка (d3) превышает глубину проплавления h, то на плоскости данного участка может не наблюдаться следов литого металла корневой части сварного шва и образуются отдельные, не перекрывающие друг друга следы от зоны термического влияния. Т.е. на участках нижней ограничивающей поверхности формируется определенная последовательность изменения внешнего вида рисунка сварного следа и его размера.

Соответствие характера рисунка сварного следа корневой части шва для каждого участка описанным выше требованиям и последовательность его изменения от одного участка к другому устанавливается при визуальном осмотре сварного образца. При несоответствии внешнего вида рисунка и последовательности его изменения описанным требованиям, что свидетельствует о неправильно выбранных режимах, необходимо откорректировать режимы сварки.

При сварке образцов с угловыми швами, образованными вертикальной стенкой и горизонтальной полкой, высота профиля каждого участка отсчитывается от плоскости лицевой ограничивающей поверхности горизонтальной полки.

Пример выполнения способа.

Подготовили два типа образцов со ступенчатым профилем: для прямолинейных швов изготовили образец прямоугольной формы и для кольцевых швов изготовили цилиндрический образец с хвостовиком для крепления в оправке вращателя. Для прямолинейных швов расчетный размер задали равным h=0,28 мм, исходя из этого, высота профиля участков составила: для первого участка d1=0,20 мм, для второго d2=0,28 мм и для третьего d3=0,36 мм; в кольцевом образце расчетный размер задали равным h=0,2 мм, а высота профилей каждого участка составила соответственно d1=0,175 мм, d2=0,25 мм и d3=0,325 мм.

Образец со ступенчатым профилем устанавливали на стол сварочной установки и крепили струбцинами за технологические участки образца 13 (для прямолинейных швов) или устанавливали хвостовиком на вращатель сварочной установки (для кольцевых швов). Выставляли лицевую плоскость ограничивающей поверхности в фокусе сварочной установки, задавали режим сварки, обеспечивающий сквозное проплавление на расчетную глубину проплавления h для данной конструкции. Процесс сварки образца имитировали при постоянных энергетических параметрах термического цикла для всех участков образца-имитатора. Сваривали непрерывным швом таким образом, чтобы сварной шов и его корневая часть пересекали поверхности всех трех участков со ступенчатым профилем, и на этих поверхностях формировали рисунок следа корневой части сварного шва в следующей последовательности: на поверхности первого участка с d1=0,8 h в виде “дорожки”, состоящей из концентрических кругов зон литого металла и зон термического влияния, касающихся или частично перекрывающих друг друга; на поверхности второго участка с d2=h в виде “дорожки”, состоящей из отдельных концентрических кругов зон литого металла, не перекрывающих друг друга и касающихся или частично перекрывающих друг друга зон термического влияния; на поверхности третьего участка с d3=1,2 h в виде отдельных (или одиночных) следов зон термического влияния без следов литого металла. Затем образец извлекали из струбцин, осматривали поверхность шва на лицевой плоскости на предмет отсутствия металлургических дефектов и переворачивали на обратную сторону. На обратной (нижней) стороне осматривали поверхности ступенчатого профиля. При несоответствии на образце рисунка корневой части сварного следа описанным выше требованиям проводили корректировку режимов сварки. Если на первом участке наблюдаются прожоги, на втором - “дорожка” следов корневой части сварного шва в виде концентрических кругов зон литого металла и зон термического влияния, касающихся или частично перекрывающих друг друга, а на третьем - “дорожка” следов зон термического влияния с отдельными следами литого металла, то режимы сварки изменяли в сторону уменьшения плотности мощности излучения или увеличения скорости сварки. А если на первом участке наблюдается “дорожка” следов зон термического влияния с отдельными следами литого металла, на втором участке наблюдаются отдельные (или одиночные) следы зон термического влияния при отсутствии следов литого металла, а на третьем отсутствуют любые следы от сварного шва, то режимы сварки изменяли в сторону увеличения плотности мощности излучения или уменьшения скорости сварки.

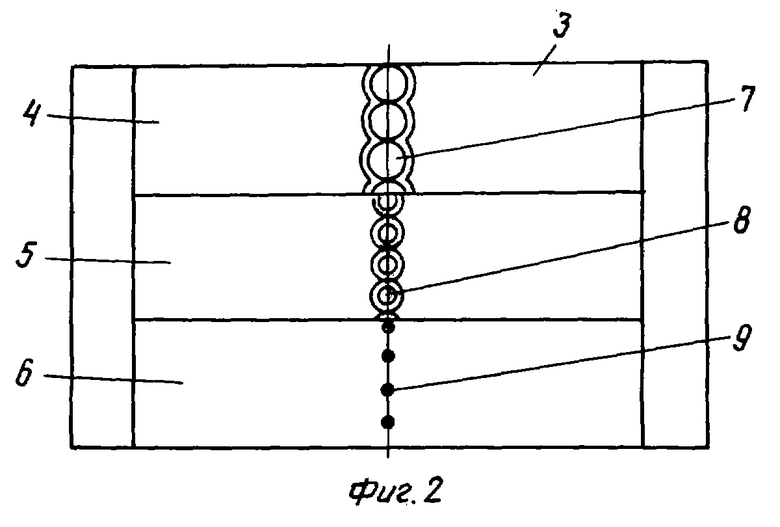

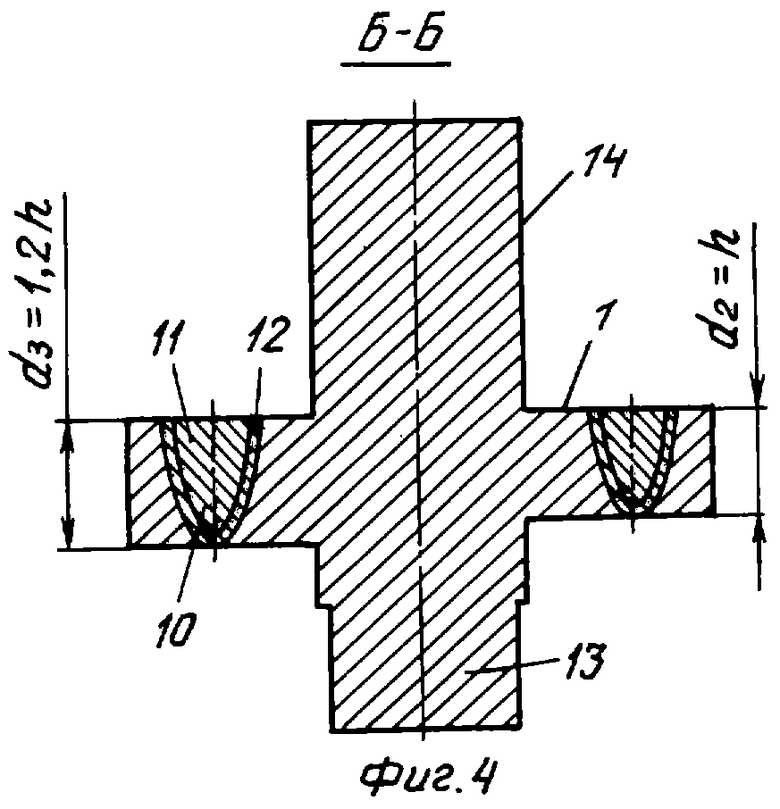

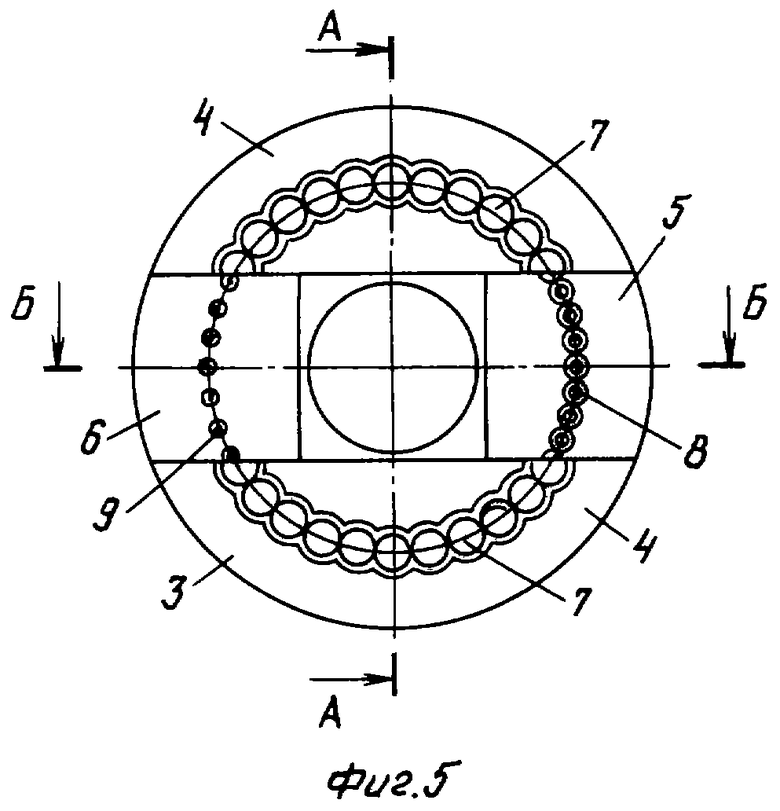

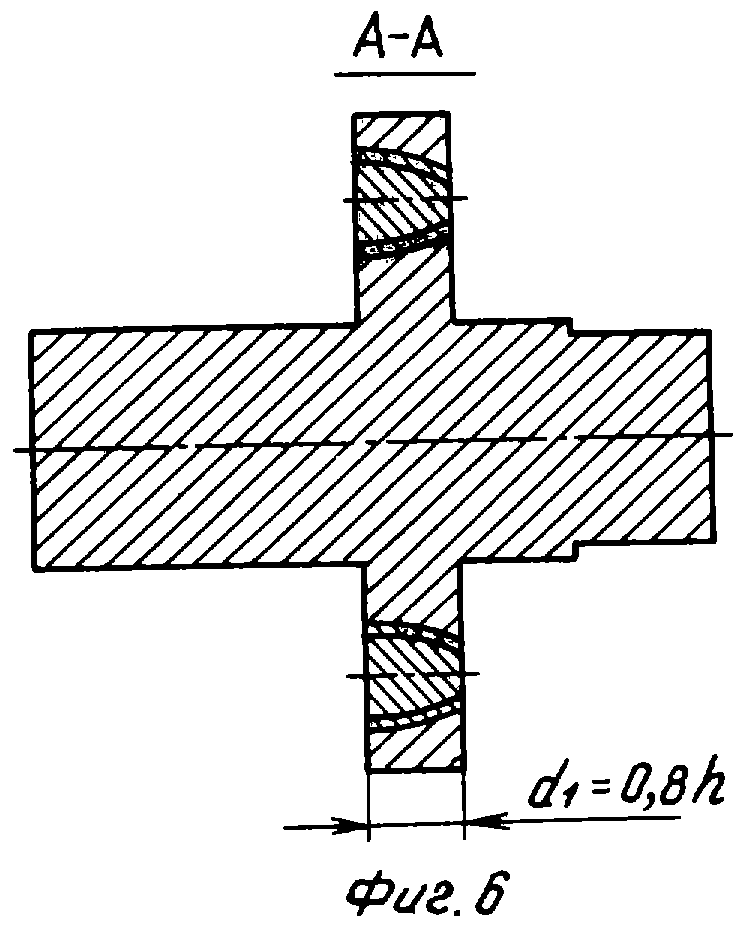

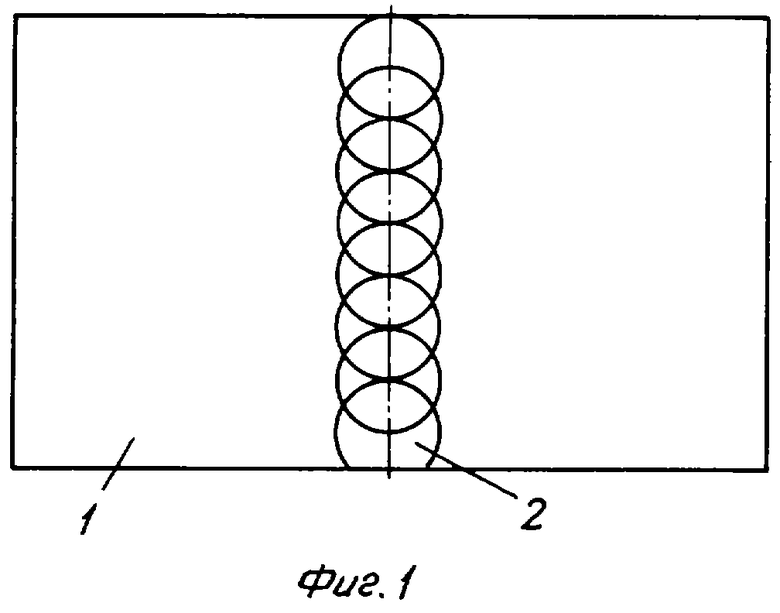

На фиг.1-6 представлены конструкции образцов-имитаторов со ступенчатым профилем для прямолинейных и кольцевых швов. Конструкция образцов-имитаторов со ступенчатым профилем для прямолинейных швов показана на фиг.1-3, а для сварки кольцевых швов - на фиг.4-6 (обозначения позиций одинаковых элементов на фигурах выполнены под одними номерами). Конструкцию и работу образцов-имитаторов рассмотрим на примере образца-имитатора для прямолинейных швов.

Образец для прямолинейных швов выполнен прямоугольным и содержит плоскую лицевую ограничивающую поверхность 1, на которой выполнен непрерывный сварной шов 2 (фиг.1). Противоположная лицевой поверхности 1 и параллельная ей, нижняя ограничивающая поверхность 3 выполнена ступенчатой и содержит по меньшей мере три участка 4, 5 и 6, плоских и параллельных друг другу и лицевой ограничивающей поверхности 1 (фиг.2). Количество участков зависит от требуемой точности в оценке глубины проплавления: с увеличением количества участков точность оценки повышается. В рассматриваемом решении достаточным является наличие трех участков. Каждый из участков содержит рисунок следов 7, 8, 9 корневой части 10 (фиг.3) сварного шва 2. На фиг.3 изображен участок образца с сечением литой зоны (ванны расплавленного металла) 11 и зоны термического влияния 12 сварного шва 2 и показаны высоты профиля каждого участка между обеими ограничивающими поверхностями: лицевой 1 и нижней 3. Из фиг.3 видно взаимное расположение отдельных поперечных сечений корневой части 10 литой зоны 11 относительно профиля поверхности каждого плоского участка 4, 5, 6: первый участок 4 с высотой d1, второй участок 5 с высотой d2, третий участок 6 с высотой d3. Высота каждого участка d1, d2, d3, измеренная по линии перпендикуляра, соединяющего обе ограничивающие поверхности 1 и 3, задана исходя из расчетной глубины проплавления h и составляет следующие величины: первый участок d1=0,8 h; второй участок d2=h и третий участок d3=1,2 h, где h - расчетная глубина проплавления для заданного режима сварки, задается конструкторской или технологической документацией на сварной узел. Основной критерий при выборе конкретного значения расчетной глубины проплавления - обеспечение необходимой прочности сварного соединения данного сварного узла (изделия) при минимальных деформациях. Интервал значений для высоты каждого участка от d1 до d2 и от d2 до d3 относительно h установлен экспериментально и для прецизионных изделий со сварными швами, глубина проплавления которых не превышает существенно ~0,5 мм, указанный интервал значений составляет ~20% от расчетной глубины проплавления h.

Установленный интервал позволяет учесть нестабильность работы оборудования, погрешности в изготовлении оснастки, неточности при выставке сборочных узлов в фокальной плоскости и другое. Увеличение интервала до ~30% и более, как и уменьшение до ~10% и менее, приводит к тому, что снижается точность оценки глубины проплавления, вследствие возможности образования сквозного реза на участке с минимальной величиной d1 и отсутствием следов на участке с максимальной величиной d3, с одной стороны, и формированием одинакового рисунка сварного следа на всех участках, что затрудняет его идентификацию, с другой стороны.

Для закрепления в струбцинах сварочной установки образец-имитатор для сварки прямолинейных швов содержит технологическую часть 13.

Образец для кольцевых швов (фиг.4-6) выполнен цилиндрическим и в качестве технологической части содержит хвостовик для крепления в оправке или цанге вращателя сварочной установки. Конструкция кольцевого образца позволяет использовать его для имитации как стыковых швов, так и угловых. В последнем случае луч направляют по линии пересечения лицевой ограничивающей поверхности 1 и цилиндрической поверхности 14.

Устройство работает следующим образом.

Перед сваркой образец располагают лицевой ограничивающей поверхностью 1 со стороны узла фокусировки лазерной сварочной установки. При сварке с постоянными энергетическими параметрами термического цикла в образце образуется ванна расплавленного металла 11, которая перемещается в процессе непрерывного движения образца относительно оптической оси лазерного луча. В образце формируется сварной шов 2. Рисунок следа 7, 8, 9 корневой части 10 сварного шва 2 при сквозном проплавлении зависит от высоты каждого участка dn. При этом корневая часть 10 может пересекать нижнюю поверхность участка, может касаться и может не доставать до нее. Наличие меняющегося в определенной последовательности рисунка следа 7, 8, 9 корневой части 10 сварного шва 2 на поверхности ступенчатых участков 4, 5, 6 образца позволяет провести контроль глубины проплавления и тем самым оценить качество сварки при визуальном осмотре. При этом не требуется измерение размеров следа корневой части сварного шва, что повышает оперативность оценки глубины проплавления.

Таким образом, предлагаемое техническое решение позволяет оперативно определять глубину проплавления при лазерной сварке по внешнему виду рисунка корневой части сварного следа на нижней поверхности образца со ступенчатым профилем. Контроль осуществляется при визуальном осмотре поверхности сварного узла со стороны расположения корневой части сварного шва. А поскольку глубина проплавления является основным качественным параметром, определяющим прочностные свойства изделия, то предлагаемое решение позволяет в целом оценить качество сварного изделия по глубине проплавления. Предлагаемое решение характеризуется наглядностью, оперативностью и простотой.

Источники информации

1. Криштал М.А., Жуков А.А., Кокора А.Н. Структура и свойства сплавов, обработанных излучением лазера. - “Металлургия”, 1973 г., 192 с., с.75.

2. Trans. ASME. J.Manuf. Science end Eng. - 1999. - 121. №2. - c.179-188. Lankalapalli Kishore N. e.a.

3. Лазерная техника и технология. В 7 кн. Кн.7. Лазерная резка металлов: Учебное пособие для вузов. А.Г.Григорьянц, А.А.Соколов. - М., Высшая школа, 1988 г., 127 с., с.30-32.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гибридной лазерно-дуговой сварки толстостенных труб | 2022 |

|

RU2787195C1 |

| Способ соединения лучевой сваркой стрингеров с обшивкой при изготовлении стрингерных панелей | 2015 |

|

RU2614358C2 |

| Способ определения направления движения потоков жидкого металла из головной в хвостовую часть сварочной ванны | 1990 |

|

SU1776524A1 |

| СПОСОБ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ СТАЛЬНЫХ ТОЛСТОСТЕННЫХ КОНСТРУКЦИЙ | 2018 |

|

RU2679858C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПЛОЩАДИ ПРОПЛАВЛЕНИЯ ОСНОВНОГО МЕТАЛЛА ПРИ ДУГОВОЙ СВАРКЕ | 2018 |

|

RU2704676C1 |

| Способ устранения дефекта сварного шва трубной сформованной заготовки, выполненного с использованием лазера | 2017 |

|

RU2668621C1 |

| СОЕДИНЕНИЕ ЛАЗЕРНОЙ СВАРКОЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2684993C2 |

| СПОСОБ ПОДГОТОВКИ КРОМОК ПОД ОРБИТАЛЬНУЮ ЛАЗЕРНУЮ СВАРКУ НЕПОВОРОТНЫХ СТЫКОВЫХ КОЛЬЦЕВЫХ СОЕДИНЕНИЙ | 2020 |

|

RU2743131C1 |

| Способ оценки свариваемости материала полуфабрикатов | 1987 |

|

SU1479248A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЕФОРМАЦИЙ СВАРНЫХ ШВОВ ПРИ ИЗГИБЕ | 2001 |

|

RU2201586C2 |

Изобретение относится к лазерной обработке и может быть использовано при изготовлении прецизионных изделий в авиаприборостроении, автомобильной промышленности. Образец-имитатор имеет ступенчатый профиль нижней ограничивающей поверхности со стороны корневой части сварного шва. Профиль имеет по меньшей мере три плоских и параллельных лицевой ограничивающей поверхности участка. Высота каждого из участков dn, измеренная по линии перпендикуляра, соединяющего обе ограничивающие поверхности, задана таким образом, что для первого участка выполнено соотношение d1=0,8 h; для второго - d2=h и для третьего - d3=1,2 h, где h - расчетная глубина проплавления для заданного режима сварки. Сварной шов выполняют непрерывным и при фиксированных энергетических параметрах термического цикла для всех участков этого профиля. Формируют в определенной последовательности рисунок следа корневой части сварного шва в виде "дорожки" из касающихся и частично перекрывающих друг друга концентрических кругов литой зоны и перекрывающих друг друга зон термического влияния на первом участке, в виде "дорожки" из отдельных касающихся друг друга концентрических кругов литой зоны и частично перекрывающих друг друга зон термического влияния на втором участке, в виде отдельных, частично касающихся следов зон термического влияния на третьем участке. Глубину проплавления оценивают визуально по характеру изменения рисунка следа корневой части сварного шва на нижней ограничивающей поверхности со ступенчатым профилем. Изобретение позволяет осуществлять оперативный контроль глубины проплавления и оценку качества сварного узла при лазерной сварке по внешнему виду рисунка корневой части сварного следа. 2 н.п. ф-лы, 6 ил.

| Trans.ASME.J.Manuf/Science end Eng., №2, 1999, р.179-188 | |||

| А.Г.ГРИГОРЬЯНЦ и др | |||

| "Лазерная техника и технология", кн.7, "Лазерная резка металлов", Учебное пособие, для вузов, М., Высшая школа, 1988, с.30-32 | |||

| Способ стабилизации глубины проплавления | 1986 |

|

SU1504040A1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ | 1989 |

|

SU1822048A1 |

| Электрическое сопротивление для нагревательных приборов и нагревательный элемент для этих приборов | 1922 |

|

SU1997A1 |

| Способ раннего прогнозирования риска развития двигательных нарушений у недоношенных новорожденных, рожденных с низкой и экстремально низкой массой тела, с перинатальными гипоксически-ишемическими поражениями головного мозга | 2017 |

|

RU2692670C2 |

| DE 3406380 A, 17.01.1985. | |||

Авторы

Даты

2005-03-27—Публикация

2003-10-14—Подача