Изобретение относится к области обработки металлов давлением, в частности к процессу гибки труб.

Известен способ подготовки труб к гибке, описанный в авторском свидетельстве ССССР 1510967, МПК В 21 D 9/16, 1987, включающий заполнение трубы кварцевым песком, который увлажняют до полного водонасыщения, а затем охлаждают трубу вместе с наполнителем ниже температуры замерзания воды.

Недостатком данного способа является высокая трудоемкость, зависимость качества получаемой детали от температуры деформирования (аналог).

Наиболее близким техническим решением из известных является способ гибки труб с наполнителем, включающий введение в трубу гибкой оправки и регулировку давления на стенки трубы в процессе ее гибки элементами гибкой оправки (СССР, а.с. 727270, В 21 D 9/01, 25.04.1980. Оправка для гибки тонкостенных труб, авт. И.П. Савин, О.П. Киселев). Однако представленный способ, в котором внутреннее давление создают за счет сжатия эластичных колец оправки, имеет следующие недостатки: возможны отпечатки внутри трубы в месте установки металлических шайб, что снижает качество получаемых труб, сложность регулировки заданного внутри давления усложняет процесс гибки.

Известно устройство для гибки труб с наполнителем, описанное в авторском свидетельстве СССР 651871, МПК В 21 D 9/15, 1977 (аналог).

Устройство для гибки труб с наполнителем преимущественно для рабочих систем летательного аппарата, содержащее установленные на станине ролик и прижимной ползун с рабочими ручьями, где рабочая поверхность ручья ролика очерчена в виде сопряженной с двумя параллельными прямыми полуокружностями диаметром на 0,5-1,0% меньше диаметра трубы, а глубина ручья равна диаметру трубы, на ползуне выполнен вильчатообразный выступ со скошенными внутрь кромками, ручей ползуна расположен в этом выступе, а его рабочая поверхность очерчена по окружности диаметром на 0,5-1,0% больше диаметра трубы и имеет глубину, равную половине диаметра трубы. В данном случае геометрические размеры изгибаемой трубы определяются не наполнителем, а конструктивными элементами гибочного устройства - ролика и прижимного ползуна с рабочими ручьями. Недостатком данного устройства является то, что в процессе изгиба трубы, давление наполнителя на стенки трубы остается неизменным, не регулируется, что не обеспечивает высокое качество получаемой трубы.

Наиболее близким техническим решением из известных устройств является описание к авторскому свидетельству СССР 154619, МПК В 21 Д 9/00, 1988 (прототип).

Устройство для гибки тонкостенных труб, содержащее гибочный узел, выполненный в виде стационарного и обкатного гибочных роликов, и внутреннюю спиральную гибкую оправку, также снабжено механизмом регулирования расстояния между витками, выполненными в виде шайб, размещенных на торцах оправки и связанных между собой гибкой тягой с регулировочным резьбовым соединением на конце, оправка выполнена из прутка круглого сечения с продольными цилиндрическими углублением по всей его длине, радиус которого не меньше радиуса прутка, причем каждый виток оправки выполнен с возможностью взаимодействия с поверхностью углубления соседнего витка.

Недостатки: однако недостаточное точное регулирование давления на стенки трубы не дает высокого качества при обработке.

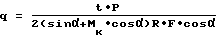

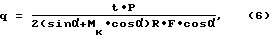

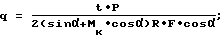

Технический результат: повышение качества обработки за счет регулирования давления при изгибе трубы. Указанный технический результат достигается за счет того, что известный способ гибки труб с наполнителем в виде гибкой оправки включает введение в трубу гибкой оправки и регулировку давления на стенки трубы в процессе ее гибки элементами гибкой оправки, где в качестве элементов гибкой оправки для регулирования давления используют гибкие тяги с клиньями, а давление каждого разрезного кольца определяют по зависимости: ,

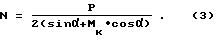

,

где t - толщина разрезного кольца, мм;

Р - усилие натяжения гибких тяг с клиньями, Н;

α - угол наклона клина, град.;

Мк - коэффициент трения между клином и поверхностью разрезного кольца;

R - радиус разрезного кольца, мм;

F - площадь поперечного сечения разрезного кольца, мм2.

Устройство для гибки труб, содержащее гибочный узел, выполненный в виде стационарного и обкатного гибочных роликов, и гибкую оправку, которая выполнена в виде эластичного стержня с нанизанными на него разрезными кольцами с прорезями, разделенными эластичными прокладками, расположенными в верхней части разрезных колец гибких тяг с клиньями, на каждой из которых клинья направлены в противоположные стороны с возможностью контактирования с прорезями разрезных колец, установленными с противоположных сторон каждой гибкой тяги регулировочными шпильками и пружинами, размещенными в крышках, при этом каждая гибкая тяга с противоположных сторон соединена с упомянутыми регулировочными шпильками и пружинами, причем устройство предназначено для гибки тонкостенных труб.

В процессе изгиба наполнитель в виде гибкой оправки, находящейся внутри трубы, увеличивает давление на стенки трубы с уменьшением радиуса изгиба, давление может регулироваться. Это происходит за счет того, что длина наружного слоя трубы при ее изгибе увеличивается и при этом происходит относительное перемещение гибких тяг с клиньями относительно разрезных колец и соответственно взаимодействие клиньев с прорезями разрезных колец и постепенное увеличение давления на поверхность трубы, чем обеспечивается повышение устойчивости трубы к образованию складок и искажению геометрической формы от исходной по ее сечению, то есть можно регулировать давление на трубу посредством варьирования элементами оправки.

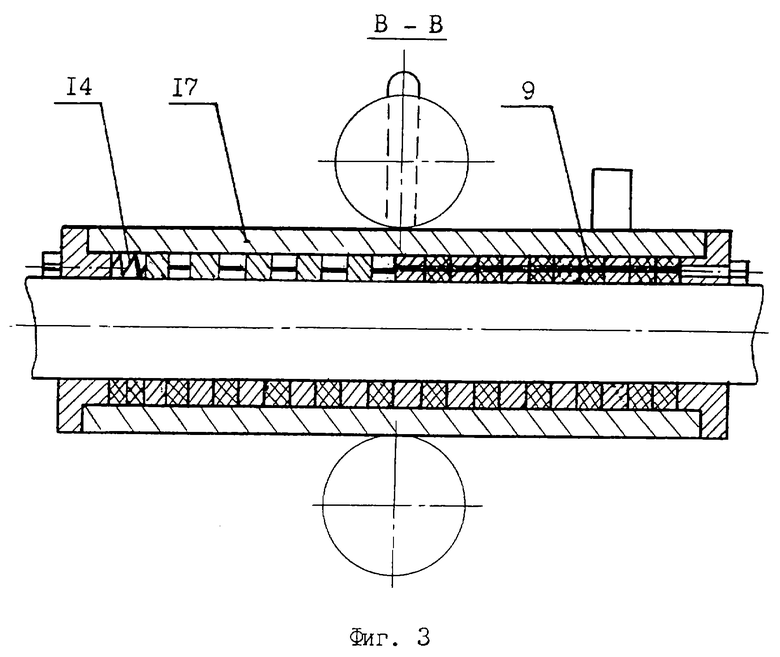

На фиг.1 - изображено устройство в поперечном сечении.

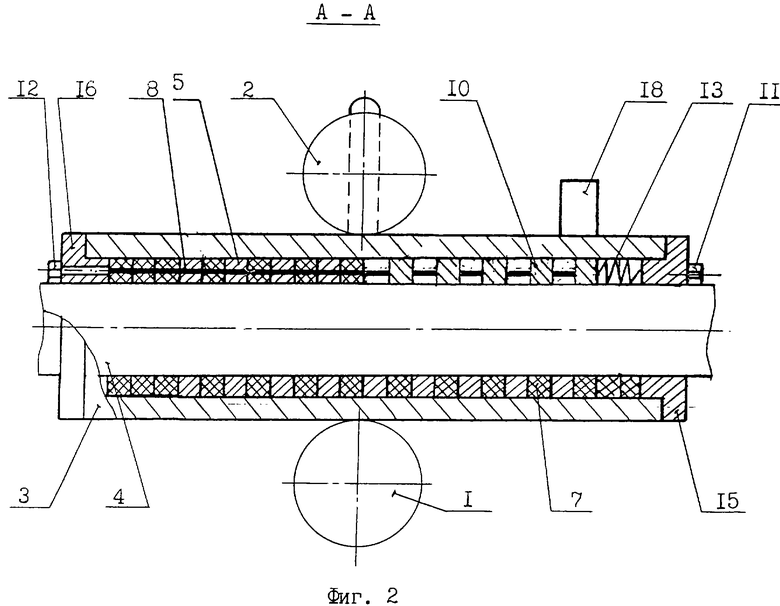

на фиг.2 - разрез по А-А фиг.1;

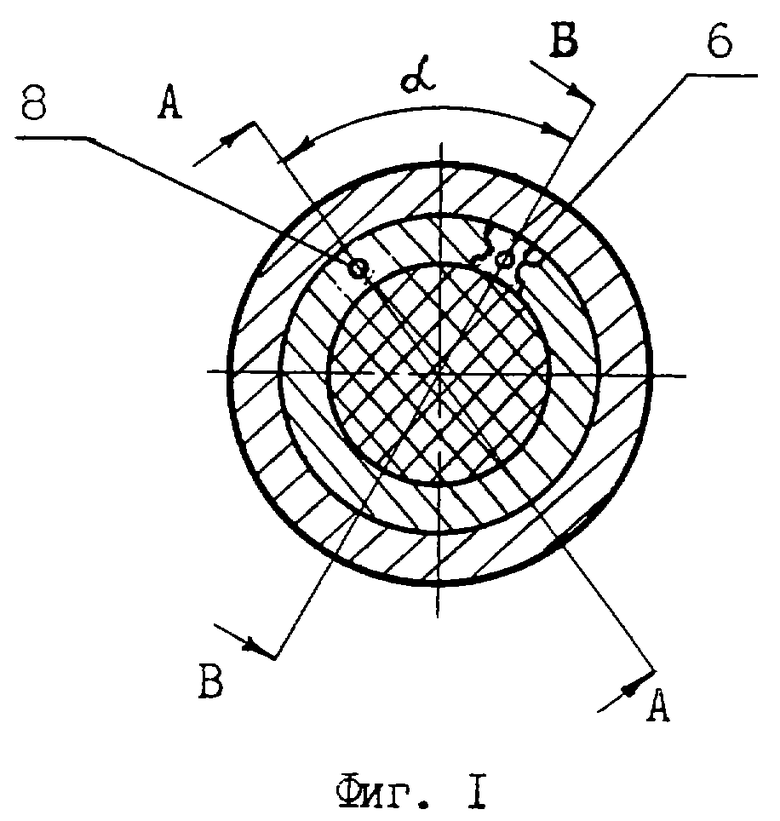

на фиг.3 - разрез по В-В на фиг.1;

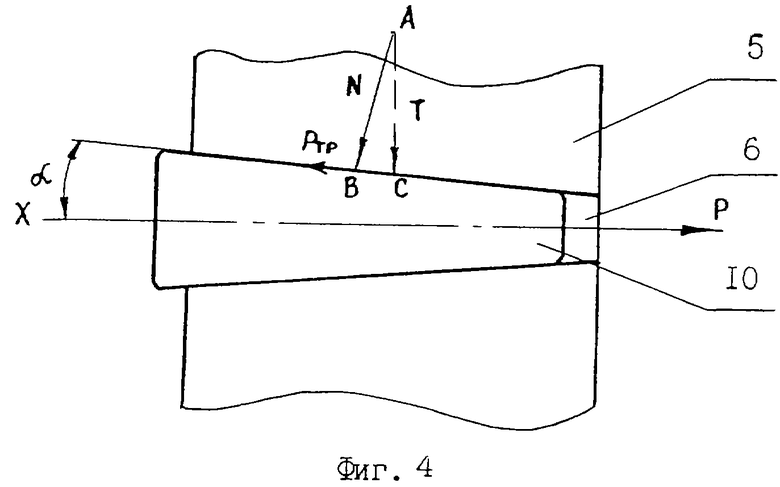

на фиг.4 - силовая схема взаимодействия клина с прорезью разрезного кольца.

Устройство для гибки труб, содержащее гибочный узел, выполненный в виде стационарного 1 и обкатного 2 гибочных роликов, и гибкую оправку 3, где гибкая оправка 3 выполнена в виде эластичного стержня 4 с нанизанными на него разрезными кольцами 5 с прорезями 6, разделенными эластичными прокладками 7, расположенными в верхней части разрезных колец 5 гибких тяг 8, 9 с клиньями 10, на каждой из которых клинья 10 направлены в противоположные стороны с возможностью контактирования с прорезями 6 разрезных колец 5, установленными с противоположных сторон каждой гибкой тяги 8, 9 регулировочными шпильками 11, 12 и пружинами 13, 14, размещенными в крышках 15, 16, при этом каждая гибкая тяга 8, 9 с противоположных сторон соединена с упомянутыми регулировочными шпильками 11, 12 и пружинами 13, 14, причем устройство предназначено для гибки тонкостенных труб 17. Трубу (заготовку) 17 закрепляют между стационарным 1 и обкатным 2 гибочными роликами с помощью упора 18.

Прорези 6 разрезных колец 5 и гибкие тяги 8, 9 смещены относительно оси симметрии верхней части трубы 17 на угол, равный не менее 20o.

Пример осуществления способа

Берем трубу 17 (заготовку) из стали диаметром 32 мм с толщиной стенки t= 2 мм, которую надо согнуть на радиус R=150 мм. Длина изгибаемой части трубы составляет 450 мм. Подбираем гибкую оправку 3 и производим давление на трубу 17 диаметром 26 мм, которая легко устанавливается в трубу 17.

При изгибе на указанный радиус минимальная деформация наружной поверхности трубы 17 соответствует 0,1-10%. В выбранной гибкой оправке 3 угол наклона клина 10 α =34o, Мк≈0,2, F=0,1 см2, ширина разрезного кольца 5 равна 0,5 см.

При изгибе трубы 17 гибкая оправка 3 увеличивает свой диаметр, создавая давление на трубу 17, и таким образом исключает потерю устойчивости трубы 17. Для регулирования давления используют гибкие тяги с клиньями и разрезные кольца, а давление каждого разрезного кольца по зависимости имеет разрезное кольцо 5 с клином 10 на фиг.4.

Из уравнения равновесия на ось Х имеем

P-2Nsinα-2Pтр•cosα = 0, (1)

где Ртр - усилие трения;

Ртр=Мк•N, (2)

где N - усилие, нормальное к поверхности скольжения, тогда

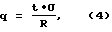

Давление разрезного кольца на трубу определяется

где t - толщина разрезного кольца, мм;

R - радиус разрезного кольца, мм;

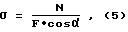

σ - напряжение в разрезном кольце, мм, которое определяется:

где F - площадь поперечного сечения разрезного кольца, мм2;

α - угол наклона клина, град.,

тогда, подставив значение (5) в (4) с учетом (3), получим:

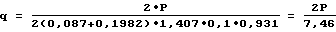

или в нашем случае имеем:

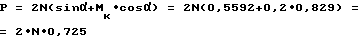

Усилие натяжения гибких тяг определяется: (7)

(7)

Напряжение в разрезном кольце при максимальном значении упругих деформаций определяется

σ = E•ε, (8)

где Е - модуль упругости разрезного кольца 5;

ε - значение упругой деформации,

ε = 0,06

подставив в зависимость (8), получим

σ =20700•0,06=1242 кг/см2.

Усилие Т, действующее в разрезном кольце 5 на клин 10 в направлении АС (фиг.4)

АС=Т;

Т=σF=1242•0,1=124 кг,

тогда

N=T•cosα=124•0,823=102 кг.

Подставив в формулы (6) и (7), получим

Р=148 кг, q=39,6 кг/см2.

Первоначальное давление разрезного кольца 5 на трубу 18, q≈0. По мере выбора зазора между гибкой оправкой 3 и внутренним диаметром трубы 17 давление разрезного кольца 5 на трубу 17 возрастает и в конечный момент изгиба трубы на радиусе 150 мм каждое разрезное кольцо 5 оказывает давление на трубу 17 q=39,6 кг/см2.

Работа устройства

Гибкая оправка 3 устанавливается в трубу 17. При этом с помощью клиньев 10, гибких тяг 8, 9, регулировочных шпилек 11, 12, расположенных в крышках 15, 16, усиливается необходимый зазор между разрезными кольцами 5 и трубой 17, обеспечивающий свободное перемещение разрезного кольца 5, эластичных прокладок 7, установленных на эластичном стержне 4 в трубе 17. Трубу 17 закрепляют между стационарными 1 и обкатным 2 гибочными роликами с помощью упора 18.

Включают привод (на чертеже не показан) обкатного 2 гибочного ролика, который изгибает трубу 17. При изгибе клинья 10, входящие в прорези 6 разрезных колец 5 с помощью гибких тяг 8, 9, перемещаясь увеличивают диаметр разрезных колец 5, не допуская возможности смятия трубы 17. Увеличение диаметра разрезных колец 5 обеспечивается регулировкой длины гибких тяг 8, 9. После изгиба трубы 17 с помощью регулировочных шпилек 11, 12, гибких тяг 8, 9 и пружин 13, 14, клинья 10 занимают свое первоначальное положение, после чего гибкая оправка 3 удаляется из трубы 17.

Использование гибкой оправки 3, обеспечивающей регулировку зазора между трубой 18 и гибкой оправкой 3 более чем на 70%, исключает потерю устойчивости трубы при гибке, обеспечивая повышение качества изделия.

Использование гибкой оправки, выполненной в виде эластичного стержня с нанизанными на него разрезными кольцами с прорезями, разделенными эластичными прокладками, которые расположены в верхней части разрезных колец гибких тяг с клиньями, на каждой гибкой тяге клинья направлены в противоположную сторону с возможностью контактирования с прорезями разрезных колец, установленными с противоположных сторон гибкой тяги регулировочными шпильками и пружинами, установленными в крышках. Гибкие тяги с противоположных сторон соединены с регулировочными шпильками и пружинами, обеспечивают регулировку зазора между трубой 17 и гибкой оправкой 3 более чем на 70%, исключают потерю устойчивости трубы при гибке, обеспечивая повышение качества при обработке.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИБКИ ТРУБ | 2002 |

|

RU2245206C2 |

| ОПРАВКА ДЛЯ ГИБКИ ТРУБ | 1986 |

|

RU1417281C |

| СПОСОБ ГИБКИ КРУТОИЗОГНУТЫХ ПАТРУБКОВ | 1989 |

|

RU1741344C |

| СПОСОБ ГИБКИ ПАТРУБКОВ С КРИВОЛИНЕЙНОЙ ОСЬЮ | 1988 |

|

RU1552449C |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОЙ КРУТОИЗОГНУТЫХ ПАТРУБКОВ | 1987 |

|

RU1466084C |

| СПОСОБ ГИБКИ ТРУБ | 2013 |

|

RU2571994C2 |

| УСТРОЙСТВО ДЛЯ ГИБКИ ТРУБ | 2000 |

|

RU2174885C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПУАНСОНА ДЛЯ ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ ДВОЙНОЙ КРИВИЗНЫ | 2000 |

|

RU2197351C2 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2004 |

|

RU2285573C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗОГНУТЫХ ТРУБ | 2016 |

|

RU2622197C1 |

Изобретение относится к области обработки металлов давлением, в частности к процессу гибки труб. При изгибе трубы реализуется давление посредством гибки труб с наполнителем в виде гибкой оправки, производящей давление на трубу посредством регулирования элементов гибкой оправки - гибких тяг с клиньями, разрезного кольца, и давление определяют по приведенной в формуле зависимости. Устройство содержит гибочный узел, выполненный в виде стационарного и обкатного гибочных роликов, гибкую оправку, выполненную в виде эластичного стержня с нанизанными разрезными кольцами, разделенными эластичными прокладками, где через разрезные кольца в верхней части их пропущены гибкие тяги с клиньями, на одной из которых клинья расположены в одну сторону, на другой - в противоположную с возможностью контактирования с прорезями разрезных колец,. причем с каждой из сторон гибкие тяги соединены с регулировочными шпильками и пружинами, установленными в крышках. Повышается качество обработки за счет регулирования давления при изгибе трубы. 2 с. и 1 з.п. ф-лы, 4 ил.

где t - толщина разрезного кольца, мм;

Р - усилие натяжения гибких тяг с клиньями, Н;

α - угол наклона клина, град. ;

Мк - коэффициент трения между клином и поверхностью разрезного кольца;

R - радиус разрезного кольца, мм;

F - площадь поперечного сечения разрезного кольца, мм2.

| Оправка гибких тонкостенных труб | 1978 |

|

SU727270A1 |

| Устройство для гибки тонкостенных труб | 1988 |

|

SU1546192A1 |

| Устройство для гибки тонкостенных труб | 1980 |

|

SU940918A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ КРУТОИЗОГНУТЫХ ПАТРУБКОВ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2047405C1 |

| GB 1482100 A, 03.08.1977 | |||

| US 3964290, 22.06.1976. | |||

Авторы

Даты

2003-03-27—Публикация

2000-06-09—Подача