Изобретение относится к обработке металлов давлением и может быть использовано для изготовления гнутых тонкостенных, в том числе многоколенных труб с изменением плоскостей гибов, где недопустимо образование гофров при изгибе, а также где необходимо сохранить геометрию изгибаемой трубы в поперечных сечениях изгиба при высокой его крутизне.

Известно устройство гиба тонкостенных труб в виде гибочной оправки - патент WO N 9822237 от 20.11.1997 г. Он имеет основную часть, перемещающуюся в осевом направлении трубы, и элемент, соединенный с основной частью для поворота в одной плоскости, который может поворачиваться в двух перпендикулярных плоскостях.

Однако данное устройство имеет сложную конструкцию, к тому же элемент по своим конструктивным особенностям не обеспечивает изгиб трубы на радиус, равный диаметру изгибаемой трубы.

Известно также устройство гиба в качестве оправки - патент RU N 1417281 от 07.03.1986 г. Он содержит верхнюю и нижнюю матрицы с профилем изгибаемой трубы и гибочную оправку, расположенную между ними. Последняя содержит секции эластичного наполнителя, несущего на конце упругую ступенчатую шайбу, металлический калибрующий вкладыш с пазом для размещения ступенчатой шайбы и с хвостовиком для размещения секций. Эластичный наполнитель гибко связан с многоэлементным гибочным узлом. Изгиб в данном механизме осуществляется протягиванием через матрицу металлического калибрующего вкладыша, воздействующего наружной поверхностью на переднюю кромку заготовки с одновременным колебательным движением.

Однако данное устройство не обеспечивает нескольких последовательных изгибов на многоколенном патрубке и не может быть использовано в автоматическом цикле работы.

Известно также устройство гиба в виде гибочной оправки - патент DE 1970228 A1 от 24.02.1997 г. Оно состоит из стержня с подвижными шарообразными элементами, закрепленными на переднем конце стержня. Для предотвращения заклинивания гибочной оправки в трубообразном элементе шарообразные элементы оправки содержат согласованные внутренние и внешние поверхности. Они при каждом положении шарообразных элементов расположены частично внахлест, образуя кольцевую поверхность. Шарообразные элементы оправки скреплены гибкой связью в виде троса. (Патент DE 1970228 A1 от 24.02.1997 г.)

Однако данный элемент гиба не исключает образование гофра при высокой крутизне изгиба трубообразного элемента с малой толщиной стенки при достаточно больших диаметрах. Данное расположение шарообразных элементов не обеспечивает сопряжения согласованных внутренних и внешних поверхностей при высокой крутизне изгиба трубообразного элемента, т.к. у шарообразных элементов на определенном моменте заканчивается степень подвижности.

Наиболее близким аналогом заявляемому изобретению является устройство для гибки трубных заготовок - патент SU 1433546 A1 от 14.03.1986 г. Оно состоит из гибкой оправки, разъемной матрицы с криволинейным каналом, полого толкателя и механизма создания давления в гибкой оправке. Гибкая оправка выполнена в виде жестких звеньев, шарнирно связанных один с другим и установленных внутри эластичной втулки и упора, шарнирно связанного с нижним крайним жестким звеном.

Устройство предназначено для получения крутоизогнутых одноколенных патрубков с высоким радиусом кривизны и работает следующим образом.

В отверстие трубной заготовки вводят упругую оправку. При подаче давления жесткие звенья сжимают эластичную втулку, растягивая трубную заготовку в окружном направлении и создавая внутреннее давление, препятствующее потере ее устойчивости. Затем проталкивают трубную заготовку через разъемную матрицу и этим формуют деталь.

Однако данное устройство не обеспечит получения нескольких последовательных изгибов с изменением плоскости гиба, а конструкция гибкой оправки, предлагаемой в устройстве, не обеспечит изгиб тонкостенной трубы на радиус, равный ее наружному диаметру.

Задачей изобретения является разработка устройства для гибки тонкостенных труб с высоким качеством гиба, а именно - при малых радиусах гиба для тонкостенных труб, сохраняя геометрию трубы в поперечных сечениях, с возможностью выполнения нескольких изогнутых участков, в том числе с высокой крутизной с изменением плоскости очередного гиба без образования гофра.

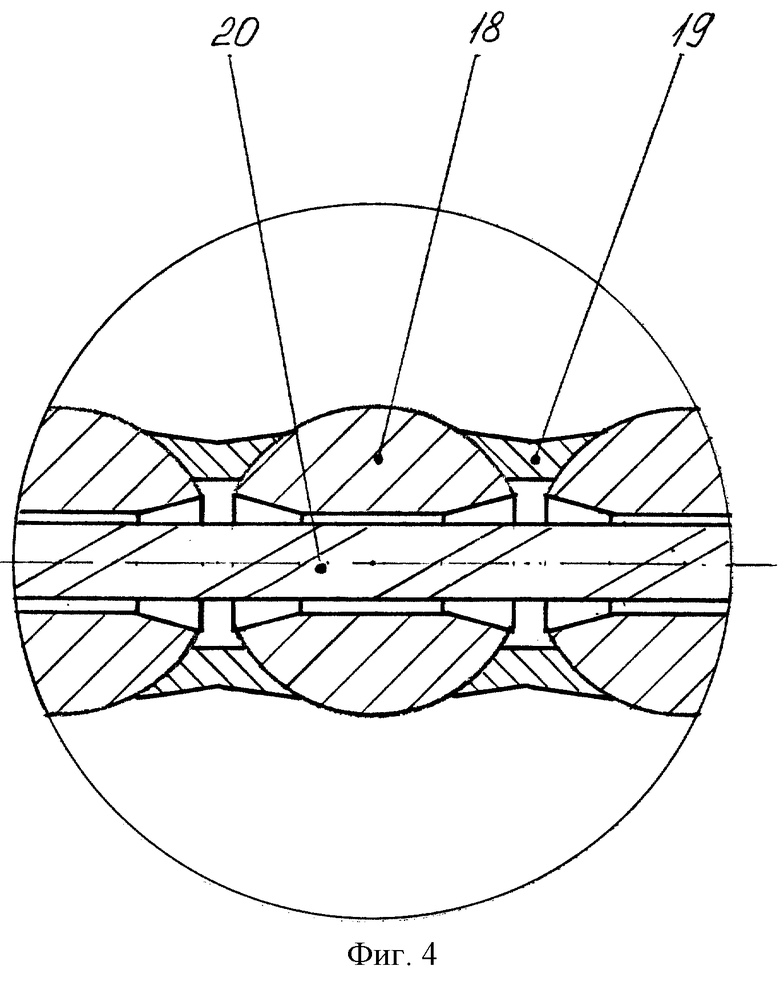

Сущность изобретения заключается в том, что в устройстве для гибки тонкостенных труб в виде механизма гиба с гибочной оправкой, состоящей из соединенных гибкой связью подвижных элементов в виде шаров и упругого элемента, закрепленных на переднем конце стержня, имеющем привод механизма гиба и привод гибочной оправки, привод последней выполнен с возможностью возвратно-поступательного движения оправки, а гибочная оправка имеет втулки, помещенные между соседними шарами, каждая из которых содержит два сферических элемента - углубления в виде ложементов для разнесения шаров, выполненные на ее диаметрально противоположных торцах, при этом каждая из втулок выполнена с профилем ее боковой поверхности в виде линий, расходящихся под углом в сторону ложементов, обеспечивающим исключение касания втулки внутренней поверхности изгибаемой трубы со стороны внутреннего радиуса изгиба при ее изгибе и касание этой поверхности поверхностями шаров.

Кроме того, заявляется вариант устройства для гибки тонкостенных труб, в котором привод гибочной оправки выполнен в виде гидроцилиндра, расположенного соосно механизму гиба на противоположном конце стержня, на котором закреплена гибочная оправка.

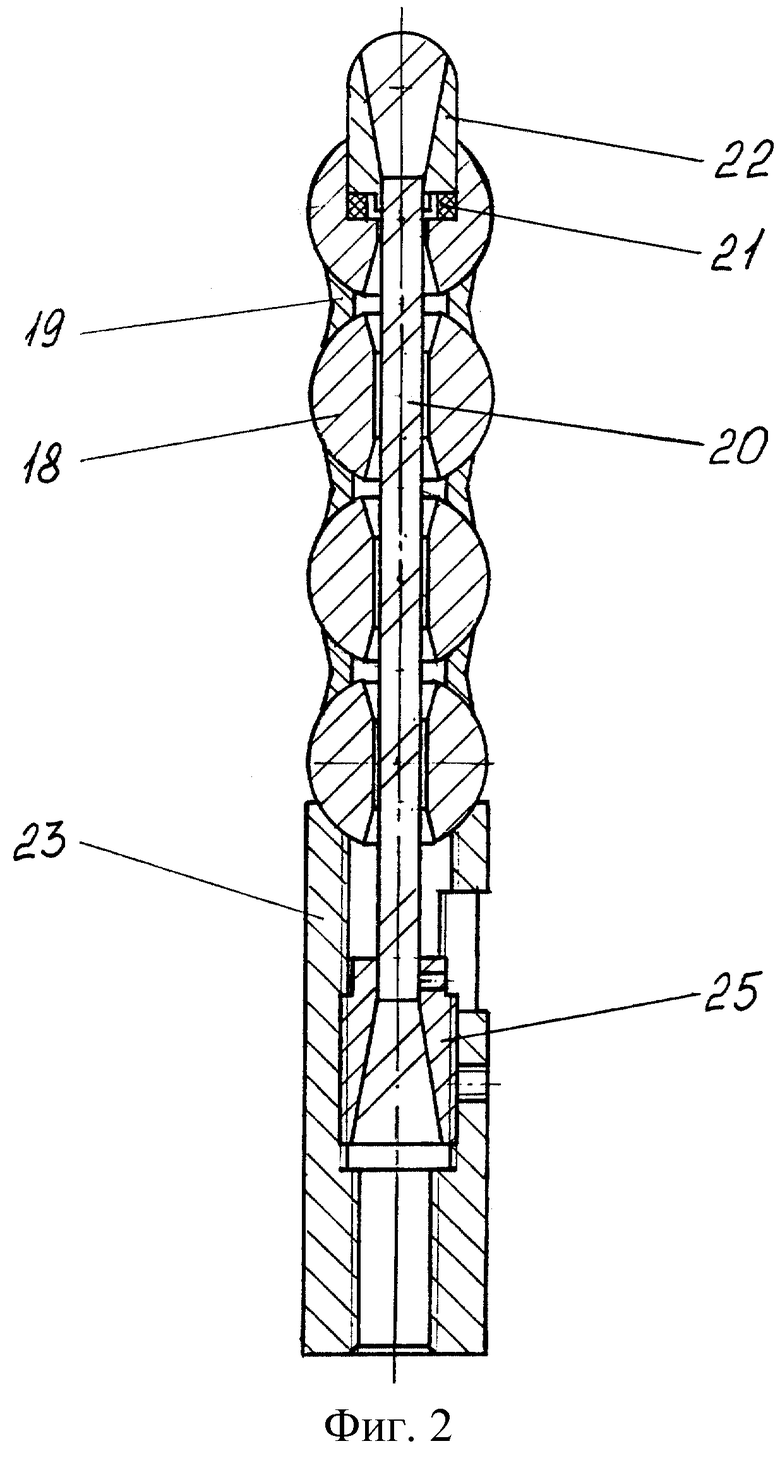

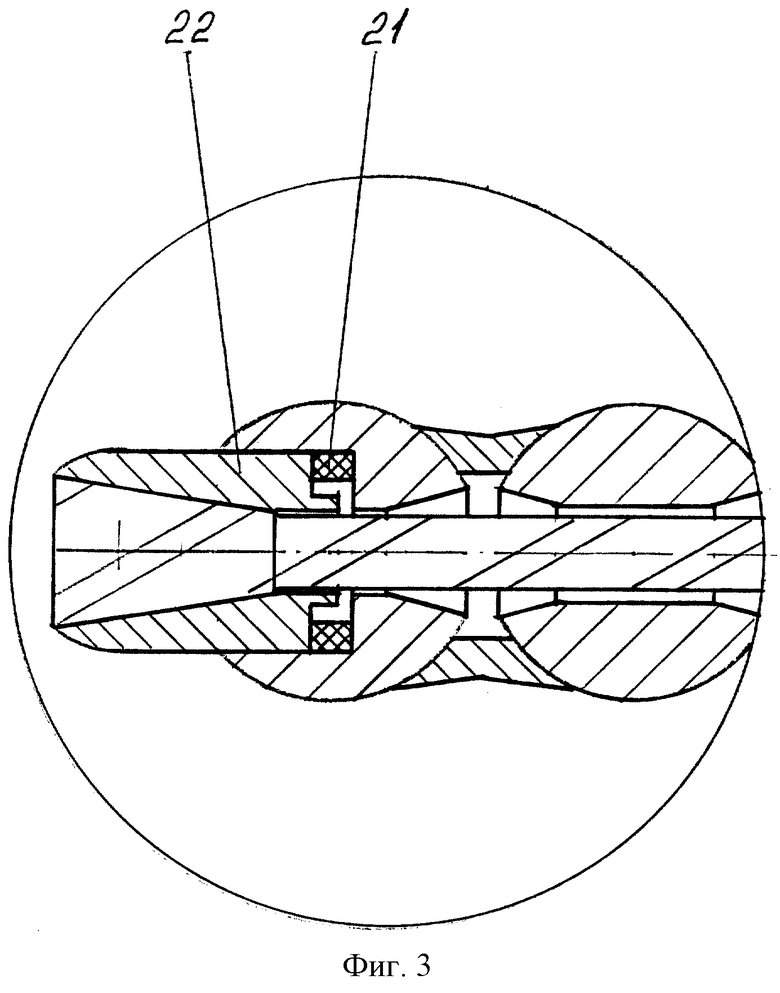

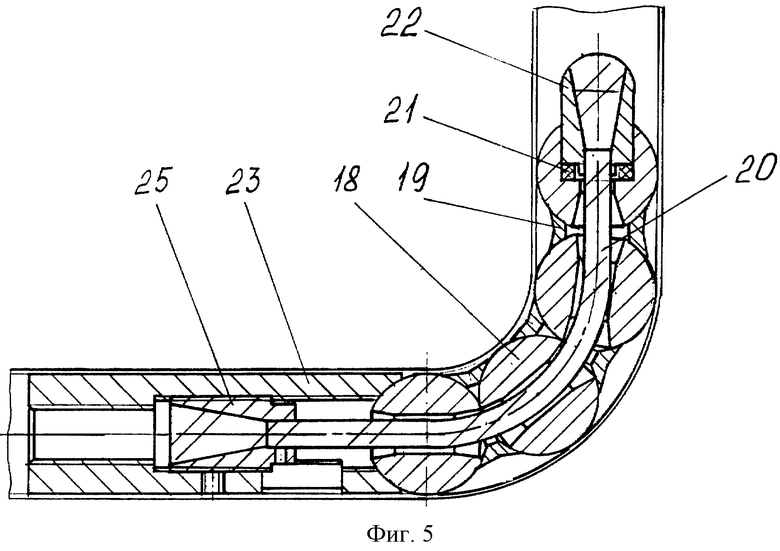

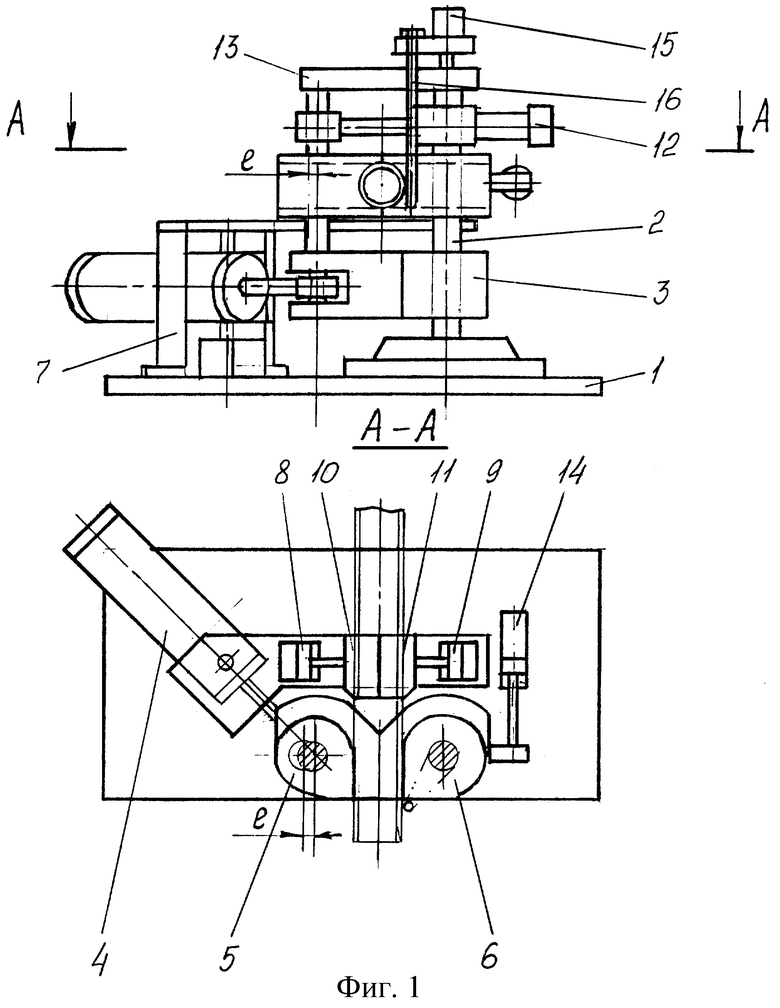

Заявляемое изобретение поясняется с помощью фиг. 1 - 6, где фиг. 1 - общий вид механизма гиба, фиг. 2 - общий вид гибочной оправки, фиг. 3, 4 - фрагменты гибочной оправки, фиг. 5 - гибочная оправка в момент изгиба, фиг. 6 - общий вид устройства для гибки труб, где позициями 1-28 обозначены узлы и детали заявляемого устройства.

Заявляемое устройство для гибки труб состоит из механизма гиба с гибочной оправкой и двух приводов: привода механизма гиба и привода гибочной оправки.

Механизм гиба 1 (фиг. 6) трубообразных заготовок выглядит следующим образом. На вертикальной оси 2 смонтирована гибочная траверса 3 для гибочного поворота, установленная на подшипниках качения. Гибочная траверса 3 шарнирно связана с гидроцилиндром гиба 4, который обеспечивает поворот траверсы 3, а соответственно изгиб трубы на заданный угол. Над гибочной траверсой 3 на осях, выходящих из нее, крепятся гибочные губки 5, 6, обеспечивающие захват и растяжение трубообразной заготовки при изгибе. В одной плоскости с гибочными губками 5, 6 на кронштейне 7 гидроцилиндра гиба 4 расположены гидроцилиндры 8, 9 с губками 10, 11 жесткого зажима трубообразной заготовки. Над гибочными губками на осях, выходящих из гибочной траверсы, расположен гидроцилиндр 12 зажима гибочных губок 15, 16, воздействующий на одну из губок посредством эксцентрика на оси. Над ними оси связаны между собой жесткой планкой 13. Над этой планкой расположен гидроцилиндр 14, управляющий другой гибочной губкой. На конце одной из осей крепится датчик 15 контроля угла гиба заготовки с рычагом 16 воздействия на нее. Принцип работы механизма гиба основан на принудительном растяжении заданного участка трубообразной заготовки между губками 10, 11 жесткого зажима ее и гибочными губками 5, 6. Для работы механизма в автоматическом цикле требуются следующие движения: независимый поворот гибочной губки 6 вокруг оси 2 на необходимый угол для возвращения ее в исходное положение, по времени отстающее от возвращения губки 5 зажима заготовки. Это движение необходимо для сохранения полученного изгиба трубообразных заготовок без дефектов излома изгиба. Для возможности работы необходимо произвести следующие действия: зажать заготовку в жестких губках 10, 11 перед изгибом и зажать ее в гибочных губках 5, 6 после изгиба для воздействия растяжением. Для осуществления последнего действия необходимо осуществить поворот гибочных губок 5, 6 вокруг оси 2 изгиба трубообразной заготовки.

Для получения изгиба трубообразной заготовки с сохранением формы последней в месте гиба используется гибочная оправка 17 (фиг. 6), работающая по принципу выглаживания неровностей. Для выполнения данной задачи гибочная оправка 17 (фиг. 6) располагается в зоне изгиба соосно механизму гиба и представляет собой набор шарообразных элементов 18 (фиг. 2), расположенных на заданном расстоянии друг от друга за счет втулки 19 с двумя внутренними сферическими поверхностями - ложементами, расположенными на торцах, связанных между собой гибкой связью 20, в качестве которой может быть использован трос, цепь, дерновый стержень и т. д. Для компенсации величины удлинения при изгибе гибочная оправка 17 (фиг. 6) на переднем конце содержит упругий элемент 21 (фиг. 2), а гибкая связь содержит жесткую заделку 22. Противоположный конец гибочной оправки содержит резьбовую втулку 23, необходимую для крепления последней к штоку 24 (фиг. 6) привода гибочной оправки. Кроме этого, в резьбовую втулку 23 (фиг. 2) заворачивается резьбовой конец заделки 25 гибкой связи 20, благодаря чему обеспечивается сборка набора шарообразных элементов 18 с предварительным натягом. Гибочная оправка 17 (фиг. 6) крепится на резьбовом конце штока 24 привода гибочной оправки 25, который управляет работой последней и обеспечивает следующие функции: ввод оправки в зону гиба и вывод ее оттуда, а также возвратно-поступательное перемещение последней в процессе изгиба трубообразной заготовки. Приводом гибочной оправки может служить, например, гидроцилиндр, расположенный на кронштейне 26 за механизмом гиба 1. Вышеописанные узлы смонтированы на одной станине 27 горизонтально вытянутой коробчатой конструкции для размещения внутри нее гидростанции устройства 28, что обуславливает компактность компоновки.

Сведения, подтверждающие возможность осуществления изобретения.

Изобретение практически осуществимо. Лабораторный вариант апробирован. В настоящее время устройство проходит апробацию в условиях одного из промышленных предприятий системы АвтоВАЗа.

Пример работы устройства гиба тонкостенных труб.

Иллюстрируется с помощью фиг. 6. Включают гидравлику и механизмы выводятся в исходные положения: гибочная оправка 17 в отведенное положение, губки зажима трубы 10, 11 (фиг. 1) на механизме гиба 1 раскрыты, эксцентрик губки 5 (фиг. 1) механизма гиба открыт, губки гиба 5, 6 (фиг. 1) раскрыты и находятся в исходном положении. Затем вставляют в устройство заготовку - трубу. Выводят гибочную оправку 17 (дорн) в исходное переднее положение. Закрывают губки 10,11 (фиг. 1) зажима трубы на механизме гиба 1. Включают возвратно-поступательное движение гибочной оправки 17.

Закрывают губки гиба 5, 6 (фиг. 1) эксцентриком механизма гиба 1. Включают гибочный механизм и гнут трубу до заданного угла. При достижении нужной величины угла гиба механизм гиба 1 отключают. Гибочная оправка 17 заканчивает движение и возвращается в исходное крайнее положение. Открывают губки гиба 5, 6 (фиг. 1) эксцентриком механизма гиба 1 и отводят левую губку 5 (фиг. 1) в исходное положение, затем открывают губки жесткого зажима трубы 10, 11 (фиг. 1) на механизме гиба 1. При окончательном изготовлении детали губки 10, 11 (фиг. 1) открыты и отведены в исходное положение. Обработанную заготовку удаляют из зоны гиба. Закрывают губки гиба 5, 6 (фиг. 1) эксцентриком механизма гиба 1. Включают гибочный механизм и гнут трубу до заданного угла. При достижении нужной величины угла гиба механизм гиба 1 отключают. Гибочная оправка 17 заканчивает движение и возвращается в исходное крайнее положение. Открывают губки гиба 5, 6 (фиг. 1) эксцентриком механизма гиба 1 и отводят левую губку 5 (фиг. 1) в исходное положение, затем открывают губки жесткого зажима трубы 10, 11 (фиг. 1) на механизме гиба 1. При окончательном изготовлении детали губки 10, 11 (фиг. 1) открыты и отведены в исходное положение. Обработанную заготовку удаляют из зоны гиба.

Гибочная оправка 17 заявляемой конструкции обеспечивает изготовление заготовки без гофра, что являлось серьезной проблемой, поскольку стремление изготовить изделие без гофра часто приводило к разрыву трубы.

Отличительным достоинством заявленного изобретения является его соответствие противоречивым требованиям: с одной стороны, малые толщины стенки (например, 1 мм) при достаточно больших диаметрах труб (например, 50 мм) и, с другой стороны, высокая крутизна изгиба (например, R - 50 мм.).

Заявленное решение успешно проходит апробацию на ряде предприятий.

Вышеназванный пример осуществления устройства соответствует варианту лабораторного экспериментального образца в условиях организации заявителя. В зависимости от планируемой производительности труда и степени культуры производства заявленное устройство гиба может содержать блоки и элементы автоматизации, однако основными узлами будут предлагаемая оправка с механизмом гиба и приводами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гибки труб и станок для осуществления способа | 2020 |

|

RU2774676C2 |

| СПОСОБ ГИБКИ ТОНКОСТЕННЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2354478C1 |

| СПОСОБ ГИБКИ ТРУБ И СТАНОК ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2015 |

|

RU2614975C1 |

| РОТАЦИОННО-ДАВИЛЬНЫЙ СТАНОК "НИКПОС-1" | 1995 |

|

RU2093290C1 |

| ТРУБОГИБОЧНЫЙ СТАНОК | 2019 |

|

RU2708488C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗОГНУТЫХ ТРУБ | 2016 |

|

RU2622197C1 |

| Гибочный станок | 2023 |

|

RU2809881C1 |

| СТАНОК ДЛЯ ГИБКИ ПРОФИЛЕЙВС?СО:СП:.;АЛ Iттп^-'^1^мш1ц>&^EHSJiHOj^^KA 1 | 1973 |

|

SU369960A1 |

| СПОСОБ ГИБКИ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2201308C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУТОИЗОГНУТЫХ ТРУБНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2192324C2 |

Изобретение относится к обработке металлов давлением и может быть использовано для изготовления гнутых тонкостенных, в том числе многоколенных труб с изменением плоскостей гибов, где недопустимо образование гофров при изгибе, а также где необходимо сохранить геометрию изгибаемой трубы в поперечных сечениях изгиба при высокой крутизне изгиба. Механизм гиба с гибочной оправкой состоит из соединенных гибкой связью подвижных элементов в виде шаров и упругого элемента, закрепленных на переднем конце стержня. В устройстве для гибких тонкостенных труб, имеющем привод механизма гиба и привод гибочной оправки, привод последней выполнен с возможностью возвратно-поступательного движения оправки, а гибочная оправка имеет втулки, помещенные между соседними шарами, каждая из которых содержит два сферических элемента - углубления в виде ложементов для разнесения шаров, выполненные на ее диаметрально противоположных торцах, причем профиль боковой стороны втулки выполнен в виде сопряженных линий, расходящихся под углом в сторону ложементов, заданных из условия возможности касания шаровыми поверхностями по внутренней стенке внутреннего радиуса изгиба трубы, исключая касания втулки данной рабочей поверхности. Кроме того, заявляется вариант устройства для гибки тонкостенных труб, в котором привод гибочной оправки выполнен в виде гидроцилиндра, расположенного соосно механизму гиба на противоположном конце стержня, на котором закреплена гибочная оправка. Изобретение обеспечивает качественную гибку при малых радиусах гиба для тонкостенных труб, сохраняя геометрию трубы в поперечных сечениях с возможностью выполнения крутоизогнутых участков. 1 з.п. ф-лы, 6 ил.

| Устройство для гибки трубных заготовок | 1986 |

|

SU1433546A1 |

| Оправки для изгибания труб | 1935 |

|

SU44109A1 |

| Устройство для гибки тонкостенных труб | 1980 |

|

SU940918A1 |

| US 4315423, 16.02.1982 | |||

| СПОСОБ БАЛАНСИРОВКИ ПЬЕЗОЭЛЕКТРИЧЕСКОГО БАЛОЧНОГО БИМОРФНОГО ЧУВСТВИТЕЛЬНОГО ЭЛЕМЕНТА ВИБРАЦИОННОГО ДАТЧИКА УГЛОВОЙ СКОРОСТИ | 2009 |

|

RU2417351C2 |

Авторы

Даты

2001-10-20—Публикация

2000-09-27—Подача