Изобретение относится к металлургии, конкретнее к непрерывному получению тонкой металлической полосы.

Цель изобретения повышение выхода годного и стабильности процесса получения полосы заданной ширины.

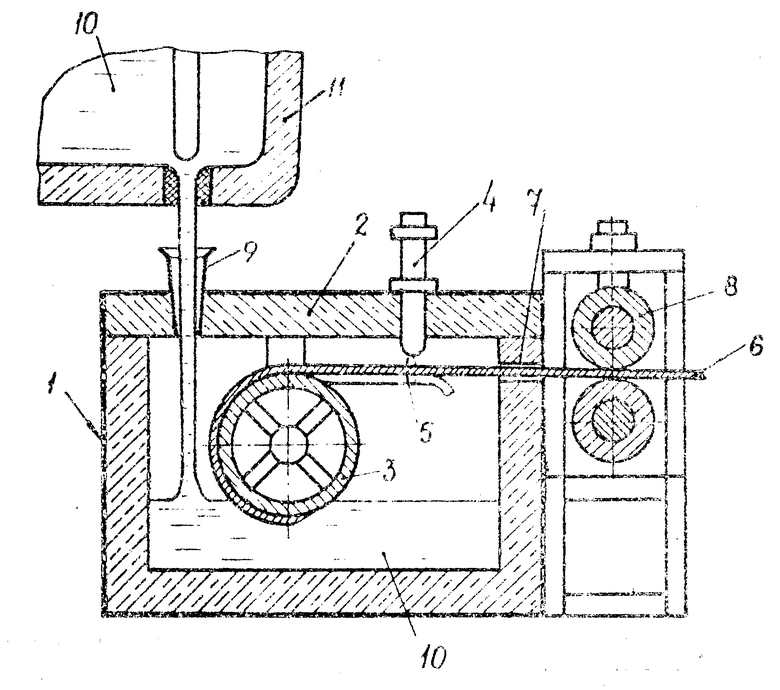

На чертеже показано устройство для реализации способа, общий вид.

Устройство содержит металлоприемник 1, крышку 2, охлаждаемый барабан 3, размещенный в рабочем пространстве металлоприемника 1. На крышке 2 установлены два плазмотрона 4 для обрезки боковых кромок 5 полосы 6. В торцевой стенке металлоприемника 1 выполнено отверстие 7, через которое полосу 6 вытягивают из металлоприемника 1 двувалковой тянущей клетью 8 и подают на моталку (на чертеже не показана). На крышке 2 выполнена воронка 9 для заливки в металлоприемник 1 жидкого расплава 10 из разливочного ковша 11.

Способ осуществляют следующим образом.

Перед подачей жидкого расплава разогревается футеровка металлоприемника 1 до установленной температуры и устанавливается охлаждаемый барабан 3, который имеет возможность при необходимости перемещаться в вертикальной плоскости на заданное расстояние. Между охлаждаемым барабаном 3 и двухвалковой тянущей клетью 8 размещается полоса-затравка. На металлоприемник 1 устанавливается крышка 2 с размещенными на ней двумя плазмотронами 4 для обрезки боковых кромок 5 полосы 6.

Жидкий расплав 10 из разливочного ковша 11 через воронку 9 подается в металлоприемник 1. При необходимости в рабочее пространство металлоприемника через плазмотроны 4 подается инертный газ, например аргон, который создает в рабочем пространстве металлоприемника безокислительную атмосферу. По достижении в металлоприемнике заданного уровня жидкого расплава охлаждаемый барабан погружается в расплав на установленное расстояние и сразу же приводится во вращение. При этом сначала происходит намораживание металла на затравку-полосу. После схода с охлдаждаемого барабана затравки-полосы металл намораживается на рабочей поверхности и торцах барабана в пределах погружения их в сплав. Намороженный на охлаждаемом барабане металл в виде тонкого листа с кромками (выступами) по краям, образованными в результате намораживания на торцевые поверхности барабана, перемещается над расплавом в металлоприемнике. На некотором расстоянии от отверстия в торцевой стенке металлоприемника кромки с листа срезаются, например, плазмотронами и сразу же подаются в расплав для расплавления. Чтобы температура расплава не понизилась до недопустимой величины из-за введения в него отрезанных кромок, в металлоприемник вводится такое количество тепла, которого будет достаточно для расплавления отрезанных кромок. Освобожденный от кромок лист проходит через отверстие в стенке металлоприемника и поступает в двухвалковую тянущую клеть 8, которая одновременно проглаживает лист с небольшой деформацией, что позволяет повысить качество производимого тонкого листа. После двухвалковой тянущей клети лист подается на моталку, где сматывается в рулон.

После прекращения поступления расплава из разливочного ковша в металлоприемник и понижения его уровня осуществляется постепенное опускание охлаждаемого барабана 3 до крайнего нижнего положения.

П р и м е р. Разливают сталь в тонкий лист шириной 700 мм, толщиной 1-2 мм. Охлаждаемый барабан из медного сплава диаметром 800 мм после подачи в металлоприемник жидкой стали погружают в расплав на 50-60 мм, при этом длина дуги контакта охлаждаемого барабана с жидким металлом составляет 400 мм.

При температуре плавления разливаемой стали 1450оС температуру жидкого металла в металлоприемнике следует поддерживать в пределах 1470-1480оС.

При перегреве жидкой стали на 20-30оC для намораживания на охлаждаемый барабан листа толщиной 1-2 мм требуется 1,0-2,5 с. Для намораживания листа толщиной 1,5 мм в течение 1,5 с необходимо иметь окружную скорость 16 м/мин. Охлаждаемый барабан вращается со скоростью 6 об/мин. Масса отрезаемой кромки составляет 12 кг за 1 мин. Указанную массу отрезаемых кромок необходимо нагреть и расплавить. Если в расплав кромки поступают с температурой 1100оС, то в этом случае в металоприемник необходимо ввести дополнительную энергию в количестве примерно 7000 кДж. В устройстве для осуществления способа необходимо иметь дополнительный источник мощностью не менее 120 кВт.

По сравнению с прототипом способ непрерывного получения тонкой металлической полосы позволяет получить качественную продукцию за счет исключения окисления намороженного металла как до, так и после его обрезки, устранить нежелательное образование шлака на поверхности. Выход годного составляет практически 100% так как отрезаемые кромки полосы сразу же расплавляются и их металл пускается в оборот. Способ позволяет стабилизировать ведение процесса, поскольку использование дополнительного источника тепла создает одинаковые температурные условия разливки металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 1988 |

|

SU1706114A1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОГО МЕТАЛЛИЧЕСКОГО ЛИСТА ИЗ ТОНКОЙ ЛИТОЙ ПОЛОСЫ И АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ ДЛЯ ПРОИЗВОДСТВА ТОНКОГО МЕТАЛЛИЧЕСКОГО ЛИСТА ИЗ ТОНКОЙ ЛИТОЙ ПОЛОСЫ | 2003 |

|

RU2250151C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ТОНКОЙ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ И МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2111829C1 |

| АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА ТОНКОЙ КАТАНОЙ ПОЛОСЫ | 1984 |

|

SU1193867A1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ И ПРОКАТКИ МНОГОСЛОЙНЫХ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 1985 |

|

SU1249776A1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ВЕРТИКАЛЬНОГО ЛИТЬЯ ТРУБНЫХ ЗАГОТОВОК | 2002 |

|

RU2211745C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТНЫХ ПРОВОДОВ ИЗ МЕДИ И ЕЕ СПЛАВОВ | 2001 |

|

RU2201311C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2006 |

|

RU2393034C2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ГОРИЗОНТАЛЬНОГО ЛИТЬЯ | 1990 |

|

RU2020035C1 |

| СПОСОБ И МАШИНА ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2009 |

|

RU2417859C2 |

Изобретение относится к металлургии, конкретнее к непрерывному получению тонкой металлической полосы. Цель изобретения - повышение выхода годного и стабильности процесса получения полосы заданной ширины. Способ непрерывного получения тонкой металлической полосы включает подачу расплава в нагреваемый металлоприемник, погружение в расплав вращающегося охлаждаемого барабана, намораживание расплава на рабочей поверхности и торцах барабана, снятие полосы с барабана и перемещение над поверхностью расплава в металлоприемнике, обрезание боковых кромок и подачу их в расплав, вытягивание полосы из металлоприемника и сматывание в рулон. В металлоприемник вводят дополнительно количество тепла, достаточное для расплавления срезанных кромок. В рабочем пространстве металлоприемника создают безокислительную атмосферу. Боковые кромки полосы обрезают плазменной дугой или лазерным лучом. 3 з. п. ф-лы, 1 ил.

| Герман Э | |||

| Непрерывное литье | |||

| М.: Металлургиздат | |||

| Судно | 1925 |

|

SU1961A1 |

Авторы

Даты

1996-01-27—Публикация

1988-01-06—Подача