Изобретение относится к металлургии, а именно к двухслойной коррозионно-стойкой листовой стали и изделиям, выполненным из нее, и может быть использовано для оборудования, работающего в агрессивных средах под давлением при повышенной температуре, например в нефтеперерабатывающей, химической промышленности и других отраслях.

Основными требованиями, предъявляемыми к таким сталям, является высокая коррозионная стойкость, прочность, в том числе при повышенных температурах, свариваемость, вязкость, качественное соединение слоев - высокая прочность и гарантированная сплошность сцепления слоев, что определяет как технологичность стали при изготовлении изделий, так и их надежность при эксплуатации.

Известна двухслойная коррозионно-стойкая сталь с основным слоем, содержащим углерод, кремний, марганец, хром, никель, медь, молибден, алюминий, ниобий и железо при определенном соотношении компонентов с толщиной плакирующего слоя 5,7-16,7% от общей толщины (патент РФ 2016912, МПК С 22 С 38/48, опубл. 30.07.1994). Толстолистовой прокат из такой стали отличается высокой коррозионной стойкостью, прочностью, вязкостью и свариваемостью. Однако его прочность при повышенной температуре может быть недостаточной. Кроме того, толщина плакирующего слоя - не более 16,7% от общей толщины может быть недостаточной для обеспечения требуемой коррозионной стойкости в листовом прокате малых толщин.

Аналогичными достоинствами и недостатками обладает двухслойная коррозионно-эрозионная сталь, состоящая из основного слоя, содержащего углерод, кремний, марганец, хром, никель, ниобий и железо при определенном соотношении компонентов и при толщине плакирующего слоя 8-12% от общей толщины (патент РФ 1584417, МПК С 22 С 38/48, опубл. 10.12.1996). Наиболее близки по химическому составу и уровню свойств для решения поставленной задачи двухслойные коррозионно-стойкие листовые стали по ГОСТ 10885-85 с основным слоем из теплоустойчивой стали 12ХМ, содержащей, %: углерод - не более 0,16; кремний 0,17-0,37; марганец 0,4-0,7; сера - не более 0,025; фосфор - не более 0,025; хром 0,8-1,1; молибден - 0,4-0,55 - и плакирующим слоем из коррозионно-стойкой стали (прототип). Такая двухслойная сталь обладает высокой коррозионной стойкостью во многих эксплуатационных средах, прочностью, в том числе при повышенных температурах в определенном интервале толщин, вязкостью и свариваемостью. Однако недостаточная прочность сцепления слоев может приводить к расслоениям как в процессе изготовления изделий, так и при их эксплуатации. То есть такая сталь из-за низкой прочности соединения слоев не гарантирует высокой технологичности и надежности. Отсутствие регламентации по нижнему пределу содержания в стали основного слоя может не обеспечить для листов больших толщин требуемую прочность, в том числе при повышенных температурах. Отсутствие регламентации по нижнему пределу содержания серы в стали плакирующего слоя не позволяет обеспечивать высокую стойкость против питтинговой коррозии в некоторых эксплуатационных средах.

Задачей изобретения является получение двухслойной коррозионно-стойкой листовой стали и изделий из нее, имеющих высокую прочность при нормальной и повышенной температурах, коррозионную стойкость, вязкость, свариваемость, а также высокую прочность сцепления слоев, обеспечивающую технологичность и надежность изделий.

Техническим результатом изобретения является повышение прочности двухслойной стали и изделий из нее при нормальной и повышенной температурах, коррозионной стойкости, технологичности и надежности при сохранении вязкости и свариваемости.

Технический результат достигается тем, что в двухслойной коррозионно-стойкой листовой стали, состоящей из основного слоя, содержащего углерод, кремний, марганец, фосфор, серу, хром, молибден, железо, и плакирующего слоя из коррозионно-стойкой стали, согласно изобретению в основном слое обеспечивают следующее соотношение компонентов, мас.%:

Углерод - 0,05-0,20

Кремний - 0,10-0,40

Марганец - 0,4-0,7

Фосфор - Не более 0,025

Сера - Не более 0,020

Хром - 0,8-2,5

Молибден - 0,2-1,0

Железо и неизбежные примеси - Остальное

при этом минимально допустимое содержание углерода в стали основного слоя определяется в зависимости от его толщины в готовом листе в соответствии с выражением:

Смин=0,0007Но.с.+0,053 (1),

где Смин - минимально допустимое содержание углерода в стали основного слоя, мас.%;

Но.с. - толщина основного слоя в готовом листе, мм;

прочность сцепления слоев не ниже прочности основного слоя, а содержание серы в стали плакирующего слоя не более 0,007 мас.%,

также тем, что изделие выполняют из указанной двухслойной коррозионно-стойкой листовой стали,

также тем, что плакирующий слой выполнен из стали следующего состава, мас.%:

Углерод - 0,05-0,2

Кремний - 0,2-0,8

Марганец - 0,4-2,5

Фосфор - Не более 0,040

Сера - Не более 0,007

Хром - 14-20

Никель - 7-12

Ниобий - Не более 1,5,

при этом минимально допустимое содержание ниобия определяется в зависимости от содержания углерода в соответствии с выражением:

(Nb)-7,5(С) (2),

где (Nb) - содержание ниобия в стали плакирующего слоя, мас.%;

(С) - содержание углерода в стали плакирующего слоя, мас.%.

а также тем, что изделие выполняют из указанной двухслойной коррозионно-стойкой листовой стали.

Суть изобретения состоит в следующем. Определенный химический состав стали основного слоя играет решающую роль в обеспечении механических свойств двухслойной стали и изделия из нее - прочности, в том числе при повышенных температурах, вязкости, а также свариваемости.

Содержание углерода и марганца в предлагаемых пределах позволяет получать требуемый уровень прочности стали и изделий без снижения свариваемости. Причем нижний предел содержания углерода должен назначаться более высоким при увеличении толщины листа в соответствии с выражением (1), так как в листах большей толщины, в частности толщиной 50-100 мм, труднее получить высокую скорость охлаждения после термической обработки и, следовательно, требуемую прочность. Поэтому прочность листов больших толщин обеспечивается повышенным содержанием углерода (0,9% и более) и, в меньшей степени, термической обработкой.

Содержание кремния в предлагаемых пределах определяет необходимую степень раскисленности стали, что важно, в частности, для обеспечения вязкости двухслойной стали и изделий из нее.

Ограничение содержания фосфора и серы также связано с необходимостью обеспечить определенный уровень вязкости.

Присутствие в стали хрома и молибдена обеспечивает требуемую теплоустойчивость стали, ее высокую прочность при повышенных температурах, что определяет возможность высокотемпературной эксплуатации изделий из двухслойной стали.

Высокая прочность сцепления слоев - не ниже прочности основного слоя, обеспечиваемая, в частности, использованием для получения двухслойной заготовки способа наплавки на заготовку основного слоя коррозионно-стойкого плакирующею слоя - позволяет производить с двухслойной листовой сталью при изготовлении изделий любые технологические операции: резку, гибку, сварку и др., не опасаясь расслоенией. Кроме того, высокая прочность сцепления исключает вероятность расслоений в процессе эксплуатации изделий. То есть качественное соединение слоев определяет высокую технологичность и надежность двухслойной стали и изделий из нее.

Ограничение содержания серы в любой коррозионно-стойкой стали плакирующего слоя обеспечивает повышенную коррозионную стойкость двухслойной стали и изделий из нее, в частности, стойкость против питтинговой коррозии в некоторых эксплуатационных средах.

Для обеспечения высокой коррозионной стойкости плакирующий слой выполняют также из хромоникелевой стали, стабилизированной ниобием.

Содержание углерода, хрома и никеля в предлагаемых пределах обеспечивает высокую стойкость двухслойной стали против общей коррозии во многих агрессивных средах, где традиционно используются хромоникелевые стали аустенитного класса.

Предложенное содержание кремния и марганца обеспечивает требуемую степень раскисленности стали плакирующего слоя, что также определяет его требуемую стойкость против общей и питтинговой коррозии.

Ограничение содержания примесей - серы и фосфора - положительно влияет на стойкость двухслойной стали и изделий из нее против питтинговой коррозии.

Предложенное содержание ниобия, а также его регламентация в зависимости от содержания углерода в соответствии с выражением (2) позволяет обеспечить стойкость двухслойной стали и изделий из нее, в том числе сварных швов, против межкристаллитной коррозии (МКК).

Пример

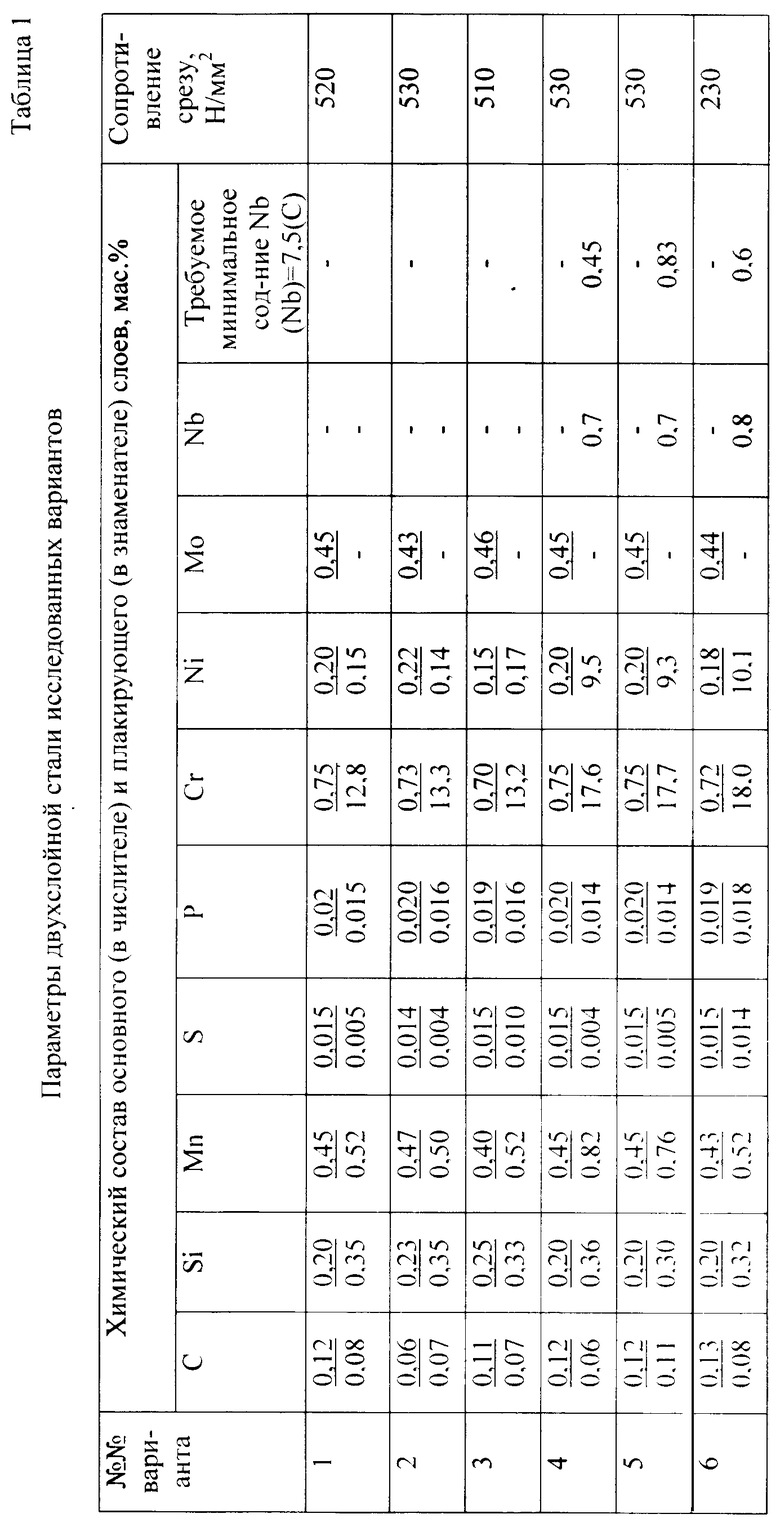

Всего было опробовано 6 вариантов двухслойной коррозионно-стойкой листовой стали, отличающихся химическим составом сталей основного и плакирующего слоев, технологией получения, определяющей прочность сцепления слоев (сопротивление срезу, определяемое по ГОСТ 10885). Указанные параметры для всех вариантов представлены в таблице 1.

Для вариантов 1-3 использовали сталь с основным слоем из стали предложенного состава и с отдельными отклонениями от предложенного состава с плакирующим слоем из коррозионно-стойкой стали типа 08Х13 (варианты 1-3) и плакирующим слоем из коррозионно-стойкой стали с ниобием предложенного состава (варианты 4-6). Двухслойные листы по вариантам 1-5 были прокатаны из заготовок, полученных с использованием метода электрошлаковой наплавки. При этом получена высокая прочность сцепления слоев (не ниже прочности основного слоя) - сопротивление срезу - 510-530 Н/мм2 и низкое содержание серы в стали плакирующего слоя - 0,004-0,005% (кроме варианта 3, где из-за низкой основности использованного флюса содержание серы получено 0,010%). Двухслойные листы по варианту 6 получали способом пакетной прокатки (совместной горячей деформации слоев), что привело к сравнительно низкой прочности сцепления слоев - 230 н/мм2 (существенно ниже прочности основного слоя) и к более высокому содержанию серы в стали плакирующего слоя. Все листы имели конечную толщину 32 мм. При этом толщина основного слоя составляла 28 мм. В соответствии с выражением (1) для всех вариантов минимальное содержание углерода в стали основного слоя должно составлять: Смин=0,0007•28+0.053=0,0726 мас.%. Для варианта 2 содержание углерода в основном слое - 0,06% было меньше нижнего предела, рассчитанного в соответствии с выражением (1). Для остальных вариантов содержание углерода соответствовало формуле изобретения. При использовании в качестве плакирующего слоя хромоникелевой стали, стабилизированной ниобием (варианты 4-6), для варианта 5 содержание Nb было ниже рассчитанного по выражению (2) - 0,7% вместо минимально допустимого 0,85%. В остальных случаях содержание ниобия соответствовало формуле изобретения.

Таким образом, п.1 формулы изобретения соответствовал вариант 1, п.2 -вариант 4.

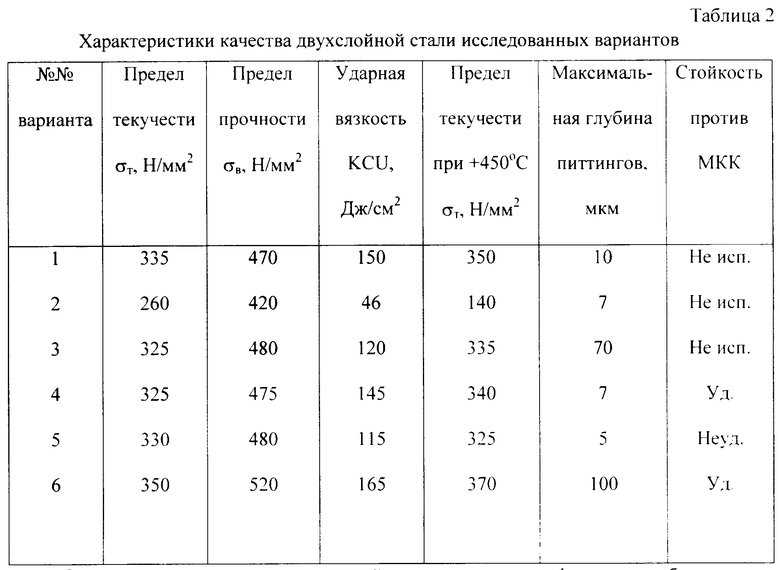

Полученные двухслойные листы подвергали комплексным механическим и коррозионным испытаниям. Механические испытания проводили по ГОСТ 10885-85 с определением предела текучести σт, предела прочности σв, ударной вязкости при комнатной температуре KCU. предела текучести при температуре +450oС.

Скорость общей коррозии в агрессивных средах, характерных для оборудования нефтеперерабатывающих заводов, для всех вариантов сталей не превышает 0,01 мм/год. Для испытаний на стойкость против питтинговой коррозии использовали нейтральный (рН 7,35) хлоридный раствор, содержащий 0,2 М NaCl: 0.2 М H3ВО3: 0,005 М Na2O7. Анодные потенциодинамические поляризационные кривые снимали при развертке потенциала со скоростью 0,2 мВ/с. В процессе испытаний проводили деаэрацию испытательного раствора продувкой азотом. Испытания проводили в НИФХИ им. Л. Я. Карпова с использованием стандартных методов (ГОСТ 9.912-89. Ст СЭВ 6446-88). Стойкость против питтинговой коррозии оценивали по максимальной глубине питтингов, образовавшихся в процессе испытаний.

Испытание на стойкость против межкристаллитной коррозии (МКК) проводили по ГОСТ 6032 методом АМУ.

Результаты механических и коррозионных испытаний сталей исследованных вариантов представлены в таблице 2.

Видно, что только варианты сталей, соответствующие формуле изобретения, обеспечивают высокий уровень механических свойств и коррозионной стойкости двухслойной стали.

Пониженное содержание углерода в стали основного слоя (вариант 2) приводит к недостаточно высоким значениям прочностных характеристик, особенно при повышенной температуре.

Повышенный уровень серы в стали плакирующего слоя (варианты 3 и 6) является причиной низкой стойкости против питтинговой коррозии: при этом максимальная глубина питтингов составляет 70-100 мкм в отличие от 5-10 мкм в остальных случаях.

Низкое содержание Nb в хромоникелевой стали (вариант 5) приводит к склонности плакирующего слоя к межкристаллитной коррозии.

Из стали, полученной по варианту 1, была изготовлена реакционная камера в установке висбрекинга для нефтеперерабатывающего завода. Из сталей, полученных по варианту 4 и 6, были изготовлены реакторы гидроочистки бензина.

При изготовлении оборудования из сталей, полученных по вариантам 1 и 4, помимо обеспечения требуемых механических свойств и коррозионной стойкости оборудования была отмечена также высокая технологичность двухслойных листов, отсутствие расслоений при резке, сварке и гибке, а также в процессе эксплуатации оборудования. Для варианта 6 при изготовлении оборудования наблюдались расслоения, которые привели к повышенному расходу двухслойной стали, дополнительному ремонту листов. При эксплуатации оборудования, полученного по варианту 6, также наблюдались расслоения, потребовавшие дополнительных ремонтов. То есть технологичность и надежность оборудования, полученного из двухслойной стали по варианту 6, недостаточно высоки.

Таким образом, использование настоящего предложения существенно повышает прочность коррозионно-стойкой двухслойной листовой стали и изделий, выполненных из нее, при нормальной и повышенной температуре, коррозионную стойкость, технологичность и надежность при сохранении вязкости и свариваемости.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАКИРОВАННАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЁ | 2002 |

|

RU2225793C2 |

| ПЛАКИРОВАННАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ ПОВЫШЕННОЙ ПРОЧНОСТИ | 2016 |

|

RU2632499C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ГОРЯЧЕКАТАНЫХ ЛИСТОВ | 2004 |

|

RU2255848C1 |

| СПОСОБ МОНТАЖА ТРУБОПРОВОДА ДЛЯ ТРАНСПОРТИРОВКИ АГРЕССИВНЫХ СРЕД | 2002 |

|

RU2222747C2 |

| СТАЛЬ ФЕРРИТНАЯ КОРРОЗИОННО-СТОЙКАЯ | 2002 |

|

RU2222633C2 |

| СПОСОБ ПРОИЗВОДСТВА БИМЕТАЛЛИЧЕСКОГО МАТЕРИАЛА С ПЛАКИРУЮЩИМ СЛОЕМ ИЗ КОРРОЗИОННО-СТОЙКОЙ ИЗНОСОСТОЙКОЙ СТАЛИ | 2015 |

|

RU2620409C1 |

| ПЛАКИРОВАННАЯ ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2015 |

|

RU2602585C1 |

| ПЛАКИРОВАННАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 1996 |

|

RU2115559C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОГО СЛИТКА | 2000 |

|

RU2193071C2 |

| ДВУХСЛОЙНАЯ ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 1991 |

|

RU2016912C1 |

Изобретение относится к металлургии, а именно к двухслойной коррозионно-стойкой листовой стали и изделиям, выполненным из нее, и может быть использовано для оборудования, работающего в агрессивных средах под давлением при повышенной температуре, например, в нефтеперерабатывающей, химической промышленности и других отраслях. Техническим результатом изобретения является повышение прочности двухслойной стали, изделий из нее при нормальной и повышенной температурах, повышение коррозионной стойкости, технологичности и надежности при сохранении уровня вязкости и свариваемости. Технический результат достигается тем, что предложена двухслойная коррозионно-стойкая листовая сталь, состоящая из основного и плакирующего слоя из коррозионно-стойкой стали. В основном слое обеспечивают следующее соотношение компонентов, мас.%: углерод 0,05-0,20; кремний 0,10-0,40; марганец 0,4-0,7; фосфор не более 0,025; сера не более 0,020; хром 0,8-2,5; молибден 0,2-1,0; железо и неизбежные примеси - остальное. При этом минимально допустимое содержание углерода в стали основного слоя определяют в зависимости от его толщины в готовом листе в соответствии с выражением: Смин=0,0007Но.с.+0,053, где Но.с.- толщина основного слоя в готовом листе, мм. Прочность сцепления слоев не ниже прочности основного слоя, а содержание серы в стали плакирующего слоя не более 0,007 мас.%. Изделие выполняют из указанной двухслойной коррозионно-стойкой листовой стали. При этом плакирующий слой выполнен из стали следующего состава, мас. %: углерод 0,05-0,12; кремний 0,2-0,8; марганец 0,4-2,5; фосфор не более 0,040; сера не более 0,007; хром 14-20; никель 7-12; ниобий не более 1,5. Минимальное допустимое содержание ниобия определяется в зависимости от содержания углерода в соответствии с выражением: (Nb)= 7,5 (С). 2 с. и 1 з.п. ф-лы, 2 табл.

Углерод - 0,06-0,20

Кремний - 0,10-0,40

Марганец - 0,4-0,7

Фосфор - Не более 0,025

Сера - Не более 0,020

Хром - 0,8-2,5

Молибден - 0,2-1,0

Железо и неизбежные примеси - Остальное

при этом минимально допустимое содержание углерода в стали основного слоя определяют в зависимости от его толщины в готовом листе в соответствии с выражением

Смин= 0,0007Но.с+0,053,

где Смин - минимально допустимое содержание углерода в стали основного слоя, мас. %:

Но.с- толщина основного слоя в готовом листе, мм;

прочность сцепления слоев не ниже прочности основного слоя, а содержание серы в стали плакирующего слоя не более 0,007 мас. %.

Углерод - 0,05-0,12

Кремний - 0,2-0,8

Марганец - 0,4-2,5

Фосфор - Не более 0,040

Сера - Не более 0,007

Хром - 14-20

Никель - 7-12

Ниобий - Не более 1,5

при этом минимально допустимое содержание ниобия определяют в зависимости от содержания углерода в соответствии с выражением

(Nb)= 7,5(С),

где (Nb) - содержание ниобия в стали плакирующего слоя, мас. %;

(С) - содержание углерода в стали плакирующего слоя, мас. %.

| Приспособление для заделки лопнувших мест в пожарных рукавах | 1928 |

|

SU10885A1 |

| Сталь листовая горячекатаная двухслойная коррозионно-стойкая | |||

| - М.: Издательство стандартов, 1985, с.5, табл.4 | |||

| ДВУХСЛОЙНАЯ ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 1991 |

|

RU2016912C1 |

| Двухслойная коррозионно-стойкая высокопрочная сталь | 1991 |

|

RU2004611C1 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ ЯДЕРНОГО РЕАКТОРА | 1998 |

|

RU2150151C1 |

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

Авторы

Даты

2003-03-27—Публикация

2000-06-07—Подача