Изобретение относится к обработке металлов комбинированными способами, а именно к сварке с последующим пластическим деформированием, и может быть использовано для изготовления из пруткового материала или проволоки ажурных решетчатых столбов, которые могут быть использованы как в качестве арматуры для железобетона и других композиционных материалов (в том числе при изготовлении конструкций, применяемых в сейсмоопасных районах), так и в качестве самостоятельных несущих и декоративных элементов.

Известен способ изготовления проволочных каркасов, применяемых в качестве арматуры для железобетонных столбов и труб, по которому спираль из проволоки (арматуры) навивается с заданным шагом вокруг продольных арматурных стержней [см. СНиП 2.03.01-84* Бетонные и железобетонные конструкции, п. 3.22, п.5.24].

Недостаток способа в низкой технологичности, сильно затрудняющей его автоматизацию. Кроме того, данная конструкция решетчатого каркаса не позволяет использовать его в качестве самостоятельного конструктивного либо декоративного элемента.

Известен способ изготовления строительных элементов типа колонн, используемых при возведении каркасных зданий в сейсмически опасных районах, где продольная и поперечная спиральная арматура объединена в пространственный каркас, при этом продольная спиральная арматура укладывается на всю длину строительного элемента, а между ее витками укладывается поперечная спиральная арматура [см. патент РФ 2008411, МПК Е 04 С 3/34]. Изготовленный по данному способу арматурный каркас предназначен для удержания осколков бетона в связанном состоянии при разрушении железобетонной конструкции в результате сейсмического или другого воздействия.

Недостаток способа заключается в отсутствии упругой связи между спиральными элементами, что приводит к резкому снижению несущей способности конструкции при превышении допустимой деформации в результате сейсмического или иного воздействия, а также в низкой технологичности изготовления арматурного каркаса и невозможности применения проволочного каркаса такого типа в качестве самостоятельного конструктивного элемента.

Наиболее близким к предлагаемому является способ изготовления арматурных каркасов для железобетонных колонн, включающий намотку арматурных спиралей вплотную друг к другу с последующим их объединением поперечными связями - хомутами. При этом спирали навивают с заданным шагом с взаимно встречным направлением навивки, чтобы получить перекрещивание витков соседних спиралей, в результате получается решетчатая конструкция с формой ячеек решетки, близкой к ромбической. Внутри спиралей располагается продольная арматура с креплением преимущественно на прихватках к спиралям, предназначенная для надежной фиксации спиралей в проектном положении [см. патент РФ 2059052, МПК Е 04 С 3/34].

Недостаток способа заключается в низкой технологичности изготовления арматурного каркаса и невозможности применения проволочного каркаса такого типа в качестве самостоятельного конструктивного элемента. Каркасы такого типа, как правило, изготавливаются непосредственно на стройплощадке для того, чтобы избежать складирования и транспортировки.

Задачей настоящего изобретения является получение высокотехнологичного в массовом производстве, ажурного решетчатого конструктивного элемента, который может быть использован как в качестве арматуры, повышающей сейсмоустойчивость железобетона, так и в качестве самостоятельного несущего и (или) декоративного элемента конструкции, обладающего энергопоглощающими свойствами при воздействии нагрузок, приводящих к деформации конструкции, к тому же элемент должен легко складироваться и транспортироваться от места серийного производства до места установки и эксплуатации.

Поставленная задача решается тем, что предлагаемый способ, включающий навивку спирали из проволоки, отличается тем, что витки спирали укладывают вплотную друг к другу, а затем сваривают между собой в заданных точках шовной сваркой для формирования из витков спирали ячеек решетки, порядок размещения сварных швов выбирают, исходя из требуемой формы получаемых ячеек, их взаимного расположения, геометрии и механических свойств решетчатого столба; полученную заготовку затем растягивают в осевом направлении с требуемым коэффициентом растяжения.

Кроме того, возможен способ получения конических и фигурных ажурных столбов. Для получения столбов с фигурной образующей спираль наматывают из витков различного диаметра, расположенных вплотную друг к другу, затем витки сваривают в заданных точках, чтобы сформировать ячейки решетки, а при вытягивании на конструкцию накладывают съемные вспомогательные элементы (например, крючки, захваты, тросовые связки), ограничивающие коэффициент растяжения на требуемых участках решетчатого столба.

Кроме того, возможен способ, отличающийся от вышеописанных тем, что вместо спирали используют набор замкнутых кольцевых заготовок, выполняющих роль витков спирали.

Изобретение поясняется чертежами.

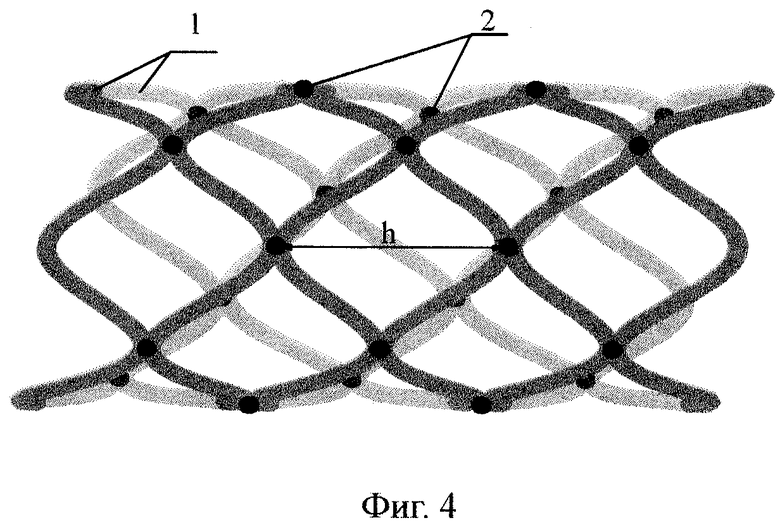

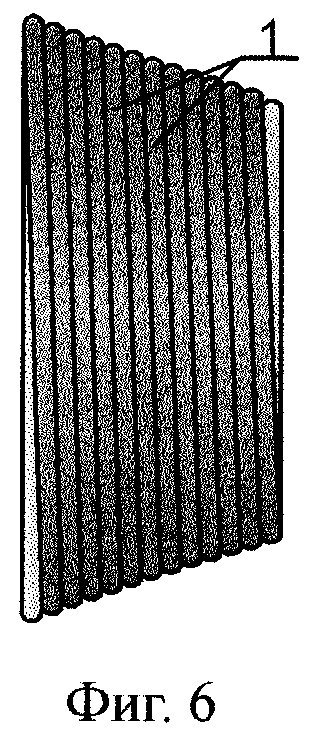

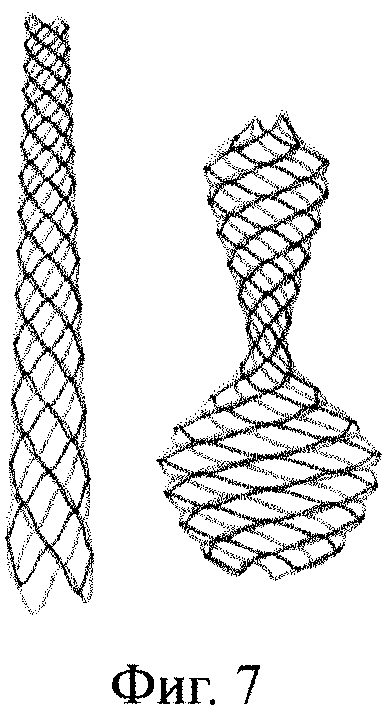

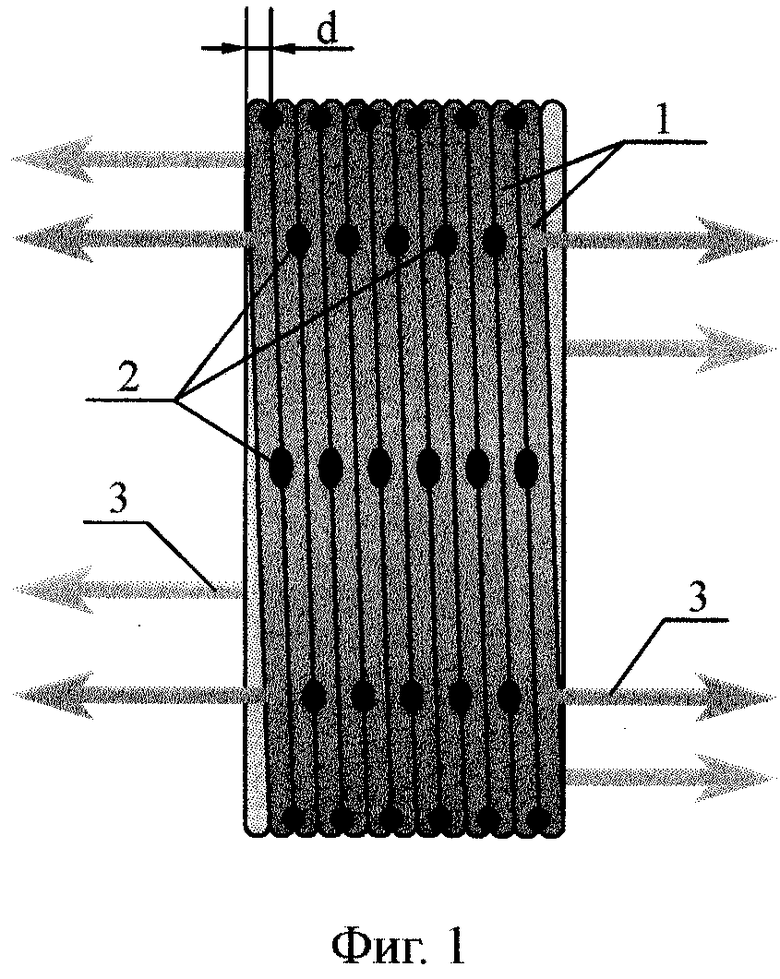

На фиг. 1 показан вид сбоку; на фиг.2 - вид сверху сваренной спиральной заготовки для решетчатого ажурного столба; на фиг.3 и фиг.4 - фрагменты готовых столбов, получаемые при различных коэффициентах растяжения; на фиг.5 - зависимость усилия, необходимого для растяжения цилиндрического столба от коэффициента растяжения; на фиг. 6 - пример расположения витков спирали с переменным диаметром для получения ажурного решетчатого столба конической формы; на фиг. 7 - примеры ажурных сварных столбов с фигурной образующей, где:

1 - витки проволочной спирали;

2 - сварные швы;

3 - схема приложения сил при растяжении конструкции;

d - диаметр проволоки;

h - продольный размер ячеек решетчатого столба;

F - сила, необходимая для растяжения столба;

k - коэффициент растяжения, равный h/2d.

В соответствии с чертежами, сначала из проволоки наматывают спираль 1, витки которой расположены вплотную друг к другу, при этом возможна как цилиндрическая форма спирали (см. фиг. 1), так и коническая (см. фиг.6) либо другая фигурная форма образующей спирали, включая спираль Архимеда. Единственным ограничением на форму образующей спирали, состоящей из витков переменного диаметра, является необходимость располагать соседние витки вплотную друг к другу. Затем соседние витки спирали сваривают между собой прерывистыми швами 2, располагая их так, чтобы сформировать ячейки решетки, требуемой формы и размера. При этом следует уделять внимание согласованности размеров ячеек при переходе на следующий виток, особенно при изготовлении столбов с фигурной образующей. В результате получается заготовка, удобная для хранения и транспортировки. Затем полученную заготовку растягивают в осевом направлении. Для этого к крайним виткам заготовки в точках, определяемых рисунком решетки, прикладываются растягивающие усилия 3. При правильном выборе схемы приложения растягивающих усилий 3 во время растяжения столба цилиндрической формы равномерное перераспределение растягивающих усилий по внутренним витками спирали происходит естественным образом за счет упругих свойств проволоки. При растяжении столба с фигурной образующей (см. фиг.6, 7) различные участки столба имеют различную жесткость, в связи с чем для получения требуемой геометрической формы столба и заданного рисунка составляющей его решетки необходимо ограничивать коэффициент растяжения участков с пониженной жесткостью. Для этого при растяжении в требуемых местах устанавливаются жесткие либо упругие вспомогательные элементы (например, крючки, захваты, тросовые связки), ограничивающие коэффициент растяжения требуемых участков фигурного столба. Указанные съемные вспомогательные элементы необходимы только для формирования геометрии столба во время его растяжения и не являются частью самого ажурного решетчатого столба.

Изготовление ажурного столба из одной спирали без использования продольных элементов значительно повышает технологичность изготовления столбов, что позволяет наладить крупносерийное производство таких конструктивных элементов. Возможность растяжения конструкции на месте установки решает проблемы складирования и транспортирования конструкций такого типа. Использование для соединения смежных витков спирали шовной сварки нижним швом "в лодочку" значительно повышает прочность соединения по сравнению с описанными выше аналогами, в которых используется либо контактная сварка, либо скрутка проволокой в местах пересечения продольных и спиральных элементов. Такое отличие, а также высокая степень эстетичности составляющих столб ячеек значительно расширяет область применения предлагаемой конструкции и превращает ее в самостоятельный конструктивный элемент, который может быть использован как в качестве арматуры для железобетона, так и в качестве отдельного несущего и(или) декоративного элемента. Предлагаемая конструкция ажурного растяжимого столба обладает способностью сохранять нагрузочную способность в широком диапазоне деформаций и плавно увеличивать жесткость с ростом коэффициента растяжения. Это связано с тем, что в процессе растяжения столба происходит изменение как формы ячеек решетки, приводящее к изменению распределения нагрузки на различные участки проволочной спирали, так и свойств проволоки, связанное с явлением наклепа металла при его деформации. Общий вид зависимости усилия, необходимого для растяжения цилиндрического столба, показан на фиг. 5. Из графика видно, что выбором коэффициента растяжения можно задавать как жесткость, так и запас прочности столба. При этом, используя проволоку различного диаметра и выбирая различные схемы расположения сварных швов, можно получить широкую гамму заготовок для столбов, работающих в различных диапазонах прикладываемой нагрузки. Описанный выше процесс изменения механических свойств столба является необратимым, в результате чего жесткость столба на сжатие значительно превосходит жесткость на растяжение. Эти свойства позволяют использовать столбы для армирования железобетонных конструкций в сейсмически опасных районах, а также в качестве энергопоглощающего ограждения автострад, значительно повышающего безопасность движения. Кроме того, возможность получения из заготовки одного типоразмера конструктивных элементов, различающихся как по размеру, так и по механическим характеристикам (за счет варьирования коэффициента растяжения, в соответствии с которым изменяется жесткость элемента), значительно расширяет область применения данного конструктивного элемента, особенно при создании малых архитектурных форм.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ РЕШЕТЧАТЫХ КОНСТРУКЦИЙ | 2004 |

|

RU2271915C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕШЕТОК | 2000 |

|

RU2183542C1 |

| АРМАТУРНЫЙ КАРКАС И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2530074C1 |

| АРМАТУРНЫЙ КАРКАС, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ЗАГОТОВКИ АРМАТУРНОГО КАРКАСА | 2000 |

|

RU2198272C2 |

| ЗАЩИТНАЯ ПРЕГРАДА | 1995 |

|

RU2087643C1 |

| ВЕРТИКАЛЬНЫЙ СТРОИТЕЛЬНЫЙ ЭЛЕМЕНТ | 1992 |

|

RU2008411C1 |

| СТРОИТЕЛЬНЫЙ ЭЛЕМЕНТ | 1991 |

|

RU2121046C1 |

| СПОСОБ АРМИРОВАНИЯ МОНОЛИТНЫХ И СБОРНЫХ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ | 2018 |

|

RU2716182C1 |

| Способ изготовления пространственного арматурного каркаса | 1988 |

|

SU1710681A1 |

| Железобетонная безнапорная труба | 1988 |

|

SU1721374A1 |

Способ может быть использован при изготовлении арматуры, для сейсмоустойчивых железобетонных конструкций, а также самостоятельных конструктивных и декоративных элементов. Витки спирали заготовки или замкнутые кольца укладывают вплотную друг к другу и сваривают между собой в заданных точках. Порядок их выполнения выбирают, исходя из требуемой формы ячеек решетки, их взаимного расположения, геометрии и механических свойств решетчатого столба. Полученную заготовку растягивают в осевом направлении с требуемым коэффициентом растяжения. Спираль можно наматывать с переменным диаметром витков. При растягивании могут быть использованы съемные вспомогательные элементы, ограничивающие коэффициент растяжения на заданных участках спирали. 2 с. и 1 з.п.ф-лы, 7 ил.

| RU 2059052 C1, 27.04.1996 | |||

| Установка для навивки арматуря в виде спирали | 1976 |

|

SU559014A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕЛЕВЫХ СИТ-ТЕЛ ВРАЩЕНИЯ | 1991 |

|

RU2092265C1 |

| Способ кодового уплотнения сигналов в асинхронно-адресных системах передачи дискретной информации | 1985 |

|

SU1358101A1 |

| US 4372351, 08.02.1983. | |||

Авторы

Даты

2003-04-10—Публикация

2001-10-31—Подача