Изобретение относится к обработке деталей давлением и направлено на повышение качества правки.

Известны правочные штампы, включающие в себя цанги или втулки для фиксации участков деталей в штампах. Но, к примеру, в отливках из ковкого чугуна после отжига, размеры относительно номинальных могут колебаться от нуля до 2% роста.

Кроме этого, колеблются размеры и от специфичности литейного производства (раздутие, пригар, состояние влажности формовочной смеси и др.). Эти факторы влияют на возможность жестко фиксировать в известных конструкциях штампов концевые (хвостовые) части отливок, расположенных перпендикулярно к коробке или фланцу их (например, отливка картера руля для автомобиля "Урал" (чертеж - 375-3401015), что приводит к недоправке ее, а следовательно, к непригодности.

Известен ковочный штамп по а.с. 467777 (кл. В 21 13/02), состоящий из верхней и нижней половин со смонтированными на нижней части пуансоном и выталкивателем.

Поковка представлена здесь в виде хвостовой трубчатой части и фланцевой части.

Фиксация концевой части заготовки здесь обеспечивается вставкой, опирающейся на кольцевую плиту.

Вставка имеет соответствующую поковке конфигурацию в виде центрального отверстия, поковка из которого удаляется выталкивателем.

Имея в виду, что отливка колеблется в размерах, то в стабильный размер отверстия она в ряде случае не войдет, а если войдет при соответствующем зазоре, то надежно фиксирована быть не может.

В связи с этим данная конструкция штампа не обеспечит поставленные задачи для правки отливок.

Известен штамп преимущественно для правки деталей криволинейной формы (см. а. с. 1232354; МКИ В 21 13/02), содержащий верхнюю и нижнюю плиты со смонтированными на них рабочими инструментами и средством ориентации обрабатываемых деталей в виде двух роликов конической формы, между которыми зажимается хвостовая часть детали.

Данное устройство может обеспечить захват хвостовой части только по двум параллельным направлениям, а не круговой охват, что не обеспечит перпендикулярность хвостовой части при правке к коробчатой (фланцевой) части отливки, а следовательно, данная конструкция штампа поставленной задачи не решает.

Кроме этого, между роликами устанавливается стабильный рабочий размер вместо необходимости получения переменного размера в зависимости от каждой отдельно отливки.

Наиболее близким аналогом изобретения является правочный штамп по а.с. SU 1232354 (В 21 J 13/02, 1986), содержащий верхний и нижний башмаки, верхнюю и нижнюю матрицы. Но это изобретение не может обеспечить полностью решение задачи надежной фиксации хвостовой части изделия с колеблющимися размерами как по ширине, так и длине, так как в нем отсутствует автоматическая регулировка зажатого предмета по длине, а следовательно, не будет надежного зажима по ширине, что недопустимо.

Техническим результатом изобретения является жесткая фиксация хвостовой части изделия (отливки) независимо от колебаний ее размеров по ширине и длине.

Поставленный результат достигается тем, что в известном правочном штампе, содержащем верхний и нижний башмаки, верхнюю и нижнюю матрицы, новым является то, что он снабжен цангой с конусной наружной поверхностью, цилиндрическим стаканом и эластичными пластинами, при этом башмак имеет внутреннюю цилиндрическую поверхность, а стакан - внутреннюю конусную, переходящую в цилиндрическую поверхность, и стакан установлен в нижний башмак из условия сопряжения с ним по цилиндрической поверхности, цанга размещена в стакане и сопряжена с ним по конусной наружной поверхности и имеет форму концевой части выправляемого отверстия, при этом цанга и стакан подпружинены посредством эластичных пластин и установлены с возможностью осевого перемещения.

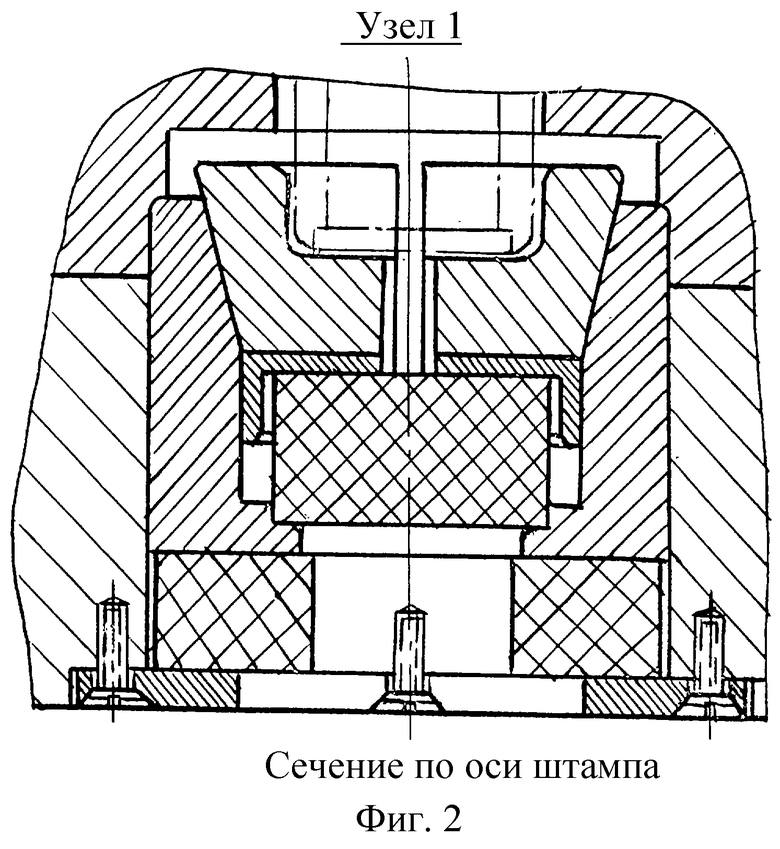

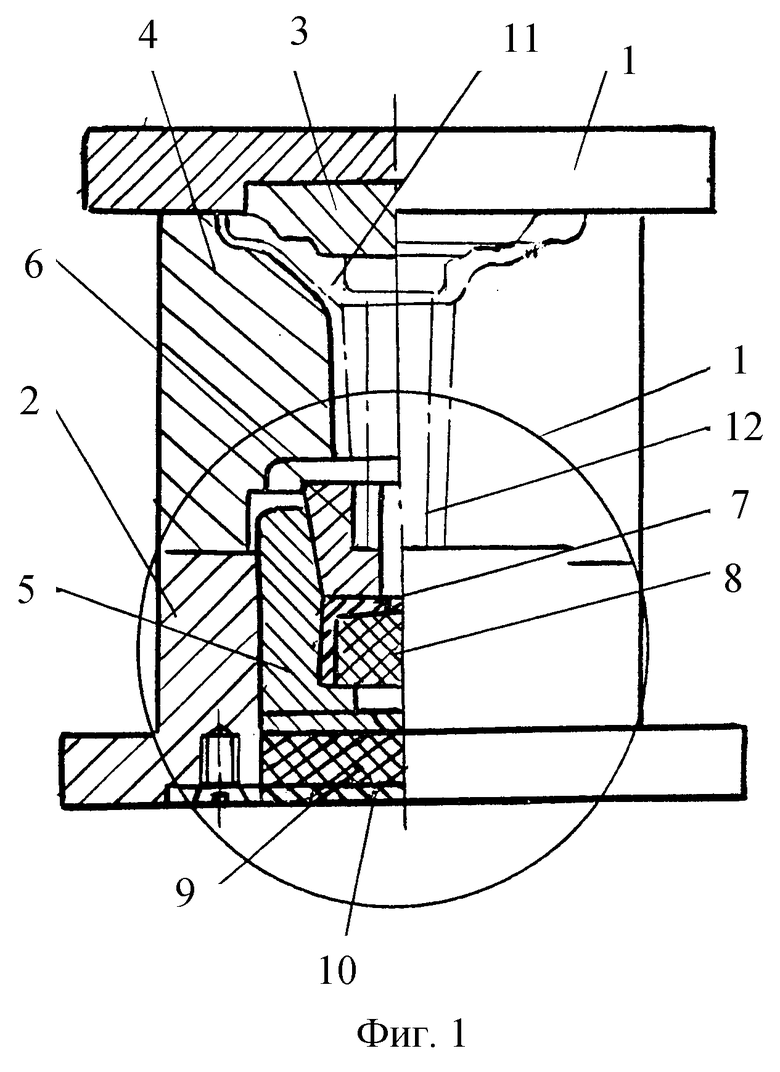

На фиг. 1 показан общий вид правочного штампа; на фиг.2 - узел 1 - сечение по оси штампа в районе узла 1.

Правочный штамп состоит из башмаков: верхнего 1 и нижнего 2, собранных с матрицами: верхний 3 и нижний 4. В нижний башмак 2 включен стакан 5, контактирующий внутренней конусной поверхностью с цангою 6, лежащей на коробке 7, подпружиненной эластичной пластиной 8.

Стакан 5 по основанию подпружинен эластичной пластиною 9, лежащей на закрепленной к башмаку 2 планке 10.

Правочный штамп работает следующим образом.

Коробленное изделие 11 вкладывается в нижнюю матрицу 4 хвостовой частью 12 вниз, торец который упирается в дно цанги 6, подпружиненной пластиной 8 через коробку 7, что обеспечивает приподнятие изделия 11 над нижней частью штампа. Стакан 5 находится в максимальном положении по высоте.

С началом правки и давлением торца хвостовой части изделия 12 на торец отверстия цанги 6 цанга опускается вниз, уменьшается по диаметру и охватывает своими секторами концевую часть 12 изделия 11. В случае получения увеличенных размеров по толщине и длине концевой части 12 изделия 11 цанга 6 расположится несколько выше расчетного размера по высоте и давлением на стакан 5 внешней поверхностью соответственно его опустит на нужный размер, предупреждая жесткий распор между концевой и коробчатой частями изделия, что устранит поломку изделия 11.

С окончанием правки стакан 5 поднимается в исходное положение, а цанга 6 под действием упругого элемента раскрывается, обеспечивая свободный выем изделия 11 из штампа.

Затем операция повторяется.

В Литейном цехе 1 ОАО "Уральский автозавод", правочные штампы: МПШ-942 для отливок корпуса руля (Изд. 375-3401015) и МПШ-1500 для отливок крышки подшипника (изд. 236-1701040-А2) предлагаемой конструкции находятся в опытном производстве; результат - положительный, перпендикулярность хвостовой части отливки к коробчатой гарантируется.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРАВОЧНЫЙ ШТАМП ДЛЯ ПУСТОТЕЛЫХ ИЗДЕЛИЙ | 1994 |

|

RU2090294C1 |

| ПРАВОЧНЫЙ ШТАМП КОНТАКТНОГО ДЕЙСТВИЯ | 1994 |

|

RU2090295C1 |

| ПРОТЯЖКА ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ В ЛИТЫХ ИЗДЕЛИЯХ | 1995 |

|

RU2106938C1 |

| ХВОСТОВОЙ РЕДУКТОР ТРАНСМИССИИ ВЕРТОЛЕТА | 2005 |

|

RU2280594C1 |

| КОНИЧЕСКАЯ ОПРАВКА ДЛЯ СЕКТОРНЫХ ПУАНСОНОВ | 1993 |

|

RU2074043C1 |

| ПРАВОЧНЫЙ ШТАМП ДЛЯ ИЗДЕЛИЙ КРИВОЛИНЕЙНОЙ ФОРМЫ | 1993 |

|

RU2071847C1 |

| КОМБИНИРОВАННЫЙ ШТАМП | 1991 |

|

RU2021069C1 |

| ЗАГОТОВКА ОБОЛОЧКИ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2209705C2 |

| ЗАГОТОВКА ОБОЛОЧКИ БИМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2176569C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА ПОЛЫХ КОЛЬЦЕВЫХ СТАКАНОВ | 1992 |

|

RU2071864C1 |

Изобретение относится к обработке изделий давлением. Штамп в зоне расположения хвостовой части изделия содержит узел, состоящий из цанги, охватывающей концевую часть изделия, взаимодействующей по наружной конусной части со стаканом, размещенным в нижнем башмаке. Стакан и цанга подпружинены эластичными пластинами. При правке изделия стакан регулирует нужное расположение по высоте цанги, обеспечивая надежный захват ею концевой части изделия и ее перпендикулярность к фланцевой или коробчатой части изделия. Изобретение позволяет обеспечить жесткую фиксацию хвостовой части изделия, повысив тем самым его качество. 2 ил.

Правочный штамп, содержащий верхний и нижний башмаки, верхнюю и нижнюю матрицы, отличающийся тем, что он снабжен цангой с конусной наружной поверхностью, цилиндрическим стаканом и эластичными пластинами, башмак имеет внутреннюю цилиндрическую поверхность, а стакан - внутреннюю конусную, переходящую в цилиндрическую поверхность, и установлен в нижний башмак из условия сопряжения с ним по цилиндрической поверхности, цанга размещена в стакане, сопряжена с ним по конусной наружной поверхности и имеет форму концевой части выправляемого отверстия, при этом цанга и стакан подпружинены посредством эластичных пластин и установлены с возможностью осевого перемещения.

| Штамп преимущественно для правки деталей криволинейной формы | 1984 |

|

SU1232354A1 |

| Способ крепления вкладышей в штампах для высадки и объемной штамповки | 1959 |

|

SU140308A1 |

| Штамп для прошивки и правки заготовок | 1985 |

|

SU1303242A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФИДА МЕТАЛЛА | 1996 |

|

RU2112743C1 |

Авторы

Даты

2003-04-10—Публикация

2000-01-18—Подача