Изобретение относится к конструкциям вспомогательных устройств и оснастки, предназначенных для применения при обработке любых поверхностей.

Известно устройство для полирования поверхностей, включающее корпус со шпинделем, несущим абразивный круг [1].

Недостатком этого устройства является не высокая производительность, узкие технологические возможности, а именно для обработки вращающихся деталей, и невозможность изменить направление следа обрабатываемого зерна абразива по отношению к следу предыдущей обработки.

Известно устройство для полирования поверхностей, включающее корпус со шпинделем, несущим абразивный круг, причем оно снабжено оправкой с перпендикулярными оси шпинделя направляющими для перемещения корпуса, выполненного подпружиненным относительно оправки и снабженного подпружиненным стержнем, установленным параллельно направляющим с возможностью постоянного контакта со шпинделем, при этом оправка снабжена ограничителями хода корпуса [2].

Недостатком этого устройства является низкая производительность и качество из-за недостаточной скорости круга, узкие технологические возможности, а именно для обработки вращающихся деталей, и невозможность изменить направление следа обрабатываемого зерна абразива по отношению к следу предыдущей обработки.

Задачей изобретения является повышение производительности и качества обработки, расширение технологических возможностей и обеспечение изменения направления следа обрабатываемого зерна абразива по отношению к следам предыдущей обработки.

Поставленная задача решается с помощью предлагаемого устройства для полирования поверхностей, включающее оправку, несущую абразивный круг, причем оправка снабжена втулкой, являющейся внутренним кольцом роликового радиального игольчатого подшипника, у которой оси наружной и внутренней поверхностей выполнены под углом α и пересекаются в центре симметрии, косыми шайбами, у которых торцы выполнены под углом α друг к другу, абразивным кругом, который выполнен на гибкой (резиновой, каучуковой, вулканитовой и т. п. ) основе и, который установлен на наружном кольце подшипника под углом α к плоскости перпендикулярной оси вращения, при этом угол α определяется по формуле

α<arcsin(Bк/Dк), град,

где Bк и Dк - соответственно высота и наружный диаметр абразивного круга, мм.

При этом устройство снабжено усеченным под углом α к плоскости перпендикулярной оси вращения круговым кольцом, закрепленным на торце круга соосно оси оправки и двуплечим рычагом, шарнирно в кронштейне установленном на оправке, одним плечом контактирующим с внутренней поверхностью кольца, другое плечо снабжено винтом, ввернутым в оправку, и амортизационной пружиной.

Кроме того, оправка устанавливается на расстоянии Н от обрабатываемой поверхности и вращается с частотой No, определяемые соответственно по формулам:

H = 0,5[(D

No≥Nд[2πDк/Lmax], мин-1,

где Nд - частота вращения детали, мин-1;

Lmax - максимальная дуга контакта круга и детали, мм.

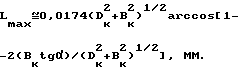

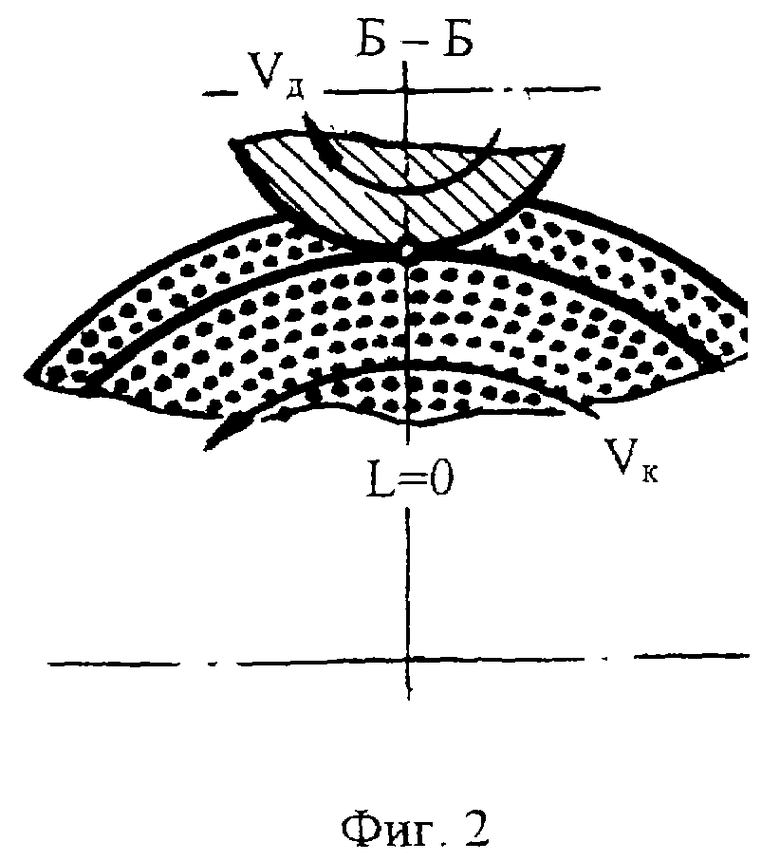

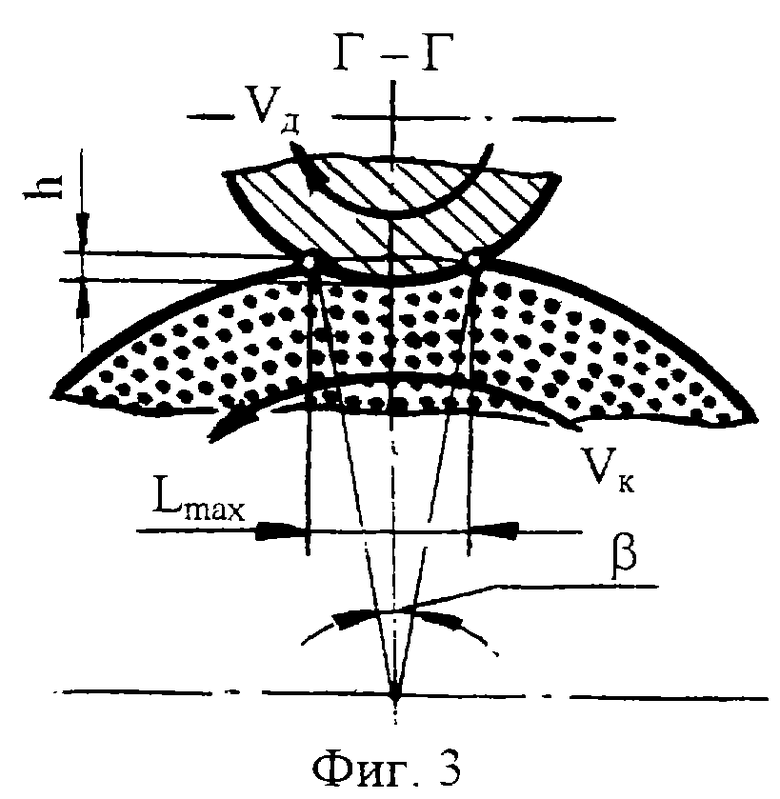

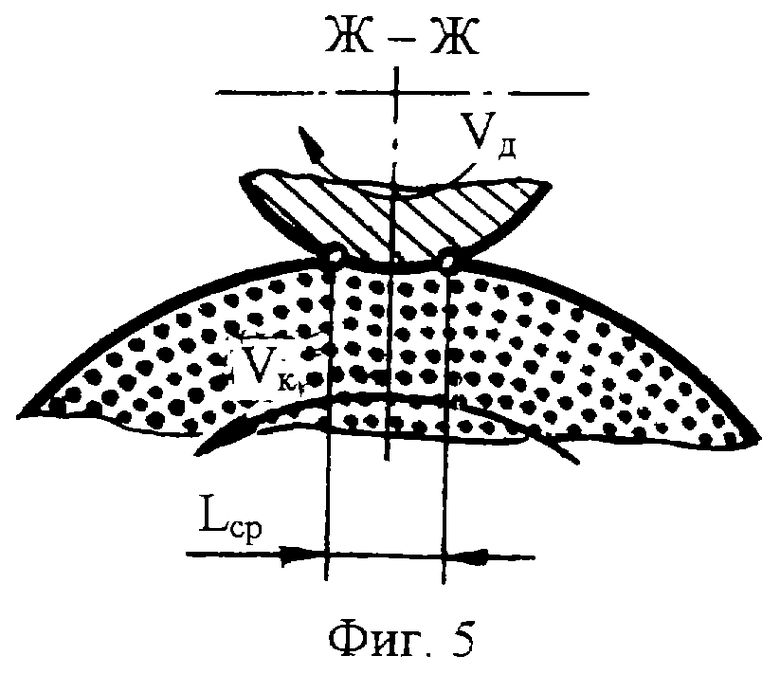

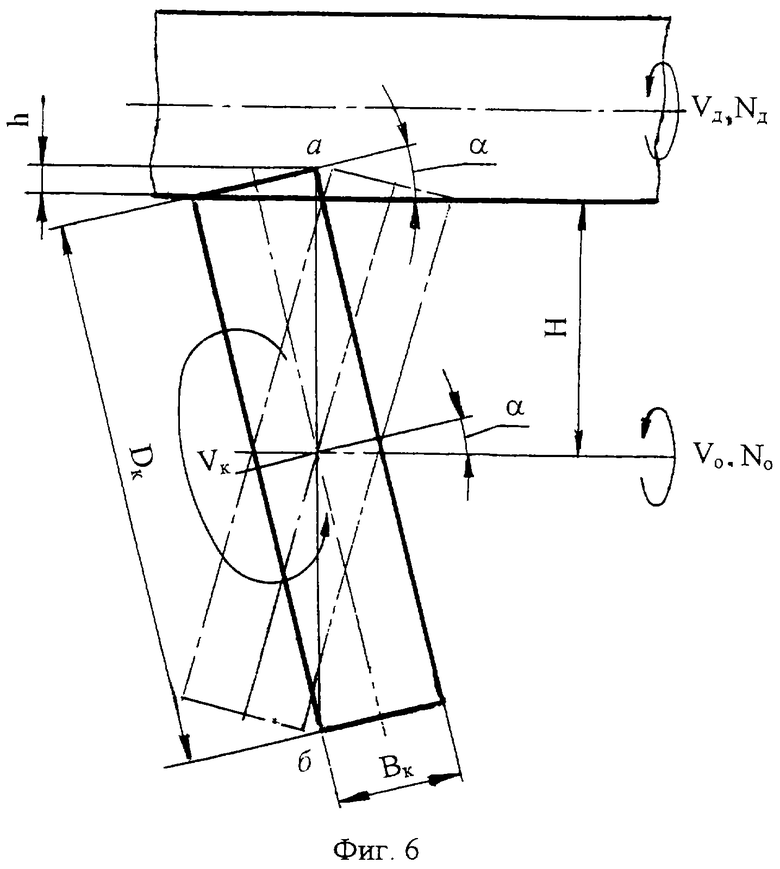

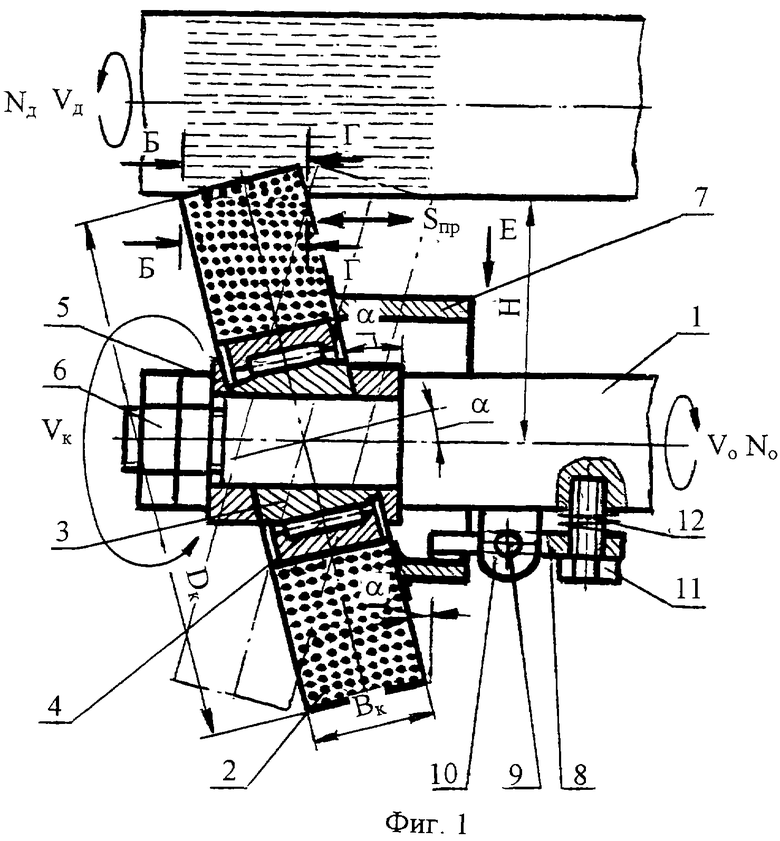

На фиг.1 изображено предлагаемое устройство, общий вид, продольный разрез; на фиг. 2 - сечение Б-Б на фиг.1; на фиг.3 - сечение Г-Г на фиг.1; на фиг.4 - общий вид устройства, круг повернут на 90o по отношению к фиг.1, вид по Е на фиг.1; на фиг.5 - сечение Ж-Ж на фиг.4; на фиг.6 - схема к расчету расстояния Н от оси оправки до обрабатываемой поверхности.

Устройство для полирования как вращающихся, так и невращающихся поверхностей содержит оправку 1, несущую абразивный круг 2, которая снабжена втулкой 3, являющейся внутренним кольцом подшипника 4, например, роликового радиального игольчатого подшипника, позволяющего уменьшить радиальные размеры, обеспечить длительный ресурс работы и воспринимать как радиальные, так и осевые нагрузки.

Оси наружной и внутренней поверхностей втулки 3 выполнены под углом α и пересекаются в центре симметрии. Втулка 3 закреплена на оправке 1 между косыми шайбами 5 с помощью гаек 6. Торцы косых шайб 5 выполнены под углом α друг к другу.

Абразивный круг 2 выполнен на гибкой, например, резиновой, каучуковой, вулканиторой и т.п. основе и установлен на наружном кольце подшипника 4 под углом α к плоскости перпендикулярной оси вращения, при этом угол α определяется по формуле:

α<arcsin (Вк/Dк), град,

где Вк и Dк - соответственно высота и наружный диаметр абразивного круга, мм.

При этом оси периферийной режущей цилиндрической поверхности круга и его отверстия совпадают.

Предлагаемое устройство снабжено усеченным под углом α к плоскости перпендикулярной оси вращения круговым кольцом 7, закрепленным на торце круга 2 соосно оси оправки 1, и двуплечим рычагом 8, шарнирно установленным на оси 9 в кронштейне 10 на оправке 1.

Одним плечом рычаг 8 контактирует с внутренней поверхностью кольца 7, другое плечо - снабжено винтом 11, который ввернут в оправку 1, и поджато амортизационной пружиной 12.

Для эффективной работы устройства ось оправки 1 устанавливается на расстоянии Н от обрабатываемой поверхности, которое меньше радиуса круга, и определяется из следующих соображений. Стрела h сегмента контакта круга и детали (фиг.3 и 6) с достаточной степенью точности равна

h≅Bкtgα.

Диагональный диаметр аб равен

aб=(Dк 2+Вк 2)1/2.

При этом

H=0,5аб-h.

Подставив значения аб и h, получим формулу для расчета расстояния от оси оправки до обрабатываемой поверхности

H = 0,5[(D

При таком расстоянии, которое меньше радиуса круга, равное Dк/2, периферийная часть круга будет охватывать поверхность детали, как это видно на фиг. 3 и 5. Длина дуги схватывания L, т.е. контакта круга и детали для различных поперечных сечений круга различна и зависит от угла наклона круга и его диаметра. Она изменяется от L=0 (фиг.2) у левого торца, согласно фиг.1, до Lmах (фиг.3) - у правого торца и определяется по формуле [3]:

Lmax≅0,0174(аб/2)β, мм,

где β - центральный угол дуги контакта круга и детали, град.

Величина угла β определяется из формулы h=(1-cosβ/2) аб/2 [3], при подстановке всех найденных выше значений:

β = 2arccos[1-2(Bкtgα)/(D

Подставляя значение аб, найденное выше, определим

При прохождении кругом нулевого угла наклона (фиг.4) длина дуги контакта Lcp (фиг.5) будет меньше Lmax и определяется по формуле:

Lср≅0,0174Dкarccos[1-2(Bкtgα)/(D

Как видно из конструкции, устройство работает в двух режимах:

- режим работы без проскальзывания круга относительно детали;

- режим работы с проскальзыванием круга относительно обрабатываемой поверхности детали.

В режиме без проскальзывания круга относительно детали устройство работает следующим образом.

При вращении детали круг 2 получает вращательное движение от наружной поверхности ее за счет сил трения.

Благодаря наклону круга 2, его свободному вращению на подшипнике 4 и принудительному вращению втулки 3 с угловым смещением, частота вращения круга 2 будет определяться частотой вращения обрабатываемой детали, т.е. деталь будет вести круг,

Vд=Vк,

при этом абразивное зерно, находящееся на периферийной режущей части круга, при соприкосновении с деталью будет совершать резание при своем продольном перемещении по обрабатываемой поверхности и оставлять продольные риски, как это видно на фиг.1.

Для эффективного резания в данном продольном направлении необходимо соблюсти условие, при котором за пол-оборота оправки 1 круг 2, совершая колебательное движение в одном направлении, например, слева направо, или справа налево, его периферийное режущее абразивное зерно будет находиться в зоне дуги контакта L.

Обозначим за То - время продольного перемещения абразивного зерна, находящегося в зоне дуги контакта, зависящее от скорости и частоты вращения оправки, которое определяется по формуле:

Т0= 0,5 N0, мин,

где No - частота вращения оправки, мин-1.

Время поворота детали Тд на величину дуги контакта Lmax определяется по формуле:

Tд = Lmax/(NдπDк), мин

где Nд - частота вращения детали, мин-1.

Для соблюдения упомянутого условия необходимо равенство

То=Тд, мин.

Подставляя найденные значения и упрощая, получим формулу соотношения частот вращения детали и оправки для эффективного полирования:

No≥Nд[2πDк/Lmax], мин-1.

Во втором режиме - режиме работы с проскальзыванием круга относительно обрабатываемой поверхности детали, устройство работает следующим образом.

При вращении детали круг 2 получает вращательное движение от наружной поверхности ее за счет сил трения. Рычаг 8, одним плечом (например, левым, согласно фиг.1), находясь в соприкосновении с внутренней поверхностью кольца 7, с усилием, обеспечиваемым винтом 11, ускоряет или замедляет вращение круга 2, создавая тем самым в зоне обработки за счет проскальзывания обрабатываемой поверхности детали относительно рабочей поверхности вращающегося круга 2 условие поперечного шлифования.

Если первый режим без проскальзывания оставляет продольные риски на обработанной поверхности детали (см. фиг.1), то второй режим с проскальзыванием оставляет наклонные к оси вращения риски на обработанной поверхности (см. фиг. 4). При работе во втором, более эффективном, режиме на продольное движение абразивного зерна накладывается поперечное вращательное движение круга, получаемое от оправки.

Если частота вращения оправки больше частоты вращения круга, которую он получает от детали, то частота вращения круга во втором режиме ускоряется и наоборот, если частота вращения оправки меньше частоты вращения круга, которую он при своем свободном вращении получает от детали, то частота вращения круга замедляется. Замедление и ускорение круга во втором режиме на направление рисок не влияет, они будут наклонные к оси вращения детали.

Замедление вращения круга скажется на увеличении времени обработки и снижении производительности по сравнению с ускорением круга.

Шлифование по всей длине обрабатываемой поверхности осуществляется продольным перемещением устройства.

Способ, реализуемый предлагаемым устройством для полирования поверхностей, можно отнести к шлифохонингованию [4], Особенностью шлифохонингования является прерывистый контур траектории вследствие чередования находящихся в контакте с заготовкой зерен. Благодаря локальной зоне контакта и смене режущих зерен круга улучшается тепловой баланс инструмента, повышается его стойкость и уменьшается засаливаемость, а большая протяженность поверхности круга, в десятки раз превышающая длину сегментных хонинговальных брусков, позволяет во столько же раз увеличить его стойкость. Свободный подвод смазочно-охлаждающей жидкости в зону обработки также повышает производительность шлифования.

Применение устройства и способа шлифохонингования, реализуемого с его помощью, является перспективным процессом, т.к. позволяет в несколько раз увеличивать скорость резания по сравнению со скоростью традиционных способов шлифования.

Предлагаемое устройство для обработки цилиндрических поверхностей устанавливается на обычных кругло- и внутришлифовальных станках, для обработки плоских поверхностей - на плоскошлифовальных станках, при этом устройство повышает производительность и качество обработки, расширяет технологические возможности и обеспечивает изменения направления следа обрабатываемого зерна абразива по отношению к следам предыдущей обработки, обуславливая сетку следов и характер микрогеометрии как при хонинговании, шлифохонинговании с наложением вибраций.

Преимуществом устройства является использование обычного стандартного инструмента, а также возможность регулирования угла наклона круга, позволяющее легко оптимизировать процесс обработки в производственных условиях при изменении обрабатываемого материала, химико-термической операции, режущего инструмента, технических условий, режимов резания.

Источники информации

1. Справочник технолога машиностроителя. В 2-х т. Т. 2 /Под общ. ред. А. Н. Малова. - М.: Машиностроение, 1963. С.526 - аналог.

2. А. с. СССР 622647, МКИ В 24 В 5/02. Устройство для полирования поверхностей. Б. М. Никифоров и Р. П. Чаузов. Заявка 2150282/25-08, заявл. 01.07.75, опуб. 05.09.78. Бюл. 33 -прототип.

3. Бронштейн И.Н., Семендяев К.А. Справочник по математике для инженеров и учащихся втузов. - 13-е изд., исправленное. - М.: Наука, Гл. ред. физ.-мат. лит., 1986. С. 185.

4. Ермаков Ю.М., Степанов Ю.С. Современные тенденции развития абразивной обработки. (Машинстр. Пр-во. Сер. Технология и оборуд. обработки металлов резанием: Обзор. Информ./ВНИИТЭМР. Вып. 3) - М., 1991. С. 24-26.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛИРОВАНИЯ ПОВЕРХНОСТЕЙ | 2001 |

|

RU2207240C2 |

| УСТРОЙСТВО ДЛЯ ОСЦИЛЛИРУЮЩЕГО ШЛИФОХОНИНГОВАНИЯ ОТВЕРСТИЙ | 2004 |

|

RU2263017C1 |

| СПОСОБ ОСЦИЛЛИРУЮЩЕГО ШЛИФОХОНИНГОВАНИЯ ОТВЕРСТИЙ | 2004 |

|

RU2266804C1 |

| УПРУГИЙ ПОЛИРОВАЛЬНЫЙ КРУГ ИЗ АЛМАЗНО-АБРАЗИВНОЙ ШКУРКИ | 2004 |

|

RU2261167C1 |

| СПОСОБ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2004 |

|

RU2261163C1 |

| СПОСОБ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ ОТВЕРСТИЙ | 2004 |

|

RU2260507C1 |

| УСТРОЙСТВО ДЛЯ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ ОТВЕРСТИЙ | 2004 |

|

RU2260506C1 |

| СПОСОБ ШЛИФОВАНИЯ | 1999 |

|

RU2164851C1 |

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОГО ШЛИФОВАНИЯ С СООБЩЕНИЕМ КРУГУ УГЛОВЫХ КОЛЕБАНИЙ | 1999 |

|

RU2163185C1 |

| СБОРНЫЙ ПРОДОЛЬНО-ПРЕРЫВИСТЫЙ ШЛИФОВАЛЬНЫЙ КРУГ | 2001 |

|

RU2203174C2 |

Изобретение относится к области станкостроения и может быть использовано во вспомогательных устройствах, предназначенных для применения при полировании любых поверхностей. Устройство включает оправку, несущую абразивный круг. На оправке установлена втулка, являющаяся внутренним кольцом роликового радиального игольчатого подшипника. Оси наружной и внутренней поверхностей втулки выполнены под углом α и пересекаются в центре симметрии. Втулка установлена между косыми шайбами, у которых торцы выполнены под углом α друг к другу. Абразивный круг на гибкой основе установлен на наружном кольце подшипника под углом α к плоскости, перпендикулярной оси вращения. Приведена формула для определения величины α. Такая конструкция повышает производительность и качество обработки, расширяет технологические возможности и обеспечивает изменения направления следа обрабатываемого зерна абразива по отношению к следам предыдущей обработки, обуславливая сетку следов и характер микрогеометрии как при хонинговании, шлифохонинговании с наложением вибраций. 3 з.п. ф-лы, 6 ил.

α<arcsin(Bк/Dк), град,

где Вк и Dк - соответственно высота и наружный диаметр абразивного круга.

H = 0,5[(D

No≥Nд[2πDк/Lmax], мин-1,

где Nд - частота вращения детали, мин-1;

Lmax - максимальная дуга контакта круга и детали, мм.

| Устройство для полирования поверхностей | 1975 |

|

SU622647A1 |

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОГО ШЛИФОВАНИЯ С СООБЩЕНИЕМ КРУГУ УГЛОВЫХ КОЛЕБАНИЙ | 1999 |

|

RU2163185C1 |

| Устройство для крепления шлифовального круга | 1988 |

|

SU1611714A1 |

| US 1976233, 28.10.1929. | |||

Авторы

Даты

2003-04-20—Публикация

2001-08-21—Подача