Изобретение относится к технологии машиностроения, к конструированию оснастки, в частности к инструментам для алмазно-абразивного осциллирующего полирования и шлифохонингования любых (круглых и некруглых) внутренних поверхностей.

Известно устройство для полирования поверхностей, включающее корпус со шпинделем, несущим абразивный круг, причем оно снабжено оправкой с перпендикулярными оси шпинделя направляющими для перемещения корпуса, выполненного подпружиненным относительно оправки и снабженного подпружиненным стержнем, установленным параллельно направляющим с возможностью постоянного контакта со шпинделем, при этом оправка снабжена ограничителями хода корпуса [1].

Недостатком этого устройства является низкая производительность и качество из-за недостаточной скорости круга, узкие технологические возможности, а именно для обработки вращающихся деталей, и невозможность изменить направление следа обрабатываемого зерна абразива по отношению к следу предыдущей обработки, а также сложность конструкции, что удорожает процесс полирования. При этом для наложения вибраций на процесс полирования с целью повышения производительности и качества обработки необходимо применить дополнительный дорогостоящий вибропривод (например, магнитострикционный и т.п.), что усложняет и удорожает конструкцию.

Известно устройство для полирования поверхностей, которое включает оправку, несущую абразивный круг, причем оправка снабжена втулкой, являющейся внутренним кольцом роликового радиального игольчатого подшипника, у которой оси наружной и внутренней поверхностей выполнены под углом α и пересекаются в центре симметрии, косыми шайбами, у которых торцы выполнены под углом α друг к другу, абразивным кругом, который выполнен на гибкой (резиновой, каучуковой, вулканитовой и т.п.) основе и который установлен на наружном кольце подшипника под углом α к плоскости, перпендикулярной оси вращения, при этом угол α определяется по формуле

α<arcsin(Вк/Dк), град,

где Вк и Dк - соответственно высота и наружный диаметр абразивного круга, мм [2].

Устройство также снабжено усеченным под углом α к плоскости, перпендикулярной оси вращения, круговым кольцом, закрепленным на торце круга соосно оси оправки, и двуплечим рычагом, шарнирно в кронштейне установленным на оправке, одним плечом контактирующим с внутренней поверхностью кольца, другое плечо снабжено винтом, ввернутым в оправку, и амортизационной пружиной. Кроме того, оправка устанавливается на расстоянии Н от обрабатываемой поверхности и вращается с частотой N0, определяемой соответственно по формулам:

H=0,5[(Dк 2-Bк 2)1/2]-Bкtgα, мм,

N0≥Nд[2πDк/Lmax], мин-1,

где Нд - частота вращения детали, мин-1;

Lmax - максимальная дуга контакта круга и детали, мм.

Недостатком этого устройства является сложность конструкции, что удорожает процесс полирования и снижает надежность в работе, а также сложность регулирования угла наклона круга (требующая замены втулки, косых шайб и механизма торможения), необходимого при оптимизации процесса обработки в производственных условиях при изменении обрабатываемого материала, химико-термической операции, режущего инструмента, технических условий, режимов резания и т.д. Кроме того, устройство не эффективно при обработке некруглых отверстий.

Задачей изобретения является повышение производительности и качества обработки, расширение технологических возможностей, позволяющих обрабатывать боковые поверхности некруглых сложнопрофильных отверстий, обеспечение изменения направления следа обрабатываемого зерна абразива по отношению к следам предыдущей обработки и наложения осциллирующих движений без использования дополнительного вибропривода, а также упрощение и удешевление конструкции инструмента.

Поставленная задача решается с помощью предлагаемого устройства для осциллирующего шлифохонингования отверстий, содержащего оправку, косую втулку, у которой оси наружной и внутренней поверхностей выполнены под углом α и пересекаются в центре симметрии, косые шайбы, у которых торцы выполнены под углом α друг к другу, а также алмазно-абразивный круг, состоящий из ступицы, выполненной из упругого пористого материала, и наружного периферийного алмазно-абразивного прерывистого режущего слоя, в качестве которого использована алмазно-абразивная шкурка, закрепленная на тканевой пористой оболочке, при этом круг установлен под углом α к плоскости, перпендикулярной оси вращения, на цилиндрической соосной втулке, которая установлена на подшипниках на упомянутой косой втулке, и закреплен гайкой.

Кроме того, наружный диаметр круга взят больше диаметра обрабатываемого отверстия и введение круга в отверстие заготовки осуществляется с помощью разъемного конического кольца.

При этом устройство работает в двух режимах: в режиме черновой алмазно-абразивной обработки благодаря эксцентричному смещению оси оправки относительно оси обрабатываемой заготовки при принудительном вращении заготовки и в режиме чистовой алмазно-абразивной обработки при совпадении осей заготовки и круга.

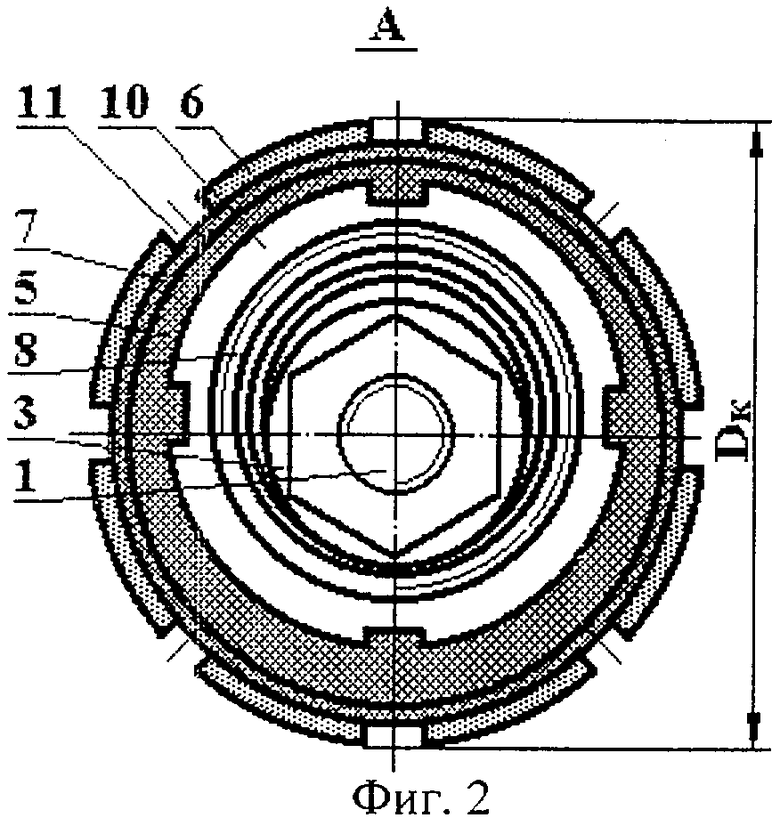

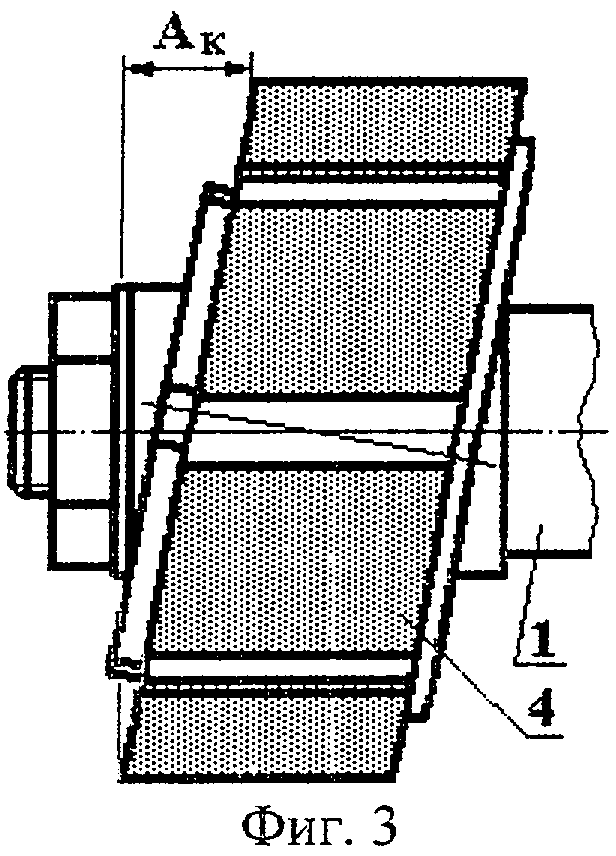

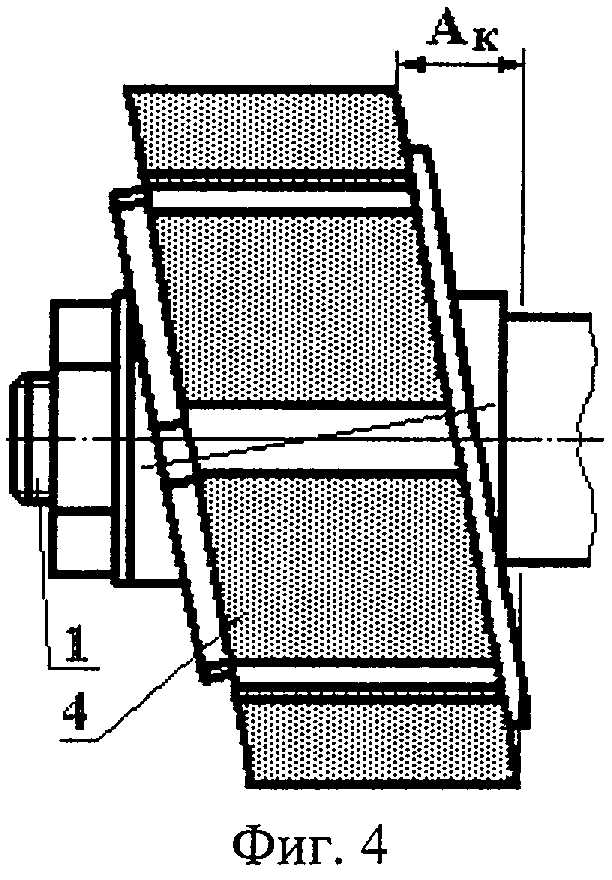

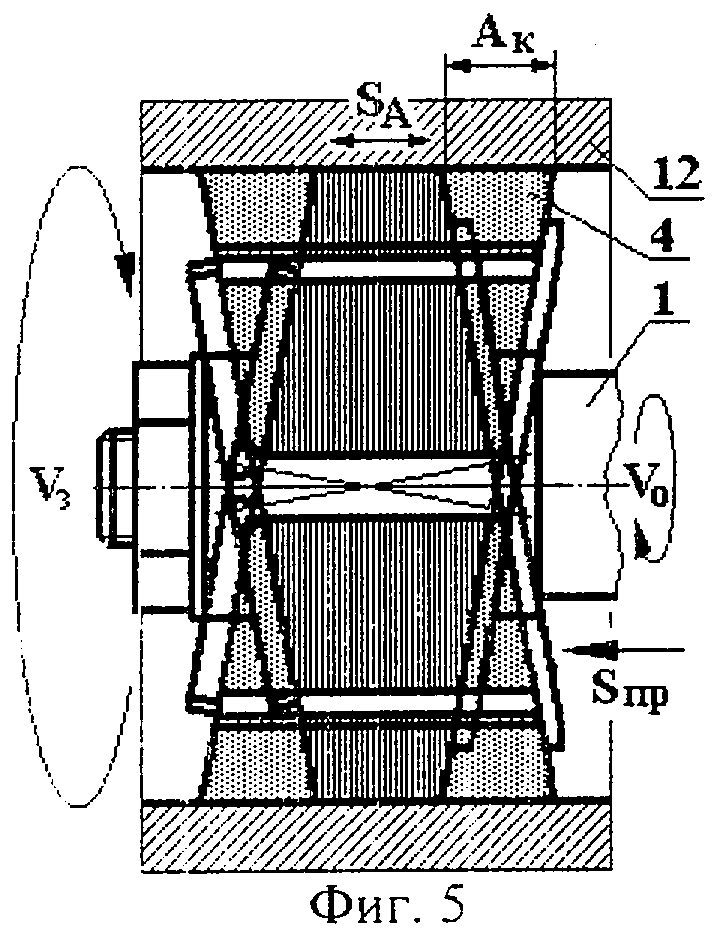

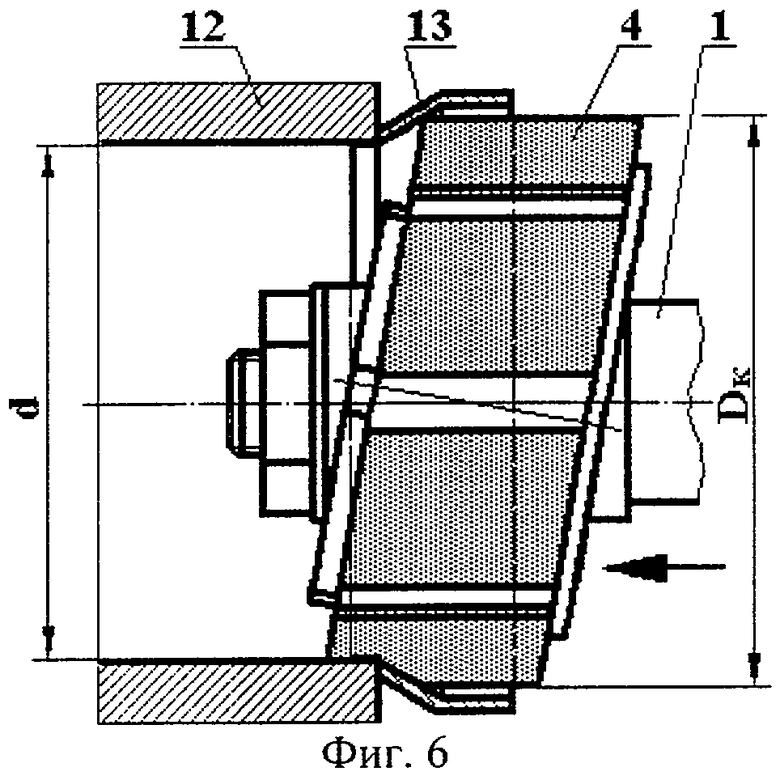

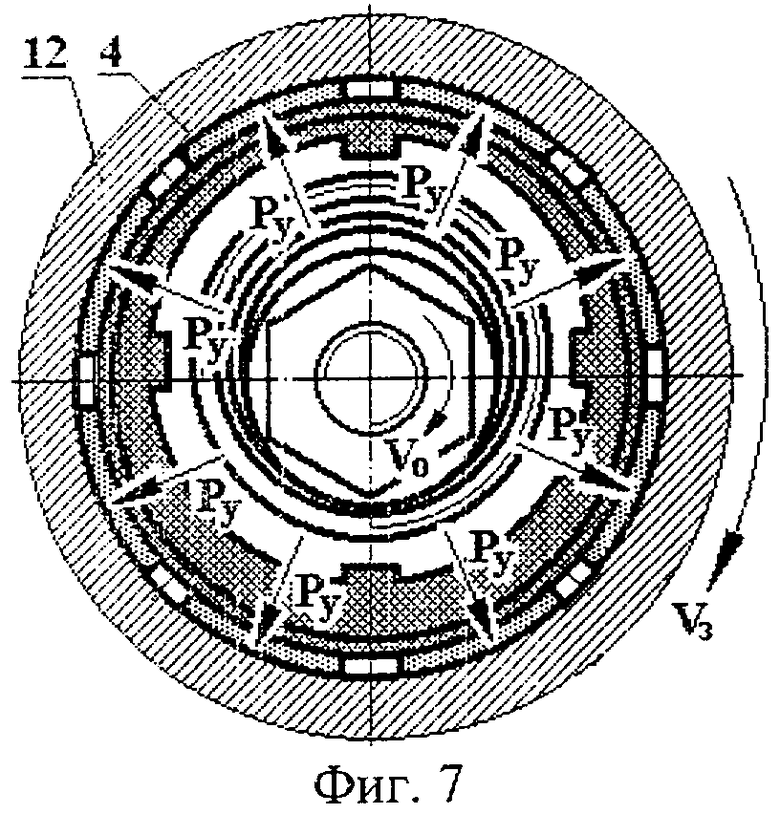

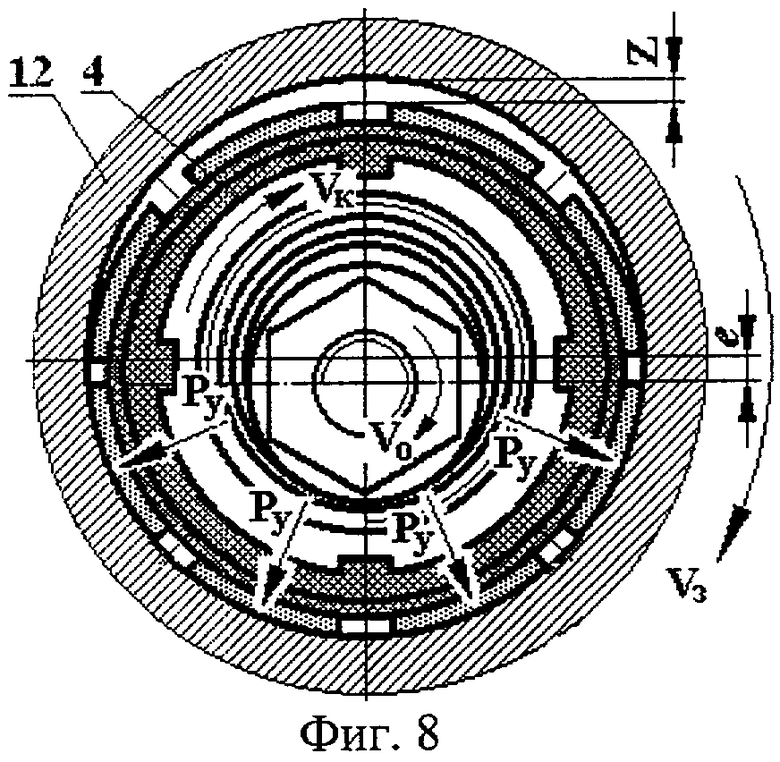

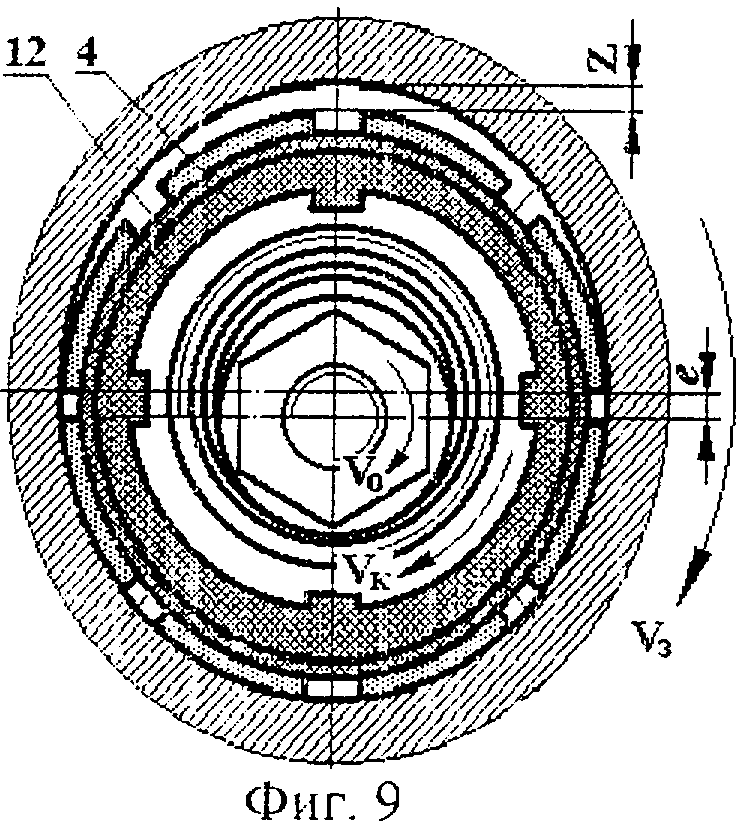

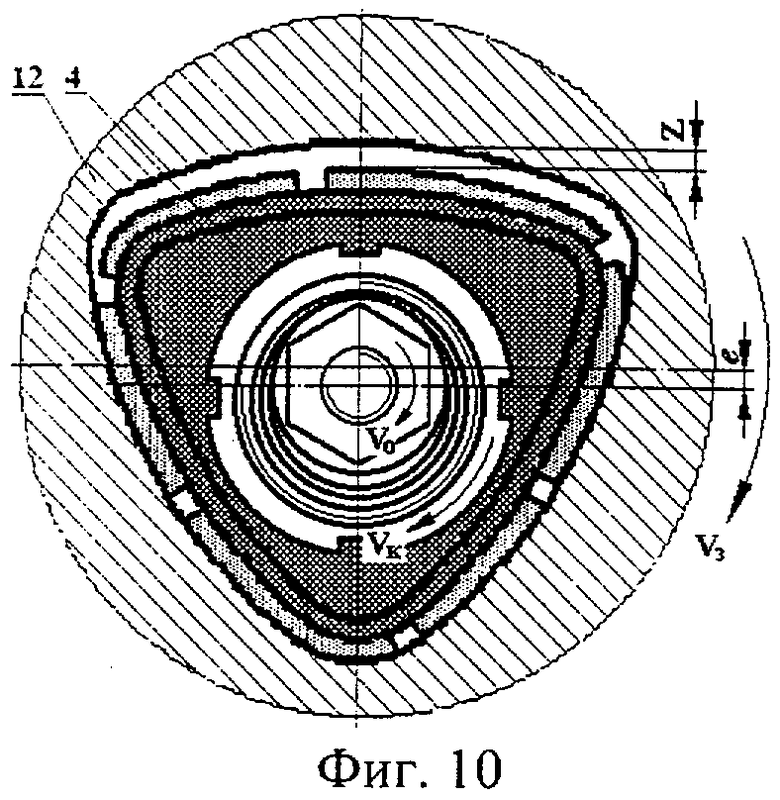

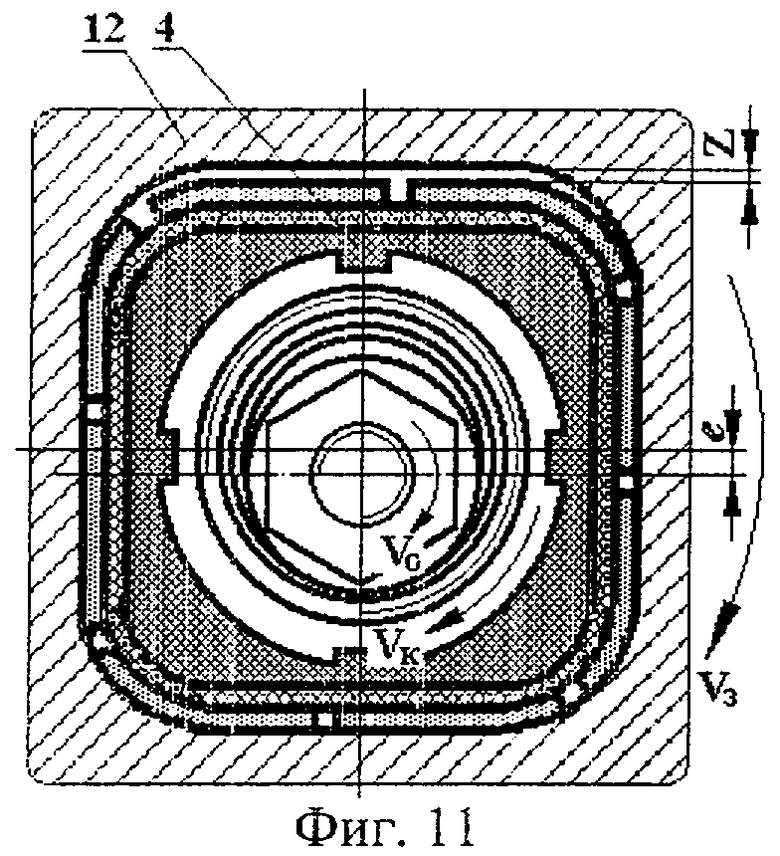

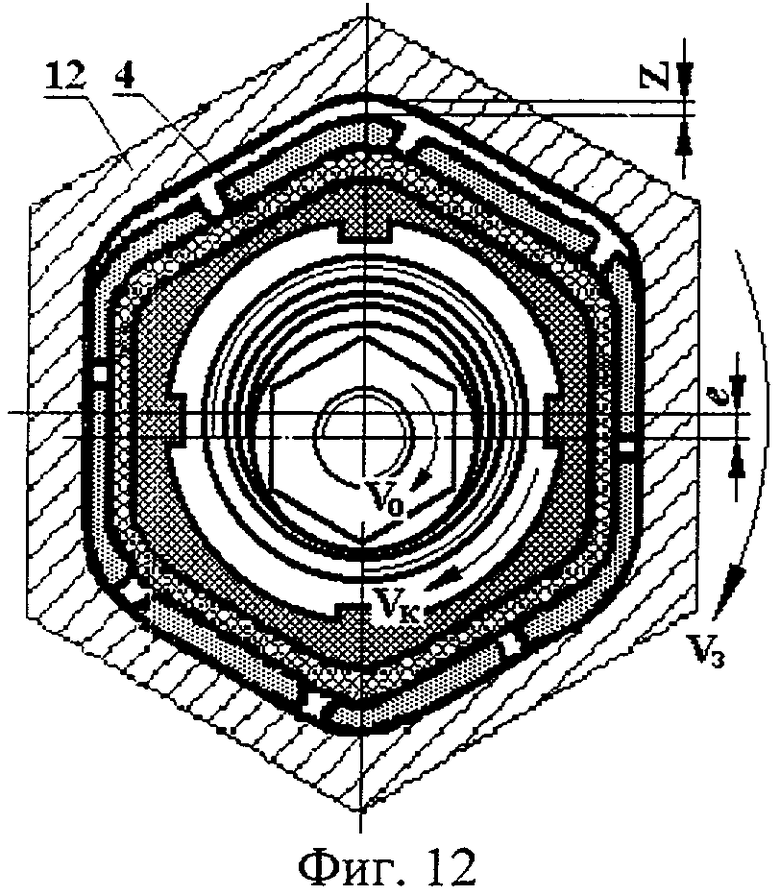

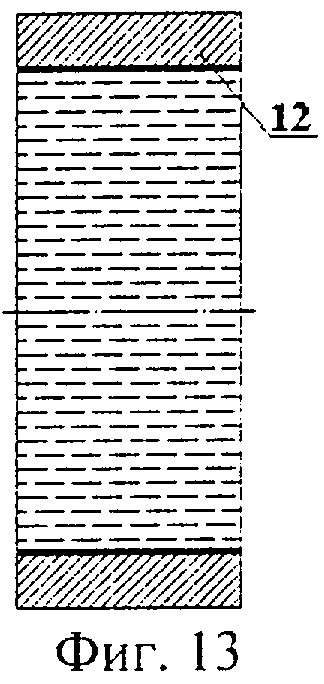

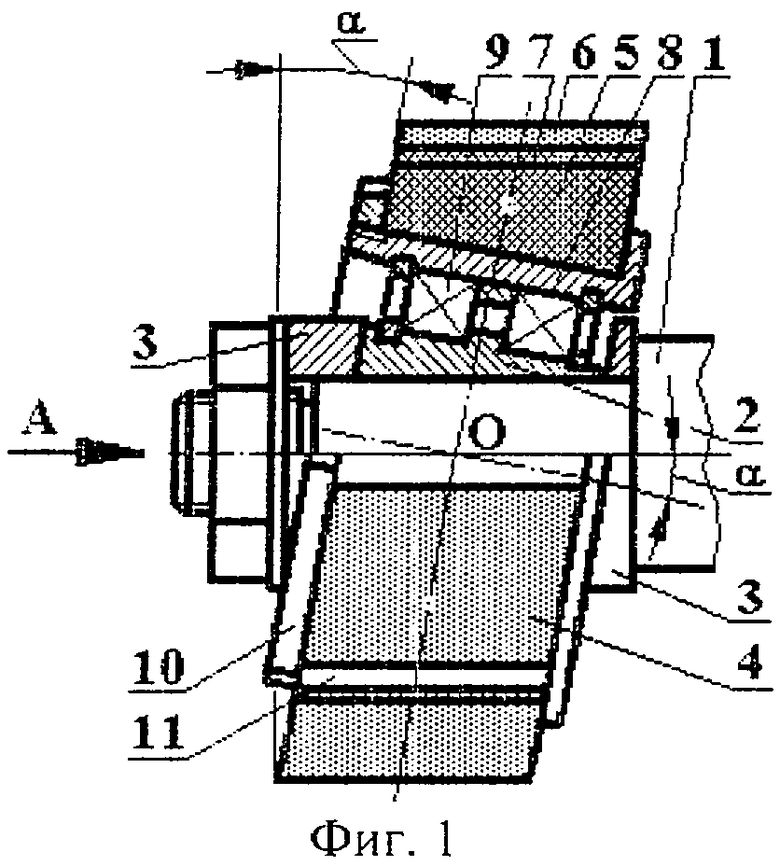

На фиг.1 показано предлагаемое устройство, общий вид с частичным продольным разрезом; на фиг.2 - вид А с торца на фиг.1; на фиг.3 - общий вид устройства; на фиг.4 - общий вид устройства, повернутого на 180° относительно положения, показанного на фиг.3; на фиг.5 - совмещенные крайние положения круга при его повороте на один оборот; на фиг.6 - схема введения круга в обрабатываемое отверстие с помощью разъемного конического кольца перед началом обработки; на фиг.7 - схема чистовой обработки цилиндрического отверстия, оси инструмента и заготовки совпадают; на фиг.8 - схема черновой обработки цилиндрического отверстия, ось инструмента эксцентрично смещена относительно оси заготовки; на фиг.9 - схема черновой обработки эллипсного отверстия, ось инструмента эксцентрично смещена относительно оси заготовки; на фиг.10 - схема черновой обработки сложного РК - профильного отверстия, ось инструмента эксцентрично смещена относительно оси заготовки; на фиг.11-12 - схемы черновой обработки сложнопрофильных (соответственно 4-гранного и 6-гранного) отверстий, ось инструмента эксцентрично смещена относительно оси заготовки; на фиг.13 - продольное направление рисок обработанной поверхности заготовки, полученные в режиме чистовой обработки (см. фиг.7) при совпадении осей инструмента и отверстия заготовки; на фиг.14 - наклонное к продольной оси направление рисок обработанной поверхности заготовки, полученные в режиме черновой обработки (см. фиг.8-12) при эксцентричном смещении осей инструмента и отверстия заготовки.

Предлагаемое устройство служит для осциллирующего шлифохонингования простых цилиндрических и сложнопрофильных отверстий. Оно содержит оправку 1, косую втулку 2, у которой оси наружной и внутренней поверхностей выполнены под углом α и пересекаются в центре симметрии О, косые шайбы 3, у которых торцы выполнены под углом α друг к другу, а также алмазно-абразивный круг 4.

Круг 4 состоит из ступицы 5, выполненной из упругого пористого материала, например, поролона, резиновой губки и т.п., и наружного периферийного алмазно-абразивного прерывистого режущего слоя, в качестве которого использована алмазно-абразивная шкурка 6, закрепленная на тканевой пористой оболочке 7.

Круг 4 установлен под углом (к плоскости, перпендикулярной оси вращения, на цилиндрической соосной втулке 8, которая установлена на подшипниках 9 на упомянутой косой втулке 2, и закреплен гайкой 10.

Наружный диаметр Dк круга 4 взят больше диаметра d обрабатываемого отверстия с целью создания сил упругости Ру (см. фиг.7-8) и обеспечения радиальной подачи при введении круга в обрабатываемое отверстие, при этом введение круга 4 в отверстие заготовки 12 осуществляется с помощью разъемного конического кольца 13 (фиг.6).

Сборка устройства для осциллирующего шлифохонингования отверстий осуществляется в следующей последовательности.

На оправку 1 устанавливаются косая шайба 3 и косая втулка 2 в сборе с подшипниками 9. Подшипники 9 могут быть в виде шарикоподшипников, как показано на фиг.1, так и в виде подшипника скольжения (не показан). От осевого смещения подшипники 9 предохраняются разрезными пружинящими кольцами, которые вставлены в соответствующие канавки.

На подшипники 9 монтируют цилиндрическую соосную втулку 8, на которую на клею устанавливают предварительно собранный круг 4, и закрепляют гайкой 10.

Пористая основа ступицы 5 круга изначально взята большего диаметра, чем диаметр оболочки 7, с целью обеспечения сил упругости Ру при сборке.

Периферийная поверхность круга 4 выполнена в виде тканевой пористой оболочки 7, которая расположена и наклеена на упругой пористой основе ступицы 5. В качестве алмазно-абразивного режущего слоя использована алмазно-абразивная шкурка 6, закрепленная на оболочке 7 в виде отдельных лепестков с образованием прерывистого режущего слоя, т.е.,

на периферийной режущей поверхности круга имеются впадины 11, не заполненные абразивом и позволяющие свободно уменьшаться в диаметре кругу при вводе его в обрабатываемое отверстие, а также свободному выходу СОТС на поверхность круга из предварительно пропитанной ступицы. Алмазно-абразивные лепестки 6 нарезаны из шкурки и приклеены на тканевой пористой оболочке 7.

На предварительно радиально сжатую упругую основу 5 надевается оболочка 7 в сборе с алмазно-абразивными лепестками, на внутренней поверхности которой нанесен клей. После высыхания клея и схватывания клеевых соединений круг готов к работе. При износе алмазно-абразивных лепестков оболочку 7 в сборе принудительно заменяют на новую. Алмазная шкурка отличается большой стойкостью, одним комплектом оболочки с алмазными лепестками, установленной на круге ⊘50 мм и высотой 30 мм, можно обработать 30...50 тыс. отверстий [4].

Собранное таким образом и введенное в отверстие устройство работает в двух режимах:

- в режиме черновой алмазно-абразивной обработки благодаря эксцентричному смещению оси оправки относительно оси обрабатываемой заготовки при принудительном вращении заготовки (см. фиг.8-12);

- в режиме чистовой алмазно-абразивной обработки при совпадении осей заготовки и круга (см. фиг.7).

Так как круг 4 контактирует всем периферийным алмазно-абразивным режущим слоем с обрабатываемой поверхностью отверстия и жестко не связан с оправкой, а свободно вращается на ней, то в режиме чистовой обработки при совпадении осей устройства и заготовки частота вращения круга Vк равна частоте вращения заготовки Vз.

При этом частота вращения оправки V0 определяет частоту вибраций, а именно количество продольных колебательных движений SA режущего слоя наклонного круга с амплитудой Ак. Величина амплитуды зависит от угла наклона круга и его наружного диаметра. Величину амплитуды можно регулировать изменением угла наклона круга.

В режиме чистовой обработки нет вращательного движения круга относительно заготовки, поэтому алмазно-абразивные зерна круга оставляют на обработанной поверхности риски в продольном направлении (см фиг.13), как при хонинговании и шлифохонинговании [3].

При смещении оси устройства относительно оси обрабатываемого отверстия на величину "е" в одну сторону (например, вниз см. фиг.8-12) с противоположной стороны (вверху, см. фиг.8-12) появляется зазор Z. Эксцентричное смещение оси устройства позволяет интенсифицировать процесс обработки, т.к. увеличиваются силы упругости Ру со стороны контакта круга с заготовкой, а благодаря зазору Z появляется возможность проскальзывания, т.е. вращения круга относительно заготовки. При этом угловая скорость круга ωк будет пропорциональна эксцентриситету "е" смещения и определяется по формуле

ωк≈ωз[d/(d-e)],

где ωк - угловая скорость круга;

ωз - угловая скорость заготовки;

d - внутренний диаметр обрабатываемого отверстия заготовки;

е - эксцентриситет смещения оси устройства относительно оси обрабатываемого отверстия.

Таким образом, черновая алмазно-абразивная обработка производится при эксцентричном смещении оси устройства относительно оси обрабатываемого отверстия и позволяет изменить направление рисок, оставляемых алмазно-абразивными зернами на шлифуемой поверхности (см. фиг.14), улучшить шероховатость и увеличить производительность процесса.

Пример. Обрабатывалось сквозное отверстие фланца ⊘50 H7(+0,025) мм и длиной 40 мм на внутришлифовальном станке мод.3К228В. Материал заготовки - сталь 45, закаленная, твердость HRC45. Способ крепления заготовки - в патроне. Технологическая система станок - приспособление - инструмент - заготовка достаточно жесткая. Параметр шероховатости обработанной поверхности Ra 0,32 мкм. Круг изготовлен ⊘ 60 мм высотой 30 мм на поролоновой основе, лепестки из шкурки зернистостью 14А4. Припуск -0,05 мм, частота вращения заготовки -600 мин-1(Vз=94,2 м/с), частота вращения оправки -4 500 мин-1, продольная подача -Sпр=0,05 м/с. Охлаждающая жидкость -5%-ный водный раствор эмульсола в воде. Лепестки шкурки размером 30×21 мм пропитывались составом, содержащим 40% парафина, 55% пластической смазки ПВК и 5% графита, и приклеивались к тканевой оболочке с образованием впадин в 5 мм с целью снижение температуры. В режиме чернового шлифохонингования эксцентриситет смещения оси устройства относительно оси обрабатываемого отверстия принимался е=7 мм, зазор Z=2 мм. При этом угловая скорость круга была больше скорости заготовки в [50/(50-7)]=1,163 раза.

Для получения необходимой точности и шероховатости потребовалось в два раза меньше времени, чем при традиционной обработке.

Устройство повышает производительность и качество обработки, упрощает и удешевляет конструкцию инструмента, расширяет технологические возможности и позволяет обрабатывать боковые поверхности некруглых сложнопрофильных отверстий, обеспечивает изменения направления следа обрабатываемого зерна абразива по отношению к следам предыдущей обработки и наложения осциллирующих движений без использования дополнительного вибропривода.

Источники информации, принятые во внимание

1. А.с. СССР 622647, МКИ В 24 В 5/02. Устройство для полирования поверхностей. Б.М.Никифоров и Р.П.Чаузов. Заявка №21-50282/25-08, заявл. 01.07.75, опубл. 05.09.78. Бюл. №33.

2. Патент РФ №2202461, МКИ 7 В 24 В 29/00, 45/00. Устройство для полирования поверхностей. Степанов Ю.С., Афанасьев Б.И., Бородин В.В., Фомин Д.С. Заявка 2001123492/02, заявл. 21.08.2001, опубл. 20.04.2003 г. Бюл. №11 - прототип.

3. Ермаков Ю.М., Степанов Ю.С. Современные тенденции развития абразивной обработки. (Машинстр. Пр-во. Сер. Технология и оборуд. обработки металлов резанием: Обзор. Информ./ВНИИТЭМР. Вып.3) - М., 1991. С 24-26.

4. Справочник технолога-машиностроителя. В 2-х т. Т. 1 / Под ред. А.Г.Косиловой и Р.К.Мещерякова. - 4-е изд., перераб. и доп. - М.: Машиностроение, 1986. С.443.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОСЦИЛЛИРУЮЩЕГО ШЛИФОХОНИНГОВАНИЯ ОТВЕРСТИЙ | 2004 |

|

RU2266804C1 |

| УПРУГИЙ ПОЛИРОВАЛЬНЫЙ КРУГ ИЗ АЛМАЗНО-АБРАЗИВНОЙ ШКУРКИ | 2004 |

|

RU2261167C1 |

| СПОСОБ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2004 |

|

RU2261163C1 |

| СПОСОБ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ ОТВЕРСТИЙ | 2004 |

|

RU2260507C1 |

| УСТРОЙСТВО ДЛЯ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ ОТВЕРСТИЙ | 2004 |

|

RU2260506C1 |

| УПРУГИЙ ИНСТРУМЕНТ ДЛЯ ЗУБОХОНИНГОВАНИЯ | 2004 |

|

RU2265502C1 |

| СПОСОБ АБРАЗИВНО-АЛМАЗНОЙ ОБРАБОТКИ УПРУГИМ ИНСТРУМЕНТОМ | 2004 |

|

RU2261788C1 |

| АБРАЗИВНО-АЛМАЗНЫЙ ИНСТРУМЕНТ | 2004 |

|

RU2261793C1 |

| СПОСОБ ПОЛИРОВАНИЯ ПОВЕРХНОСТЕЙ | 2001 |

|

RU2207240C2 |

| КОМБИНИРОВАННЫЙ СПОСОБ ШЛИФОХОНИНГОВАНИЯ | 2004 |

|

RU2252854C1 |

Изобретение относится к области машиностроения и может быть использовано при алмазно-абразивном полировании любых поверхностей. Устройство содержит оправку и косую втулку, у которой оси наружной и внутренней поверхностей расположены под углом α с пересечением их в центре симметрии. Алмазно-абразивный круг состоит из ступицы, выполненной из упругого пористого материала, и наружного периферийного алмазно-абразивного прерывистого режущего слоя. В качестве последнего использована алмазно-абразивная шкурка, закрепленная на тканевой пористой оболочке. Круг установлен под углом α к плоскости, перпендикулярной оси вращения, на цилиндрической сосной втулке, установленной на косой втулке посредством подшипников. Круг закреплен на оправке косыми шайбами, торцы которых выполнены под углом α друг к другу, и гайкой. Такая конструкция способствует повышению производительности и качества обработки за счет обеспечения и изменения сетки следов, расширяет технологические возможности, т.к. позволяет обрабатывать некруглые сложнопрофильные отверстия, а также упрощает и удешевляет изготовление инструмента. 2 з.п. ф-лы, 14 ил.

| УСТРОЙСТВО ДЛЯ ПОЛИРОВАНИЯ ПОВЕРХНОСТЕЙ | 2001 |

|

RU2202461C1 |

| Шлифовальный инструмент | 1981 |

|

SU1014696A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШЛИФОВАЛЬНОЙ ГОЛОВКИ | 1992 |

|

RU2068771C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ОТВЕРСТИЙ | 2000 |

|

RU2182075C1 |

| СЕЛЕКЦИОННЫЙ ЗЕРНОУБОРОЧНЫЙ КОМБАЙН | 1967 |

|

SU211186A1 |

Авторы

Даты

2005-10-27—Публикация

2004-04-15—Подача