Изобретение относится к области механической правки заготовок и может быть использовано в производстве стволов спортивного охотничьего оружия.

Известны способы правки заготовок деталей растяжением по авт. свид. России 1134258, B 21 D 1/10, кручением по авт. свид. России 1007781, B 21 D 1/10, заявкам ФРГ OS 3729619, B 21 D 3/02 и OS 3441537, B 21 D 3/04, рихтованием по авт. свид. России 442870, B 21 D 3/10, местным нагревом по авт. свид. России 625804, B 21 D 3/10 и плоским изгибом по авт. свид. России 1222350, B 21 D 3/10, авт. свид. ЧССР 256032, B 21 D 3/02, заявкам Японии 61-189820, B 21 D 3/10, 63-144823, B 21 D 3/10, заявке Великобритании 2185429, B 21 D 3/10, заявке Франции 2604930, B 21 D 3/05 и патентам США 4663955, B 21 D 3/02 и 4640115, B 21 D 3/04.

Правка цилиндрических заготовок стволов спортивного охотничьего оружия растяжением и кручением не обеспечивает заданной точности изготовления деталей, а правка рихтованием и местным нагревом связана с локальным изменением геометрических и прочностных параметров заготовок.

Правка цилиндрических заготовок плоским изгибом является наиболее перспективной, однако известные технические решения не обеспечивают заданной точности правки заготовок стволов спортивного охотничьего оружия, где непрямолинейность оси канала ствола на базе 750 мм составляет не более 0,1 мм.

Правка труб плоским изгибом по авт. свид. ЧССР 256032, B 21 D 3/02 осуществляется при помощи правильной оправки, в которой посажен свободно вращающийся груз, снабженный формовочным приспособлением. Оправка установлена в несущем корпусе устройства с возможностью поворота вокруг продольной оси. Известный способ позволяет устранить тяжелый и опасный ручной труд при правке деформированных тонкостенных дюралюминиевых труб, но не обеспечивает при этом высокой точности правки.

Способ правки по заявке Японии 61-189820, B 21 D 3/10 осуществляется с помощью машины для правки, выполненной на базе пресса. При правке учитываются только конфигурация заготовок и характер их прогиба, что не обеспечивает получение заданной точности правки цилиндрических заготовок стволов спортивного охотничьего оружия, т.к. не учитываются их упругопластические свойства и исходное распределение остаточных напряжений на предшествующих технологических операциях.

В известном способе управления усилием при правке труб по заявке Японии 63-144823, B 21 D 3/10 усилие правки определяют по зависимостям

S = aνγ+b,

где ν - величина изгиба; γ, b - коэффициенты, которые определяются опытным путем.

Затем трубу поворачивают вокруг оси на 180o и усилие повторной правки рассчитывают по уравнению

S = β(aνγ+b),

где β - коэффициент, учитывающий поправку на перегиб, который лежит в пределах 0,7≤β≤0,95 и рассчитанный на основе проведенных опытов.

Известный способ учитывает упругопластические свойства труб и исходное распределение в них остаточных напряжений, определяющих технологическую наследственность, однако высокая точность правки при этом не достигается, т.к. управление процессом осуществляется по косвенному параметру - усилию правки.

В известном способе правки стержней ядерных реакторов, деформированных в процессе термообработки и сварки по заявке Великобритании 2185429, B 21 D 3/10 правка осуществляется с измерением кривизны оси заготовки для определения нагрузки правки в каждом измеренном сечении. Привод установки по результатам измерений создает необходимые усилия правки, а усилия повторяют до исправления кривизны оси заготовки. Однако высокая точность правки при этом не достигается, т.к. управление процессом осуществляется по косвенному параметру - усилию правки.

В известном способе правки по заявке Франции 2604930, B 21 D 3/05 правка тонкостенных труб осуществляется с помощью специального валка правильной машины, содержащей жесткий вал и упругий бандаж, установленный соосно с валом, а также жесткие усеченно-конические упоры, размещенные на валу против торцов бандажа, обращенные меньшими основаниями друг к другу и прижатые коническими поверхностями к бандажу. Известный способ не обеспечивает высокой точности, т. к. не учитывает исходное распределение остаточных напряжений в материале нежестких труб, возникших на предшествующих технологических операциях обработки.

В известном способе по патенту США 4663955, B 21 D 3/02 получение прямолинейных участков из намотанной в бухту трубы осуществляют в два этапа. Сначала с помощью первого комплекта роликов осуществляют предварительную правку трубы, подаваемой из бухты и проходящей в зазор между роликами с последующей циклической резкой заготовок заданной длины, затем заготовки поступают во второй комплект роликов, где осуществляется их окончательная правка. Однако известный способ не обеспечивает высокой точности правки.

Известный способ правки удлиненных круглых заготовок по патенту США 4640115, B 21 D 3/04 также не обеспечивает высокой точности правки, т.к. не учитывает упругопластических свойств и исходное распределение остаточных напряжений в материале заготовок.

В известном способе по авт. свид. 1222350, B 21 D 3/10, выбранном авторами за прототип, как наиболее близкий по своей технической сущности и достигаемому эффекту, правка валов включает установку вала на опоры, упругопластический изгиб вала путем приложения к нему между опорами силы, направленной в сторону, противоположную ее исходной кривизне, и расположенной в плоскости, проходящей через продольную ось вала, а также поворот вокруг этой оси, осуществляемый реверсивно относительно плоскости действия изгибающей силы на угол не более 90o. Известный способ обеспечивает высокую точность правки жестких заготовок, к которому относятся заготовки валов. Однако при правке нежестких заготовок, например заготовок стволов спортивного охотничьего оружия, точность правки резко снижается, т.к. при правке не учитываются упругопластические свойства материала заготовки и исходное распределение остаточных напряжений, полученное на предшествующих технологических операциях.

Изобретение направлено на повышение точности правки заготовок стволов спортивного охотничьего оружия.

Это достигается тем, что в известном способе правки цилиндрических заготовок плоским изгибом, включающем установку заготовки на опоры и упругопластический изгиб заготовки путем приложения к ней между опорами силы, направленной в сторону, противоположную ее исходной кривизны, и расположенной в плоскости, проходящей через продольную ось заготовки, правку заготовок осуществляют многократным плоским изгибом на базе 200-400 мм, причем при первой правке осуществляют перегиб на 25-30% от расчетного прогиба заготовки.

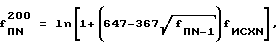

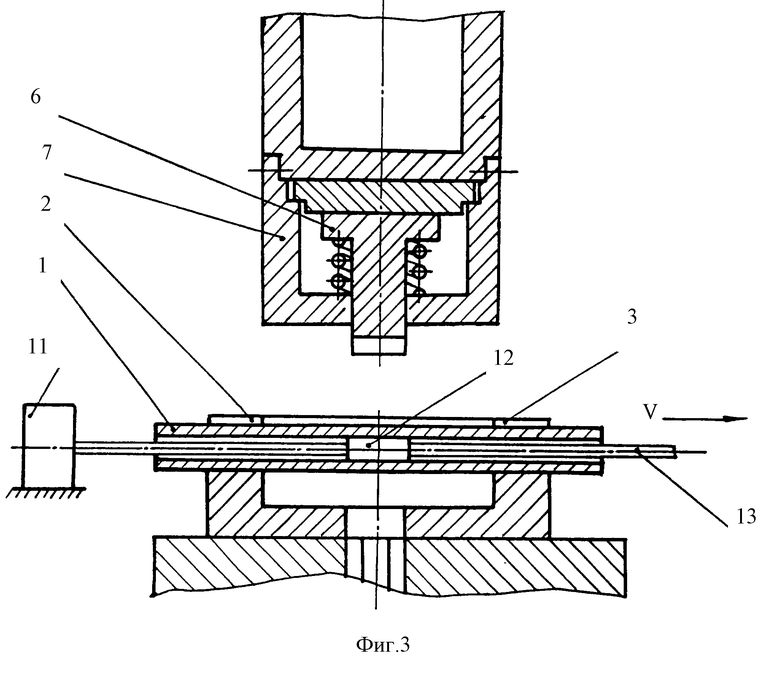

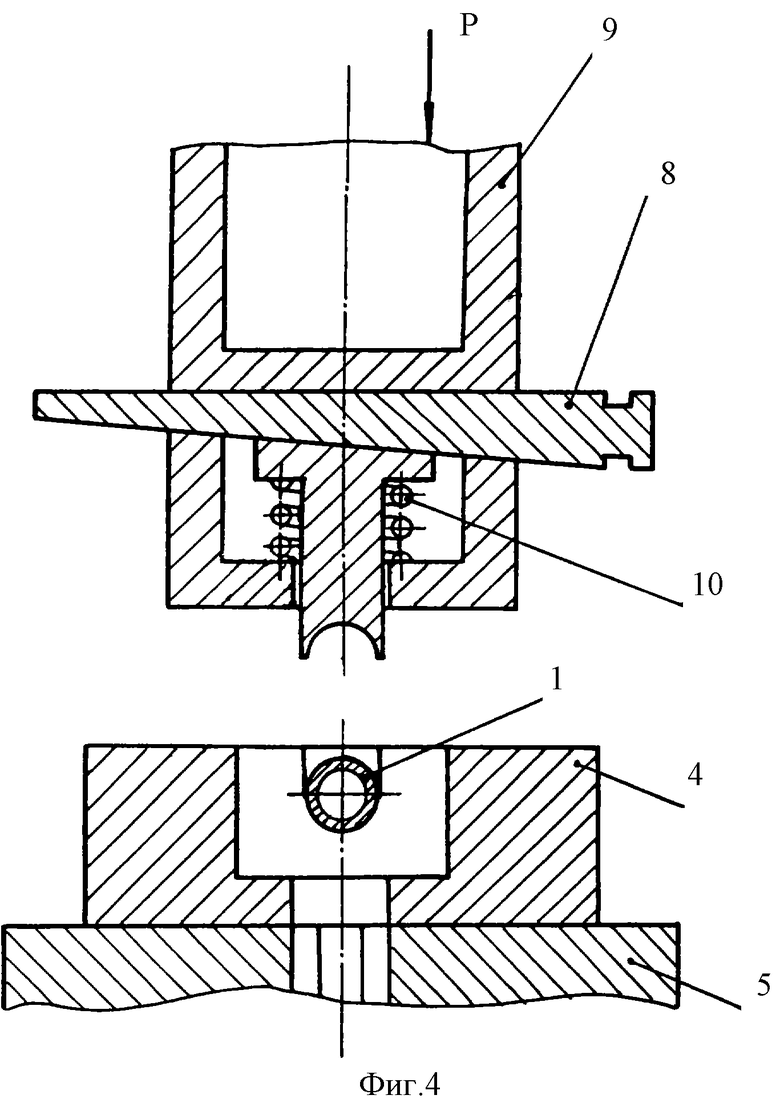

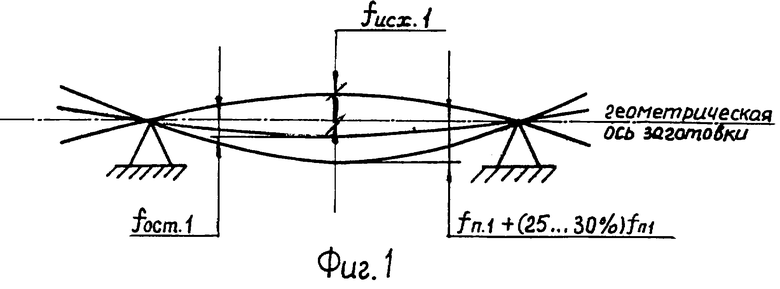

Сущность изобретения поясняется чертежом, где на фиг.1 представлена схема первой правки; на фиг.2 - схема второй и последующих правок; на фиг.3 - общий вид специального приспособления для правки, размещенного на основании гидравлического пресса; на фиг.4 - боковая проекция приспособления.

Позиции на чертеже обозначают:

заготовка ствола - 1; цилиндрические опоры - 2, 3; основание приспособления - 4; стол пресса - 5; боек - 6; корпус приспособления - 7; клин - 8; стакан - 9; пружина - 10; лазер - 11; мерительная головка с оптико-электронным датчиком углового рассогласования - 12; штанга для перемещения мерительной головки - 13.

Правка заготовок многократным плоским изгибом позволяет максимально снизить остаточные напряжения в материале заготовки и, тем самым, получить заданную прямолинейность оси канала ствола.

Однако на первой правке при расчете прогиба заготовки fп.1 по ее исходной кривизне fисх.1 (фиг.1) учитывается, и, следовательно, исправляется только та часть fисх.1, которая функционально связана с fп.1 и не исправляется та часть fисх.1, которая является следствием случайного исходного распределения напряжений в материале заготовки, причем их влияние на точность правки увеличивается по мере снижения жесткости заготовки.

Поэтому первая правка не позволяет получить заданную прямолинейность оси канала ствола, но она необходима по двум причинам.

Во-первых перегиб заготовки на первой правке на 25-30% от расчетного прогиба fп.1 необходим для того, чтобы остаточный прогиб после первой правки fост.1 был направлен в диаметрально противоположную сторону по отношению к исходному прогибу fисх.1 для всех заготовок, что значительно выравнивает исходное неравномерное распределение напряжений в материале заготовок.

Во-вторых в процессе первой правки экспериментальным путем определяется та часть исходной кривизны - fисх.1, которая не исправляется на первой правке, т. к. функционально не связана с fп.1 - величина остаточного прогиба - fост.1, которая используется в качестве исходной кривизны на второй правке, т. е. fисх.2= fост.1, при расчете прогиба заготовки на второй правке fп.2 (фиг. 2). При второй и последующих N правках учитывается fост на предшествующей N-1 правке и, тем самым, значительно увеличивается точность правки.

Правку заготовок многократным плоским изгибом осуществляют на базе 200-400 мм, которая выбирается в зависимости от характера плавных искривлений канала и жесткости заготовок.

При правке на базе <200 мм происходит выпрямление канала только в области вершины, а прилегающие к вершине части, выходящие за базу 200 мм, не выпрямляются. При базе правки >400 мм происходит искривление участков канала, выходящих за базу 400 мм.

Правку заготовок ствола осуществляют в специальном приспособлении, размещенном на основании гидравлического пресса (фиг.3, 4).

Процесс правки осуществляют в следующей последовательности. Заготовку ствола 1 устанавливают на двух полуцилиндрических опорах 2, 3 основания приспособления 4, закрепленного на столе пресса 5, причем расстояние между опорами 2, 3 устанавливают в пределах от 200 до 400 мм в зависимости от характера плавных искривлений оси канала и жесткости заготовок.

Затем в отверстие заготовки 1 (фиг.3) вводится мерительная головка 12 с оптико-электронным датчиком углового рассогласования и перемещается с помощью штанги 13 вдоль реальной оси канала относительно оси луча лазера 11, совмещенной с геометрической осью заготовки (фиг.1).

В процессе измерений определяется исходный прогиб заготовки перед первой правкой - fисх.1 в пространственных координатах и его азимутальное положение.

По результатам измерений заготовку 1 перемещают вдоль полуцилиндрических опор 2, 3 основания приспособления 4 так, чтобы сечение с максимальным отклонением реальной оси канала от геометрической находилось на середине между опорами 2, 3, затем заготовку поворачивают вокруг продольной оси на величину азимутального угла до совмещения плоскости бойка 6 с сечением максимальной исходной крутизны заготовки fисх.1.

В связи с тем, что прогиб заготовки 1 в процессе правки осуществляют бойком 6, положение которого относительно корпуса приспособления 7 определяется клином 8, клин 8 изменяет положение бойка 6 путем продольного перемещения его в направляющих между корпусом приспособления 7 и стаканом 9, кинематически связанным с ползуном пресса, причем пружина 10 обеспечивает полный контакт бойка 6 и клина 8, чтобы исключить "сползание" клина от вибрации при работающем прессе (фиг.4).

Затем клин 8 (фиг.4) выдвигают в положение, соответствующее верхнему положению бойка 6. Ползун пресса силой Р опускает верхнюю часть приспособления до силового замыкания корпуса приспособления 7 с основанием приспособления 4. После этого клин 8 перемещаем в обратном направлении до касания бойка 6 наружной поверхности заготовки 1. Такое положение клина 8 соответствует нулевому прогибу заготовки 1 на первой правке при исходном прогибе, равном fисх.1 (фиг.1).

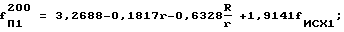

От нулевого уровня ползун пресса поднимают вверх и передвигают вдоль оси клин 8 на величину, соответствующую вертикальному перемещению бойка 6, на 25-30% превышающую величину расчетного прогиба заготовки на первой правке (фиг. 1). Расчетную величину прогиба при первой правке для баз правки 200 и 400 мм, соответственно, определяют из зависимостей

где R - радиус наружной поверхности заготовки; r - радиус внутренней поверхности заготовки.

Затем ползун опускают вниз и при силовом замыкании корпуса приспособления 7 с основанием приспособления 4 боек 6 изгибает заготовку на заданную величину

fп.1+(25%...30%)fп..

При поднятии ползуна пресса вверх из-за случайного характера распределения напряжений в материале заготовки перед первой правкой, остаточный прогиб заготовки после первой правки составляет fост.1 (фиг.1).

Если остаточный прогиб заготовки превысит допуск на непрямолинейность отверстия в заготовке, проводят вторую (фиг.2) и последующие правки - fп.N, на которых учитывают величину остаточного прогиба на предшествующих правках - fп.N=fост.N-1.

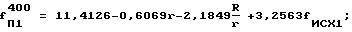

Вторую и последующие правки осуществляют в той же последовательности, что и первую правку, а расчетный прогиб заготовки для базы 200 мм определяют по зависимости:

f

если направление прогиба на предшествующей и последующей правках совпадают и

если направление прогиба на предшествующей и последующей правках противоположны.

Практически для получения заданной точности достаточно провести 2, 3 правки.

Разработанный способ может быть использован для правки других нежестких цилиндрических заготовок, например корпусов тепловыделяющих элементов ядерных реакторов, а также точных пневмо- и гидроцилиндров.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРАВКИ МАЛОЖЕСТКИХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2018 |

|

RU2685826C1 |

| СПОСОБ ПРАВКИ С ОДНОВРЕМЕННОЙ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКОЙ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2004 |

|

RU2284237C2 |

| СПОСОБ ПРЕЦИЗИОННОГО ДЕФОРМИРОВАНИЯ ТРУБЧАТЫХ И СТЕРЖНЕВЫХ ИЗДЕЛИЙ | 2021 |

|

RU2762224C1 |

| СПОСОБ ОБРАБОТКИ НЕЖЕСТКИХ ВАЛОВ | 2008 |

|

RU2380212C1 |

| СПОСОБ ПРАВКИ НЕЖЕСТКИХ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ | 2012 |

|

RU2525023C1 |

| Способ правки цилиндрических деталей | 2018 |

|

RU2686963C1 |

| СПОСОБ ПРАВКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2007 |

|

RU2347636C1 |

| Способ правки заготовок | 1983 |

|

SU1178522A1 |

| СПОСОБ ВИБРАЦИОННОЙ ПРАВКИ НЕЖЕСТКИХ ДЕТАЛЕЙ | 2010 |

|

RU2484910C2 |

| Способ правки длинномерных заготовок с плоскими поверхностями | 1990 |

|

SU1779430A1 |

Изобретение относится к области механической правки заготовок и может быть использовано в производстве стволов спортивного охотничьего оружия. Способ правки включает установку заготовки на опоры и ее упругопластический изгиб путем приложения к ней между опорами силы, направленной в сторону, противоположную ее исходной кривизны, и расположенной в плоскости, проходящей через продольную ось заготовки. Правку заготовок осуществляют многократным плоским изгибом на базе 200...400 мм, причем при первой правке осуществляют перегиб на 25...30% от расчетного прогиба заготовки. Изобретение направлено на повышение точности правки за счет получения заданной прямолинейности заготовки. 4 ил.

Способ правки цилиндрических заготовок плоским изгибом, включающий установку заготовки на опоры и упругопластический изгиб заготовки путем приложения к ней между опорами силы, направленной в сторону, противоположную ее исходной кривизны, и расположенной в плоскости, проходящей через продольную ось заготовки, отличающийся тем, что правку заготовок осуществляют многократным плоским изгибом на базе 200...400 мм, причем при первой правке осуществляют перегиб на 25...30% от расчетного прогиба заготовки.

| Приспособление к круглоластичной машине для автоматического надрезания ластика | 1959 |

|

SU122235A1 |

| Способ правки цилиндрических изделий типа вала и устройство для его осуществления | 1988 |

|

SU1687326A1 |

| Способ правки длинномерных изделий | 1990 |

|

SU1761335A1 |

| СПОСОБ ПРАВКИ ИЗДЕЛИЙ И ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2090283C1 |

| СПОСОБ РАЗЛИВКИ МАГНИЯ ИЗ ПЕЧИ РАФИНИРОВАНИЯ НА ЛИТЕЙНЫЙ КОНВЕЙЕР | 0 |

|

SU235323A1 |

| СПОСОБ ПРОИЗВОДСТВА КУРИТЕЛЬНОЙ КОМПОЗИЦИИ ДЛЯ КАЛЬЯНА | 2015 |

|

RU2593095C1 |

Авторы

Даты

2003-04-27—Публикация

2001-10-18—Подача