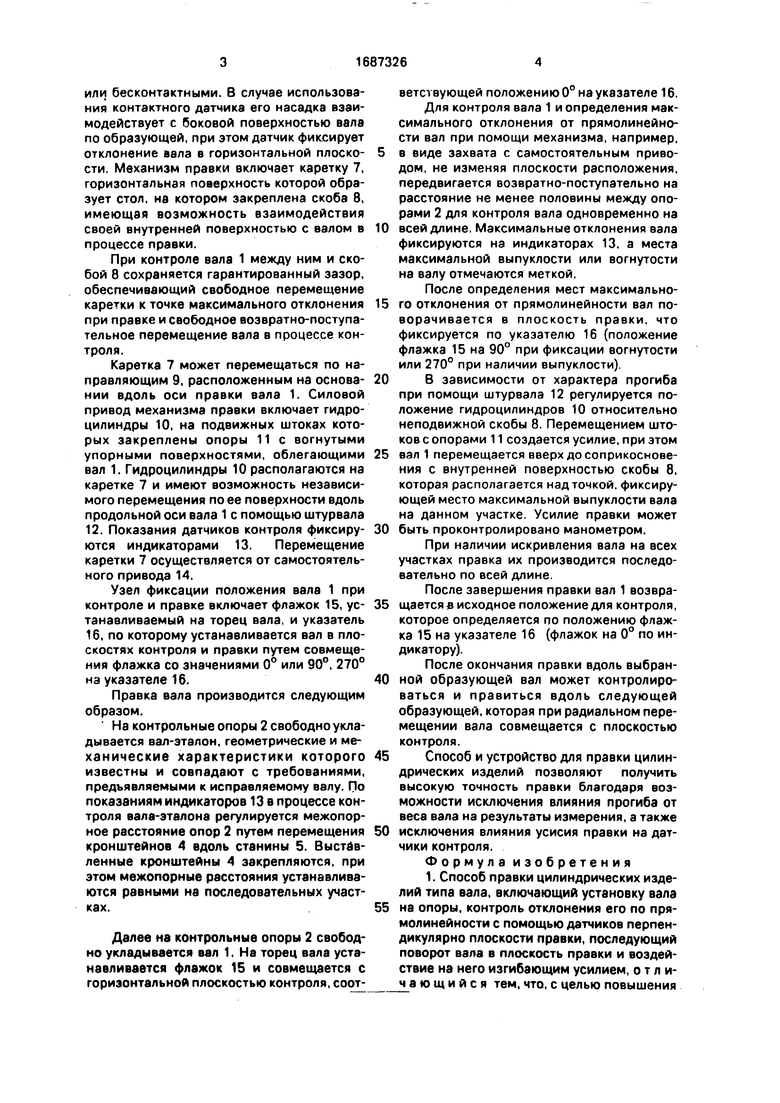

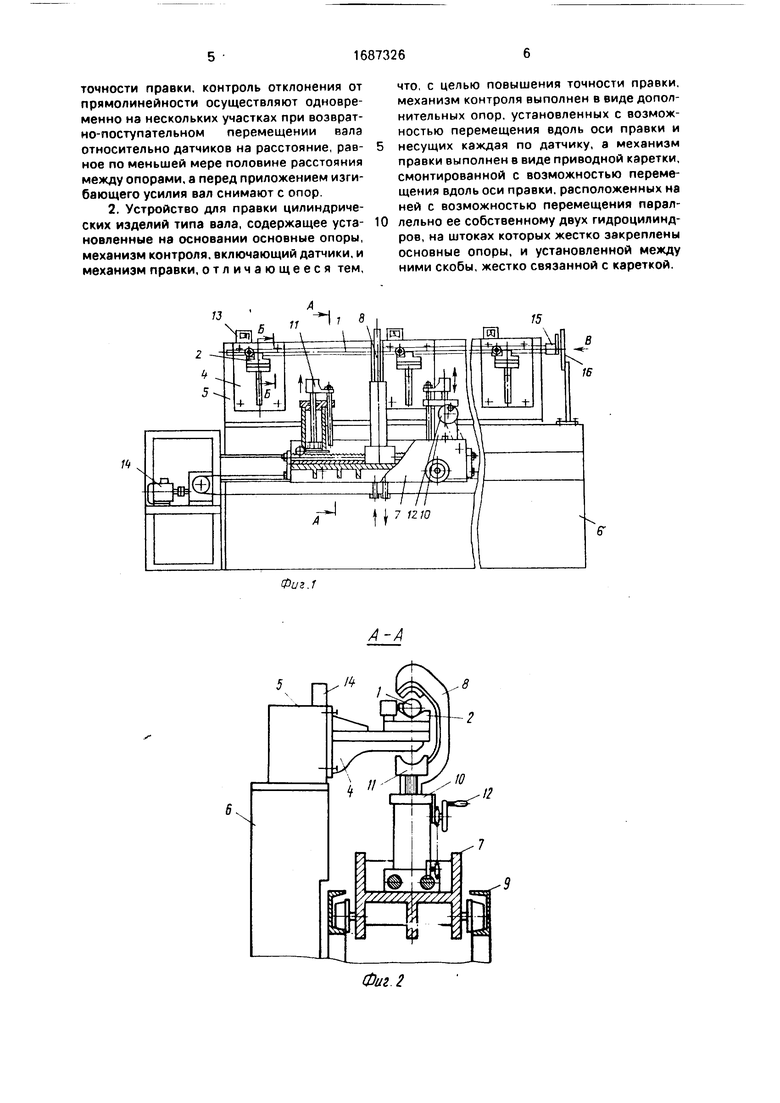

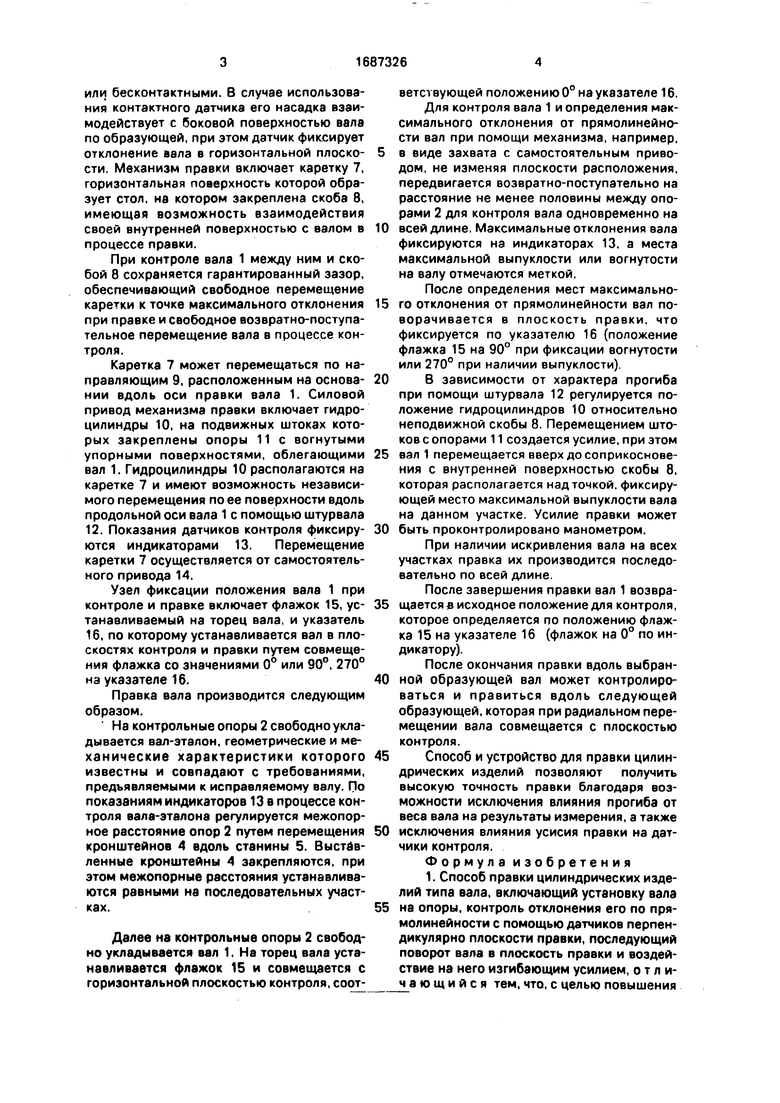

или бесконтактными. В случае использования контактного датчика его насадка взаимодействует с боковой поверхностью вала по образующей, при этом датчик фиксирует отклонение вала в горизонтальной плоско- сти. Механизм правки включает каретку 7, горизонтальная поверхность которой образует стол, на котором закреплена скоба 8, имеющая возможность взаимодействия своей внутренней поверхностью с валом в процессе правки.

При контроле вала 1 между ним и скобой 8 сохраняется гарантированный зазор, обеспечивающий свободное перемещение каретки к точке максимального отклонения при правке и свободное возвратно-поступательное перемещение вала в процессе контроля.

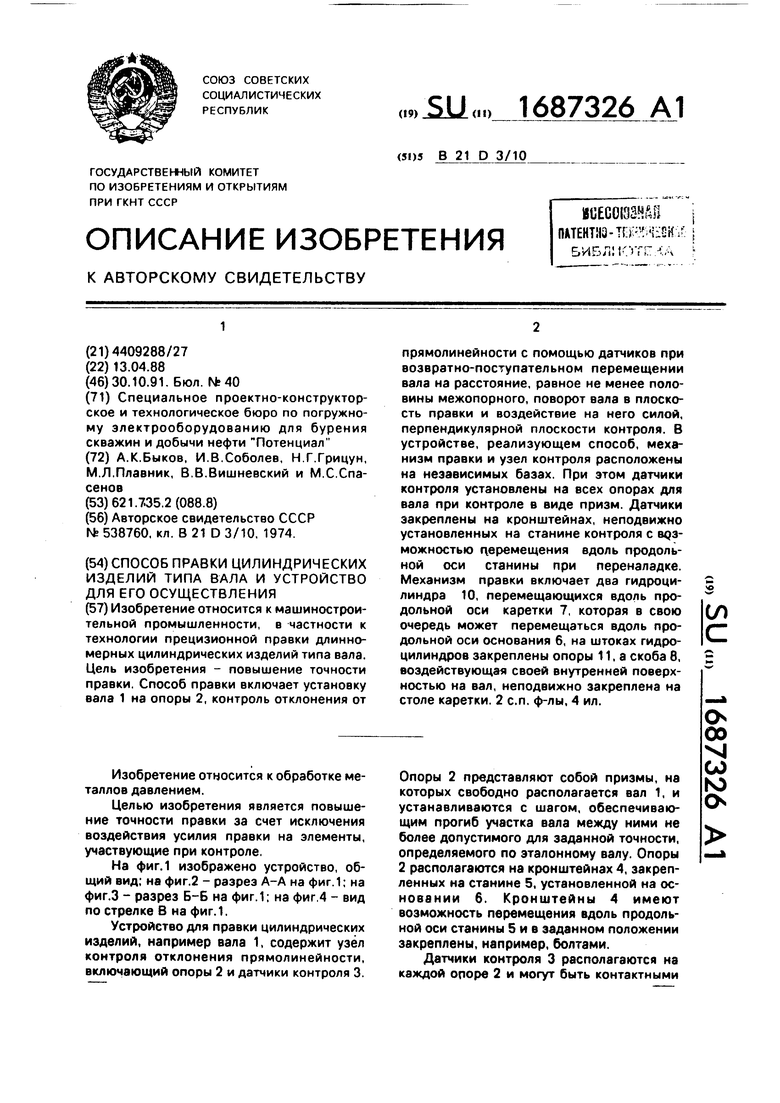

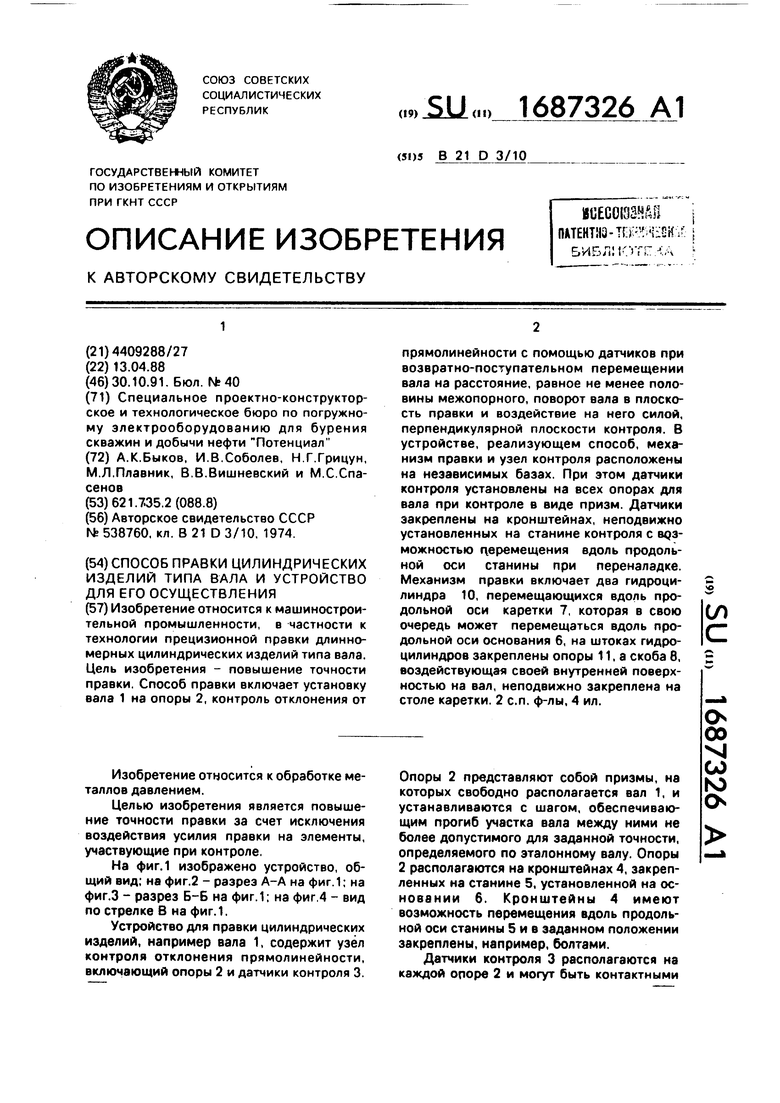

Каретка 7 может перемещаться по направляющим 9, расположенным на основа- нии вдоль оси правки вала 1. Силовой привод механизма правки включает гидроцилиндры 10, на подвижных штоках которых закреплены опоры 11 с вогнутыми упорными поверхностями, облегающими вал 1. Гидроцилиндры 10 располагаются на каретке 7 и имеют возможность независимого перемещения по ее поверхности вдоль продольной оси вала 1 с помощью штурвала 12. Показания датчиков контроля фиксиру- ются индикаторами 13. Перемещение каретки 7 осуществляется от самостоятельного привода 14.

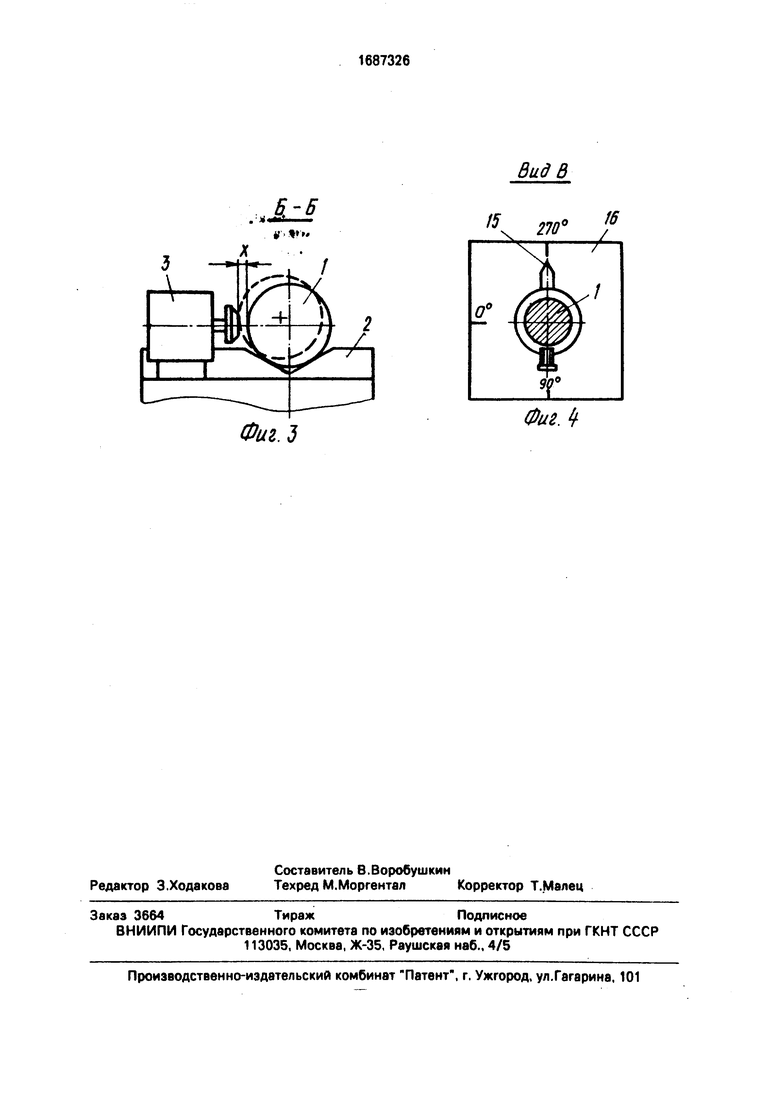

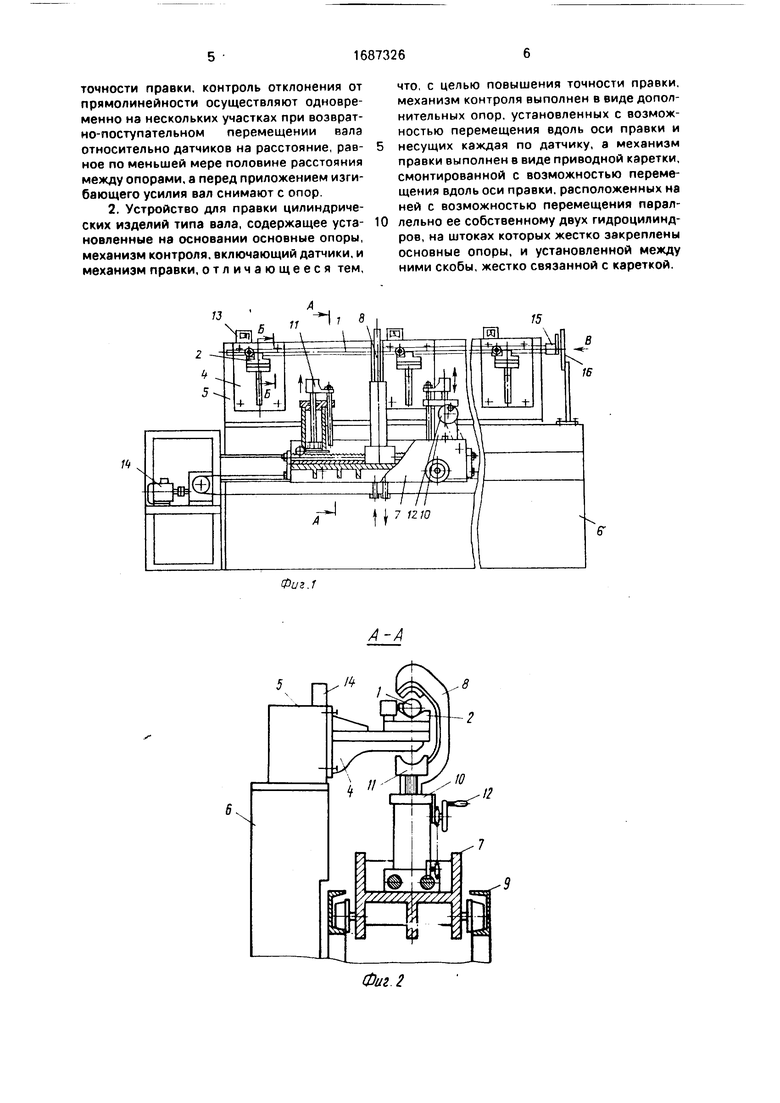

Узел фиксации положения вала 1 при контроле и правке включает флажок 15, ус- танавливаемый на торец вала, и указатель 16, по которому устанавливается вал в плоскостях контроля и правки путем совмещения флажка со значениями 0° или 90°, 270° на указателе 16.

Правка вала производится следующим образом.

На контрольные опоры 2 свободно укладывается вал-эталон, геометрические и механические характеристики которого известны и совпадают с требованиями, предъявляемыми к исправляемому валу. По показаниям индикаторов 13 в процессе контроля вала-эталона регулируется межопорное расстояние опор 2 путем перемещения кронштейнов 4 вдоль станины 5. Выставленные кронштейны 4 закрепляются, при этом межопорные расстояния устанавливаются равными на последовательных участках.

Далее на контрольные опоры 2 свободно укладывается вал 1. На торец вала устанавливается флажок 15 и совмещается с горизонтальной плоскостью контроля, соответствующей положению 0° на указателе 16.

Для контроля вала 1 и определения максимального отклонения от прямолинейности вал при помощи механизма, например, в виде захвата с самостоятельным приводом, не изменяя плоскости расположения, передвигается возвратно-поступательно на расстояние не менее половины между опорами 2 для контроля вала одновременно на всей длине, Максимальные отклонения вала фиксируются на индикаторах 13, а места максимальной выпуклости или вогнутости на валу отмечаются меткой.

После определения мест максимального отклонения от прямолинейности вал поворачивается в плоскость правки, что фиксируется по указателю 16 (положение флажка 15 на 90° при фиксации вогнутости или 270° при наличии выпуклости).

В зависимости от характера прогиба при помощи штурвала 12 регулируется положение гидроцилиндров 10 относительно неподвижной скобы 8. Перемещением штоков с опорами 11 создается усилие, при этом вал 1 перемещается вверх до соприкосновения с внутренней поверхностью скобы 8, которая располагается над точкой, фиксирующей место максимальной выпуклости вала на данном участке. Усилие правки может быть проконтролировано манометром.

При наличии искривления вала на всех участках правка их производится последовательно по всей длине.

После завершения правки вал 1 возвращается в исходное положение для контроля, которое определяется по положению флажка 15 на указателе 16 (флажок на 0° по индикатору).

После окончания правки вдоль выбранной образующей вал может контролироваться и правиться вдоль следующей образующей, которая при радиальном перемещении вала совмещается с плоскостью контроля.

Способ и устройство для правки цилиндрических изделий позволяют получить высокую точность правки благодаря возможности исключения влияния прогиба от веса вала на результаты измерения, а также исключения влияния усисия правки на датчики контроля.

Формула изобретения

1. Способ правки цилиндрических изделий типа вала, включающий установку вала на опоры, контроль отклонения его по прямолинейности с помощью датчиков перпендикулярно плоскости правки, последующий поворот вала в плоскость правки и воздействие на него изгибающим усилием, отличающийся тем, что, с целью повышения

точности правки, контроль отклонения от прямолинейности осуществляют одновременно на нескольких участках при возвратно-поступательном перемещении вала относительно датчиков на расстояние, равное по меньшей мере половине расстояния между опорами, а перед приложением изгибающего усилия вал снимают с опор.

2. Устройство для правки цилиндрических изделий типа вала, содержащее установленные на основании основные опоры, механизм контроля, включающий датчики, и механизм правки, отличающееся тем,

что, с целью повышения точности правки, механизм контроля выполнен в виде дополнительных опор, установленных с возможностью перемещения вдоль оси правки и несущих каждая по датчику, а механизм правки выполнен в виде приводной каретки, смонтированной с возможностью перемещения вдоль оси правки, расположенных на ней с возможностью перемещения параллельно ее собственному двух гидроцилиндров, на штоках которых жестко закреплены основные опоры, и установленной между ними скобы, жестко связанной с кареткой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для правки лонжеронов рам автомобилей | 1981 |

|

SU1009556A1 |

| Правильный пресс | 1978 |

|

SU770602A1 |

| ШЛИФОВАЛЬНО-ОБДИРОЧНЫЙ СТАНОК | 1964 |

|

SU222895A1 |

| Устройство для правки цилиндрических изделий | 1979 |

|

SU912331A1 |

| Пресс для правки профильных изделий | 1980 |

|

SU1011296A1 |

| Устройство для градуировки шкал генераторов сигналов | 1982 |

|

SU1080016A1 |

| Станок для обработки шеек крупногабаритных коленчатых валов | 1975 |

|

SU572369A1 |

| Станок для фрезерования скругленного и круглого шипов | 1986 |

|

SU1380947A1 |

| Трубогибочный станок | 1976 |

|

SU662196A1 |

| Устройство для определения месторасположения крестообразного соединения арматурных сеток при контактной сварке | 1985 |

|

SU1276460A1 |

Изобретение относится к машиностроительной промышленности, в частности к технологии прецизионной правки длинномерных цилиндрических изделий типа вала. Цель изобретения - повышение точности правки. Способ правки включает установку вала 1 на опоры 2, контроль отклонения от Изобретение относится к обработке металлов давлением. Целью изобретения является повышение точности правки за счет исключения воздействия усилия правки на элементы, участвующие при контроле. На фиг.1 изображено устройство, общий вид; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.1; на фиг,4 - вид по стрелке В на фиг.1. Устройство для правки цилиндрических изделий, например вала 1, содержит узел контроля отклонения прямолинейности, включающий опоры 2 и датчики контроля 3. прямолинейности с помощью датчиков при возвратно-поступательном перемещении вала на расстояние, равное не менее половины межопорного, поворот вала в плоскость правки и воздействие на него силой, перпендикулярной плоскости контроля. В устройстве, реализующем способ, механизм правки и узел контроля расположены на независимых базах. При этом датчики контроля установлены на всех опорах для вала при контроле в виде призм. Датчики закреплены на кронштейнах, неподвижно установленных на станине контроля с возможностью перемещения вдоль продольной оси станины при переналадке. Механизм правки включает два гидроцилиндра 10, перемещающихся вдоль продольной оси каретки 7, которая в свою очередь может перемещаться вдоль продольной оси основания 6, на штоках гидроцилиндров закреплены опоры 11, а скоба в, воздействующая своей внутренней поверхностью на вал, неподвижно закреплена на столе каретки. 2 с.п. ф-лы, 4 ил. Опоры 2 представляют собой призмы, на которых свободно располагается вал 1, и устанавливаются с шагом, обеспечивающим прогиб участка вала между ними не более допустимого для заданной точности, определяемого по эталонному валу. Опоры 2 располагаются на кронштейнах 4, закрепленных на станине 5, установленной на основании 6. Кронштейны 4 имеют возможность перемещения вдоль продольной оси станины 5 и в заданном положении закреплены, например, болтами. Датчики контроля 3 располагаются на каждой опоре 2 и могут быть контактными СО с о 00 VJ СА) Ю Оч

12

Фиг. 2

Фиг.Ъ

Вид В

15 270°

16

/

Фиг. lf

| Устройство для ориентации детали в правильном прессе | 1974 |

|

SU538760A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-10-30—Публикация

1988-04-13—Подача