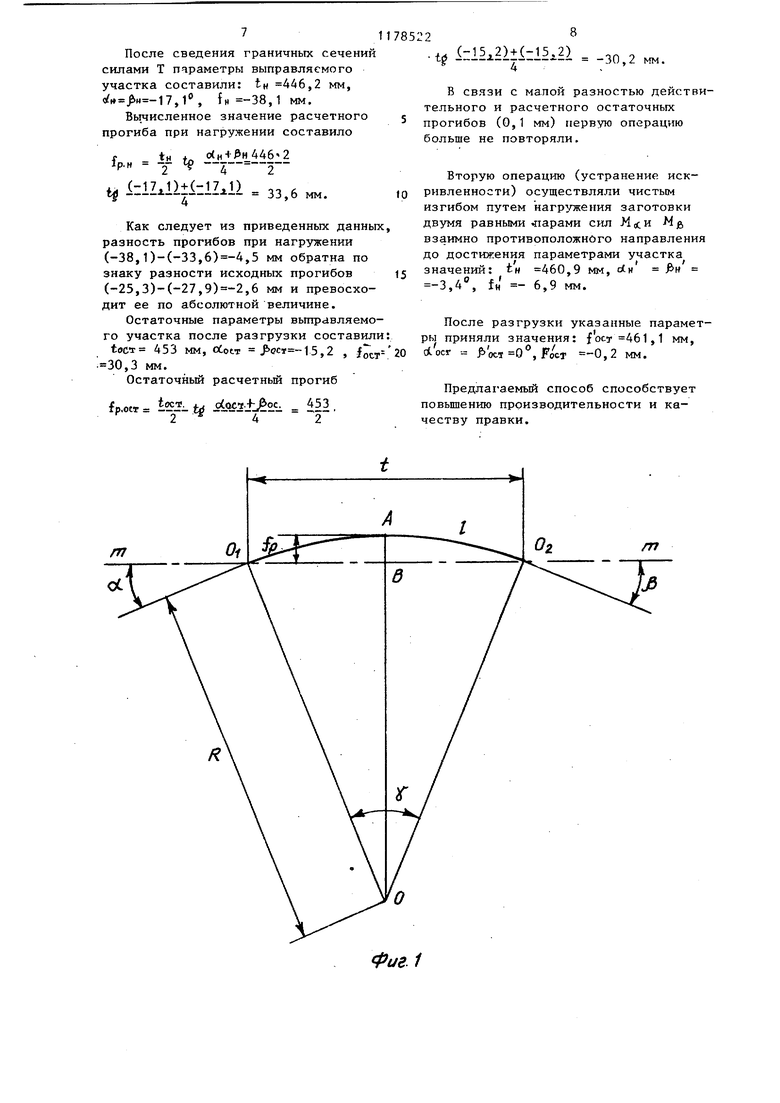

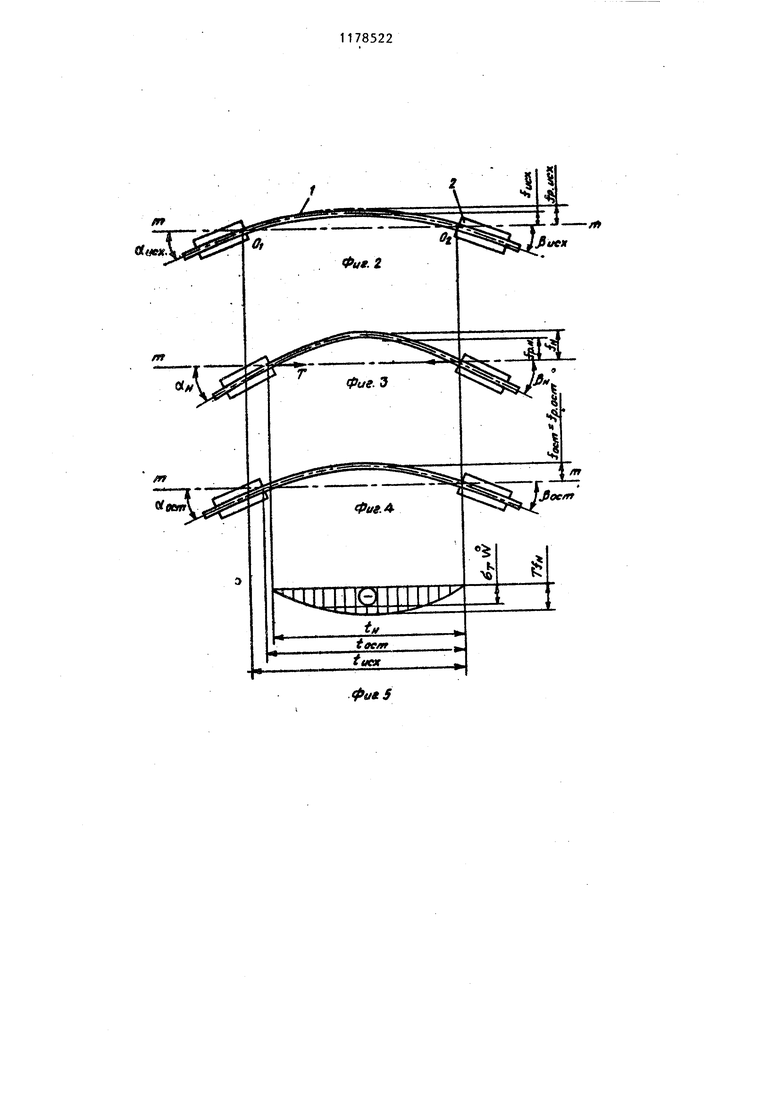

Изобретение относится к обработке металлов давлением, а именно к технологии правки сортового и листового металла, труб и деталей машин удлиненной формы, и может быть использо- вано в металлургии, машиностроении и других отраслях народного хозяйства для устранения искривленности заготовок на правильных машинах с поворотными в одной плоскости зажимными головками. Известен способ правки заготовок, включающий устранение искривленности выправляемого участка заготовки изги бом путем прикладывания к граничным сечениям участка двух противоположно направленных пар сил l. Цель изобретения - повьш1ение производительности и точности правки заготовок с симметричной искривленностью. На фиг.1 показана схема определения расчетного прогиба; на фиг.2 положение заготовки с отрицательной разностью прогибов перед началом первой операции; на фиг.З - положени упомянутой заготовки в нагруженном состоянии при выполнении первой операции; на фиг,А - положение упомянутой заготовки после окончания первой операции; на фиг.З - зпюра изгибающих моментов, соответствующая схеме нагружения, показанной на фиг.З; на фиг.6 - положение заготовки с положительной разностью прогибов перед началом первой операции; на фиг.7 положение упомянутой заготовки в нагруженном состоянии при выполнении первой операции; на фиг.8 - положение упомянутой заготовки после окончания первой операции , на фиг.9 эпюра изгибающих моментов, соответствующая схеме нагружения, показанной на фиг.7; на фиг.10 - положение заготовки перед началом второй oneрации; на фиг.11 - положение упомянутой заготовки в нагруженном состоянии при выполнении второй операции; на фиг.12 - положение упомянутой заготовки после окончания второй oneрации; на фиг.13 - эпюра изгибающих моментов, соответствующая схеме нагружения, показанной на фиг.11. Способ осуществляется следующим образом. Перед выполнением основной операции устранения искривленности выполняют вспомогательную операцию ее перераспределения. Устранение искривленности осуществляют нагружением заготовки двумя равными парами сил взаимно противоположного направления, приложенными к граничньм сечениям выправляемого участка в плоскости его искривленности, а перераспределение искривленности осуществляют нагружением заготовки двумя равными силами взаимно противоположного направления, также приложенными к упомянутым сечениям в плоскости искривленности выправляемого участка. Для определения условий, необходимых для принятия решения о вьтол|нении операции перераспределения искривленности, необходимо измерить углы оС и отклонения граничных поперечных сечений вьтравляемого участка от нулевого положения (от оси правки й1 -Jn) , а также расстояние t между центрами тяжести 0 и Оа упомянутых граничных сечений (фиг.1). Углы оС и /Ь являются основными показателями искривленности выправляемого участка. При неравенстве углов сК. и f участок изгибают приложением пары сил к одному из граничных сечений до достижения после разгрузки равенства этих углов (указанная операция устранения несимметричности кривизны выправляемого участка (не описана, так как выходит за пределы заявляемого технического решения). При равенстве углов оС и J вычисляют расчетный прогиб fp, под которым понимается прогиб воображаемого участка, параметры оС, р и t которого равны соответствующим параметрам действительного участка, а продольная ось имеет форму дуги окружности. В связи с постоянством исходной кривизны такому воображаемому участку можно сообщить идеальную прямолинейность чистым изгибом путем приложения к его граничным сечениям равных пар сил. Граничные и средние поперечные, сечения действительного участка, исходное положение которых полностью соответствует исходному положению тех же сечений воображаемого участка, после правки упомянутыми парами сил занимают положение, также соответствующее идеальному положению граничных и среднего сечений воображаемого участка (, ост 0, ). При этом остальные поперечные сечения благодаря сплош3

ности заготовки также занимают положение, близкое к идеальному, причем степень приближения действительного положения сечений к идеальному остается достаточно большой даже для участков большой длины (для участков d /)j420-30, где t длина участка, h - толщина заготовки в плоскости изгиба).

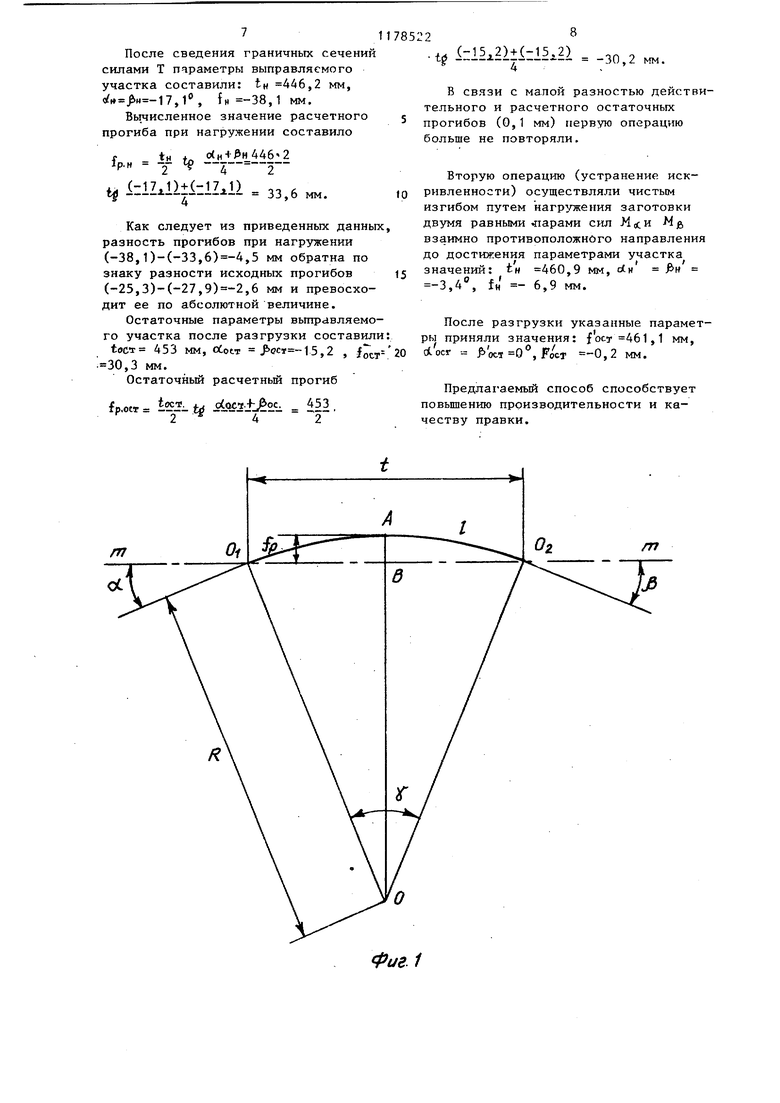

Расчетный прогиб fp определяется как высота АВ плоского сегмента, образованного хордой OjOa и дугой окружности радиусом R с центром кривизны в точке О (фиг.1). Хорда сегмента равна расстоянию t , а центральный угол дуги, стягиваемой хордой, равен углу У между граничными сечениями участка.

Из треугольника 00iВ

R(0,5tf - -CK-fp)

Отсюда

, .

Здесь

Я- b,5t/siM 0,5 У,

где ТГ угол искривленности участка (угол между его граничными сечениями.) У . После подстановки имеем

fp S-f

После определения из указанного выражения расчетного прогиба его уравнивают с действительным прогибом в середине выпрямляемого участка. Если разность указанных прогибов равна нулю или меньше допускаемой, необходимости в выполнении операции перераспределения кривизны нет, и участок правят чистым изгибом путем поворота граничных сечений на равные углы.

Если же разность действительного и расчетного прогибов превышает допускаемую, перед устранением искривленности осуществляют ее перераспределение путем нагружения заготовки двумя равными силами до достижения равенства между действительным и расчетным остаточными прогибами.

Указанную первую операцию предлагаемого способа осуществляют либо

785224

сведением граничных сечений выправляемого участка (фиг.2-5), либо их разведением (фиг.6-9).

Если после зажима заготовки 1 в 5 губках зажимных головок 2, имеющих возможность поворота в плоскости чертежа относительно точек Of и.Оа, окажется, что сСясх Jbiicx , а fjicx {р.ии(исходная разность прогибов 10 отрицательна), первую операцию необходимо осуществлять путем сведения граничных сечений (фиг.2). Для этого R граничным сечениям прикладывают вдоль оси правки m -гп сжимающие силы Т встречного направления (фиг.З). В результате нагружения заготовки моментом Tfя , где 1н прогиб при нагружении, углы отклонения увеличиваются и становятся равными cX.(t , 20 Оба прогиба также увеличиваются, но действительный прогиб растет быстрее расчетного. В результате разность указанных прогибов сначала уменьшается до нуля, а затем снова 25 начинает увеличиваться, но уже в области значений обратного знака. Разгрузку заготовки от действия сил Т осуществляют по достижении обратной по знаку разностью {и - {р-н вели3Q чины, которая должна быть тем больше, чем больше исходная разность прогибов ijfvn - fp.MM и чем больше предел упругости материала заготовки.

Конкретное значение обратной по знаку разности действительного и расчетного прогибов определяется оператором на основании имеющегося опыта (как при правке на прессе) или 0 определяется автоматически (технические решения, положенные в основу работы системы автоматического управления, не раскрываются). После разгрузки заготовки от действия сил 5. выправляемый участок в результате прузкинения несколько распрямляется, углы отклонения граничных сечений уменьшаются и становятся равньми -осг, осг.

Q Оба прогиба также уменьшаются, но действительный прогиб уменьшается быстрее расчетного и в конце нагру,жения имеет место равенство fост fp. ост (фиг. 4).

При нагружении расстояние между граничными сечениями, в исходном положении равное ±нстс уменьшается до Ьн а при разгрузке снова увеличивается до ост . После осуществления первой операции вьтрямляемый участок приближаетс по форме к дуге окружности за счет увеличения исходной кривизны в средней части участка, на которой действительные изгибающие моменты превышают максимальньй упругий изгибающий момент вт: W , где бГт - предел текучести материала заготовки, а V момент сопротивления поперечного сечения (фиг.5). Если после зажима заготовки в губ как окажется, что /. , а fHcx fp.HC (фиг.6), первую операцию осуществляют разведением граничных сечений выправляемого участка путем приложения к ним растягивающих сил Т взаимно противоположного направления (фиг.7) до достижения равенства totT fр. ост (фиг.8). При данной схе ме нагружения в поперечных сечениях участка возникают изгибающие момен- ты, приближающие участок к форме дуги окружности за счет уменьшения кри визны в средней зоне участка, где из гибающие моменты превьппают значения 0rW(фиг.9). При выполнении первой операции конкретное значение величины сил Т или величины перемещения левой зажим ной головки в направлении оси правки т-mназначается оператором на основа НИИ результатов визуального сравнени формы выправляемого участка с формой дуги окружности или определяется автоматически с использованием значения непрерьгано вычисляемого расчетно го прогиба. Как при ручном, так и при автоматическом управлении процес сом величина создаваемой разности действительного и расчетного прогибов должна быть обратна по знаку исходной разности этих прогибов и несколько превосходить исходную разность по абсолютной величине. Вторую операцию предлагаемого способа, представляющую собой устранение искривленности выправляемого участка, осуществляют чистым изгибом путем поворота граничных сечений на равные углы (фиг.10-13). Углами исходного отклонения Лися ИСК и исходными прогибами ) Гриск перед выполнением второй операции (фиг. 10) являются углы сСост , JioCT и прогибы focTf fp.ocT полученные после выполнения первой операции (фиг.4 и 8). В связи с тем, что форма выправляемого участка близка к форме дуги окружности, изгиб участка осуществляют приложением к его граничным сечениям равных пар сил Мл и -Мр взаимно противоположного направления, вызьшакмдих чистый изгиб заготовки с изменением знака углов и прогибов, но с сохранением равенств н /&н и 1н {рн (фиг. 11). При надлежащем выборе величины изгибающего момента показатели остаточной искривленности участка после его разгрузки принимают значения, не выходящие за пределы допускаемых значений ост , . и , fow Управление второй операцией также может осуществляться в ручном или автоматическом режиме. Пример. Заготовку, имеющую прямоугольное поперечное сечение со сторонами Ь 40 мм, Ь 20 мм и вьтолненную из стали с пределом текзгчести бт 25 кгс/мм, правили в плоскости меньшей жесткости. После зажима заготовки в губках исходные параметры выправляемого участка составили: 1яех 458,1 мм, cf. ,9, ,3 мм. Расчетный прогиб вьтравляемого участка в исходном положении был определен из выражения f tttcf. . ofntu .f 458,1 р.исх - -Ч4 2 t (l13.9h(13,9) 2,, , В связи с тем, что исходная разность прогибов /f нсх/ - исх/ Опервую операцию способа осуществляли сведением граничных сечений путем перемещения левой головки с усилием Vy iicx, где fa - относительный изгибающий момент, /b - момент сопротивления поперечного сечения. Чем больше разность прогибов и меньше расстояние fucx , тем больше должно быть значение ш . Считая материал заготовки неупрочняющимся, приняли m 1,1. Тогда « 1,1 25 4020г - „ .-, Т -г..,9 10 кгс 2,9 тс. 7 После сведения граничных сечении силами Т параметры выправляемого участка составили: t 446,2 мм, 7,1, fH -38,1 мм. Вьтисленное значение расчетного прогиба при нагружении составило { tn +„ о(„н-Эн А462 1р. и - -2 - I 2 t (llZ.1)-(llZ.ll 33,6 мм. Как следует из приведенных данны разность прогибов при нагружении (-38,1)-(-33,6)-4,5 мм обратна по знаку разности исходных прогибов (-25,3)-(-27,9)-2,6 мм и превосходит ее по абсолютной величине. Остаточные параметры вьптравляемо го участка после разгрузки составил tocT 453 мм, oCotT (,2 , о„ 30,3 мм. Остаточный расчетный прогиб 1р, .Ч«3±/ 2 - - 3, 2 4 2 lll5A2) + () 30,2 мм. В связи с малой разностью действительного и расчетного остаточных прогибов (О,1 мм) первую операцию больше не повторяли. Вторую операцию (устранение искривленности) осуществляли чистым изгибом путем нагруже1гия заготовки двумя равными отарами сил Кос и взаимно противоположного направления до достижения параметрами участка значений: н 460,9 мм, н н -3,4 , f« - 6,9 мм. После разгрузки указанные парамет)1 приняли значения: fост 461,1 мм, осг jbocT 0, FOCT -0,2 мм. Предлагаемый способ способствует повышению производительности и каеству правки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ правки длинномерных заготовок изгибом | 1982 |

|

SU1066696A1 |

| Способ правки заготовок плоским изгибом | 1989 |

|

SU1703216A2 |

| Способ управления процессом дискретной правки заготовок | 1987 |

|

SU1426668A1 |

| Способ правки длинномерной заготовки | 1990 |

|

SU1794529A1 |

| Способ настройки правильно-раскруточной машины и устройство для его осуществления | 1986 |

|

SU1349827A1 |

| Зажимная головка универсальной сортоправильной машины дискретного действия | 1986 |

|

SU1318322A1 |

| Способ настройки правильных машин дискретного действия | 1981 |

|

SU980896A1 |

| Правильная машина | 1990 |

|

SU1794528A1 |

| Способ правки заготовок плоским изгибом и устройство для его осуществления | 1977 |

|

SU780926A1 |

| Система управления правильно-изгибной машиной | 1986 |

|

SU1362530A1 |

1. СПОСОБ ПРАВКИ ЗАГОТОВОК, включающий устранение искривленности выправляемого участка заготовки изгибом путем прикладывания к граничным сечениям участка двух противоположно направленных пар сил, отличающийся тем, что, с -целью повьппения производительности и точности правки, перед устранением искривленности предварительно ее равномерно распределяют по длине .участка заготовки путем местного изгиба средней части вьтравляемого -участка двумя противоположно направленными усилиями, прикладываемыми к граничным сеченигм этого участка. 2. Способ ПОП.1, отличающийся тем, что перед устранением искривленности определяют разность действительного и расчетного прогибов в середине выправляемого участка, а в процессе равномерного распределения искривленности по длине участка заготовки разность прогибов уменьшают до нуля, после чего создают обратную по знаку разность этих прогибов, увеличивая ее от нуля до величины, определяемой исход(Я ной разностью упомянутых прогибов и упругими свойствами заготовки, при этом расчетный прогиб определяют из соотношения где -t к У - соответственно расстояkj ние и угол между граничными сечения00 ел ми выправляемого участка заготовки.

| Способ правки заготовок плоским изгибом и устройство для его осуществления | 1977 |

|

SU780926A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-09-15—Публикация

1983-01-10—Подача