Изобретение относится к огнеупорной промышленности, в частности к производству огнеупорных изделий для футеровки сталеплавильных конверторов и сталеразливочных ковшей.

Известны углеродсодержащие огнеупоры, изготовленные из масс, содержащих периклаз и/или корунд, углеродсодержащий компонент, антиоксидант и временное связующее, например изобретения по патентам РФ 2068823, С04В 35/04, 1996 [1]; 96102434, С04В 35/04, 1998 [2]; 2210459, B22D 41/32, 2003 [3]; 2120925, С04В 35/103, 1998 [4]; 2145584, С04В 35/66, С04В 35/103, 2000 [5]; 2171243, С04В 35/035, С04В 35/103, 2001 [6]; 2151125, С04В 35/035, С04В 35/103, 2000 [7]; 2163900, С04В 35/103, 2001 [8]; 2270179, С04 35/103,2004 [9].

По совокупности общих существенных признаков наиболее близким к патентуемому составу можно отнести углеродсодержащий огнеупор по патенту РФ №2270179, С04В 35/103, 2004 [9].

Он содержит, мас.%: глиноземсодержащий компонент (плавленый корунд) фракции 6.0-0.5 мм - 42-67 и фракции менее 0.063 мм - 16-20 (в том числе фракции менее 0.02 мм не менее 8-10); периклазсодержащий компонент (плавленый периклаз) фракции 0.5-1.0 мм - 4-12; углеродсодержащий компонент (графит) 6-10; органическое связующее (порошкообразное фенолформальдегидное связующее с содержанием свободного фенола не более 1 мас.%) - 2.7-3.3; растворитель связующего (этиленгликоль) - 1.5-1.8 и антиоксиданты - металлический алюминий 1-5 и металлический кремний 2-5.

Положительными качествами данного огнеупорного изделия являются высокая механическая прочность, объемопостоянство в процессе службы и плотная структура, а недостатками - высокая окисляемость и недостаточная высокотемпературная прочность структуры, вызванная наличием только органической связки в изделии, при окислении которой происходит полное разрушение структуры.

Задачей настоящего изобретения является устранение указанных недостатков с сохранением положительных свойств огнеупора.

Технический результат состоит в повышении плотности, прочности (в том числе высокотемпературной) и снижении окисляемости огнеупора.

Для достижения технического результата согласно формуле изобретения оксидно-углеродистый огнеупор изготавливается из массы, которая содержит, мас.%:

Корунд

(в том числе фракции менее 0.020 мм не менее 70 мас.%)

Сущность изобретения состоит в том, что углеродсодержащая часть шихты содержит, кроме кристаллического графита (природного или искусственного), компоненты, имеющие меньшую тенденцию к ориентации во время прессования - искусственный или синтетический углерод (технический углерод, сажу, пироуглерод, наноуглерод) и высокотемпературный пек (нефтяной или угольный), а тонкомолотая минеральная часть шихты содержит оптимальные количества глиноземсодержащего компонента (электроплавленного корунда, спеченного корунда, табулярного глинозема, реактивного глинозема), магнийсодержащего компонента (электроплавленного периклаза) и антиоксиданта (металлического кремния, металлического алюминия, сплавов на основе алюминия и кремния), что позволяет уплотнить и упрочнить структуру огнеупора и снизить его окисляемость в процессе его изготовления и службы за счет образования первичного и вторичного углеродистого каркаса и образования керамической высокоплотной связки в процессе управляемого шпинелеобразования при службе огнеупорного изделия. Использование предлагаемой органической связующей композиции позволяет увеличить механическую прочность огнеупора и снизить вредные выбросы в процессе его термообработки и эксплуатации.

Введение в шихту огнеупора высокотемпературного пека приводит к тому, что уже при температуре обработки 180°C начинает образовываться первичный углеродистый каркас изделия с высокой стойкостью к окислению. При дальнейшем нагревании пек образует углеродистую жидкую фазу в огнеупоре, что частично компенсирует термические напряжения в огнеупоре в ходе реакций шпинелеобразования и способствует связыванию летучих компонентов связующего и растворителя, способствуя снижению вредных выбросов и образованию вторичного углеродистого каркаса на поверхности и в порах минеральной части шихты и образуя высокоплотную структуру. Содержание пека ниже 0.2 мас.% в шихте не позволяет получить стойкий к окислению каркас огнеупора и достаточное количество жидкой фазы при высоких температурах, а содержание пека выше 5.0 мас.% приводит к нестабильности процесса образования углеродистого каркаса и снижению стойкости огнеупора к воздействию железосодержащих расплавов.

Для повышения активности пека, увеличения скорости образования углеродистого каркаса огнеупора, повышения вязкости жидкой фазы при высокой температуре и предотвращения образования анизотропной структуры в процессе формования в шихту вводится искусственный или синтетический углерод. При его содержании менее 0.1 мас.% не наблюдается увеличение скорости образования углеродистого каркаса изделия и повышения вязкости углеродистой жидкой фазы при высоких температурах, а при его содержании более 7.0 мас.% в процессе формования огнеупора возникают дефекты структуры.

В качестве органического композиционного связующего может использоваться сухое фенольное связующее (СФП) или композиция фенолформальдегидной смолы (СФП), гексаметилентетрамина (ГМТА) и эпоксиноволачной смолы (ЭНС) при следующем соотношении компонентов, мас.ч.: СФП 100, ГМТА 6-12, ЭНС 10-100. Предложенные органические связующие в указанных пределах концентраций обеспечивают достаточную механическую прочность изделий как до термообработки, так и термообработанных, за счет образования плотного связующего углеродистого каркаса. Содержание в шихте связующего менее 2.0 мас.% не позволяет получать достаточную механическую прочность изделий, а содержание связующего более 3.5 мас.% приводит к повышенной потере механической прочности изделий при высоких температурах и увеличению окисляемости огнеупора.

Использование растворителя органического связующего позволяет получать формовочную массу с высокой насыпной плотностью, с хорошими формовочными свойствами и равномерным распределением компонентов шихты.

В качестве растворителя, обеспечивающего равномерное распределение связующего по всей поверхности зерен шихты, используются высшие органические спирты из ряда: этиленгликоль, диэтиленгликоль, пропиленгликоль, полиэтиленгликоль и их смеси, а также фурфуриловый спирт или глицерин.

Введение растворителя менее 1.0 мас.% недостаточно для полного увлажнения шихты и растворения связующего, а введение более 2.0 мас.% ведет к переувлажнению массы и вызывает дефекты при формовании изделий.

Оптимальный состав минеральной части шихты огнеупора обеспечивает высокую плотность и механическую прочность изделия. Совместное введение в тонкомолотую часть шихты глиноземсодержащего и магнийсодержащего компонентов в оптимальных количествах и рекомендуемого зернового состава обеспечивает объемопостоянство изделий в процессе их эксплуатации за счет контролируемой реакции шпинелеобразования. Алюмомагниевая шпинель уменьшает износ изделия, повышает его стойкость к расплавам на основе железа, создает в изделии керамическую высокопрочную и стойкую к окислению связующую массу, но процесс ее образования происходит с объемным расширением ΔV≈+7.8%, что может вести к разрушению огнеупора при нагревании. Для осуществления контролируемого процесса шпинелеобразования в заявляемом изделии используется только химически менее активный плавленый периклаз фракции менее 0.063 мм в количестве от 3.5 до 15.0 мас.%.

Использование плавленого периклаза позволяет замедлить процесс шпинелеобразования, использование его в тонкомолотой фракции позволяет обеспечить его равномерное распределение по объему шихты и минимальный размер кристаллов образующейся шпинели, что позволяет компенсировать объемные эффекты ее образования. Введение периклаза в шихту менее 3.5 мас.% не обеспечивает равномерность смешения шихты и объемопостоянство изделий в службе. Введение периклаза в шихту более 15.0 мас.% приводит к структурному растрескиванию огнеупора в процессе службы.

Корунд обладает высокой термодинамической стабильностью и объемопостоянством при высоких температурах, что обуславливает высокие эксплуатационные свойства предлагаемого огнеупора.

Применяемый глиноземистый компонент во фракции менее 0.063 мм обладает высокой реакционной способностью, обеспечивает регулируемое шпинелеобразование и активирует спекание обезуглероженного слоя в процессе службы огнеупора, а также создает прочную и плотную керамическую связку изделия, препятствуя дальнейшему окислению и растрескиванию огнеупора.

Для получения огнеупора заявляемого состава использовали:

- электроплавленный белый корунд (Al2О3 -98-99%), ГОСТ 28818-90, фракций 3-6 мм, 1-3 мм, 1-0 мм, вибромолотый фракции менее 0.063 мм с содержанием фракции менее 0.02 мм 78-80 мас.%;

- спеченный табулярный глинозем марки Т-60 производства фирмы "А1-matis" фракции менее 0.063 мм с содержанием фракции менее 0.020 мм 80-85 мас.%;

- спеченный при 1450°С в течение 4 часов вибромолотый глинозем фракции менее 0.063 мм с содержанием фракции менее 0.02 мм 83-85 мас.%;

- реактивный глинозем марки СТС-50 производства фирмы "Almatis" фракции менее 0.01 мм;

- плавленый белый периклаз ПППЛ-95, ТУ 322-24-009-94, вибромолотый фракции менее 0.063 мм с содержанием фракции менее 0.02 мм 63-65 мас.%;

- графит кристаллический, ГОСТ 7478-75;

- углерод технический, ГОСТ 25699.6-90;

- пек каменноугольный, ГОСТ 1038-75;

- связующее фенольное порошкообразное, ТУ 2257-241-00203447-97;

- смола ЭН-6Э, ТУ 6-05-1585-89 (эпоксиноволачная смола);

- гексаметилентиамин фармацевтический, ФС 42-2488-93;

- этиленгликоль, ГОСТ 19710-83;

- пропиленгликоль, ТУ 6-09-2434-81;

- диэтиленгликоль, ГОСТ 10136-77;

- полиэтиленгликоль ПЭГ-200, ТУ 2483-167-05757587-2000;

- фурфуриловый спирт, ТУ 6-09-37-1037-90;

- алюминий пассивированный, ТУ 1790-466652423-01-99, фракции менее 0.01 мм;

- кремний кристаллический, ГОСТ 2169-69, фракции менее 0.01 мм.

Вышеуказанные компоненты дозировали в количествах, приведенных в формуле изобретения, смешивали, формовали изделия на фрикционном или гидравлическом прессе и термообрабатывали при 190-230°С.

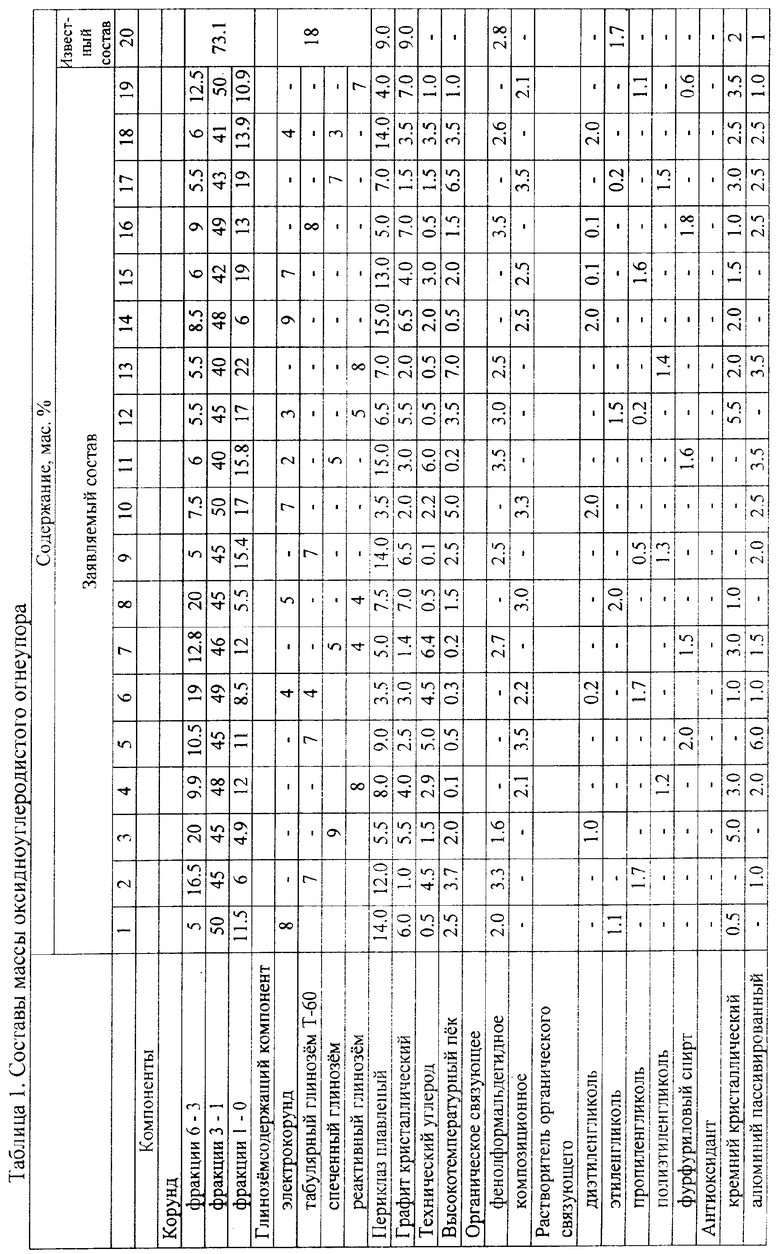

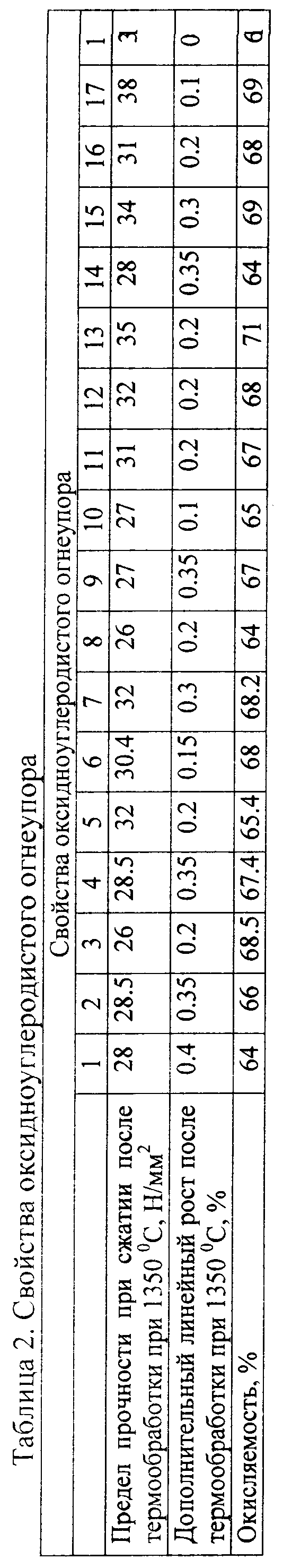

Примеры составов массы для изготовления оксидно-углеродистого огнеупора и их свойства представлены в таблицах 1 и 2.

Из таблиц видно, что предлагаемый к патентованию огнеупор имеет высокую остаточную механическую прочность и низкую окисляемость после термообработки при 1350°С. Оксидно-углеродистый огнеупор, кроме указанных преимуществ, обладает большей стабильностью свойств при длительном контакте с железосодержащими расплавами, более низкой анизотропией структуры и теплопроводностью, а также меньшим количеством вредных выбросов при его термообработке.

Высокие эксплуатационные свойства заявляемого огнеупора позволяет успешно эксплуатировать его в футеровке сталеразливочных ковшей, металлургических конверторов и электросталеплавильных печей.

Остаточное изменение размеров при термообработке определяли по ГОСТ 5402.1-2000. Окисляемость и предел прочности при сжатии определяли после термообработки при изделий в окислительной атмосфере при 1350°С в течение 1 часа. Окисляемость определяли как отношение количества углерода, оставшегося в изделии на расстоянии 15 мм от его поверхности, к его исходному количеству, в процентах. Предел прочности при сжатии определяли по ГОСТ 4071.1-94 на изделиях из тех же обжигов.

Источники информации

1. Патент РФ 2068823, С04В 35/04, 1996.

2. Патент РФ 96102434, С04В 35/04, 1998.

3. Патент РФ 2210459, B22D 41/32, 2003.

4. Патент РФ 2120925, С04В 35/103, 1998.

5. Патент РФ 2171243, С04В 35/035, С04В 35/103, 2001.

6. Патент РФ 2151125, С04В 35/035, С04В 35/103, 2000.

7. Патент РФ 2163900, С04В 35/103, 2001.

8. Патент РФ 2270179 С04В 35/103, 2004.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРУНДОПЕРИКЛАЗОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 2004 |

|

RU2270179C2 |

| УГЛЕРОДСОДЕРЖАЩИЙ ОГНЕУПОР | 2000 |

|

RU2163900C1 |

| УГЛЕРОДСОДЕРЖАЩИЙ ОГНЕУПОР | 1998 |

|

RU2151124C1 |

| ПЕРИКЛАЗОШПИНЕЛЬНЫЕ ОГНЕУПОРНЫЕ ИЗДЕЛИЯ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2235701C1 |

| ГРАФИТО-ОКСИДНЫЙ ОГНЕУПОР | 2014 |

|

RU2555167C1 |

| СОСТАВНОЕ ОГНЕУПОРНОЕ ИЗДЕЛИЕ | 2002 |

|

RU2226450C1 |

| МАГНЕЗИАЛЬНО-УГЛЕРОДИСТЫЙ ОГНЕУПОР | 1997 |

|

RU2108991C1 |

| ШПИНЕЛЬНО-ПЕРИКЛАЗОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 1997 |

|

RU2148049C1 |

| ШПИНЕЛЬНОПЕРЕКЛАЗОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 1996 |

|

RU2068823C1 |

| ОГНЕУПОРНАЯ МАССА | 2010 |

|

RU2445290C1 |

Изобретение относится к огнеупорной промышленности, в частности к производству огнеупорных изделий для футеровки сталеплавильных конверторов и сталеразливочных ковшей. Оксидноуглеродистый огнеупор содержит компоненты при следующем соотношении, мас.%: корунд фракции 3-6 мм 5,0-20,0, фракции 1-3 мм 40,0-50,0, фракции 1-0 мм 4,0-22,0; глиноземсодержащий компонент фракции менее 0,063 мм (в том числе фракции менее 0,020 мм не менее 70 мас.%) 7,0-9,0; периклаз плавленый фракции менее 0,063 мм 3,5-15,0; графит кристаллический 1,0-7,0; технический углерод 0,1-7,0; высокотемпературный пек 0,2-5,0; органическое связующее 2,0-3,5; растворитель органического связующего (сверх 100%) 1,0-2,0; антиоксидант 0,5-6,0. Органическое связующее используют либо в виде сухого фенольного связующего СФП, либо композиции из СФП, гексаметилентетрамина ГМТА и эпоксиноволачной смолы ЭНС в соотношении, мас.ч.: СФП 100, ГМТА 6-12, ЭНС 10-100. В качестве растворителя органического связующего используют высшие органические спирты. Углеродсодержащая часть шихты содержит, кроме кристаллического графита, искусственный или синтетический углерод и высокотемпературный пек, а тонкомолотая минеральная часть шихты содержит оптимальные количества глиноземсодержащего компонента, магнийсодержащего компонента и антиоксиданта, что позволяет уплотнить и упрочнить структуру огнеупора и снизить его окисляемость в процессе его изготовления и службы. 2 з.п. ф-лы, 2 табл.

1. Оксидно-углеродистый огнеупор, полученный из массы, включающей корунд, глиноземсодержащий компонент фракции менее 0,063 мм, периклаз, углеродсодержащий компонент, металлический алюминий, кристаллический кремний, органическое связующее с высоким коксовым остатком и растворитель органического связующего, отличающийся тем, что глиноземсодержащий компонент фракции менее 0,063 мм состоит из активированного к спеканию электроплавленного, или спеченного, или табулярного, или реактивного глинозема с содержанием фракции менее 0,02 мм не менее 70%, периклаз используют во фракции мене 0,063 мм, с содержанием фракции менее 0,02 мм не менее 50%, углеродсодержащий компонент состоит из смеси кристаллического графита, технического углерода и высокотемпературного пека, при следующем соотношении компонентов, мас.%:

2. Оксидно-углеродистый огнеупор по п.1, отличающийся тем, что органическое связующее используют либо в виде сухого фенольного связующего СФП, либо композиции из сухого фенольного связующего СФП, гексаметилентетрамина ГМТА и эпоксиноволачной смолы ЭНС в соотношении, мас.ч.: СФП 100, ГМТА 6-12, ЭНС 10-100.

3. Оксидно-углеродистый огнеупор по п.1, отличающийся тем, что в качестве растворителя органического связующего используют высшие органические спирты из ряда этиленгликоль, диэтиленгликоль, пропиленгликоль, полиэтиленгликоль, и их смеси, а также фурфуриловый спирт.

| КОРУНДОПЕРИКЛАЗОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 2004 |

|

RU2270179C2 |

| УГЛЕРОДСОДЕРЖАЩИЙ ОГНЕУПОР | 2000 |

|

RU2163900C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УГЛЕРОДСОДЕРЖАЩИХ ОГНЕУПОРОВ | 1999 |

|

RU2152915C1 |

| US 6461991 В1, 08.10.2002 | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

2009-05-27—Публикация

2007-08-27—Подача