Изобретение относится к производству железобетонных элементов конструкций, а именно к способам подготовки арматуры для бетонирования.

Известен способ подготовки арматуры для бетонирования (Макаров А.Я. "Справочник по строительным материалам", Куйбышев, Кн. изд. 1963, с. 542-543), включающий очистку поверхности и нанесение на арматуру защитного покрытия, например слоя цементно-казеиновой обмазки.

Недостатком такого способа является хрупкость защитного покрытия, разрушение которого при бетонировании приводит к снижению сцепления арматуры и бетона.

Известен способ подготовки арматуры для бетонирования (авт.свид. СССР 1366613, МПК Е 04 С 5/01, 1988 г.), включающий очистку поверхности арматуры и нанесение защитного покрытия из солей щелочных металлов путем обработки ее поверхности в растворе этих солей.

Недостатком способа является низкое сцепление арматуры с бетоном, так как под воздействием поровой влаги цементного бетона возможно разрушение такого защитного покрытия. Это приводит к образованию продуктов коррозии арматуры, усиливающих радиальное давление на бетон, в результате снижается сцепление арматуры с бетоном.

Известен способ подготовки арматуры для бетонирования ("Рекомендации по защите от коррозии стальных и железобетонных конструкций лакокрасочными материалами" НИИЖБ, М.: Стройиздат, 1973 г., с. 15-18), включающий очистку поверхности арматуры и нанесение защитного покрытия, например слоя лакокрасочного материала.

Однако такой способ можно использовать для подготовки арматуры, которая применяется для производства железобетонных конструкций, к которым не предъявляются особые требования, например повышенной долговечности. Так как под воздействием агрессивных сред, в которых работает железобетонная конструкция, возможно разрушение защитного покрытия арматуры, в результате происходит снижение сцепления арматуры с бетоном и растрескивание бетонного тела конструкции под действием продуктов разрушения поверхности арматуры.

Известен способ подготовки арматуры для бетонирования (Алексеев С.Н. и др. "Долговечность бетона в агрессивных средах" М.: Стройиздат, 1990 г., с. 226-227), выбранный за прототип, при котором очищают поверхность арматуры и наносят защитное покрытие, например слой цинка.

Однако такой способ подготовки арматуры не обеспечивает достаточное сцепление ее с цементным бетоном, пороговая влага которого имеет pH > 11. В этих условиях цинковый слой защитного покрытия оказывается термодинамически неустойчивым. Возможно деформирование защитного покрытия (слоя цинка) арматуры и растворения его в бетоне в течение очень короткого отрезка времени, укладывающегося в интервал времени схватывания бетона. При этом образуются мелкие сферические поры в затвердевшем цементном камне на контакте его с оцинкованной поверхностью арматуры, которые приводят к ослаблению сцепления оцинкованной арматуры с бетоном.

Задачей предлагаемого способа является повышение сцепления арматуры с бетоном путем уменьшения деформируемости защитного покрытия арматуры в процессе бетонирования и получения плотного бетонного слоя вокруг нее.

Поставленная цель достигается тем, что в способе подготовки арматуры к бетонированию, при котором поверхность арматуры очищают, наносят защитное покрытие, авторы предлагают на поверхность арматуры наносить защитное покрытие, которое состоит, как минимум, из одного слоя никеля, или/и кобальта, или/и хрома или их комбинации, как минимум, с одним слоем меди, при этом толщина защитного покрытия составляет 50-150 мкм.

Предлагаемый способ подготовки арматуры к бетонированию позволяет практически исключить деформацию и разрушение защитного покрытия арматуры (как минимум, одного слоя никеля, или/и кобальта, или/и хрома или их комбинации, как минимум, с одним слоем меди) в начальный интервал времени схватывания цемента и получить плотный бетонный слой вокруг арматуры. В результате повышается сцепление арматуры с бетоном. При эксплуатации элемента железобетонной конструкции с такой арматурой в агрессивных средах и при воздействии на него различных сил сохраняется работоспособность всей железобетонной конструкции в течение длительного срока службы.

В процессе бетонирования поверхность защитного покрытия подвергается механическим воздействиям компонентов бетонной смеси. При толщине слоя защитного покрытия арматуры менее 50 мкм возможны локальные повреждения покрытия на всю толщину, приводящие к снижению сцепления арматуры с бетоном. Выполнение толщины слоя защитного покрытия более 150 мкм не приводит к дальнейшему повышению сцепления арматуры с бетоном, поэтому нерационально.

При проведении поиска по патентной и научно-технической информации не обнаружено решений, содержащих совокупность предлагаемых признаков, что позволяет сделать вывод о соответствии предлагаемого технического решения критерию "новизна".

Нанесение на поверхность арматуры защитного покрытия, состоящего, как минимум, из одного слоя никеля, или/и кобальта, или/и хрома или их комбинации, как минимум, с одним слоем меди, и имеющего толщину 50-150 мкм, которое повышает сцепление арматуры с бетоном, не является очевидными для специалистов, поэтому заявленное техническое решение соответствует критерию "изобретательский уровень".

Промышленная применимость предлагаемого технического решения видна из описания способа подготовки арматуры к бетонированию

Предлагаемый способ осуществляют следующим образом.

Арматурные стержни травлением очищают от ржавчины, затем промывают и наносят электролитическим методом защитное покрытие, состоящее, как минимум, из одного слоя никеля, или/и кобальта, или/и хрома или их комбинации, как минимум, с одним слоем меди толщиной 50-150 мкм. Для этого используется известная универсальная ванна. Процесс идет в растворе известных электролитов при температуре 50-80oС в течение 10-15 минут и плотности тока:

при нанесении слоя никеля на поверхность арматуры 20-100 А/дм2;

при нанесении слоя кобальта 90-100 А/дм2,

при нанесении слоя хрома 60-120 А/дм2,

при нанесении слоя меди 1-5 А/дм2.

Для получения плотного защитного покрытия, состоящего, как минимум, из одного слоя никеля, или/и кобальта, или/и хрома или их комбинации, как минимум, с одним слоем меди толщиной 50-150 мкм используют импульсные режимы тока с соотношением максимального и минимального импульса 1/3.

После этого арматурные стержни укладывают в форму и заливают бетоном. Уплотнение бетона производят вибрированием, твердение - водное.

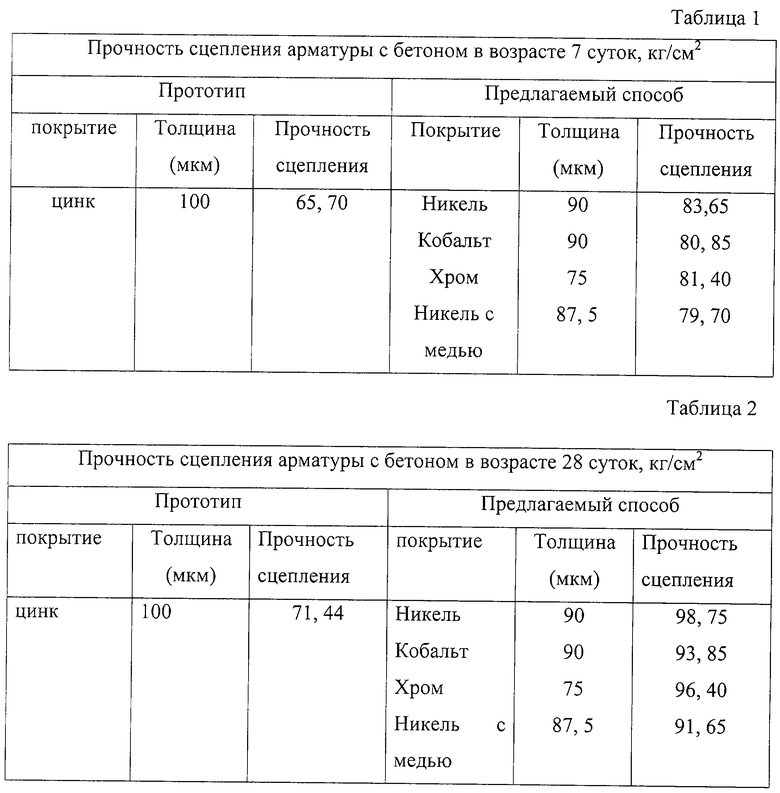

Результаты испытаний железобетонных элементов, выполненных с арматурой, подготовленной по способу-прототипу и по предлагаемому способу, представлены в таблицах 1 и 2, расположенных в конце описания.

Из таблиц 1 и 2 видно, что при использовании предлагаемого способа для подготовки арматуры к бетонированию наблюдается повышение прочности сцепления арматуры с бетоном.

Предлагаемый способ подготовки арматуры к бетонированию осуществляют без использования дополнительных специальных устройств. При этом обеспечивается получение элементов особо ответственных железобетонных конструкций с длительным сроком эксплуатации в агрессивных средах, например железнодорожных шпал. Таким образом, требования к долговечности железобетонной конструкции в ряде случаев обуславливают экономическую целесообразность применения такой арматуры.

Изобретение относится к производству железобетонных элементов конструкций, а именно к способам подготовки арматуры для бетонирования. Технический результат - повышение сцепления арматуры с бетоном путем уменьшения деформируемости защитного слоя арматуры в процессе бетонирования и получения плотного бетонного слоя вокруг нее. Способ подготовки арматуры к бетонированию осуществляется следующим образом: поверхность арматуры очищают, наносят на поверхность арматуры защитное покрытие, которое состоит, как минимум, из одного защитного слоя никеля, или/и кобальта, или/и хрома, или их комбинации, как минимум, с одним слоем меди, при этом толщина защитного покрытия составляет 50-150 мкм. 2 табл.

Способ подготовки арматуры для бетонирования, при котором поверхность арматуры очищают, затем наносят защитное покрытие, отличающийся тем, что на поверхность арматуры наносят защитное покрытие, которое состоит, как минимум, из одного слоя никеля, или/и кобальта, или/и хрома или их комбинации, как минимум, с одним слоем меди, при этом толщина защитного покрытия составляет 50-150 мкм.

| АЛЕКСЕЕВ С.Н | |||

| и др | |||

| Долговечность бетона в агрессивных средах | |||

| - М.: Стройиздат, 1990, с.226-227 | |||

| ЕЧБЛИОТЕКА j | 0 |

|

SU285593A1 |

| Автомат для нанесения многослойных гальванических покрытий на изделия цилиндрической формы | 1961 |

|

SU147409A1 |

| Устройство для хромирования длинномерных изделий | 1981 |

|

SU998591A1 |

| RU 94015523 A1, 20.02.1996 | |||

| СПОСОБ ГАЛЬВАНИЧЕСКОГО МЕДНЕНИЯ СТАЛЬНОЙ ПРОВОЛОКИ ПЕРЕД ВОЛОЧЕНИЕМ | 1994 |

|

RU2081210C1 |

| Устройство для хромирования длинномерных изделий | 1981 |

|

SU998591A1 |

| Устройство для никелирования проволоки | 1979 |

|

SU840211A1 |

Авторы

Даты

2003-04-27—Публикация

2000-12-04—Подача