Изобретение относится к области прокатного производства и может быть использовано для определения начальных межвалковых зазоров при настройке клетей листовых и полосовых станов горячей и холодной прокатки.

Если бы рабочая клеть прокатного стана не испытывала упругих деформаций под нагрузкой, то толщина полосы на выходе из клети была бы равна зазору, предварительно установленному между валками при настройке клети. Однако в действительности все детали рабочей клети, воспринимающие усилие прокатки упруго деформируются, вследствие чего первоначально установленный межвалковый зазор увеличивается на величину упругой деформации клети. Поэтому точное определение межвалкового зазора является важнейшей составной частью настройки клети на требуемую толщину полосы.

Известен способ настройки прокатной клети [Повышение точности листового проката/И. М.Меерович, А.И.Герцев, В.С.Горелик и др. - М.: Металлургия, 1969 г. , с.22], при котором толщина полосы на выходе из клети, усилие прокатки, начальный межвалковый зазор и модуль жесткости клети связаны следующим уравнением:

h1=S+P/Mk,

где S - начальный межвалковый зазор клети;

h1 - требуемая толщина полосы на выходе из клети;

Р - усилие прокатки;

Мк - модуль жесткости клети.

Из этого уравнения можно определить требуемый для настройки клети начальный межвалковый зазор:

S=h1+P/Mk

Недостаток известного способа заключается в том, что упругая деформация клети рассматривается как линейная, равная отношению Р/Мк, хотя известно, что кривая нагружения клети состоит из 2-х участков: линейного и нелинейного, на которых клеть упруго деформируется различно [Технологические основы автоматизации листовых станов/Ю.В.Коновалов, А.П.Воропаев, Е.А.Руденко и др. К. : Технiка. - 1981. с.42]. Кроме того, при выборе начального межвалкового зазора не учитывается толщина масляных клиньев в ПЖТ валков.

Наиболее близким по своей сущности и достигаемым результатам к предлагаемому изобретению является способ настройки прокатной клети [Технологические основы автоматизации листовых станов/ Ю.В.Коновалов, А.П.Воропаев, Е.А.Руденко и др. К.: Технiка. - 1981. с.12], в соответствии с которым толщина полосы на выходе из клети определяется величиной нагруженного межвалкового зазора, т.е. уравнением упругой линии клети:

h=S0+P/M-Z, (2)

где S0 - раствор неподвижных ненагруженных валков, мм;

h - требуемая толщина полосы на выходе из клети, мм;

Р - усилие прокатки, тс;

М - статический модуль жесткости клети, тс/мм;

Z - толщина масляной пленки в подшипниках жидкостного трения валков, мм.

Требуемый для настройки прокатной клети начальный межвалковый зазор можно определить из уравнения (2):

S0=h-P/M+Z (2а)

Уравнение (2а) позволяет определить абсолютный межвалковый зазор, отсчитываемый от точки касания валков. На практике же для настройки прокатной клети используют относительный межвалковый зазор, определяемый от начальной точки, именуемой точкой калибровки, Для этого рабочие валки клети без полосы нагружают до усилия калибровки Рк и после установки валков на параллельность сбрасывают на нуль показания устройств отсчета межвалкового зазора клети.

При увеличении усилия предварительного сжатия валков выше Рк межвалковый зазор условно считают отрицательным. При уменьшении усилия предварительного сжатия валков ниже Рк межвалковый зазор считают положительным.

Для получения тонких полос валки клети вводят в "забой", т.е. прижимают друг к другу с усилием предварительного нагружения (Рпр).

Для перехода от абсолютного межвалкового зазора к относительному уравнение (2а) необходимо скорректировать на величину деформации клети до усилия калибровки, т.е. S'=Рк/М.

При этом уравнение (2а) принимает вид:

S0=h-P/M+Z+S'=h-P/M+Z+P/M=h-(P-Pk)/M+Z (2б)

Указанный способ также не обеспечивает высокой точности при определении начального межвалкового зазора при настройке клети. Его недостатки заключаются в том, что упругая деформация клети определяется без учета длины нелинейного участка на кривой нагружения клети, раздельной деформации клети без полосы и с полосой, что вносит погрешность в расчет и приводит к получению на выходе из клети толщины полосы с отклонением от заданного значения.

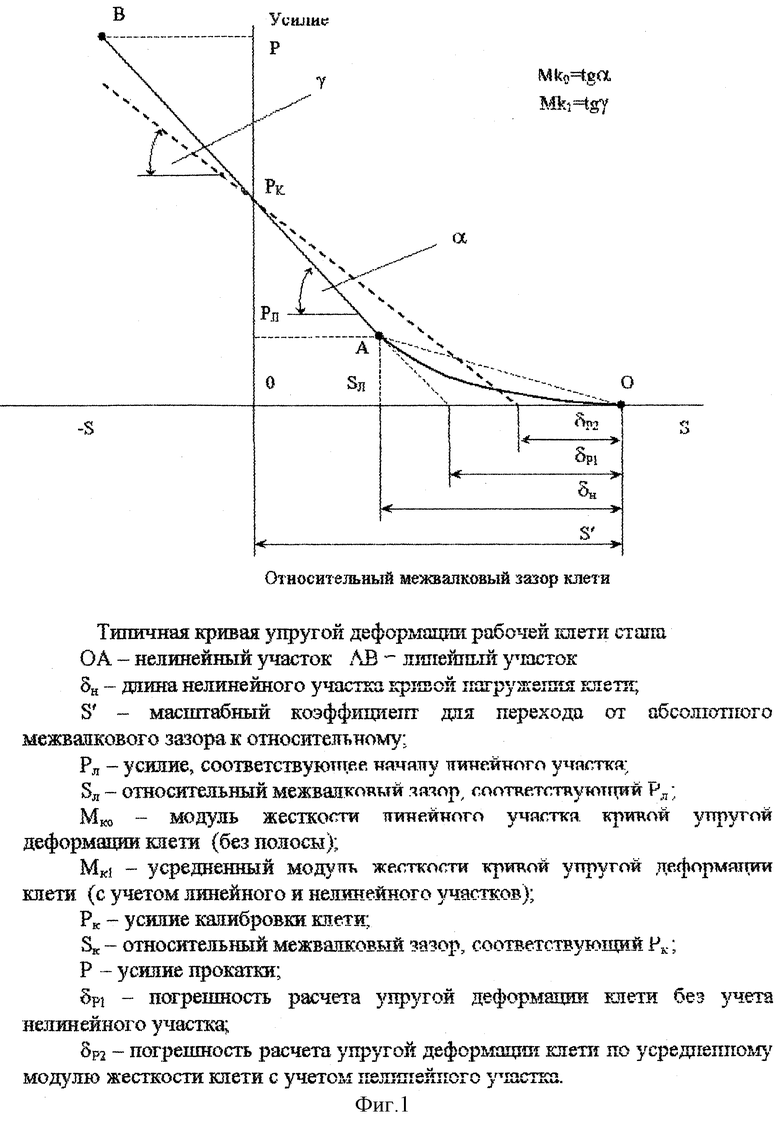

Если принять М в формуле (2) равным модулю жесткости клети линейного участка нагружения (фиг. 1), то величина погрешности расчета будет определяться почти полной длиной нелинейного участка кривой упругой деформации клети (δp1). Если в качестве М использовать усредненный модуль жесткости клети с учетом линейного и нелинейного участков, то погрешность расчета будет определяться примерно половиной длины нелинейного участка кривой нагружения клети (δp2), величина которого может составлять до 1.8 мм, что вносит значительную погрешность в расчет.

В предлагаемом способе настройки клети упомянутые недостатки устранены.

Техническая задача состоит в улучшении настройки прокатной клети стана за счет более точного определения начального межвалкового зазора клети. Решается техническая задача дифференцированно в зависимости от положения усилия предварительного нагружения на кривой упругой деформации клети с учетом длины нелинейного участка, раздельной деформации клети без полосы и с полосой, чем достигается технический эффект повышения точности прокатки и получения на выходе из клети проката требуемой толщины без отклонений.

Это достигается тем, что начальный межвалковый зазор определяют дифференцированно в зависимости от положения усилия предварительного нагружения на кривой упругой деформации клети с учетом длины нелинейного участка, раздельной деформации клети без полосы и с полосой.

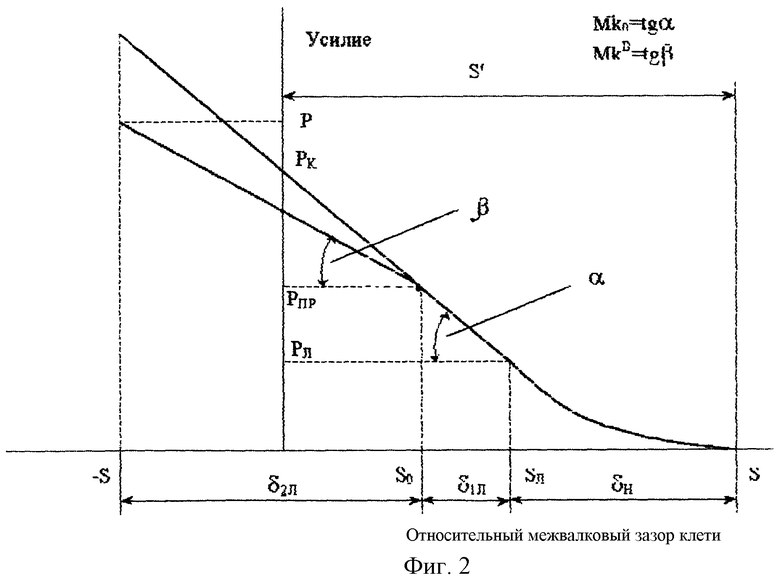

Если усилие предварительного нагружения клети находится в линейной области деформации клети (фиг.2), то определение начального межвалкового зазора клети производят по уравнению:

S0=(h1Mk B-P+Pk+ZMk B)/Mко, (3)

где h1 - требуемая толщина полосы на выходе из клети, мм;

Мк В - модуль жесткости клети с прокатываемой полосой шириной В, МН/мм;

Р - усилие прокатки, МН;

Рк - усилие калибровки, МН;

Z - толщина масляных клиньев в ПЖТ валков, мм;

Мко - модуль жесткости линейного участка кривой упругой деформации клети без полосы, МН/мм.

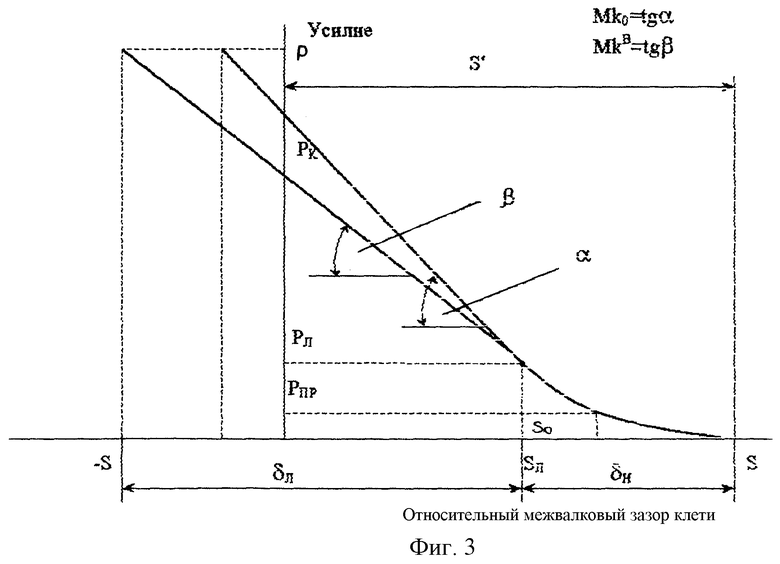

А если усилие предварительного погружения клети находится в нелинейной области кривой погружения клети (фиг. 3), то начальный межвалковый зазор клети определяют по уравнению:

S0=h1+(Pk-Pл)/Mко-(P-Pл)/Mk B+Z, (3)

где h1 - требуемая толщина полосы на выходе из клети, мм;

Рк - усилие калибровки, МН;

Рл - усилие, соответствующее началу линейного участка на кривой нагружения клети, МН;

Мко - модуль жесткости линейного участка кривой упругой деформации клети без полосы, МН/мм;

Р - усилие прокатки, МН;

Мк В - модуль жесткости клети с прокатываемой полосой шириной В, МН/мм;

Z - толщина масляных клиньев в ПЖТ валков, мм.

Поясним математическими выкладками, каким образом были получены уравнения (3) и (4).

Прибавим к правой части уравнения (2) масштабный коэффициент S', необходимый для перехода от абсолютного к относительному межвалковому зазору, заменим обозначение М на Мк, h на h1, Р/Мк на δкл и перепишем его в следующем виде:

S0=h1-P/Mk+S'+Z=h1-δкл+S'+Z, (5)

где S' - масштабный коэффициент для перехода от абсолютного межвалкового зазора к относительному, мм;

δкл - полная упругая деформация клети, мм.

Рассмотрим два случая деформации клети:

а) величина усилия предварительного нягружения (Рпр) находится на линейном участке упругой деформации клети (фиг. 2);

б) величина усилия предварительного нагруженияи (Рпр) находится на нелинейном участке нагружения клети (фиг. 3).

В первом случае общую упругую деформацию клети от усилия прокатки можно рассчитать по формуле:

δкл = δн+δ1л+δ2л, (6)

где δн - упругая деформация клети на нелинейном участке нагружения, мм;

δ1л - упругая деформация клети на линейном участке нагружения от усилия, соответствующего началу линейного участка (Рл) до усилия предварительного нагружения (Рпр), мм;

δ2л - упругая деформация клети на линейном участке нагружения от усилия предварительного нагружения (Рпр) до усилия прокатки (Р), мм.

Упругую деформацию δ1л можно рассчитать по формуле:

δ1л=(Pпр-Pл)/Mко (7)

Из фиг. 2 видно, что от усилия предварительного нагружения до усилия прокатки клеть деформируется с находящейся в ней полосой по прямой, тангенс угла которой равен модулю жесткости клети под полосой шириной В (Мк В). Следовательно,

δ2л=(P-Pпр)/Mk в (8)

Длину нелинейного участка выразим через S' и упругую деформацию клети на линейном участке от Рл до Рк:

δн=S'-(Pk-Pл)/Mко (9)

Подставив уравнения (7), (8) и (9) в (6), а затем в (5) получим:

δкл=S'-(Pk-Pл)/Mко+(Рпр-Pл)/Mко+(P-Рпр)/Mk В (10)

S0=h1-S'+(Pk-Pл)/Mко+(Рпр-Pл)/Mко-(P-Рпр)/Mk В+S'+Z (11)

После математических преобразований имеем:

S0=h1+(Pk-Рпр)/Mко+(P-Рпр)/Mk В+Z (12)

Если Рпр находится в линейной части нагружения клети, то его значение можно рассчитать по формуле:

Pпр=Pk-MкоS0 (13)

Подставив уравнение (13) в (12), получим:

S0=h1+(Pк-Рк+МкоS0)/Мко-(Р-Рк+МкоS0)/Мк В + Z;

S0=h1+S0-(P-Pk)/Мк В-MкоS0/Мк В+ Z (13a)

Умножим левую и правую части уравнения (13а) на Мк В и произведем сокращение:

(h1Mk B-P+Pk+ZMk B)/Мk B=MкoS0Mk B (14)

После окончательных преобразований получим уравнение для определения начального межвалкового зазора клети, если усилие предварительного нагружения находится в линейной области деформации клети:

S0=(h1Mk B-P+Pk+ZMk B)/Mko (15)

Во втором случае, когда усилие предварительного нагружения находится на нелинейном участке нягружения клети, общая упругая деформация клети будет складываться из упругой деформации клети в нелинейной области и деформации клети в линейной области кривой нагружения (см. фиг.3).

Если предположить, что упругая деформация клети под полосой на нелинейном участке АС осуществляется по прямой АС, то полную деформацию клети можно рассчитать по уравнению:

δкл = δн+δл, (16)

где δн - упругая деформация клети на нелинейном участке нагружения;

δл - упругая деформация клети на линейном участке нагружения.

Учитывая, что упругая деформация клети на линейном участке нагружения пропорциональна Мк В, можно записать:

δл=(P-Pл)/Mk B (17)

Длину нелинейного участка, как и в первом случае, можно выразить через S' и длину линейного участка нагружения клети от Рк до Рл:

δн=S'-(Pk-Pл)/Mko (18)

Подставив уравнения (17), (18) и (16) в (5), получим:

Сокращая в уравнении (19) S', получим уравнение для расчета начального межвалкового зазора прокатной клети, если усилие предварительного нагружения находится в нелинейной части кривой упругой деформации клети:

S0=h1+(Pk-Pл)/Mko-(P-Pл)/Mk B+Z (20)

Известное и предложенные технические решения имеют следующие общие признаки: для настройки клети определение ее начального межвалкового зазора осуществляется по требуемой толщине полосы на выходе из клети, усилию прокатки, модулю жесткости клети, при расчете учитывается толщина масляной пленки в ПЖТ валков.

Отличия предложенного способа заключаются в том, что определение начального межвалкового зазора клети, необходимого для ее настройки, осуществляется дифференцированно в зависимости от положения усилия предварительного нагружения на кривой упругой деформации клети с учетом длины нелинейного участка, раздельной деформации клети без полосы и с полосой. За счет этого повышается точность настройки клети стана и получение проката требуемой толщины без отклонений.

Указанные отличительные признаки проявляют во всей совокупности новые свойства, не присущие им в известных совокупностях признаков, состоящие в улучшении точности определения начального межвалкового зазора клети, необходимого для настройки прокатной клети, и повышении точности готового проката по толщине. Это свидетельствует о соответствии предложенного технического решения критерию "изобретательский уровень".

Примеры реализации изобретения

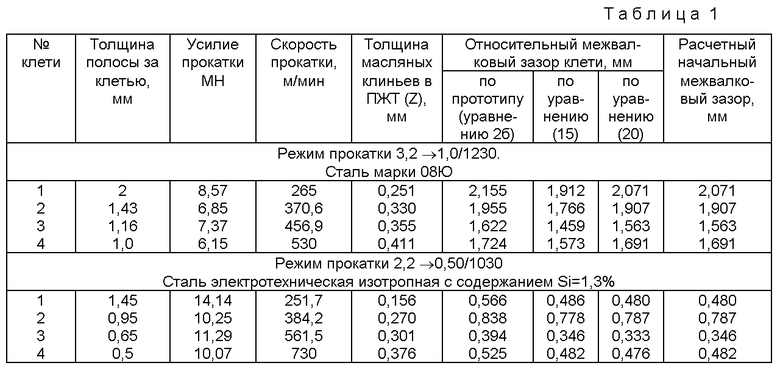

Рассмотрим расчет начальных межвалковых зазоров клетей непрерывного четырехклетьевого стана 1400 для двух режимов холодной прокатки, представленных в таблице 1 при следующих исходных данных.

Модуль жесткости клети без полосы (Мко) всех клетей стана составляет 5,9 МН/мм. Экспериментально определенный модуль жесткости клети с полосой (Мк В) для полосы шириной 1230 мм составляет 5,606 МН/мм, для полосы шириной 1030 мм - 5,265 МН/мм. Начало линейного участка на кривой деформации клетей (Рл) соответствует 4,5 Мн и относительный межвалковый зазор (Sл), соответствующий ему, равен 0.593 мм. Усилие калибровки для всех клетей стана равно 8 МН. Остальные исходные данные и результаты расчетов приведены в таблице 1.

При наличии двух уравнений (15) и (20) для определения начального межвалкового зазора клети расчет сначала был выполнен с использованием уравнения (15) в предположении, что Рпр находится на линейном участке упругой деформации клети. Если полученное значение расчетного начального межвалкового зазора клети было большим, чем Sл, что свидетельствует о том, что усилие предварительного нагружения клети находится в нелинейной области упругой деформации клети, то повторный расчет проводили по уравнению (20). Для сравнения выполнен расчет относительного межвалкового зазора по прототипу (уравнению (2б) при условии равенства Мк=Мко=5,9 МН/мм.

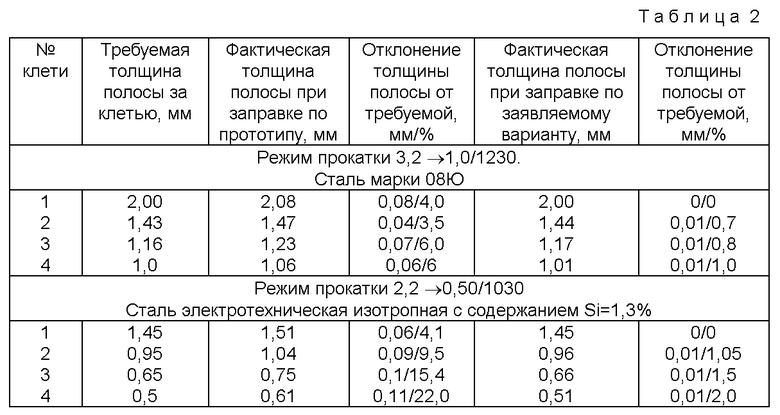

Варианты реализации способа при заправке полосы в клети стана с использованием расчетных значений начальных межвалковых зазоров по прототипу и заявляемому варианту представлены для 2-х режимов прокатки в таблице 2.

Из таблицы 2 следует, что наименьшее отклонение толщины полосы от заданных величин по клетям стана получено по предлагаемому способу определения межвалкового зазора клети. Ошибка прогноза не превышает 2%, в то время как для прототипа она составляет до 22%.

Технико-экономические преимущества предложенного способа заключаются в повышении точности настройки прокатной клети за счет уточненного определения межвалкового зазора прокатной клети и получения на выходе из клети проката заданной толщины. Это исключает дополнительные коррекции межвалкового зазора клети для обеспечения толщины полосы на уровне заданного значения и повышает выход годного при прокатке.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПЕРАТИВНОГО ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ УПРУГОЙ ДЕФОРМАЦИИ ЛИСТОПРОКАТНОЙ КЛЕТИ | 2003 |

|

RU2258571C2 |

| СПОСОБ РЕГУЛИРОВАНИЯ ТОЛЩИНЫ ПОЛОСЫ | 2001 |

|

RU2207205C2 |

| Способ компенсации отклонения толщины прокатываемой полосы на реверсивном стане холодной прокатки | 2019 |

|

RU2732451C2 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ ВАЛКОВ ЛИСТОПРОКАТНОЙ ЧЕТЫРЕХВАЛКОВОЙ КЛЕТИ | 2002 |

|

RU2213637C1 |

| СПОСОБ ПОДГОТОВКИ РАБОЧИХ ВАЛКОВ КЛЕТЕЙ С ОСЕВОЙ СДВИЖКОЙ | 2008 |

|

RU2370330C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ТОНКОЛИСТОВОЙ СТАЛИ | 2002 |

|

RU2224030C2 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ УГЛЕРОДИСТОЙ ПОЛОСОВОЙ СТАЛИ И СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2354465C1 |

| КЛЕТЬ КВАРТО СТАНА ХОЛОДНОЙ ПРОКАТКИ | 2004 |

|

RU2262999C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ЛИСТОВ НА РЕВЕРСИВНОМ СТАНЕ | 2009 |

|

RU2414974C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 2009 |

|

RU2388565C1 |

Изобретение относится к области прокатного производства. Способ определения начального межвалкового зазора при настройке прокатной клети по требуемой толщине полосы на выходе из клети, усилию прокатки, модулю жесткости клети, толщине масляных клиньев в подшипниках жидкостного трения валков и усилию калибровки заключается в определении упомянутого зазора дифференцированно в зависимости от усилия предварительного нагружения клети. Начальный межвалковый зазор определяют с учетом длины нелинейного участка на кривой упругой деформации клети, раздельной деформации клети без полосы и с прокатываемой полосой. Изобретение позволяет повысить точность прокатки и получить на выходе из клети прокат требуемой толщины без отклонений. 2 з.п.ф-лы, 2 табл., 3 ил.

S0= h1+(Pк-Pл)/Mко-(P-Pл)/Mк в+Z,

если усилие предварительного нагружения клети находится в нелинейной области кривой упругой деформации клети,

где h1 - требуемая толщина полосы на выходе из клети, мм;

Рк - усилие калибровки, МН;

Рл - усилие, соответствующее началу линейного участка на кривой упругой деформации клети, МН;

Мко - модуль жесткости линейного участка кривой упругой деформации клети без полосы, МН/мм;

Р - усилие прокатки, МН;

Мк в - модуль жесткости клети с прокатываемой полосой шириной В, МН/мм;

Z - толщина масляных клиньев в подшипниках жидкостного трения валков, мм.

S0= (h1Mк в-P+Pк+ZMк в)/Mко,

если усилие предварительного нагружения клети находится в линейной области кривой упругой деформации клети,

где h1 - требуемая толщина полосы на выходе из клети, мм;

Р - усилие прокатки, МН;

Рк - усилие калибровки, МН;

Мк в - модуль жесткости клети с прокатываемой полосой шириной В, МН/мм;

Мко - модуль жесткости линейного участка кривой упругой деформации клети без полосы, МН/мм;

Z - толщина масляных клиньев в подшипниках жидкостного трения валков, мм.

| КОНОВАЛОВ Ю.В | |||

| Технологические основы автоматизации листовых станов | |||

| - Киев: Техника, 1981, с.12 | |||

| Способ настройки клетей прокатного стана | 1988 |

|

SU1611478A1 |

| 0 |

|

SU188451A1 | |

| УСТРОЙСТВО КОМПЛЕКСНОГО ИССЛЕДОВАНИЯ СОСТОЯНИЯ ВЕГЕТАТИВНОЙ НЕРВНОЙ СИСТЕМЫ | 2008 |

|

RU2407430C2 |

Авторы

Даты

2003-05-20—Публикация

2001-01-16—Подача