Изобретение относится к прокатному производству и может быть использовано в системах автоматизации станов горячей и холодной прокатки.

Точный учет модуля жесткости клети без полосы, усилия, соответствующего началу линейного участка линии упругой деформации клети и поправочного коэффициента для перехода от абсолютного межвалкового зазора клети (относительно точки касания валков) к относительному положению нажимных устройств (относительно точки калибровки клети), позволит с большей точностью определять межвалковые зазоры клети при заправке для установившегося режима прокатки и для его коррекции при перестройках клети в процессе прокатки.

Известен способ определения модуля жесткости прокатной клети методом посадки валков в забой [Повышение точности листового проката. /И.М.Меерович, А.И.Герцев, В.С.Горелик, Э.Я.Классен. - М.: Металлургия, 1969, с.234].

Он заключается в следующем. С помощью нажимных устройств ступенчато сближают вращающиеся или остановленные валки клети, фиксируя усилия на нажимные винты и перемещение последних, которое замеряют с помощью датчика пути. Затем строят график функции y=f(P) (перемещение-усилие) и определяют модуль жесткости клети.

Недостатки данного способа - большая трудоемкость процесса, необходимость специального выделения стана на время проведения испытаний, последующая автономная обработка полученных в ходе испытаний числовых значений, как следствие этого, низкая оперативность в использовании полученных результатов для управления процессом прокатки и снижение полезного времени использования стана.

Еще одним существенным недостатком известного способа является то, что он не исключает нагружение невращающихся валков усилием сжатия валков клети, что может привести к травмированию втулок-вкладышей подшипников жидкостного трения (ПЖТ) опорных валков и травмированию внутренней поверхности беговых колец подшипников качения рабочих валков. Все это в дальнейшем может привести к повышенным вибрациям валковой системы клети и ухудшению качества прокатываемых полос по продольной разнотолщинности и поперечной ребристости.

Наиболее близким по своей технической сущности и достигаемым результатам к предлагаемому техническому решению является способ оперативного определения модуля жесткости прокатной клети с помощью ЭВМ, реализуемый на вращающихся или остановленных валках [Белов С.И. Оперативное определение жесткости прокатной клети с помощью ЭВМ./ Сборник трудов ВНИИМЕТМАШ, М. 1987. - с.117-123], выбранный в качестве прототипа.

В соответствии с предлагаемым способом модуль жесткости клети определяют в ходе выполнения специального режима при постепенном нагружении прокатной клети без полосы («валок на валок») совместным перемещением правого и левого нажимных устройств клети с одновременным измерением величины перемещения (Si) и суммарного усилия (Рi) по сигналам правого и левого датчиков усилия.

Для оценки величины гистерезиса упругой линии клети нагрузку на валки увеличивают до заданного максимального значения (движение вниз), а затем уменьшают до возвращения нажимных устройств в исходное положение (движение вверх, разгружение). В результате измеренные пары значений Рi и Si определяют две ветви упругой деформации клети. Эти данные в виде таблицы выдают на устройство отображения информации (экран дисплея или печать). Кроме того, определяют средний модуль жесткости клети в рабочем диапазоне усилий, больших 2,5 МН.

Средний модуль жесткости клети определяют как тангенс угла наклона регрессионной прямой, построенной на всех измеренных точках, за исключением точек, для которых суммарное усилие менее 2,5 МН. Полученное значение модуля жесткости клети передают другим подсистемам АСУ ТП для использования в управлении станом.

Недостатки данного способа заключаются в следующем.

1. Основной целью анализа полученных результатов является определение модуля жесткости клети. В ходе анализа не определяют усилие, соответствующее началу линейного участка на линии упругой деформации клети, поправочный коэффициент для перехода от абсолютного межвалкового зазора к относительному положению нажимных устройств клети - т.е. те параметры, от которых зависит точность настройки клети при заправке, на установившейся скорости прокатки и определяющие стабильность процесса прокатки в клети.

2. Процесс получения характеристик клети требует дополнительного времени на выделение стана для проведения испытаний, а следовательно, приводит к непроизводительным затратам времени.

3. Известный способ не исключает нагружение невращающихся валков клети усилием сжатия валков, что может привести к травмированию втулок вкладышей (ПЖТ) опорных валков и внутренней поверхности беговых колец подшипников качения рабочих валков. Все это в дальнейшем может привести к повышенным вибрациям валковой системы клети и ухудшению качества прокатываемых полос по продольной разнотолщинности и ребристости.

Вышеотмеченные недостатки устраняются в предлагаемом ниже техническом решении.

Техническая задача, решаемая изобретением, состоит в определении модуля жесткости клети без полосы для каждого комплекта валков и подушек, заваленных в клеть, усилия, соответствующего началу линейного участка на линии упругой деформации клети и поправочного коэффициента для перехода от абсолютного межвалкового зазора к относительному положению нажимных устройств клети, необходимых для уточненного определения начального межвалкового зазора клети при заправке, на установившейся скорости прокатки и при коррекциях межвалкового зазора клети в процессе ее перестройки.

При этом достигается такой технический результат, как повышение точности настройки клети, повышение стабильности процесса прокатки, уменьшение обрывности полос, повышение выхода годного за счет уменьшения отсортировок по дефекту «разнотолщинный» и снижения неизбежной концевой обрези при дополнительных перезаправках полосы в стан после устранения последствий обрыва, сокращение простоев стана в связи с дополнительными перевалками валков по порывам полосы, уменьшениие расхода рабочих и опорных валков за счет исключения дополнительных перевалок и перешлифивок валков после обрыва полосы в стане.

Поставленная техническая задача решается постепенным нагруженном вращающихся валков клети усилием сжатия совместным перемещением левого и правого нажимных устройств, а также последующим разгруженном с одновременным измерением и фиксацией среднего относительного положения нажимных устройств и суммарного усилия при нагружении и разгружении клети, получением кривых нагружения и разгружения клети, определения по ним модуля жесткости клети без полосы как тангенса угла наклона линейного участка линии упругой деформации клети к оси среднего относительного положения нажимных устройств; при этом нагружение и разгружение клети совмещают с ее калибровкой, выполняемой после перевалки валков, определяют средний модуль жесткости клети без полосы как полусумму модулей клети без полосы, полученных раздельно на линейных участках кривых нагружения и разгружения клети, поправочный коэффициент для перехода от абсолютного межвалкового зазора относительно точки касания валков к среднему относительному положению нажимных устройств клети относительно точки калибровки, усилие сжатия, соответствующее началу линейного участка линии упругой деформации клети, определяют для каждого комплекта рабочих валков и подушек как точку пересечения линейного и нелинейного участков линии упругой деформации клети, отнесенную к оси усилия сжатия валков; поправочный коэффициент для перехода от абсолютного межвалкового зазора к среднему относительному положению нажимных устройств определяют на кривой разгружения клети как точку условного пересечения нелинейного участка линии упругой деформации клети с осью среднего относительного положения нажимных устройств и используют их в системе АСУ ТП для управления межвалковым зазором на данном комплекте валков и подушек, чем достигается технический эффект повышения стабильности процесса заправки полосы в клети непрерывного стана, процесса прокатки полосы на рабочей скорости, уменьшения продольной разнотолщинности холоднокатаных полос (сокращения отсортировки готовой продукции по дефекту «разнотолщинный»), уменьшения обрывности полос, снижения простоев стана, связанных с устранением обрывов полос, увеличения выхода годного (за счет снижения расхода металла), повышения стойкости (за счет уменьшения обрывности полос и вынужденной перешлифовки и переточки валков) и снижении их удельного расхода на 1 т готовой продукции.

Известное и предлагаемое технические решения имеют следующие общие признаки:

1. Оба способа позволяют определить модуль жесткости прокатной клети без полосы.

2. В обоих способах для этого используют последовательное нагружение и разгружение валков клети без полосы усилием, создаваемым нажимными устройствами клети с последующим считыванием значений усилия сжатия валков и перемещения нажимных устройств клети.

3. В обоих способах модуль жесткости прокатной клети определяют на линейном участке линии упругой деформации клети.

Отличия предложенного способа состоят в следующем:

1. В известном способе реализацию выполняют в ходе специального испытательного режима. В предлагаемом способе процесс определения параметров клети совмещен с технологически неизбежной процедурой калибровки клети, выполняемой после завалки валков, а следовательно, не требует дополнительных непроизводительных расходов машинного времени стана на проведение испытаний.

2. В предлагаемом способе в дополнение к модулю жесткости клети без полосы определяют еще и поправочный коэффициент, необходимый для пересчета абсолютного межвалкового зазора в относительное положение нажимных устройств клети, усилие соответствующее началу линейного участка на линии упругой деформации клети. Эти параметры обеспечивают выбор относительных положений нажимных устройств клети при заправке и в установившемся режиме прокатки с высокой точностью, что в конечной степени обеспечивает высокую стабильность процесса заправки за счет минимальных погрешностей расчета.

В известном же способе определяют только модуль жесткости клети, что при последующем выборе межвалковых зазоров не позволит в достаточной мере увеличить точность прогноза межвалкового зазора клети.

3. В предлагаемом способе нагружение и разгружение клети производят только на вращающихся с минимальной скоростью валках. В известном способе допускается нагружение клети как на вращающихся, так и на остановленных (невращающихся валках).

Реализация этого способа на не вращающихся валках может привести к появлению отпечатка на поверхности валков типа «лампас» и травмированию втулок-вкладышей ПЖТ опорных валков, внутренней поверхности беговых колец подшипников качения рабочих валков. Все это в дальнейшем может привести к повышенным вибрациям валковой системы клети и ухудшению качества прокатываемых полос по продольной разнотолщинности и поперечной ребристости.

Для устранения этого дефекта необходимо проведение дополнительной перевалки рабочих валков клети. Для исследовательских целей этот способ пригоден при условии, что после определения модуля жесткости клети рабочие валки клети будут перевалены. Однако, если определение модуля жесткости клети производят непосредственно после завалки валков в клеть для последующей прокатки, то данный способ при реализации на невращающихся валках малопригоден.

Нагружение и разгружение клети только на вращающихся валках в соответствии с предлагаемым техническим решением позволяет избежать вышеописанных негативных последствий.

Указанные отличительные признаки проявляют во всей совокупности новые свойства, не присущие им в известных совокупностях признаков и состоящие в повышении точности определения межвалковых заоров клети (относительных положений нажимных устройств) при заправке в установившемся режиме прокатки и в процессе прокатки при перестройке межвалкового зазора клети.

Это свидетельствует о соответствии предложенного технического решения критерию «изобретательский уровень».

Сущность изобретения состоит в следующем.

После перевалки валков прокатной клети производят ее калибровку для устранения перекоса рабочих валков и установки нулевой точки отсчета относительного положения нажимных устройств клети стана.

При этом валки непрерывно или ступенчато нагружают усилием сжатия валков, создаваемым нажимными устройствами клети, от минимально устанавливаемого значения усилия сжатия валков клети до усилия калибровки, с одновременной фиксацией УВМ стана среднего относительного положения нажимных устройств по сторонам оператора и привода клети, а также суммарного (по сторонам оператора и привода клети) усилия сжатия валков.

По достижении усилия калибровки, выравнивания перекоса валков и обнуления датчиков относительного положения нажимных устройств производят непрерывное или ступенчатое разгружение клети до минимально устанавливаемого усилия сжатия валков клети, также с одновременной фиксацией относительного положения нажимных устройств и усилия сжатия валков клети по мере разгружения или на каждой ступени разгружения.

По завершении процедуры разгружения клети на основе полученных значений суммарного усилия сжатия валков (Pi) и среднего относительного положения нажимных устройств клети (Si) для ветки нагружения (на линейном участке линии упругой деформации клети) определяют модуль жесткости клети без полосы как тангенс угла наклона линии упругой деформации клети к оси относительного положения нажимных устройств.

На ветке разгружения от усилия калибровки (Рк) до усилия, соответствующего началу линейного участка на кривой нагружения клети (Рл), определяют модуль жесткости клети без полосы как тангенс угла наклона линии упругой деформации клети к оси относительного положения нажимных устройств.

На ветке разгружения (участок от Рл до минимального усилия сжатия разгружения (Рмин) валков определяют условную точку пересечения нелинейного участка линии упругой деформации клети с осью относительного положения нажимных устройств клети, величина которой численно равна поправочному коэффициенту для перехода от абсолютного межвалкового зазора к относительному положению нажимных устройств клети.

Усилие, соответствующее начальной точке участка на линии упругой деформации клети без полосы, определяют как точку пересечения линейного и нелинейного участков линии упругой деформации клети на ветке разгружения, отнесенной к оси усилия сжатия валков клети.

Модуль жесткости клети без полосы с учетом упругого механического гистерезиса клети определяют как полусумму модулей жесткости клети без полосы, полученных на кривых нагружения и разгружения клети.

Определение вышеописанных параметров производят с использованием УВМ стана по завершению процесса калибровки.

Полученные значения модуля жесткости клети, усилия сжатия валков клети, соответствующего началу линейного участка деформации клети и поправочного коэффициента для перехода от абсолютного межвалкового зазора к относительному положению нажимных устройств клети используют для определения начальных межвалковых зазоров при заправке при установившемся процессе прокатки и для коррекции (перестройки) межвалкового зазора клети при регулировании в процессе прокатки.

Примеры реализации способа

Предложенный способ определения параметров линии упругой деформации клети был реализован на непрерывном четырехклетевом стане 1400 и непрерывном 5-клетевом стане 2030 бесконечной прокатки ОАО «НЛМК».

Пример 1.

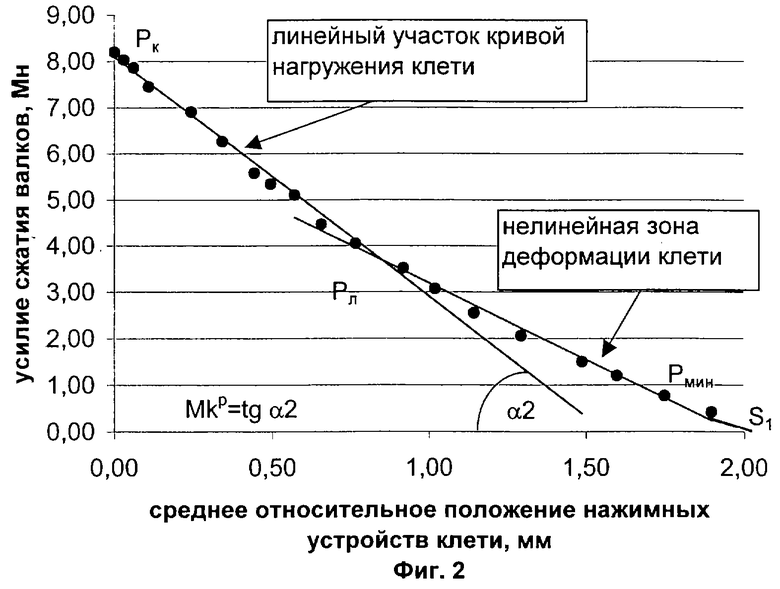

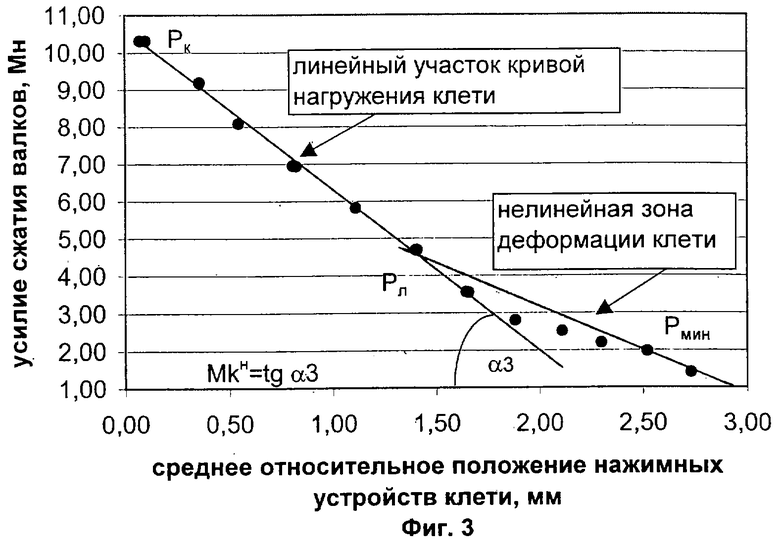

По заявляемому варианту вращающиеся с линейной скоростью 15 м/мин валки второй клети непрерывного четырехклетевого стана 1400 последовательно непрерывно нагружали усилием сжатия валков, создаваемым гидронажимными устройствами клети от усилия 0,306 Мн, до усилия калибровки равного 8 Мн. Опрос датчиков усилия и относительного положения гидронажимных устройств клети осуществляли с помощью УВМ стана. При этом на время считывания блокировалось перемещение нажимных устройств клети. Результаты опроса датчиков приведены в таблице 1. Графическая иллюстрация линии упругой деформации клети в координатах «суммарное усилие сжатия валков» - «среднее относительное положение нажимных устройств клети» на кривых нагружения и разгружения приведена на фиг.1 и 2 соответственно.

По достижении усилия калибровки, выравнивания перекоса валков и обнуления датчиков относительного положения нажимных устройств производили непрерывное разгружение клети до минимально установленного усилия сжатия валков клети, равного 0,20 Мн, с одновременной фиксацией относительного положения нажимных устройств клети и усилия сжатия валков по мере разгружения.

По завершении процесса разгружения клети на основе полученных парных значений суммарного усилия сжатия валков (Рi) и среднего относительного положения нажимных устройств клети (Si) раздельно для веток нагружения и разгружения определяли модуль жесткости клети без полосы как тангенс угла наклона линии упругой деформации клети к оси относительного положения нажимных устройств. При этом были использованы только парные значения точек Рi и Si, находящиеся на линейном участке линии упругой деформации клети от Рл до Рк.

Окончательно модуль жесткости клети без полосы с учетом упругого механического гистерезиса клети определяли как полусумму модулей жесткости клети без полосы, полученных на кривых нагружения и разгружения клети.

На ветке разгружения (участок от Рл до Рмин определяли коэффициент для перехода от абсолютного положения нажимных устройств к относительному положению (Si) как условную точку пересечения нелинейного участка линии упругой деформации клети с осью относительного положения нажимных устройств клети.

Усилие, соответствующее начальной точке участка на линии упругой деформации клети без полосы (Рл), определяли как точку пересечения линейного и нелинейного участков деформации клети на ветке разгружения, отнесенной к оси усилий сжатия валков клети.

Результаты расчетов представлены в таблице 2.

По прототипу модуль жесткости клети на ветке разгружения определяли для всех значений усилия сжатия валков клети, находящихся выше 2,5 Мн (250 тс), как тангенс угла наклона регрессионной прямой P=-5,0557•S+8,0594 к оси относительного положения нажимных устройств, полученной по представленным в табл.1 данным. Модуль жесткости клети на ветке разгружения составил 5,0557 Мн/мм.

Для ветки нагружения регрессионная прямая линейного участка, рассчитанная по представленным в табл.1 данным, имеет вид P=-5,3996•S+16,331, а модуль жесткости клети ветки нагружения равен соответственно 5,3996 Мн/мм. Средний модуль жесткости клети равен 5,2277 Мн/мм против 5,5746 Мн/мм по предлагаемому техническому решению. Снижение модуля жесткости клети по прототипу на ветке нагружения составляет 3,8% на ветке разгружения 9,7%, и в среднем по обеим кривым на 6,6% по сравнению с модулем жесткости клети, определенным по предлагаемому техническому решению, что обусловлено несовпадением начала линейного участка на линии упругой деформации клети с точкой 2,5 Мн (фактически усилие начала линейного участка на линии упругой деформации клети составляет 3,6419 Мн).

Пример 2.

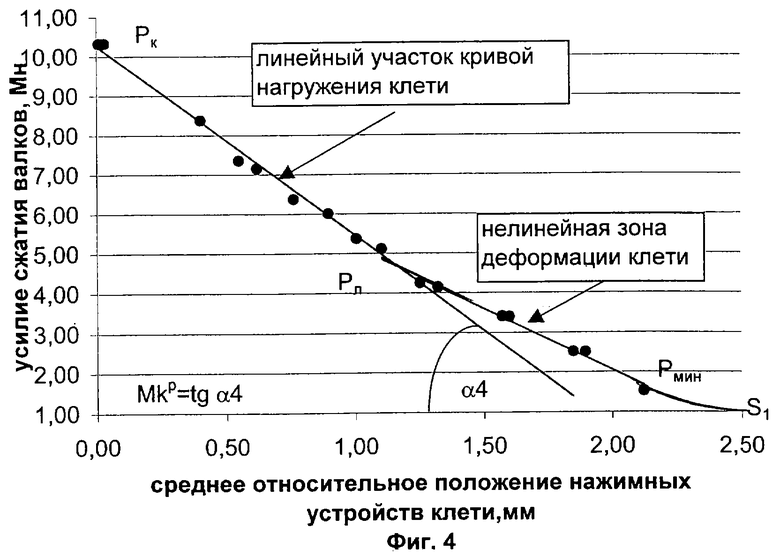

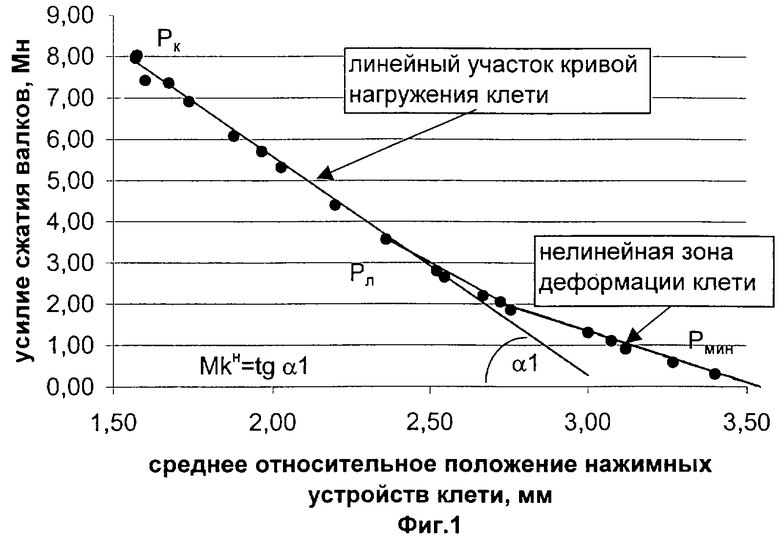

По заявляемому варианту вращающиеся с линейной скоростью 108 м/мин валки третьей клети непрерывного пятиклетевого стана 2030 бесконечной прокатки ступенчато нагружали усилием сжатия валков, создаваемым гидронажимными устройствами клети, от усилия 1,41 Мн до усилия калибровки (10 Мн). С помощью УВМ стана фиксировали суммарное усилие по сторонам привода и оператора, а также среднее (по сторонам оператора и привода) относительное положение гидронажимных устройств клети. Перед считыванием выдерживали паузу для пропуска «переходных процессов», связанных с отработкой заданного усилия сжатия валков клети с последующей его стабилизацией. Результаты опроса датчиков приведены в таблице 3. Графическая иллюстрация линии упругой деформации клети в координатах «суммарное усилие сжатия валков» - «среднее относительное положение нажимных устройств» на кривых нагружения и разгружения приведена на фиг.3 и 4 соответственно.

По достижении усилия калибровки, выравнивания перекоса валков и обнуления датчиков относительного положения нажимных устройств производили ступенчатое разгружение клети до минимального усилия сжатия валков, равного 1,407 Мн, с одновременной фиксацией относительного положения нажимных устройств клети на каждой ступени разгружения.

По завершении процесса разгружения клети на основе полученных парных значений суммарного усилия сжатия валков (Рi) и среднего относительного положения нажимных устройств клети (Si) раздельно для веток нагружения и разгружения определяли модуль жесткости клети без полосы как тангенс угла наклона линии упругой деформации клети к оси относительного положения нажимных устройств. При этом были использованы только парные значения точек Рi и Si, находящихся на линейном участке линии упругой деформации клети от Рл до Рк.

Средний модуль жесткости клети без полосы с учетом упругого механического гистерезиса клети определяли как полусумму модулей жесткости клети без полосы, полученных на кривых нагружения и разгружения клети.

На ветке разгружения (участок от Рл до минимального усилия сжатия валков разгружения) определяли коэффициент для перехода от абсолютного межвалкового к относительному зазора положению нажимных устройств (Si) как условную точку пересечения нелинейного участка линии упругой деформации клети с осью относительного положения нажимных устройств клети.

Усилие, соответствующее начальной точке участка на линии упругой деформации клети без полосы (Рл) определяли как точку пересечения линейного и нелинейного участков деформации клети на ветке разгружения, отнесенную к оси усилия сжатия валков клети.

Результаты расчетов представлены в таблице 4.

По прототипу модуль жесткости клети на ветке разгружения определяли для всех значений усилия сжатия валков клети, находящихся выше 2,5 Мн (250 тс), как тангенс угла наклона регрессионной прямой к оси относительного положения нажимных устройств P=-4,2537•S+10,066, полученной по приведенным в табл. 3 данным. Модуль жесткости клети на ветке разгружения составил 4,2537 Мн/мм.

Для ветки нагружения по приведенным в табл.3 данным регрессионная прямая для линейного участка имеет вид P=-4,0772•S+10,481, а модуль жесткости клети ветки нагружения равен соответственно 4,0772 Мн/мм. Средний модуль жесткости клети для веток нагружения и разгружения равен 4,1655 Мн/мм против 4,3923 Мн/мм по предлагаемому техническому решению. Снижение модуля жесткости клети по прототипу составляет на ветке нагружения 5,7%, на ветке разгружения - 5,2%, и в среднем по обоим кривым - 5,4% по сравнению с модулем жесткости клети, определенным по предлагаемому техническому решению, что обусловлено несовпадением начала линейного участка на линии упругой деформации клети с точкой 2,5 Мн (фактически усилие начала линейного участка на линии упругой деформации клети составляет 4,8697 Мн).

Технико-экономические преимущества реализации предложенного способа заключаются в повышении точности настройки прокатной клети при известных модуле жесткости прокатной клети без полосы, усилии соответствующему началу линейного участка на линии упругой деформации клети и поправочном коэффициенте для перехода от абсолютного межвалкового зазора к относительному положению нажимных устройств клети для каждого комплекта заваленных в клеть валков и подушек за счет уточненного определения межвалкового зазора прокатной клети и получения на выходе из клети проката заданной толщины. Это исключает неточности настройки межвалковых зазоров клетей, повышает стабильность процесса прокатки и выход годного (снижение расходного коэффициента) за счет уменьшения отсортировок по дефекту «разнотолщинный» и сокращения длины неизбежной концевой обрези при заправках полосы в стан, снижает уровень пиковых нагрузок и травмируемость поверхности валков в момент заполнения очага деформации полосой, повышает стойкость рабочих и опорных валков (за счет уменьшения обрывности полос, вынужденной перешлифовки и переточки валков), снижает удельный расход валков на 1 т готовой продукции и расход электроэнергии на 1 т проката за счет сокращения вынужденных, незапланированных простоев стана.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ НАЧАЛЬНОГО МЕЖВАЛКОВОГО ЗАЗОРА ПРИ НАСТРОЙКЕ ПРОКАТНОЙ КЛЕТИ | 2001 |

|

RU2204451C2 |

| Способ регулирования толщины листов на реверсивном прокатном стане | 1981 |

|

SU1011290A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ЛИСТОВ НА РЕВЕРСИВНОМ СТАНЕ | 2009 |

|

RU2414974C1 |

| Рабочая клеть прокатного стана | 1983 |

|

SU1158260A1 |

| Способ холодной прокатки полосового металла | 1984 |

|

SU1178509A1 |

| Гидравлическое нажимное устройство прокатного стана | 1983 |

|

SU1110509A2 |

| Прокатный стан | 1983 |

|

SU1091956A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2015 |

|

RU2615670C1 |

| РАБОЧАЯ КЛЕТЬ ОБЖИМНОГО ТРЕХВАЛКОВОГО СТАНА ВИНТОВОЙ ПРОКАТКИ С ДВУХОПОРНЫМИ ВАЛКАМИ | 2003 |

|

RU2243042C1 |

| СПОСОБ ПРОКАТКИ ЛИСТОВОЙ СТАЛИ | 2007 |

|

RU2344888C1 |

Изобретение относится к прокатному производству и может быть использовано в системах автоматизации станов горячей и холодной прокатки. Способ предусматривает определение параметров линии упругой деформации клети: модуля жесткости клети, поправочного коэффициента для перехода от абсолютного межвалкового зазора клети к относительному (относительно точки калибровки) положению, усилия на линии упругой деформации клети, соответствующего началу линейного участка, и использование этих параметров для уточненного определения параметров настройки перестройки клети. Способ определения параметров линии упругой деформации клети совмещен с процессом калибровки клети, реализуется при ступенчатом или непрерывном нагружении валков клети усилием сжатия валков, создаваемым гидронажимными устройствами от минимального усилия разгружения клети до усилия калибровки. Технический результат данного способа заключается в повышении точности настройки (перестройки) прокатной клети по межвалковому зазору, в уменьшении обрывности полос, повышении выхода годного за счет снижения отсортировки металла по дефекту «разнотолщинность», снижении расхода металла, уменьшении расхода рабочих и опорных валков за счет исключения дополнительных перевалок и перешлифовок валков после обрыва полосы в стане. 2 з.п. ф-лы, 4 ил., 4 табл.

| БЕЛОВ Б.И | |||

| Оперативное определение жесткости прокатной клети с помощью ЭВМ: Сборник трудов ВНИИМетмаша | |||

| М., 1987, с.117-123 | |||

| Способ определения характеристик деформации клети | 1978 |

|

SU778847A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НАЧАЛЬНОГО МЕЖВАЛКОВОГО ЗАЗОРА ПРИ НАСТРОЙКЕ ПРОКАТНОЙ КЛЕТИ | 2001 |

|

RU2204451C2 |

| US 3610005 А, 05.10.1971. | |||

Авторы

Даты

2005-08-20—Публикация

2003-10-09—Подача