Изобретение относится к прокатному производству, а точнее к подготовке рабочих валков клетей горячей и холодной прокатки, оборудованных устройствами осевой сдвижки рабочих валков.

Известен узел валков прокатной клети листового стана со средствами осевого перемещения, включающий верхний и нижний комплекты рабочих валков, бочки которых выполнены по контуру y(х), определяемому полиномом до 5-й степени y(x)=a1x+a2x2+a3x3+a4x4+a5x5, величина коэффициента а1 которого вычисляется по критерию минимального съема при перешлифовке (RU 2146973 C1, 27.03.2000). При такой профилировке не обеспечивается минимальное изменение вытяжки при осевой сдвижке рабочих валков и, как следствие, изменение параметров прокатки не будет минимальным, что может отрицательно повлиять на геометрические размеры прокатываемой полосы и систему автоматического регулирования.

Известна клеть кварто, оснащенная системой регулирования профиля полос осевой сдвижкой выпукло-вогнутых рабочих валков (RU 48285 U1, 10.10.2005). Профилировка рабочих валков выполнена по полиному 5-й степени, причем коэффициент а1, как и остальные, получены эмпирическим путем. В этом случае также не обеспечивается минимальное изменение вытяжки при осевой сдвижке рабочих валков.

Известен способ подготовки рабочих валков широкополосного стана горячей прокатки, при котором перешлифовка рабочих валков производится с учетом поправки на тепловое расширение валка от прокатки (SU 1600881 A1, 23.10.1990). При этом способе поправка вычисляется с помощью линейных функций, причем разных для участка бочки, соответствующего средневзвешенной ширине полосы, и концевых участков.

Известен способ подготовки рабочих валков прокатного стана, контур которых выполнен по полиному 5-й степени, при котором перешлифовка производится с учетом тепловой поправки (RU 2301123 C1, 20.06.2007). При таком способе корректируются коэффициенты а2 и а4, а коэффициент а1, который является определяющим для минимизации изменения вытяжки при осевой сдвижке рабочих валков, не корректируется. В этом случае при остывании рабочего валка коэффициент а1 изменяется, и профилировка не сможет обеспечить минимальное изменение вытяжки при осевой сдвижке рабочих валков.

Задачей на решение которой направлено изобретение, является повышение качества прокатываемых полос за счет стабилизации параметров прокатки при осевой сдвижке рабочих валков.

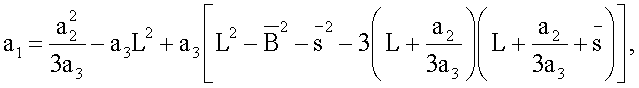

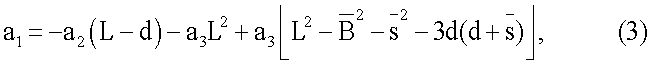

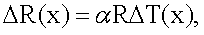

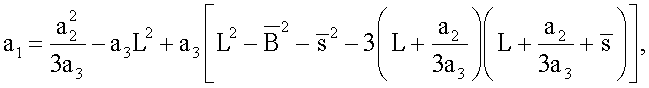

Это достигается тем, что в предлагаемом способе подготовки рабочих валков станов горячей и холодной прокатки, профилировка бочек которых выполнена по контуру y(x), определяемому полиномом 3-й степени y(x)=a1x+a2x2+a3x3, включающем вывалку валка из клети, измерение температуры поверхности по длине бочки валка не менее чем в трех точках, перешлифовку по контуру, определяемому указанным полиномом с величиной коэффициента а1, определяемого в соответствии с зависимостью

где x - координата вдоль оси рабочего валка с началом на краю бочки,

2L и R - длина бочки и радиус рабочего валка,

- средневзвешенная ширина прокатанных полос за определенный период, например полгода,

- средневзвешенная ширина прокатанных полос за определенный период, например полгода,

- средняя величина осевой сдвижки за тот же период,

- средняя величина осевой сдвижки за тот же период,

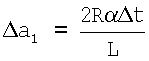

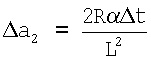

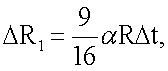

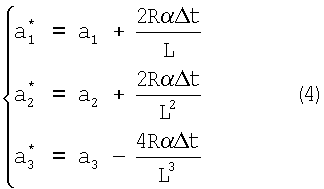

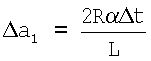

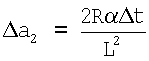

α - коэффициент линейного температурного расширения материала валка, причем при перешлифовке рабочих валков в нагретом от прокатки состоянии коэффициенты а1 и а2 увеличивают на

и

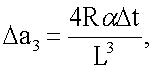

соответственно, а коэффициент а3 уменьшают на

соответственно, а коэффициент а3 уменьшают на

где Δt - разность измеренных непосредственно перед перешлифовкой величин поверхностной температуры в середине и полусуммы температур на краях бочки валка и последующую завалку в клеть.

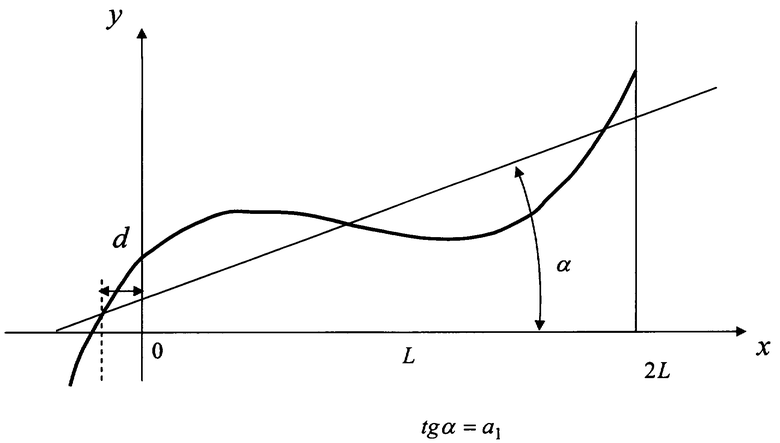

Коэффициент углового наклона линейной составляющей функции профилировки а1 (см. чертеж) выбирается таким, чтобы изменение площади межвалкового зазора на ширине полосы при осевой сдвижке рабочих валков было минимальным, причем при шлифовке рабочих валков в нагретом от прокатки состоянии коэффициенты функции профилировки корректируются таким образом, чтобы при остывании контур профилировки валков восстанавливался до соответствующего минимальному изменению площади межвалкового зазора на ширине полосы.

Предлагаемый способ уменьшает изменение величины средней вытяжки полосы при осевой сдвижке рабочих валков, стабилизируя таким образом параметры прокатки и тем самым улучшая качество прокатываемых полос.

Если нужно создать начальную выпуклость межвалкового зазора, функцию профилировки смещают на величину d.

Выражение для нижнего контура верхнего валка:

yв(x)=a1(x+d)+a2(x+d)2+a3(x+d)3

Верхний контур нижнего валка:

yв(x)=a1(x-d)+a2(x-d)2+a3(x-d)3

Высота межвалкового зазора без сдвижки:

f(x)=yв(x)+h-ун(x).

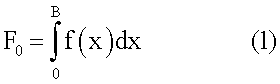

Площадь половины поперечного сечения без сдвижки:

Высота межвалкового зазора после сдвижки величиной s:

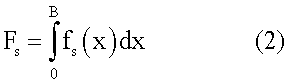

fs(x)=yв(x+s)+h-yн(x-s).

Площадь половины поперечного сечения после сдвижки величиной s:

Площади поперечного сечения до и после сдвижки должны быть равны

F0=FS

Величина коэффициента а1 определится из условия  .

.

Очевидно, что условие неизменности вытяжки при горизонтальной осевой сдвижке может выполняться лишь приближенно, т.к. коэффициент а1 определяется станочной профилировкой и остается постоянным, величина сдвижки s при прокатке меняется от полосы к полосе, а ширина полосы меняется в соответствии с графиком прокатки. Для уменьшения изменения вытяжки в клети при осевой сдвижке значение коэффициента k следует определять по усредненным за некоторый период времени величинам В и s.

где  - средневзвешенная ширина прокатанных полос за определенный период, например полгода,

- средневзвешенная ширина прокатанных полос за определенный период, например полгода,  - средняя величина осевой сдвижки за тот же период.

- средняя величина осевой сдвижки за тот же период.

Средневзвешенную величину ширины прокатанных полос и среднюю величину осевой сдвижки легко вычислить по данным, хранящимся в Базе Данных Системы Слежения за Металлом по каждой полосе.

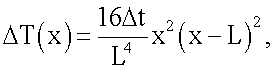

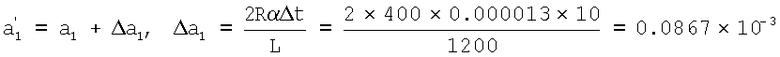

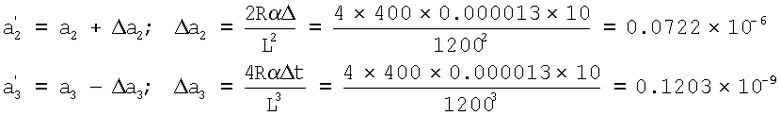

Чтобы перешлифовать рабочий валок с профилировкой CVC в горячем состоянии, не дожидаясь его остывания, для учета температурного расширения необходимо скорректировать коэффициенты а1, а2, a3 функции профилировки таким образом, чтобы после остывания валка его профилировка стала заданной.

Известно, что распределение поверхностной температуры вдоль бочки рабочего валка имеет вид, который можно описать биквадратичной зависимостью [А.В.Третьяков, Э.А.Гарбер, А.Н.Шичков, А.В.Грачев Совершенствование теплового процесса листовой прокатки. - М.: Металлургия, 1973. - 304 с.]. Аппроксимируем функцию неравномерности распределения температуры вдоль бочки рабочего валка биквадратичной параболой:

где  - разность между измеренной перед шлифовкой температурой в центре бочки и полусуммой температур, измеренных на краях бочки, °С;

- разность между измеренной перед шлифовкой температурой в центре бочки и полусуммой температур, измеренных на краях бочки, °С;

L - длина бочки рабочего валка, мм.

Тепловое приращение профилировки определится следующим образом:

где α - коэффициент линейного температурного расширения материала валка, °С-1;

R - радиус бочки рабочего валка, мм.

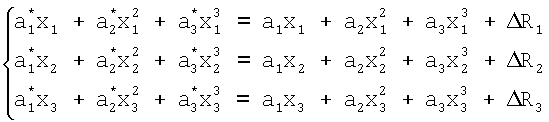

Чтобы вычислить величину температурной коррекции коэффициентов а1, а2, а3 нужно аппроксимировать функцию профилировки рабочего валка в нагретом состоянии кубической параболой, составить систему из трех уравнений и найти величины новых коэффициентов

Для составления системы трех уравнений нужно вычислить температурное приращение профировки в трех точках:

Выберем

и x3=L,

тогда

Система уравнений для определения  :

:

где

Решение этой системы дает следующие величины:

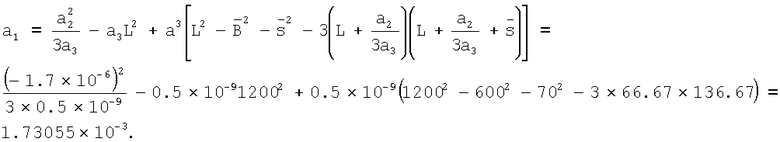

Пример расчета коэффициентов профилировки.

Прокатная клеть, оборудованная устройством осевой сдвижки рабочих валков, имеет следующие характеристики: максимальная величина осевой сдвижки Smax=200 мм, длина бочки рабочего валка 2L=2400 мм, длина бочки опорного валка 2Lо=2000 мм, радиус рабочего валка R=400 мм, коэффициенты функции профилировки а3=0.5×10-9, а2=-1.7×10-6, a1=1.5×10-3. Средневзвешенная ширина полос за предшествующие полгода  , средняя величина осевой сдвижки

, средняя величина осевой сдвижки  .

.

Такая профилировка обеспечивает изменение эффективной параболической выпуклости на длине бочки опорного валка от -0.8 мм до +0.4 мм и начальной выпуклости -0,2 мм. Для этого точка перегиба профилировки верхнего валка сдвинута влево, а нижнего вправо по оси х на расстояние d=66.67 мм.

Вычислим значение коэффициента а1 по предложенному способу (3):

Допустим, что при прокатке предыдущей полосы шириной 1200 мм и толщиной 10 мм величина осевой сдвижки была равна нулю. В результате остывания валков во время паузы и изменения температуры раската автоматизированная система регулирования профиля прокатываемой полосы выдала расчетную величину осевой сдвижки 70 мм. Посмотрим, насколько изменятся параметры прокатки, в частности натяжение, при сдвижке на величину s=70 мм при коэффициенте а1=1.5×10-3. Для этого вычислим величину изменения площади половины поперечного сечения полосы при сдвижке по формулам (1) и (2):

Изменение вытяжки полосы в клети

Такое изменение вытяжки может привести к потере межклетевого натяжения, что в свою очередь может привести к потере стабильности прокатки.

При коэффициенте  изменение вытяжки при таких параметрах равно нулю.

изменение вытяжки при таких параметрах равно нулю.

Допустим, что перед перешлифовкой поверхностная температура в середине рабочего валка 40°С, а по краям 30°С. Тогда коэффициенты полинома профилировки необходимо скорректировать на следующие величины поправок в соответствии с выражениями (4):

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ РАБОЧИХ ВАЛКОВ ПРОКАТНОГО СТАНА | 2005 |

|

RU2301123C1 |

| УЗЕЛ ВАЛКОВ ПРОКАТНОЙ КЛЕТИ ЛИСТОВОГО СТАНА | 1998 |

|

RU2146973C1 |

| УЗЕЛ ВАЛКОВ ПРОКАТНОЙ КЛЕТИ ПОЛОСОВОГО СТАНА | 1998 |

|

RU2129927C1 |

| СПОСОБ ГОРЯЧЕЙ ТОНКОЛИСТОВОЙ ПРОКАТКИ С КОМПЕНСАЦИЕЙ ПРИКРОМОЧНОГО ИЗНОСА РАБОЧИХ ВАЛКОВ | 2019 |

|

RU2724754C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС | 2001 |

|

RU2210446C2 |

| Прокатная клеть | 1990 |

|

SU1713697A1 |

| Рабочий валок листопрокатного стана | 1987 |

|

SU1537338A1 |

| Способ эксплуатации опорных валков непрерывных широкополосных прокатных станов | 2022 |

|

RU2795664C1 |

| Комплект рабочих валков чистовой клети полосового стана и способ прокатки полос в рабочих валках чистовой клети полосового стана | 1988 |

|

SU1597242A1 |

| СПОСОБ ЭКСПЛУАТАЦИИ РАБОЧЕГО ВАЛКА СТАНА ХОЛОДНОЙ ПРОКАТКИ | 2005 |

|

RU2312721C2 |

Изобретение предназначено для стабилизации параметров прокатки при осевой сдвижке рабочих валков при подготовке рабочих валков, профилированных по контуру, определяемому полиномом 3-й степени y(x)=a1x+a2x2+а3х3, в клетях горячей и холодной прокатки, оборудованных устройствами осевой сдвижки рабочих валков. Способ включает вывалку из клети, измерение температуры по длине бочки и перешлифовку бочки валка. Минимизация изменения величины средней вытяжки полосы в клети при осевой сдвижке рабочих валков обеспечивается за счет того, что коэффициент a1 при перешлифовке регламентируется математической зависимостью, учитывающей длину бочки рабочего валка, средневзвешенную ширину прокатанных полос за определенный период, например полгода, среднюю величину осевой сдвижки за тот же период. Если перешлифовка рабочих валков производится в нагретом от прокатки состоянии, то коэффициенты a1 и а2 увеличивают на определенную величину, а коэффициент а3 уменьшают. Изобретение улучшает качество прокатанных полос за счет стабилизации параметров прокатки путем уменьшения изменения средней вытяжки в клети при осевой сдвижке рабочих валков. 1 ил.

Способ восстановления рабочих валков клетей станов горячей и холодной прокатки, профилировка бочек которых выполнена по контуру y(x), определяемому полиномом 3-й степени y(x)=a1x+a2x2+а3x3, включающий вывалку валка из клети, измерение температуры поверхности по длине бочки валка не менее чем в трех точках, перешлифовку и последующую завалку в клеть, отличающийся тем, что перешлифовку производят по контуру, определяемому указанным полиномом с величиной коэффициента а1, определяемой в соответствии с зависимостью

где x - координата вдоль оси рабочего валка с началом на краю бочки,

2L и R - длина бочки и радиус рабочего валка соответственно, мм;

- средневзвешенная ширина прокатанных полос за определенный период, например полгода, мм;

- средневзвешенная ширина прокатанных полос за определенный период, например полгода, мм;

- средняя величина осевой сдвижки за тот же период, мм;

- средняя величина осевой сдвижки за тот же период, мм;

α - коэффициент линейного температурного расширения материала валка, °С-1;

причем при перешлифовке рабочих валков в нагретом от прокатки состоянии коэффициенты a1 и а2 увеличивают на

и

и

соответственно, а коэффициент а3 уменьшают на

где Δt - разность измеренных непосредственно перед перешлифовкой величин поверхностной температуры в середине и полусуммы температур на краях бочки валка, °С.

| СПОСОБ ПОДГОТОВКИ РАБОЧИХ ВАЛКОВ ПРОКАТНОГО СТАНА | 2005 |

|

RU2301123C1 |

| Способ подготовки рабочих валков широкополосного стана горячей прокатки | 1988 |

|

SU1600881A1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС | 2001 |

|

RU2210446C2 |

| DE 10039035 A1, 21.02.2002. | |||

Авторы

Даты

2009-10-20—Публикация

2008-03-11—Подача