Изобретение относится к обработке металлов давлением, в частности к конструкциям устройств, используемых для изготовления сложнопрофильных осесимметричных деталей типа колес, дисков, имеющих ступицу, полотно и обод, и может быть использовано при изготовлении таких деталей из малопластичных, труднодеформируемых материалов, например из жаропрочных сплавов методами локальной деформации.

Известен ряд устройств, предназначенных для изготовления осесимметричных деталей, содержащих деформирующий инструмент обычно в виде пары вращающихся роликов, установленных в раскатных головках [1], при этом головки имеют возможность перемещения относительно обрабатываемой детали, например, с помощью кареток, которые в свою очередь перемещаются по направляющим станины. Обрабатываемая деталь фиксируется в устройстве посредством узла фиксации с возможностью вращения вокруг собственной оси.

Такие устройства используются для изготовления деталей типа железнодорожных колес, сравнительно простых по конструкции из пластичных в широком температурном интервале материалов, например углеродистых сталей.

Известно устройство [2], которое содержит верхний и нижний валки для формирования стенки изделия, приводимые во вращение в определенном направлении и размещенные друг против друга с обеих сторон стенки дискообразной обрабатываемой детали с возможностью синхронного перемещения вверх-вниз, а также с возможностью радиального перемещения от соответствующих приводов; поддерживаемую на неподвижной вертикальной оси и приводимую во вращение оправку; поворотный боковой валок, размещенный против поворотной оправки для поддерживания между ним и оправкой детали, причем валок может перемещаться радиально, верхний и нижний валки для бокового обжатия кромок, нажимающие вертикально на поверхности детали и поддерживаемые с возможностью радиального перемещения; направляющие ролики, которые вращаются, накладываясь на торцевую поверхность детали, и могут перемещаться радиально; несколько поворотных поддерживающих роликов.

Это устройство, за счет усложненной кинематики инструмента, и введения большого количества роликов позволяет изготавливать детали типа дисков более сложной конфигурации также из пластичных материалов.

Описанные выше устройства не могут быть использованы для изготовления деталей типа газотурбинных дисков из труднодеформируемых жаропрочных материалов, например сплавов на основе никеля и титана.

Известно устройство [3] , позволяющее изготавливать тонкостенные оболочковые детали со сложными поверхностями, содержащее оправку, ролик и исполнительный механизм для обеспечения вращения заготовки вместе с оправкой с поверхностью, полностью повторяющей внутреннюю поверхность детали. Одновременно оправка фиксирует заготовку. Оправка состоит из корпуса и съемных секций, установленных в определенной последовательности, обеспечивающей ее сборку и разборку. Устройство также содержит прижим, обеспечивающий фиксацию заготовки относительно оправки с целью повышения точности обработки. Крепление оправки к шпинделю исполнительного механизма для передачи крутящего момента осуществляется с помощью резьбового соединения.

Это устройство позволяет изготавливать детали из пластичных материалов при комнатной температуре.

Однако это устройство не может быть использовано для изготовления деталей, которые не являются тонкостенными, тем более из жаропрочных сложнолегированных, многофазных сплавов на основе никеля, титана или железа в изотермических условиях.

Известно устройство для изготовления осесимметричных деталей [4], имеющих ступицу, полотно и обод, содержащее смонтированные на подвижных каретках раскатные головки с установленными в них роликами - инструментом для локальной деформации. Кроме того, устройство содержит исполнительные механизмы для обеспечения вращения и перемещения роликов, узел фиксации обрабатываемой детали по ступице с исполнительным механизмом для обеспечения ее вращения, рабочую печь с отверстиями в стенках для ввода роликов и части узла фиксации обрабатываемой детали, а также контрольно-измерительную аппаратуру режима раскатки.

Последнее устройство предназначено для изготовления деталей из жаропрочных сложнолегированных, многофазных сплавов на основе никеля, титана или железа в изотермических условиях. Исполнительные механизмы устройства обеспечивают деформацию обрабатываемой заготовки со скоростями, соответствующими условиям сверхпластичности. Ролики и, по крайней мере, части узла фиксации, расположенные в печи, выполнены из жаропрочных сплавов.

Однако указанное устройство предназначено для производства деталей определенной конфигурации, а именно дисков с развитым полотном и невысоким ободом. Тогда как очень часто осесимметричные детали, предназначенные для эксплуатации в авиакосмической промышленности, имеют довольно сложную конфигурацию периферийной части - обода, а именно его значительную протяженность в направлении, перпендикулярном полотну, развитую поверхность, в частности с глубокими поднутрениями.

Задачей изобретения является создание нового устройства, позволяющего получать методами локальной деформации детали из жаропрочных сложнолегированных, многофазных сплавов на основе никеля, титана или железа в изотермических условиях. При этом детали имеют ступицу, полотно и развитый сложнопрофильный обод с толщиной, значительно превышающей толщину оболочковых деталей.

Поставленная задача решается устройством для изготовления сложнопрофильных осесимметричных деталей, имеющих ступицу, полотно и обод, содержащее инструмент для локальной деформации в виде ролика, установленного в раскатной головке, смонтированной на подвижной каретке, исполнительный механизм для обеспечения перемещения ролика, узел фиксации обрабатываемой детали с исполнительным механизмом для обеспечения ее вращения, рабочую печь с отверстиями в стенках для ввода ролика и части узла фиксации обрабатываемой детали, контрольно-измерительную аппаратуру режима деформации, отличающееся тем, что (оно) снабжено, по меньшей мере, одной сборной оправкой, содержащей корпус, фиксирующее кольцо и съемные рабочие секции, соединенные между собой посредством выступов и пазов с обеспечением неподвижности относительно друг друга в процессе деформации, ее сборка осуществлена в следующей последовательности: установка фиксирующего кольца, съемных секций и корпуса, и разборка - в обратной последовательности, часть узла фиксации обрабатываемой детали образована корпусом и фиксирующим кольцом каждой сборной оправки, при этом их поверхности, обращенные к обрабатываемой детали выполнены с возможностью ее фиксации по ступице и части полотна обрабатываемой детали, на обращенных друг к другу поверхностях корпуса и других частях узла фиксации обрабатываемой детали выполнены сопрягаемые между собой выступы и пазы для обеспечения возможности передачи крутящего момента от исполнительного механизма к сборной оправке.

Целесообразно съемные секции выполнять с размерами рабочей поверхности меньше размеров формообразуемой поверхности детали, по крайней мере, на величину радиуса сопряжения между ободом и полотном.

Целесообразно выполнять съемные рабочие секции каждой сборной оправки в виде четырех частей кольца, сопряженных по отрезкам прямых с возможностью перемещения, по меньшей мере одной секции к оси сборной оправки при ее разборке после снятия корпуса.

Также узел фиксации обрабатываемой детали может включать, по меньшей мере, две втулки, установленные по разные стороны обрабатываемой детали, на торцевых поверхностях которых выполнены выступы и пазы для сопряжения с корпусом сборной оправки и другими частями узла фиксации обрабатываемой детали.

Устройство может иметь центральную ось и размещенную на ней втулку, внешний диаметр которой выполнен с возможностью установки на нее обрабатываемой детали и корпуса сборной оправки.

Устройство может содержать дополнительную цельную оправку, на поверхности которой, обращенной к частям узла фиксации обрабатываемой детали выполнены выступы и пазы для обеспечения возможности передачи крутящего момента, при этом поверхность, обращенная к полотну, выполнена с обеспечением фиксации обрабатываемой детали по ступице и полотну.

Новая совокупность признаков предлагаемого устройства позволяет решить поставленную задачу.

Новым в устройстве являются также конструктивное исполнение оправки, содержащей корпус, фиксирующее кольцо и съемные секции, которое обеспечивает эксплуатацию оправки в условиях высоких температур. А именно возможность фиксации заготовки по части полотна, возникающая при использовании фиксирующего кольца исключает нежелательные термические напряжения, препятствующие разборке оправки. Коробление заготовки в месте, свободном от фиксации, исключается за счет достаточной толщины полотна. Одновременно наличие фиксирующего кольца и корпуса обеспечивает неподвижность не только составляющих друг относительно друга в процессе деформации, но и неподвижность съемных секций относительно заготовки, и как результат, достижение точности размеров обрабатываемой детали.

Для дополнительного упрощения геометрии съемных секций и с учетом конструкции большинства деталей съемные секции имеют размеры рабочей поверхности меньше размеров формообразуемой поверхности детали, по крайней мере, на величину радиуса сопряжения между ободом и полотном.

Выполнение съемных секций в виде четырех частей кольца представляет собой оптимальный вариант с точки зрения получения точных размеров и геометрии, а также качества поверхности детали при горячей деформации

Узел фиксации снабжен, по меньшей мере, двумя втулками для повышения несущей способности узла фиксации при воздействии усилий со стороны ролика и передаче значительных крутящих моментов.

Для обеспечения точности установки заготовок, имеющих отверстие в ступице, относительно инструмента устройство снабжено центрирующей осью. Кроме того, для обработки заготовок, имеющих диаметр отверстия в ступице, превышающий диаметр центрирующей оси, устройство снабжено дополнительной втулкой, установленной на оси.

При обработке заготовок, имеющих сложнопрофильный обод с одной стороны полотна и простой обод с другой, устройство снабжено дополнительной цельной оправкой.

Изобретение поясняется следующими иллюстрациями:

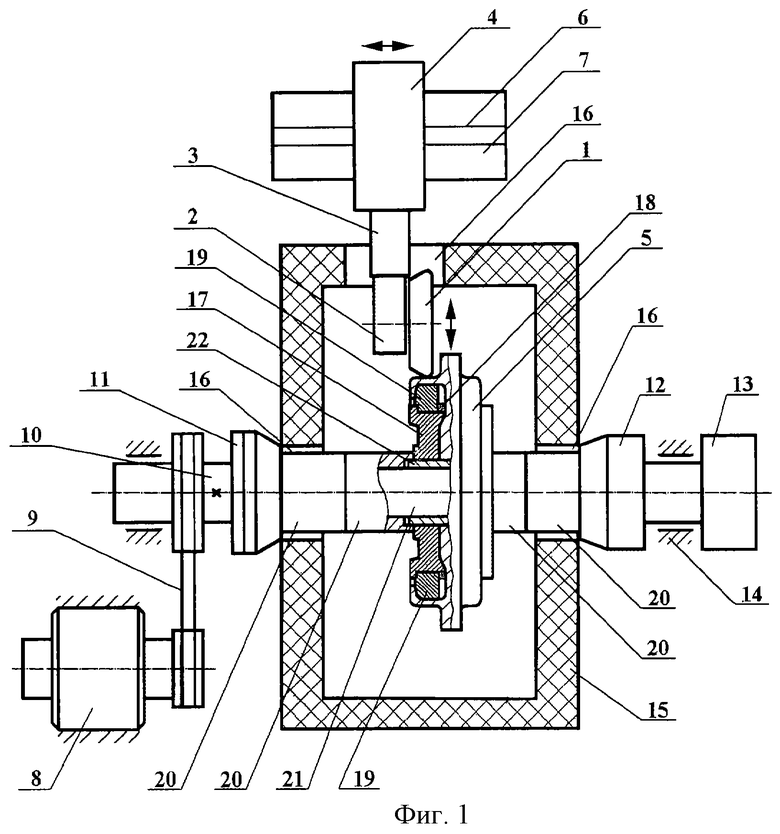

- на фиг.1 представлена общая схема предлагаемого устройства;

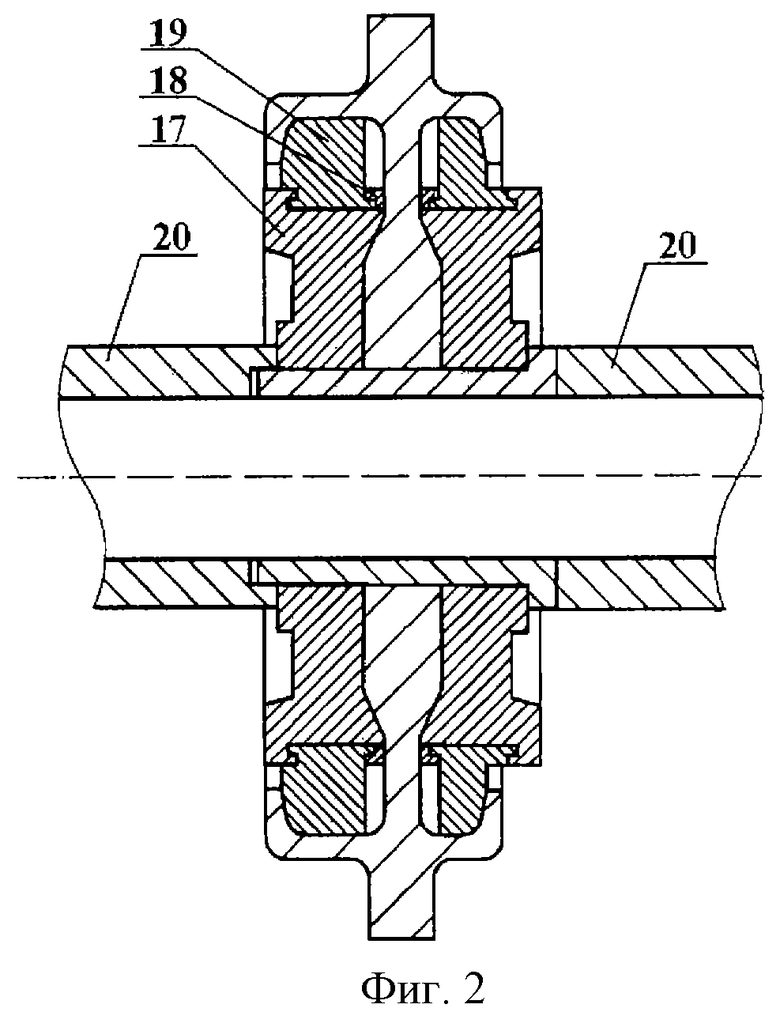

- на фиг. 2 показана часть устройства с двумя сборно-разборными оправками;

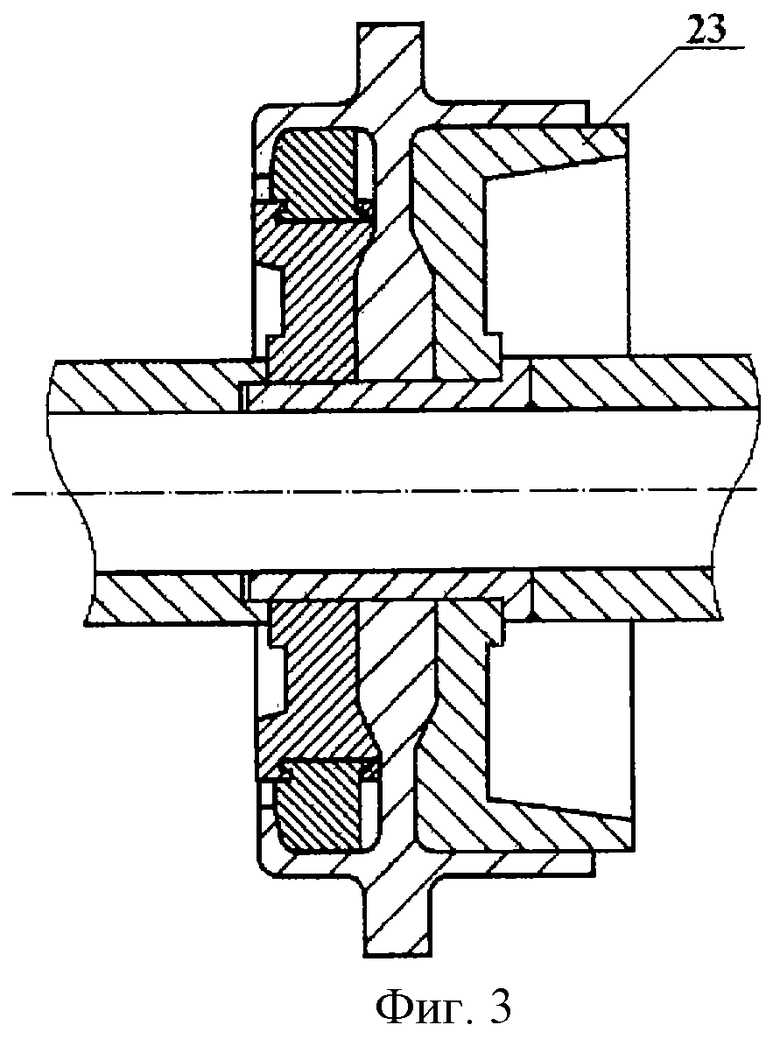

на фиг.3 показана часть устройства с одной сборно-разборной и одной цельной оправками;

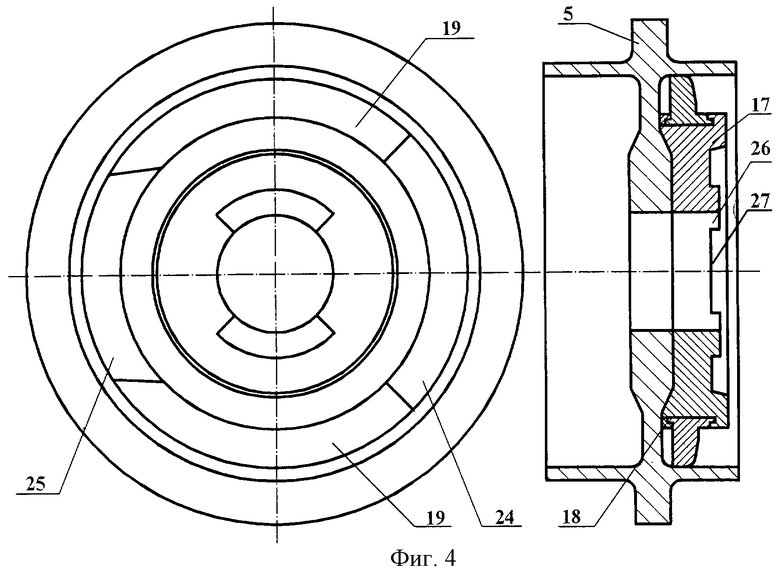

- на фиг.4 представлена схема сборки-разборки оправки.

На фиг. 1 представлена общая схема устройства, содержащего ролик 1, установленный в раскатной головке 2, закрепленной на штоке 3 гидроцилиндра 4, обеспечивающего перемещение ролика 1 в направлении, перпендикулярном оси обрабатываемой детали 5. Гидроцилиндр 4, перемещается по направляющим 6 посредством гидромотора 7, тем самым обеспечивается перемещение в направлении, совпадающем с осью детали.

Устройство также содержит исполнительный механизм в виде двигателя 8, который соединен ременной передачей 9 с редуктором 10, вращающим шпиндель 11, обеспечивающий вращение детали 5. Подвижная траверса 12 с гидроцилиндром 13 установлена в направляющих 14 и предназначена для прижима обрабатываемой детали 5.

Рабочая печь выполнена из двух разъемных частей. На фиг.1 показана одна часть печи - основание 15 с отверстиями 16 для ввода части узла фиксации и раскатного ролика.

Кроме того, устройство содержит, по меньшей мере, одну сборную оправку, состоящую из корпуса 17, фиксирующего кольца 18 и съемных секций, две из которых, попадающие в разрез на фиг.1 обозначены позицией 19 (остальные секции показаны на фиг.4). Корпус оправки 17 связан со шпинделем 11 через втулки 20. Передача крутящего момента от шпинделя 11 к втулкам 20 и далее к корпусу оправки 17 осуществляется посредством выступов и пазов (показаны на фиг. 4) и далее к детали 5 посредством трения. Деталь 5 и корпус оправки 17 установлены на центрирующей оси 21, снабженной втулкой 22.

На фиг.2 показаны более крупным планом сборно-разборные оправки, корпус, фиксирующее кольцо и съемные секции которых обозначены теми же позициями, что и на фиг.1, соответственно 17, 18, 19. Позицией 20 также, как на фиг.1, обозначены втулки узла фиксации.

На фиг. 3 показана часть устройства, содержащего две оправки, одна из которых выполнена цельной поз. 23, остальные конструктивные элементы обозначены теми же позициями, что и на фиг.2.

На фиг. 4 показана схема сборки-разборки оправки, осуществляемой в следующем порядке: установка в полость детали 5 фиксирующего кольца 18, размещение по периметру фиксирующего кольца 18 съемных секций 19, 24, 25 и последующая установка корпуса 17. Также на фиг.4 видны выступы 26 и пазы 27, посредством которых корпус оправки 17 соединен со втулкой 20. Аналогичные выступы и пазы выполнены на втулках 20 для соединения их между собой и со шпинделем 11, на фиг.1 - 4 не показаны. Кроме того, на фиг.1-4 не показана контрольно-измерительная аппаратура. Кроме того, на фиг.1-4 не показана вторая часть печи - крышка. Крышка и основание печи имеют одинаковую конструкцию и размеры.

Рекомендуемым материалом для изготовления ролика 1 и частей оправки 17, 18, 19, 24, 25 является сплав ЖС6У, имеющий следующий химический состав в % по массе: 0.14 С, 5.5 Аl, 2.6 Ti, 1.6 Mo, 8.8 Сr, 10.3 Со, 9.7 W, 1.1 V, 0.04 Zr, 0.035 B, 0.01 Y, остальное Ni.

Пример использования устройства.

Собираются сборно-разборные оправки следующим образом: устанавливается в полость детали фиксирующее кольцо, размещаются по периметру фиксирующего кольца съемные секции и устанавливается корпус. На центрирующую ось устанавливается часть втулок. Далее на центрирующую ось устанавливается собранная вместе с оправками заготовка. После чего на центрирующую ось устанавливаются остальные втулки. Причем втулки между собой, а также с корпусами оправок соединяются посредством выступов и пазов.

Собранный узел фиксации вместе с заготовкой и оправками помещается в рабочую печь устройства. Выступы на крайних втулках узла фиксации совмещаются с пазами шпинделя. После этого узел фиксации поджимается подвижной траверсой к шпинделю усилием, необходимым для создания силы трения между заготовкой и частями оправок: корпусом и фиксирующим кольцом. Величина силы трения должна обеспечивать передачу крутящего момента к заготовке. Контроль усилия поджатия производится манометром, показывающим давление гидроцилиндра подвижной траверсы. Далее устанавливается вторая часть печи - крышка и производится нагрев заготовки, оправок и части узла фиксации до необходимой температуры, при этом отверстие в печи для введения ролика закрыто. Введение ролика в соприкосновение с деталью в начальном положении перед обработкой производится с помощью датчиков нагрузки, которые реагируют на соприкосновение ролика с заготовкой соответствующим повышением усилия. При этом используются показания датчиков положения раскатной головки для установки ролика в заданном участке детали. Температура нагрева детали регулируется с помощью датчиков температуры, установленными в печи.

С помощью исполнительного механизма деталь вместе с частями узла фиксации и оправками приводится во вращение. Подведенный к заготовке ролик внедряется в раскатываемую часть, создается локальный очаг деформации между роликом и съемными секциями оправки, который перемещается в сторону, противоположную направлению ее вращения. В результате происходит изменение геометрии обода заготовки в соответствии с формообразующей поверхностью съемных секций оправки.

После окончания формоизменения ролик выводится из рабочей печи. Открывается крышка печи и заготовка оправки и часть узла фиксации подвергаются охлаждению. После отведения подвижной траверсы охлажденные узел фиксации с заготовкой и оправками вынимается из печи и разбирается. После чего разбираются сборно-разборные оправки следующим образом: вынимается корпус, вытаскиваются съемные части и удаляется фиксирующее кольцо.

Второй пример осуществляется аналогично первому, за исключением того, что используются две оправки, одна из которых цельная (фиг.3).

Источники информации

1. А. с. 275039, МКИ B 21 H 1/02.

2. Заявка Японии 61-11696.

3. Могильный Н. И. Ротационная вытяжка оболочковых деталей на станках. М.: Машиностроение, 1983, 192 с.

4. Патент РФ 2134175, МКИ B 21 H 1/00.

Изобретение относится к обработке металлов давлением, в частности, для изготовления деталей, имеющих ступицу, полотно и развитый сложнопрофильный обод из жаропрочных труднодеформируемых сплавов. Устройство содержит инструмент для локальной деформации в виде ролика, установленного в раскатной головке, смонтированной на подвижной каретке, исполнительный механизм для обеспечения перемещения ролика, узел фиксации обрабатываемой детали с исполнительным механизмом для обеспечения ее вращения, рабочую печь с отверстиями в стенках для ввода ролика и части узла фиксации обрабатываемой детали, а также контрольно-измерительную аппаратуру режима деформации, по меньшей мере, одну оправку, содержащую корпус, фиксирующее кольцо и съемные рабочие секции, соединенные между собой посредством выступов и пазов с обеспечением неподвижности относительно друг друга в процессе деформации. Сборка оправки осуществлена в следующей последовательности: установка фиксирующего кольца, съемных секций и корпуса, и разборка - в обратной последовательности, часть узла фиксации обрабатываемой детали образована корпусом и фиксирующим кольцом каждой сборной оправки, при этом их поверхности, обращенные к обрабатываемой детали, выполнены с возможностью ее фиксации по ступице и части полотна обрабатываемой детали, на обращенных друг к другу поверхностях корпуса и других частях узла фиксации обрабатываемой детали выполнены сопрягаемые между собой выступы и пазы для обеспечения возможности передачи крутящего момента от исполнительного механизма к сборной оправке. Расширяются технологические возможности. 5 з.п.ф-лы, 4 ил.

| СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 1997 |

|

RU2134175C1 |

| УСТРОЙСТВО ДЛЯ РАСКАТКИ | 1997 |

|

RU2120345C1 |

| Способ изготовления резьбовых муфт | 1984 |

|

SU1216227A1 |

| ФИЛЬТР ДЛЯ ОЧИСТКИ ЖИДКОСТИ ОТ СУСПЕНЗИЙ | 1996 |

|

RU2124948C1 |

Авторы

Даты

2003-05-20—Публикация

2001-04-10—Подача