Изобретение относится к обработке металлов давлением, а именно к технологии изготовления болтов, преимущественно для рельсовых скреплений железнодорожного пути (клеммные болты).

Известен способ изготовления болтов с многогранной головкой, включающий отрезку исходной заготовки от прутка и ее деформирование с оформлением головки в несколько этапов [1] .

Недостатком этого способа является значительная трудоемкость процесса.

Известен также способ изготовления болтов, включающий предварительную формовку на исходной цилиндрической заготовке головки с профилированной поверхностью и окончательную формовку головки, осуществляемые при холодном состоянии заготовки [2] .

Недостатком этого способа является возможность потери устойчивости заготовки в процессе формовки головки.

Целью изобретения является предотвращение потери устойчивости заготовки при формовке головки.

Это достигается тем, что согласно способу штамповки болтов, предназначенных для рельсовых скреплений железнодорожного пути, включающему предварительную формовку на исходной цилиндрической заготовке головки с профилированной боковой поверхностью и окончательную формовку головки, осуществляемые при холодном состоянии заготовки, предварительную формовку головки осуществляют в две стадии, придавая головке на первой из них форму усеченного конуса, сопряженного меньшим основанием со стержневой частью и выдерживая угол наклона образующей указанного конуса в пределах 6-9о, на второй стадии формуют головку с углом наклона образующей конуса в пределах 1-40о, при окончательной формовке получают головку с цилиндрической или со сферической опорной поверхностью, располагаемой со стороны стержневой части болта. Приведение предварительной формовки головки в две стадии с постадийной выдержкой углов наклона образующей конуса в указанных пределах исключает потерю устойчивости заготовки, обеспечивая гарантированное качество изделий.

Способ изготовления клеммных болтов для рельсовых скреплений железнодорожного пути иллюстрируются графическими материалами, где представлен процесс преобразования заготовки в изделие.

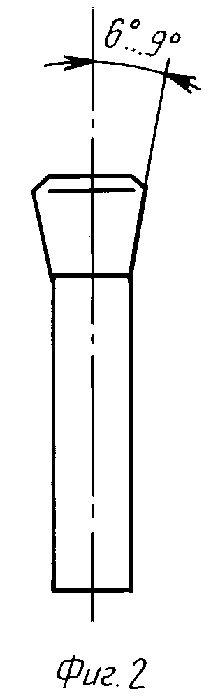

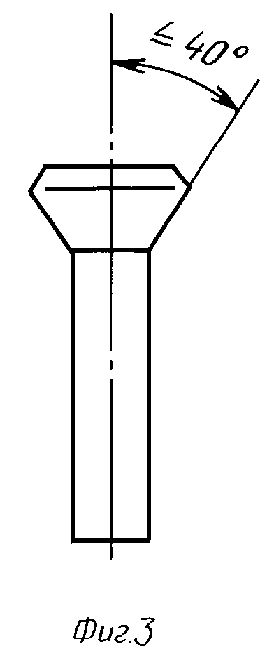

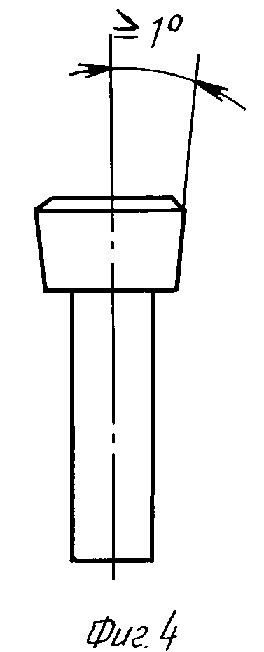

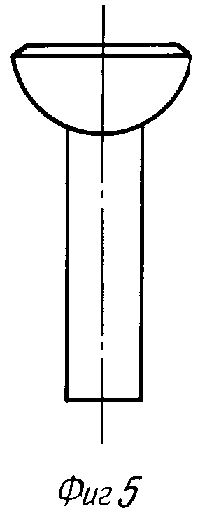

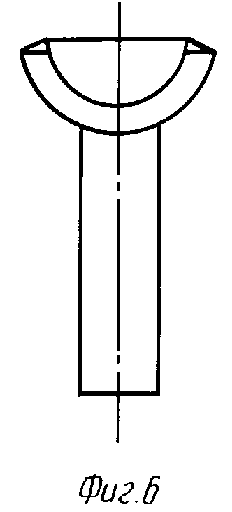

На фиг. 1 показана исходная заготовка; на фиг. 2 - первая предварительная формовка головки; на фиг. 3 - вторая предварительная формовка головки; на фиг. 4 - вариант второй предварительной формовки головки болта; на фиг. 5 - окончательная формовка головки; на фиг. 6 - обрезка головки на размер "под ключ".

От прутка отрезают мерную цилиндрическую исходную заготовку. Затем проводят первую предварительную формовку головки. На этой стадии головке придают форму усеченного конуса, сопряженного меньшим основанием со стержневой частью, с углом наклона образующей в пределах 6-9о. Изготовленная заготовка болта с конусом образующей в пределах 6-9о, позволяет реализовать пластические свойства малоуглеродистой стали без потери устойчивости деформируемого металла. При угле наклона образующей конуса заготовки меньше, чем 6о получается недостаточная степень деформации металла, при угле наклона образующей конуса заготовки больше 9о заготовка теряет устойчивость.

На второй стадии предварительной формовки головки получают конус меньшей высоты с углом наклона образующей конуса в пределах 1-40о. Угол наклона образующей конуса, равный 1о облегчает выталкивание заготовки из матрицы. Угол наклона образующей конуса не более 40о обусловлен рациональной схемой течения металлов на окончательной стадии оформления головки болта.

При окончательной формовке профилируют головку с цилиндрической или сферической опорной поверхностью.

Пример реализации способа.

Исходной заготовкой для изготовления клеммных болтов для рельсовых скреплений железнодорожного пути является бунтовой горячекатанный металл ⊘ 23 мм. После изготовления фосфатного слоя и волочения на диаметр 21,4 мм бунт подается на многопозиционный холодновысадочный автомат-комбайн для полного изготовления болтов М22 х 75. Материал - сталь марки 20.

Использование предложенного способа штамповки болтов, в частности болтов для рельсовых скреплений железнодорожного пути, позволяет изготавливать их методом холодной штамповки на многопозиционных автоматах-комбайнах, что значительно повышает производительность труда и улучшает качественные показатели болтов. (56) 1. Авторское свидетельство СССР N 1389923, кл. В 21 J 5/08, В 21 К 1/44, 1988.

2. Авторское свидетельство СССР N 1402405, кл. В 21 К 1/46, 1988.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БЕЗОБЛОЙНОЙ ВЫСАДКИ КЛЕММНЫХ БОЛТОВ ДЛЯ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ ЖЕЛЕЗНОДОРОЖНЫХ ПУТЕЙ | 1995 |

|

RU2073581C1 |

| СПОСОБ ШТАМПОВКИ КЛЕММНЫХ БОЛТОВ | 2011 |

|

RU2478451C1 |

| СПОСОБ БЕЗОБЛОЙНОЙ ВЫСАДКИ ЗАКЛАДНЫХ БОЛТОВ ДЛЯ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ ЖЕЛЕЗНОДОРОЖНЫХ ПУТЕЙ | 1995 |

|

RU2073582C1 |

| СПОСОБ БЕЗОБЛОЙНОЙ ВЫСАДКИ КЛЕММНЫХ БОЛТОВ ДЛЯ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2014 |

|

RU2561576C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЛЕММНЫХ БОЛТОВ | 2020 |

|

RU2755786C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЛЕММНЫХ БОЛТОВ | 2006 |

|

RU2303502C1 |

| СПОСОБ ШТАМПОВКИ СТЕРЖНЕВЫХ ДЕТАЛЕЙ С ГОЛОВКОЙ С РАДИАЛЬНЫМИ ОТРОСТКАМИ, ПУАНСОН ДЛЯ ПРЕДВАРИТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ ОТРОСТКОВ СТЕРЖНЕВЫХ ДЕТАЛЕЙ И ПУАНСОН ДЛЯ ОКОНЧАТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ ОТРОСТКОВ ГОЛОВКИ СТЕРЖНЕВЫХ ДЕТАЛЕЙ | 1992 |

|

RU2034677C1 |

| РЕЛЬСОВОЕ СКРЕПЛЕНИЕ ДЛЯ ПУТИ НА ЖЕЛЕЗОБЕТОННОМ ОСНОВАНИИ | 1992 |

|

RU2081959C1 |

| САМОСТОПОРЯЩЕЕСЯ РЕЗЬБОВОЕ СОЕДИНЕНИЕ | 1993 |

|

RU2038439C1 |

| РЕЛЬСОВОЕ СТЫКОВОЕ ЭЛЕКТРОИЗОЛИРУЮЩЕЕ СОЕДИНЕНИЕ | 2000 |

|

RU2181809C2 |

Использование: обработка металлов давлением, а именно, производство стержневых крепежных изделий типа болтов для рельсовых скреплений железнодорожного пути. Сущность: предварительную формовку головки осуществляют в две стадии, придавая головке на первой стадии форму усеченного конуса с углом наклона образующей указанного конуса в пределах 6 - 9. На второй стадии формуют головку с углом наклона образующей конуса в пределах 1 - 40, а при окончательной формовке получают головку с цилиндрической или сферической опорной поверхностью, после чего производят обрезку двух граней головки болта. 6 ил.

СПОСОБ ШТАМПОВКИ БОЛТОВ преимущественно болтов для рельсовых скреплений железнодорожного пути, включающий предварительную формовку из исходной цилиндрической заготовки головки с профилированной боковой поверхностью и окончательную формовку головки, осуществляемые при холодном состоянии заготовки, отличающийся тем, что предварительную формовку головки осуществляют в две стадии, придавая головке на первой из них форму усеченного конуса, сопряженного меньшим основанием со стержневой частью и выдерживая угол наклона образующей указанного конуса в пределах 6 - 9o, на второй стадии формуют головку с углом наклона образующей конуса в пределах 1 - 40o, а при окончательной формовке получают головку с цилиндрической или со сферической опорной поверхностью со стороны стержневой части болта.

Авторы

Даты

1994-04-30—Публикация

1993-01-25—Подача