Изобретение относится к обработке металлов давлением и может быть использовано при производстве болтов для крепления колес.

Известен способ изготовления колесных болтов, при котором отрезают заготовку, осуществляют редуцирование стержня и первый предварительный набор головки, затем производят оформление посадочного конуса и второй предварительный набор головки, далее редуцируют стержень под накатку резьбы и формуют головку под обрезку шестигранника и завершают формообразование колесного болта обрезкой шестигранника (Проспект фирмы "SACMA LIMBIATE S.P.A.". Выставка "Италия - 2000", М., 15-25 октября 1988 г., с. 4, рис. 1).

Известный способ имеет следующие недостатки:

1) при обрезке шестигранника низкая стойкость инструмента;

2) у получаемых деталей нестабильное значение биения посадочного конуса относительно стержня вследствие того, что формование головки болта производится в пуансоне, а посадочный конус оформляется в матрице;

3) большой расход металла при высадке за счет облоя при обрезке шестигранника;

4) способ не обеспечивает получение полости в головке болта.

Наиболее близким техническим решением является способ изготовления колесных болтов, включающий прямое выдавливание стержня, оформление посадочного конуса и предварительное формирование головки диаметром, равным описанному диаметру шестигранника, с оформлением фаски на торце головки, редуцирование шестигранной головки с получением цилиндрического пояска и окончательное оформление головки с одновременным получением фаски на стержне (Проспект фирмы "SACMA LIMBIATE S.P.A.". Выставка "Италия - 2000", М., 15-25 октября 1988 г. , с. 4, рис.2).

Недостаток этого способа - низкая стойкость инструмента, особенно на первой позиции в результате высокой степени деформации при прямом выдавливании стержня. Кроме того, не обеспечивается получение полости в головке болта.

В основу изобретения поставлена задача разработать безотходный способ изготовления колесных болтов с низкой металлоемкостью, высоким коэффициентом использования материала и высоким качеством, обеспечивающий высокую стойкость холодновысадочного инструмента.

Поставленная задача решена тем, что в способе изготовления колесных болтов, включающем предварительное формообразование головки и посадочного конуса, формирование стержня под накатку резьбы и фаски на его торце, окончательное оформление головки и посадочного конуса, получение цилиндрического пояска между головкой и посадочным конусом, согласно изобретению предварительное формообразование головки производят на трех технологических позициях: на первой позиции предварительно осаживают головку диаметром, равным минимальному диаметру описанной окружности шестигранной головки болта, на второй - выдавливают цилиндрическую полость глубиной 0,7-0,8 высоты головки болта до конуса и диаметром, равным 0,65-0,75 размера под ключ головки болта, затем на третьей позиции редуцируют шестигранную головку с формированием цилиндрического пояска, поддерживая пуансоном ранее выдавленную полость, при этом формирование стержня под накатку резьбы осуществляют редуцированием стерженя на третьей позиции и калибровкой под накатку резьбы на четвертой позиции, а окончательное оформление головки производят на четвертой позиции калибровкой шестигранника.

Преимущества предлагаемого способа - равномерное распределение деформаций и технологических усилий за четыре формообразующие позиции. Формообразование шестигранной головки осуществляется методом редуцирования с получением полости.

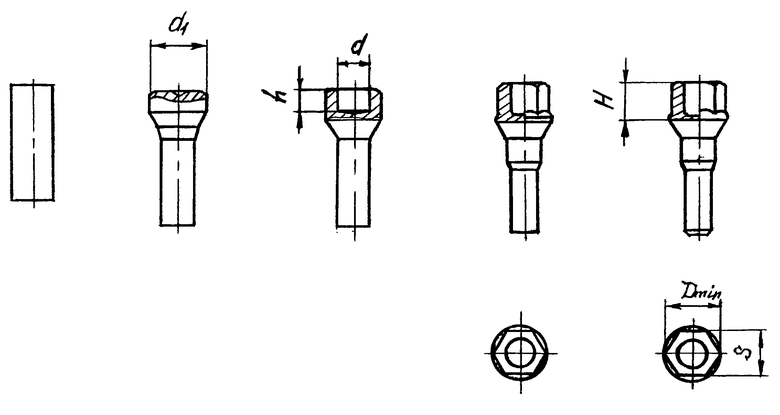

Изобретение поясняется чертежом, на котором представлен способ изготовления колесных болтов по технологическим позициям.

Способ осуществляют следующим образом.

От круглого прутка отрезают мерную заготовку. На первой формообразующей позиции предварительно формуют головку диаметром d1, равным минимальному диаметру D описанной окружности шестигранника головки болта, на торце головки оформляют фаску и наметку углубления под формообразование полости, предварительно формируют посадочный конус и редуцируют стержень. На второй позиции выдавливают полость диаметром d=(0,65÷0,75)S, где S - размер под ключ головки, глубиной h=(0,7÷0,8)Н, где Н - высота головки колесного болта до посадочного конуса, и окончательно формируют посадочный конус. На третьей позиции редуцируют стержень под накатку резьбы и редуцируют шестигранник с образованием цилиндрического пояска между головкой и посадочным конусом. За счет редуцирования шестигранника увеличивается высота головки и глубина полости. На четвертой позиции происходит калибровка шестигранной головки и посадочного конуса на оправочном пуансоне и калибровка стержня с фаской на торце в матрице.

Предложенный способ можно успешно использовать для получения колесных болтов высокого качества, при этом существенно снизить расходы на инструмент.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БОЛТОВ С ФЛАНЦЕМ | 2012 |

|

RU2489224C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОЛТОВ С ФЛАНЦЕМ | 2002 |

|

RU2222408C2 |

| СПОСОБ ШТАМПОВКИ БОЛТОВ С МНОГОГРАННОЙ ГОЛОВКОЙ | 2002 |

|

RU2236926C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕСНОЙ ГАЙКИ | 2001 |

|

RU2209703C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОЛТА С ГОЛОВКОЙ, ИМЕЮЩЕЙ ВНУТРЕННИЙ МНОГОГРАННИК И ФЛАНЕЦ, НА ХОЛОДНОВЫСАДОЧНОМ АВТОМАТЕ | 2007 |

|

RU2350424C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОГРАННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2241569C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕСНОЙ ГАЙКИ | 2002 |

|

RU2229953C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ, ИМЕЮЩИХ МНОГОГРАННОЕ СЕЧЕНИЕ | 2001 |

|

RU2200642C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА ЗАГОТОВОК БОЛТОВ | 2000 |

|

RU2161082C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ С РИФЛЕНИЯМИ | 2010 |

|

RU2422236C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при производстве болтов для крепления колес. Головку болта формообразуют на трех технологических позициях. На первой позиции предварительно осаживают головку до диаметра, равного минимальному диаметру описанной окружности шестигранной головки болта. На этой же позиции предварительно формируют посадочный конус и редуцируют стержень болта. На второй технологической позиции с торца головки выдавливают цилиндрическую полость глубиной, составляющей 0,7-0,8 от высоты головки болта до посадочного конуса, и диаметром, равным 0,65-0,75 размера "под ключ", а также окончательно оформляют посадочный конус. На третьей позиции получают шестигранную головку редуцированием с формированием цилиндрического пояска между головкой и посадочным конусом. Кроме того, на третьей позиции редуцированием формируют стержень болта под накатку резьбы. На четвертой позиции калибровкой окончательно оформляют головку, посадочный конус и упомянутый стержень под накатку резьбы с фаской на конце. В результате обеспечивается снижение металлоемкости и повышение качества полученных изделий, а также увеличение стойкости формообразующего инструмента. 1 ил.

Способ изготовления колесных болтов, включающий предварительное формообразование головки и посадочного конуса, формирование стержня под накатку резьбы и фаски на его торце, окончательное оформление головки и посадочного конуса и получение цилиндрического пояска между головкой и посадочным конусом, отличающийся тем, что предварительное формообразование головки производят на трех технологических позициях, на первой из которых предварительно осаживают головку до диаметра, равного минимальному диаметру описанной окружности шестигранной головки болта, на второй позиции с торца головки выдавливают цилиндрическую полость глубиной, составляющей 0,7÷0,8 высоты головки болта до посадочного конуса, и диаметром, равным 0,65÷0,75 размера головки "под ключ", а на третьей позиции получают шестигранную головку редуцированием с формированием цилиндрического пояска, при этом пуансоном поддерживают ранее выдавленную полость, формирование стержня под накатку резьбы осуществляют редуцированием на указанной третьей позиции и калибровкой под накатку резьбы на четвертой позиции, а окончательное оформление головки производят на четвертой позиции калибровкой шестигранника.

| Проспект фирмы "SACMA LIMBIATE S.P.A.", Выставка "Италия-2000", Москва, 15.10.1988-25.10.1988, с.4, рис.2 | |||

| Способ изготовления стержневых изделий с многогранной головкой и мертвой шайбой | 1972 |

|

SU464374A1 |

| Способ изготовления многогранных деталей | 1987 |

|

SU1484431A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА ЗАГОТОВОК БОЛТОВ | 2000 |

|

RU2161082C1 |

| US 4023225, 17.05.1977. | |||

Авторы

Даты

2003-07-10—Публикация

2001-08-17—Подача