Изобретение относится к технологии производства крепежных изделий и может быть использовано в производстве болтов, винтов и других стержневых резьбовых изделий.

Известен способ изготовления болтов с выдавливанием концевой фаски при редуцировании стержня под накатывание резьбы (Уик Ч. Обработка металлов без снятия стружки. М.: Мир, 1965, с.59).

Недостатки этого способа:

1.Низкая стойкость матрицы и выталкивателя операции редуцирования из-за раздутия стержня на участке между редуцирующим пояском и фаскообрачующим профилем матрицы, вследствие этого - дополнительное редуцирование заготовки при ее выталкивании.

2.Нетехнологичность матричной Bcfas- ки фаскообразования.

3.Уменьшение стойкости резьбонакат- ного инструмента из-за невозможности регулирования длины накатной части стержня

(в пределах допуска) и повышенного износа на упрочненном фасочном участке.

4. Низкое качество фаски из-за искажения ее профиля при накатывании резьбы.

Наиболее близким предлагаемому является способ изготовления болтов с выдавливанием фаски при высадке головки, в котором наибольший диаметр фаски назначают равным диаметру болта, образование фаски здесь также производится в матрице (Навроцкий ГА. и др. Технология объемной штамповки на автоматах. М.: Машиностроение, 1972, с.35).

Недостатки этого способа:

1.Нетехнологичность способа - переход с одной длины болта на другую длину требует замены матрицы (корпуса со вставками, т.е. для каждой длины изделия нужна своя матрица).

2.Нетехнологичность инструмента фас- кообразующей позиции.

сл

с

N о

о сл

s|

со

3.Меньшая стойкость этого инструмента в сравнении с обычным без фаскообразу- ющей.

4.Меньшая стойкость резьбонакатногс инструмента из-за повышенного износа на упрочненном фасонном участке, т.к. образование фаски на нередуцированном стержне происходит с большей степенью деформации.-

В7Низкое качество фаски - из-за иска- жения ее профиля при накатывании резьбы

Цель изобретения -увеличение стойкости резьбонакатного инструмента.

Поставленная цель достигается за счет того, что при высадке головки торец стерж- ня формируют в виде усеченного конического выступа, значение большего диаметра которого составляет не более диаметра стержня под накатку резьбы и не менее внутреннего диаметра резьбы.

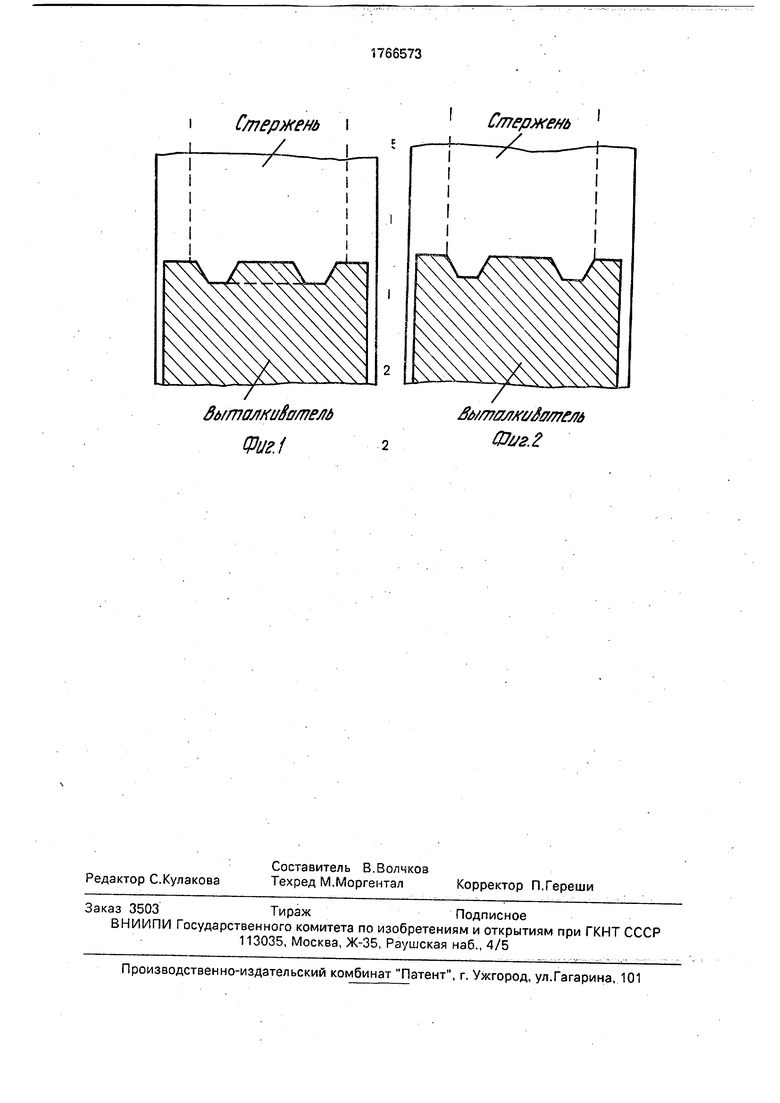

Образование фаски производится на выталкивателе (фиг. 1 и 2).

После редуцирования стержня под накатку (линии а -образующие калибрующего пояска редуцирующей матрицы) диаметр его отредуцированной части будет больше или равен наибольшему диаметру фаски в зависимости от того, диаметр калибрующей части редуцирующего пояска будет больше (фиг. 1) или равен (фиг.2) наибольшему диа- метру выдавливающего участка выталкивателя.

Так как предлагаемый способ осуществляется использованием обычных матриц, то, следовательно, их стойкость будет боль- ше стойкости матриц, работающих у описанных способов. Вследствие того, что формообразование конусного выступа в предлагаемом способе выполняется с меньшей степенью деформации, чем в описан- ны х способах, стойкость резьбонакатного инструмента при его осуществлении тоже будет больше ввиду меньшего износа фа- сочного участка этого илструмента.

Реализация предлагаемого способа с выполнением фасочного участка в матрице нецелесообразна, т.к. при еще большем усложнении матрицы от будет обладать всеми недостатками способа-прототипа.

Отметим, что осуществление способа- прототипа с выполнением фаски на фаско- образующем выталкивателе приводит к смятию или сколу фасксобразующих кромок при первых же ударах.

Учитывая, что контактная поверхность фаскообразующего выталкивателя, ограниченная его фасочной и боковой поверхностью, все-таки мала, с целью предотвращения возможного смятия этой поверхности на выталкивателе целесообразно выполнить выступ, производящий конусное углубление в стержне (см. рисунки), причем, высота выступа должна располагаться не ниже уровня указанной поверхности. Кроме того, выполнение углубления требуется для увеличения податливости концевой части стержня в радиальном направлении, что положительно скажется на стойкости резьбы накатного инструмента.

Пример осуществления предлагаемого способа.

Изготавливались болты М24х100, М24х110, М24х120 на холодновысадочном автомате с отключенным механизмом фаско- образования по следующему техпроцессу:

1.Отрезка заготовки диаметром 23,45 мм

2.Высадка конусной головки

3.Высадка цилиндрической головки с образованием конусного выступа и углубления а стержне, наибольший диаметр выступа составлял 20 мм

4.Редуцирование стержня под накатку

5.Обрезка головки на шестигранник

6.Накатка резьбы

Размеры фаски соответствовали ГОСТ 12414-66.

Предлагаемое изобретение разработано при выполнении темы 75-88 Разработка комплексных технологических процессов изготовления болтов М6-М8, винтов и шурупов диаметром 3-4 мм применительно к роторным и роторно-конвейерным линиям,

Использование изобретения обеспечивает повышение стойкости резьбонакатного инструмента.

Формула изобретения

Способ изготовления стержневых резьбовых изделий, включающий предварительную высадку конической головки, окончательную высадку головки с одновременным оформлением торца стержня и редуцирование стержня под накатку резьбы, отличающийся тем, что, с целью повышения стойкости резьбонакатного инструмента, торец стержня формируют в виде усеченного конического выступа, значение большего диаметра которого составляет не более диаметра стержня под накатку резьбы и не менее внутреннего диаметра резьбы.

С/яержею Л,

Стержень

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ, ИМЕЮЩИХ МНОГОГРАННОЕ СЕЧЕНИЕ | 2001 |

|

RU2200642C2 |

| СПОСОБ ШТАМПОВКИ ШАРОВОГО ПАЛЬЦА | 1999 |

|

RU2138360C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕСНЫХ БОЛТОВ | 2001 |

|

RU2207930C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВИНТОВ С ВНУТРЕННИМ ШЕСТИГРАННИКОМ | 2001 |

|

RU2204457C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ГОЛОВКОЙ И КОНИЧЕСКИМ УЧАСТКОМ НА СТЕРЖНЕ | 2007 |

|

RU2336143C1 |

| Способ изготовления многогранных деталей | 1987 |

|

SU1484431A1 |

| Способ изготовления стержневых изделий с многогранной головкой и мертвой шайбой | 1972 |

|

SU464374A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВЫХ ПАЛЬЦЕВ | 2002 |

|

RU2212973C1 |

| Способ изготовления болтов | 1978 |

|

SU703214A1 |

| СПОСОБ БЕЗОБЛОЙНОЙ ВЫСАДКИ КЛЕММНЫХ БОЛТОВ ДЛЯ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2014 |

|

RU2561576C1 |

Использование: обработка металлов давлением, производство крепежных изделий типа болтов, винтов и других стержневых резьбовых изделий. Сущность изобретения: перед редуцированием на торце стержня оформляют выдавливанием конусный выступ. Больший диаметр выступа назначают не более диаметра стержня под накатывание резьбы и не менее внутреннего диаметра резьбы. 2 ил.

fo/masiKt/fofneM Фиг.1

Јы/77Д Же/Ј0Я7&76

Фиг.2

| Навроцкий Г.А., Миропольский Ю.А., Лебедев В.В | |||

| Технология объемной штамповки на автоматах | |||

| М.: Машиностроение, 1972, с.35, рис.Юа. |

Авторы

Даты

1992-10-07—Публикация

1989-08-09—Подача