Изобретение относится к области промышленной переработки стекла, а именно к оборудованию для производства гнутых изделий из листового стекла.

Формующие элементы, в состав которых входят пуансон и матрица, являются основными элементами оборудования для производства гнутого листового стекла. Непосредственно при их взаимодействии происходит придание требуемой формы заготовке. Известна конструкция матрицы, содержащая жесткую раму и закрепляемую на ней рабочую поверхность [2, 3]. Конструкция пуансона при этом отличается только тем, что рабочая поверхность имеет форму рамки.

К недостаткам данной конструкции следует отнести то, что рабочая поверхность матрицы изготавливается из керамических материалов при помощи механической обработки. Такие формующие элементы характеризуются высокой износостойкостью и прочностью, но не имеют возможности дополнительной наладки, необходимой при настройке оборудования, а также данная конструкция чрезвычайно дорога при изготовлении, имеет большую массу, что отрицательно сказывается на износе прессовых устройств. При этом при переходе на выпуск продукции, даже мало отличающейся по своим геометрическим характеристикам, требуется изготовление новых элементов как пуансона, так и матрицы.

Известна конструкция формующих элементов, пуансона и матрицы, выбранная в качестве прототипа [2]. В данной конструкции пуансон включает формующую пластину, закрепленную на жестком основании с помощью крепежных болтов и основания, которое в свою очередь имеет отверстия для крепления на прессе. Матрица также включает жесткое основание, на котором при помощи винтовых шпилек закреплена формующая рамка, состоящая из узких стальных полос.

Однако данный вид формующих элементов не позволяет проводить настройку геометрии рабочих поверхностей, также не может быть использован для выпуска изделия, которое имеет даже незначительные изменения в форме.

Изобретение направлено на разработку формующих элементов (пуансона и матрицы), позволяющих производить настройку геометрии рабочих поверхностей, что позволит осуществлять выпуск изделий одного типоразмера, но разнообразных по форме, на одном и том же оборудовании, при этом значительно снижая себестоимость продукции.

Это достигается следующим образом. В формующих элементах с изменяющейся геометрией для производства гнутого листового стекла, состоящих из пуансона и матрицы, каждый из которых включает жесткую раму с отверстиями для крепления на прессе и рабочую поверхность, закрепленную на раме при помощи болтов, на матрице сверху, на пуансоне снизу, согласно предлагаемому решению рабочая поверхность пуансона состоит из набора тонких стальных пластин, при этом пластины пуансона и его рама в месте их соединения выполнены с продольными прорезями для крепежных болтов. Сверху рамы пуансона жестко закреплены поперечные балки с резьбовыми отверстиями под выдавливающие винты, а на жесткой раме матрицы, при помощи винтовых шпилек закреплена формующая рамка, состоящая из узких стальных полос, при этом по периметру жесткой рамы и формующей рамки выполнены резьбовые отверстия для их соединения и формирования необходимой геометрии.

Сопоставительный анализ заявляемого изобретения с прототипом показывает, что заявляемые формующие элементы отличаются от прототипа тем, что основания для закрепления рабочих поверхностей матрицы и пуансона выполнены в виде рам, поверхность пуансона состоит из набора тонких пластин, при этом пластины и рама пуансона в месте их соединения выполнены с продольными прорезями для крепежных болтов. Сверху рамы пуансона жестко закреплены поперечные балки с резьбовыми отверстиями под выдавливающие винты. В матрице по периметру жесткой рамы и формующей рамки выполнены резьбовые отверстия для их соединения. Таким образом, заявляемое оборудование соответствует критерию "новизна".

Формующие элементы с изменяющейся геометрией широко известны для производства тарного стекла, но для производства изделий из гнутого листового стекла подобные конструкции никогда ранее не использовались, а использование известных конструкций для этих целей невозможно. Таким образом, данная конструкция предлагается впервые и поэтому соответствует критерию "изобретательский уровень".

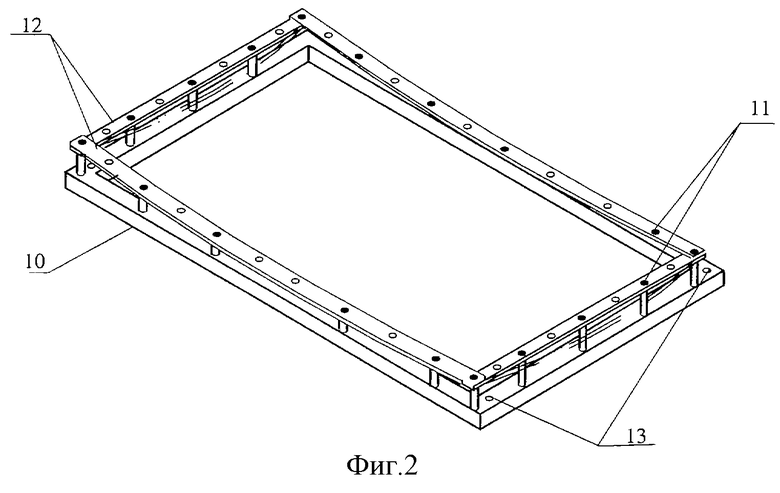

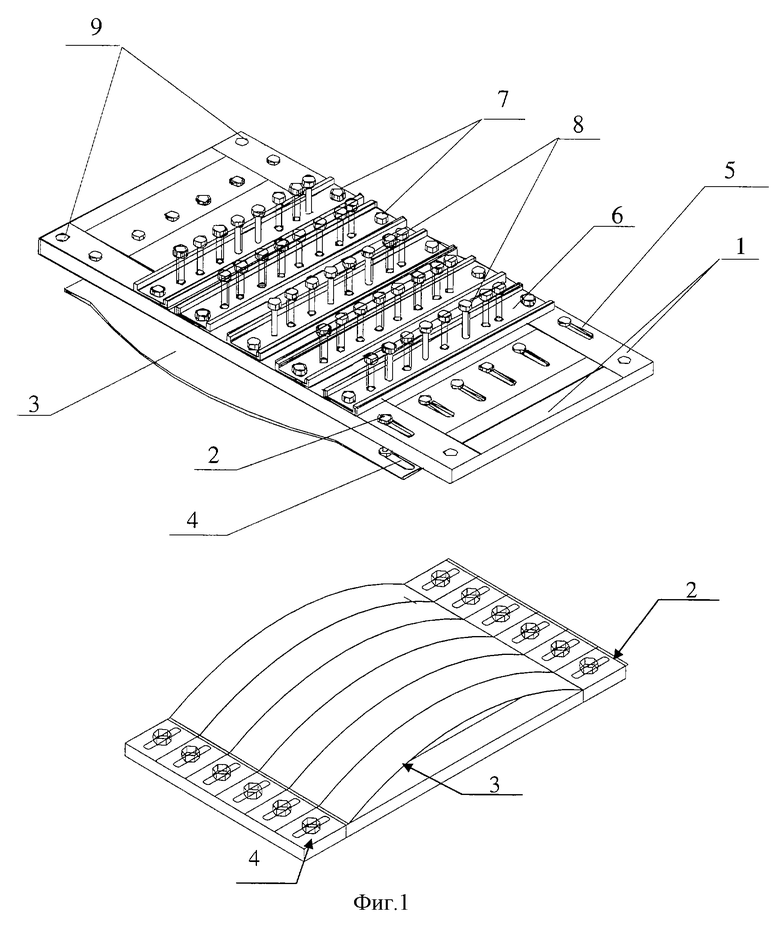

На фиг.1 и фиг.2 изображены пуансон и матрица соответственно.

При этом пуансон состоит из жесткой рамы 1, снизу которой при помощи крепежных болтов 2, через продольные прорези 5, обеспечивающие изменение размеров получаемых изделий, закреплена рабочая поверхность 3, выполненная из набора тонких пластин, при этом в пластинах также выполнены продольные прорези 4, позволяющие избежать критических напряжений в рабочей поверхности за счет продольного перемещения пластин. Сверху рамы жестко закреплены поперечные балки 6 при помощи крепежных болтов 7. В резьбовые отверстия поперечных балок вставлены выдавливающие винты 8, положением которых относительно балки может регулироваться форма рабочей поверхности. Отверстия 9, выполненные в раме 1, обеспечивают крепления пуансона на прессе. Матрица также состоит из жесткой рамы 10, сверху которой при помощи винтовых шпилек 11 закрепляется формующая рамка, состоящая из четырех узких стальных полос 12, требуемая форма которым придается при помощи изменения высоты вылета шпилек 11 относительно рамы. Отверстия 13, выполненные в раме 10, обеспечивают крепление матрицы на прессе.

Формующие элементы работают следующим образом. Предварительно настраивают пуансон и матрицу, придавая рабочим поверхностям соответствующие размеры и формы.

Например, для производства гнутого листового стекла с шириной 0,3-0,5 м, длиной 0,6-1 м и радиусом кривизны по оси x 0,8-1,2 м, на линии ЛЗАС 500, с использованием встроенного в нее пресса может быть использована предложенная конструкция пуансона и матрицы.

Для данных размеров рабочая поверхность на матрице образуется 6-10 тонкими пластинами толщиной 0,1 мм. При этом настройка рабочих поверхностей производится следующим образом. Ширина формуемого изделия изменяется за счет изменения количества стальных пластин, которые образуют рабочую поверхность 3, при этом дискретность изменения размера составит 0,1 м. Длина изделия регулируется при помощи изменения положения крепежных болтов 2, продольное перемещение которых по продольным прорезям 5, в данном случае на 400 мм, обеспечивает требуемое изменение продольного размера изготавливаемого изделия. Изменение радиуса кривизны осуществляется выдавливающими болтами 8, расположенными на поперечных балках 6, через 0,05 м. При их вращении происходит выдавливание пластин рабочей поверхности 3 на ранее рассчитанную величину, одновременно с этим во избежание возникновения критических напряжений рабочая поверхность 3 имеет возможность продольного перемещения по пазам 4. После того, как рабочей поверхности 3 придана требуемая форма, ее окончательно закрепляют крепежными болтами 2, со стороны продольных разрезов 5. Настройку геометрии матрицы осуществляют следующим образом. Изменение размеров осуществляется за счет продольного и поперечного перемещения стальных полос 12 по раме 10. При этом их крепление обеспечивается резьбовыми шпильками 11, расположенными по периметру матрицы, через каждые 0,05 м. Изменение формы рамки производится за счет изменения вылета шпилек 11 относительно рамки, образованной стальными полосами 12, при этом данные значения должны быть заранее рассчитаны.

Работа формующих элементов осуществляется следующим образом. Пуансон и матрицу закрепляют на прессе. Пуансон крепят к подвижному штоку с закрепленными на нем четырьмя штырями при помощи отверстий 9, располагающихся на раме 1. В эти отверстия вставляются крепежные штыри, на концах которых выполнена резьба, а закрепление производится при помощи крепежных гаек штока. Матрица закрепляется аналогичным способом на неподвижной станине пресса. Процесс прессования обеспечивается сближением пуансона и матрицы, за счет движения подвижного штока пресса. Во избежание прилипания стекла к поверхностям матрицы 12 и пуансона 3 их покрывают, например, стеклотканью. В случае появления брака, а именно несоответствия формы изделия, производят подналадку формующих поверхностей без их съема с пресса. Подналадку производят в пуансоне за счет перемещения вытяжных винтов 8, а в матрице - винтовых шпилек 11. Съем отформованного изделия с пресса осуществляют при помощи съемного устройства, использующегося на данной линии.

Таким образом, предлагаемая конструкция формующих элементов за счет изменения геометрии позволяет сократить расходы на изготовление новых штампов. При этом экономия составит от 50 до 100 тыс. руб. на партию, при каждом переходе на выпуск продукции, имеющей другую конфигурацию, но входящей в один типоразмер, что связано с отсутствием затрат на изготовление нового штампа.

Источники информации

1. Патент USА 3816089, С 03 В 23/02, опубл. 11.06.1974.

2. Патент США 3375093.

3. Патент США 6044662, МПК C 03 B 23/025.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОСТРАНСТВЕННЫЙ БЛОК ПОКРЫТИЯ | 1997 |

|

RU2133804C1 |

| УСТАНОВКА ДЛЯ ЗАКАЛКИ ЛИСТОВОГО СТЕКЛА | 2001 |

|

RU2199496C2 |

| ГОЛОВКА ШНЕКОВОГО ПРЕССА | 1996 |

|

RU2118929C1 |

| СПОСОБ ОТЖИГА СТЕКЛА | 1997 |

|

RU2151108C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1994 |

|

RU2081092C1 |

| ВАЛЬЦОВЫЙ ПРЕСС ДЛЯ БРИКЕТИРОВАНИЯ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2204486C2 |

| СПОСОБ НАГРЕВА СТЕКЛА ПРИ ЗАКАЛКЕ | 1995 |

|

RU2095323C1 |

| ДИФФУЗИОННАЯ ГАЗОВАЯ ГОРЕЛКА | 2001 |

|

RU2187043C1 |

| УСТРОЙСТВО ДЛЯ РАЗГРУЗКИ ЗАТВЕРДЕВАЮЩИХ ПРОДУКТОВ ИЗ ЕМКОСТЕЙ | 1999 |

|

RU2178763C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ФОРМЫ ПОВЕРХНОСТИ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2179705C2 |

Изобретение относится к области промышленной переработки стекла, а именно к оборудованию для производства гнутых изделий из листового стекла. Технический результат изобретения: удешевление производства гнутого листового стекла и повышение точности изготовления данного вида изделий. Формующие элементы с изменяющейся геометрией включают пуансон и матрицу. Как пуансон, так и матрица включают жесткую раму с отверстиями для крепления на прессе и рабочую поверхность, закрепленную на раме при помощи болтов: на пуансоне снизу, на матрице сверху. Рабочая поверхность пуансона состоит из набора тонких стальных пластин. Рама пуансона и пластины в месте их соединения имеют продольные прорези для крепежных болтов. На раме пуансона сверху жестко закреплены поперечные балки с резьбовыми отверстиями под выдавливающие винты. На жесткой раме матрицы при помощи винтовых шпилек закреплена формующая рамка, состоящая из узких стальных полос, а рама и формующая рамка выполнены с резьбовыми отверстиями для их соединения и формирования необходимой геометрии. 2 ил.

Формующие элементы с изменяющейся геометрией для производства гнутого листового стекла, состоящие из пуансона и матрицы, каждый из которых включает жесткое основание для крепления на прессе и рабочую поверхность, закрепленную на основании: на пуансоне снизу, а на матрице сверху, при этом рабочая поверхность матрицы выполнена в виде формующей рамки, состоящей из узких стальных полос, рабочая поверхность пуансона также стальная, отличающиеся тем, что основания для закрепления рабочих поверхностей матрицы и пуансона выполнены в виде рам, рабочая поверхность пуансона состоит из набора тонких пластин, при этом пластины и рама пуансона в месте их соединения выполнены с продольными прорезями для крепежных болтов, сверху рамы пуансона жестко закреплены поперечные балки с резьбовыми отверстиями под выдавливающие винты, а в матрице по периметру жесткой рамы и формующей рамки выполнены резьбовые отверстия для их соединения винтовыми шпильками.

| US 3816089 А, 11.06.1974 | |||

| Форма для моллирования листового стекла | 1976 |

|

SU710991A1 |

| US 3531276 А, 29.09.1970 | |||

| US 3832153 А, 27.08.1974 | |||

| DE 1240239 А, 11.05.1967. | |||

Авторы

Даты

2003-06-10—Публикация

2000-11-30—Подача