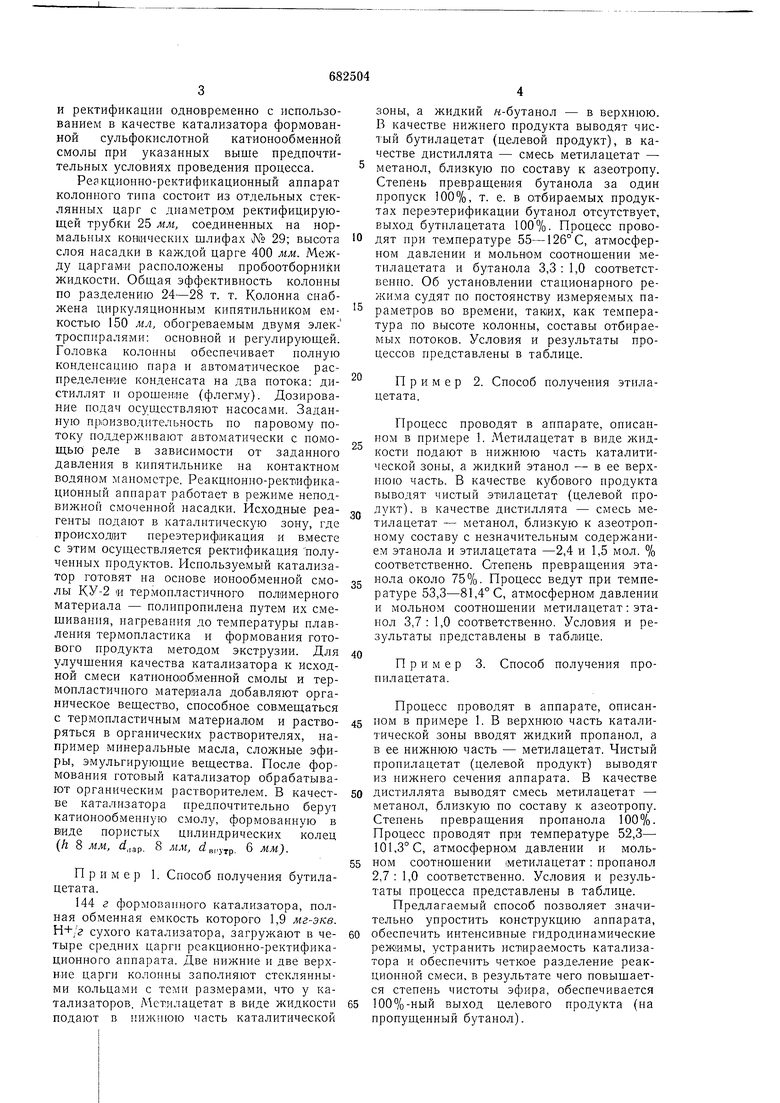

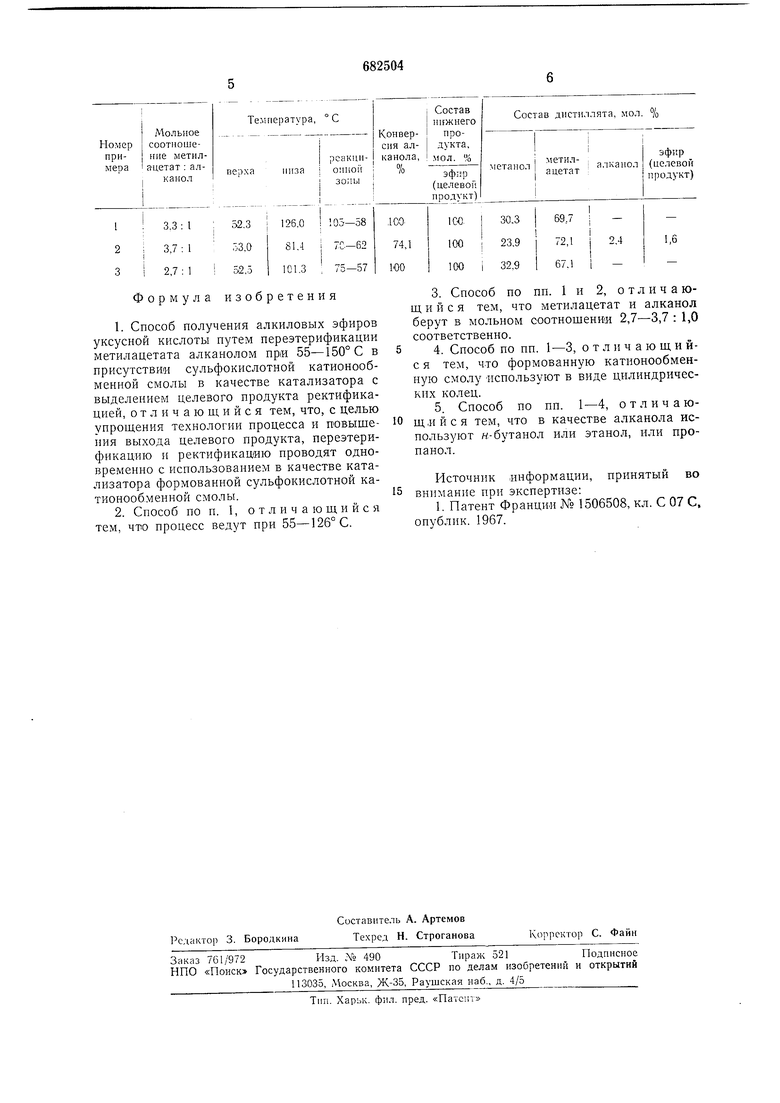

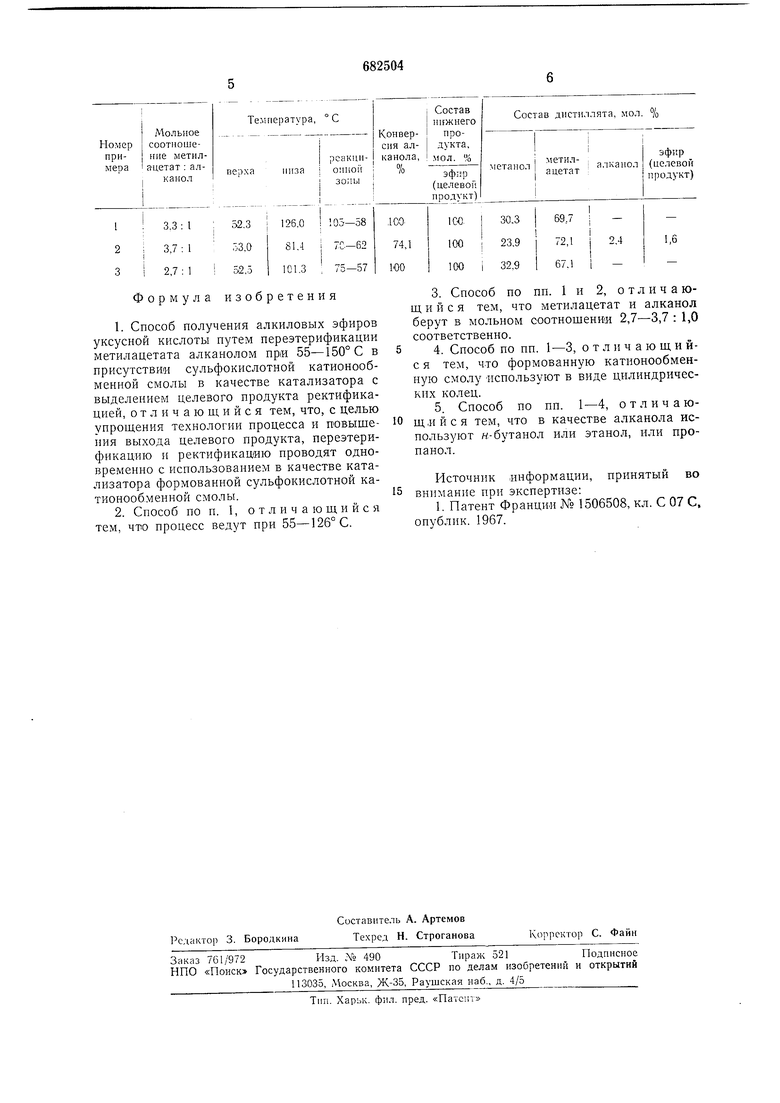

И ректификации одновременно с использованием в качестве катализатора формованной сульфокислотиой катионообменной смолы при указанных выше предпочтительных условиях нроведеиия процесса. Pea кционно-ректификационный аппарат колонного типа состоит из отдельных стеклянных царг с диаметрам ректифицирующей трубки 25 мм, соединенных на нормальных конических шлифах № 29; высота слоя насадки в каждой царге 400 мм. Между царгам-и расположены пробоотборники жидкости. Общая эффективность колонны по разделению 24-28 т. т. Колонна снабжена циркуляционным кипятильником емкостью 150 мл, обогреваемым двумя электроспиралями: основной и регулирующей. Головка колонны обеспечивает полную конденсацию пара и автоматическое распределен1ие конденсата на два потока: дистиллят и орошен ие (флегму). Дозирование подач осуществляют насосами. Заданную производительность по паровому потоку поддерживают автоматически с помощью реле в зависимости от заданного давления в кипятильнике на контактном водяном манометре. Реакционно-ректификационный аппарат работает в режиме неподвижной смоченной насадки. Исходные peaгейты подают в каталитическую зоиу, где происходит переэтерификация и вместе с этим осуществляется ректификация полученных продуктов. Используемый катализатор готовят на основе ионообменной смолы КУ-2 и термонластичного полимерного материала - полииропилена путем их смещивания, нагревания до температуры плавления термопластика и формования готового продукта методом экструзии. Для улучшения качества катализатора к исходной смеси катионообменной смолы и термонластичного материала добавляют органическое вещество, способное совмещаться с термопластичным материалом и растворяться в органических растворителях, например минеральные масла, сложные эфиры, эмульгирующие вещества. После формования готовый катализатор обрабатывают органическим растворителем. В качестве катализатора предпочтительно берут катионообмениую смолу, формованную в виде пористых цилиндрических колец (h 8 мм, d,,ap. 8 мм, и в,,утр. 6 мм). Пример 1. Способ получения бутилацетата. 144 г формованного катализатора, полная обменная емкость которого 1,9 мг-экв. Н+/г сухого катализатора, загружают в четыре средних царги реакционно-ректификационного аппарата. Две нижние и две верхние царги колонны заполняют стеклянными кольцами с теми размерами, что у катализаторов. Метилацетат в виде жидкости подают в нижнюю часть каталитической зоны, а жидкий н-бутанол - в верхнюю. В качестве нижнего продукта выводят чистый бутилацетат (целевой продукт), в качестве дистиллята - смесь метилацетат - метанол, близкую по составу к азеотропу. Степень превращения бутанола за один пропуск 100%, т. е. в отбираемых продуктах переэтерификации бутанол отсутствует, выход бутилацетата 100%. Процесс проводят при температуре 55-126° С, атмосфериом давлении и мольном соотношении метилацетата и бутанола 3,3 : 1,0 соответственно. Об установлении стационарного режима судят ио постоянству измеряемых нараметров во времени, так1их, как температура по высоте колонны, составы отбираемых потоков. Условия и результаты процессов представлены в таблице. Пример 2. Способ получения этилацетата. Процесс проводят в аппарате, описанном в примере 1. Метилацетат в виде жидкости подают в нижнюю часть каталитической зоны, а жидкий этанол - в ее верхнюю часть. В качестве кубового продукта выводят чистый этилацетат (целевой продукт) , в качестве дистиллята - смесь метилацетат - метанол, близкую к азеотропному составу с незначительным содержанием этанола и этилацетата -2,4 и 1,5 мол. % соответственно. Отенень превращения этанола около 75%. Процесс ведут при температуре 53,3-81,4° С, атмосферном давлении и мольном соотношении метилацетат: этанол 3,7: 1,0 соответственно. Условия и результаты представлены в таблице. Пример 3. Способ получения пропил ацетата. Процесс проводят в аппарате, описанном в примере 1. В верхнюю часть каталитической зоны вводят жидкий пропанол, а в ее нижнюю часть - метилацетат. Чистый пропилацетат (целевой продукт) выводят из нижнего сечения аппарата. В качестве дистиллята выводят смесь метилацетат - метанол, близкую по составу к азеотропу. Степень превращения пропанола 100%. Процесс проводят при температуре 52,3- 101,3° С, атмосферном давлении и мольном соотношении 1метилацетат : пропанол 2,7 : 1,0 соответственно. Условия и результаты процесса представлены в таблице. Предлагаемый способ позволяет значительно упростить конструкцию аппарата, обеспечить интенсивные гидродинамические режимы, устранить истираемость катализатора и обеспечить четкое разделение реакционной смеси, в результате чего повышается степень чистоты эфира, обеспечивается 100%-ный выход целевого продукта (на пропущенный бутанол).

1.Способ получения алкиловых эфиров уксусной кислоты путем переэтерификации метилацетата алканолом при 55-150° С в присутствии сульфокислотной катионообмеиной смолы в качестве катализатора с выделением целевого продукта ректификацией, отличающийся тем, что, с целью упрощения технологии процесса и повышения выхода целевого продукта, переэтерификацию и ректификацию проводят одновременно с использованием в качестве катализатора формованной сульфокислотной катионооб.менной смолы.

2.Способ по п. 1, отличающийся тем, что процесс ведут при 55-126° С.

щ и И С я тем, что метилацетат и алканол берут в мольном соотнощения 2,7-3,7 : 1,0 соответственно.

4.Способ по пп. 1-3, отличающийс я тем, что формованную катионообмениую смолу -используют в виде цилиндрических колец.

5.Способ по пп. 1-4, отличающейся тем, что в качестве алканола используют н-бутанол или этанол, или пропанол.

Источник информации, принятый во 15 внимание при экспертизе:

1. Патент Франции № 1506508, кл. С 07 С, онублик. 1967.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения бутилацетата | 1979 |

|

SU887561A1 |

| Способ получения этилацетата | 1979 |

|

SU857109A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛАЦЕТАТОВ | 2001 |

|

RU2204549C2 |

| Способ получения этилацетата | 1976 |

|

SU663691A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕТИЧНЫХ АЛКИЛОВЫХ ЭФИРОВ | 1996 |

|

RU2155182C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЬНЫХ ЭФИРОВ И ИХ СМЕСЕЙ | 1996 |

|

RU2155744C2 |

| Способ получения вторичного бутилового спирта | 1977 |

|

SU734182A1 |

| Способ получения уксусной кислоты и метилэтилкетона | 2019 |

|

RU2715698C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА БЕНЗИНА | 1995 |

|

RU2091442C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ СМЕСЕЙ, СОДЕРЖАЩИХ ЭТИЛ-ТРЕТ-БУТИЛОВЫЙ ЭФИР | 1999 |

|

RU2173312C2 |

Авторы

Даты

1979-08-30—Публикация

1976-07-22—Подача