Изобретение относится к нефтепереработке, точнее к способам каталитического риформинга бензиновых фракций, и может быть использовано на предприятиях нефтеперерабатывающей и нефтехимической промышленности.

В последние десятилетия в процессе каталитического риформинга кроме совершенствования катализаторов и аппаратурного оформления все большее внимание уделяется оптимизации условий, при которых протекают основные реакции. Одним из таких способов является, в частности, комбинирование нескольких модификаций катализаторов при загрузке в ступени реакционного блока риформинга.

Выбор модификации катализатора для загрузки в тот или иной реактор реакционного блока установки риформинга определяется его активностью в основных реакциях, как то дегидрирование, дегидроизомеризация, дегидроциклизация.

Известно, что при риформинге широкой бензиновой фракции основное количество ароматических углеводородов (до 70%) образуется в первом реакторе, что указывает на весьма важную роль первой ступени реакционного блока.

Дегидрирование нафтенов и изомеризации парафинов основных реакций в первом реакторе реакционного блока при достижении равновесной концентрации позволяют довести октановое число бензина риформинга до 69-71 пунктов по исследовательскому методу (ИОЧ). Дальнейшее повышение октанового числа бензина риформинга можно достичь только за счет реакции дегидроциклизации парафинов, которые протекают во всех реакторах реакционного блока, однако наибольший вклад вносят последние реакторы.

Поиску путей повышения вклада реакции дегидроциклизации и направлены многие последние исследовательские работы, в которых используются комбинации катализаторов, содержащие такие металлы, как платина, палладий, иридий, родий, рений, олово, германий, индий, причем носителями в них являются силикагель, боросиликат, цеолит, окись алюминия или их смеси /1-6/.

Кроме основного активного компонента платина, практически во всех комбинированных загрузках в качестве второго металла, промотора присутствует рений, причем отношение Re:Pt в катализаторах, загружаемых в разные реакторы, неоднозначно. Так, в способе каталитического риформинга, описанном в /1/, в первом реакторе это отношение равно 2, во втором реакторе рений вообще отсутствует, в него загружают катализатор, содержащий платину, барий на цеолите типа L. Аналогичная загрузка предложена и в способе /2/, при котором в первый реактор загружают катализатор, содержащий Re и Pt на окиси алюминия при отношении Re:Pt=3:4, а в два другие - катализатор, содержащий платину, иридий, индий на окиси алюминия. В способе /3/ в три первые реактора загружают катализатор, содержащий платину, рений, причем с преобладанием рения, на окиси алюминия, а в четвертый - этот же катализатор, но смешанный с боросиликатом. Если в приведенных способах характерным является преобладание содержания рения в первых реакторах и его отсутствие в последних, то в способе /4/ в первых реакторах рений вообще отсутствует. Все указанные известные способы позволяют получать бензин с ИОЧ 95-101 при выходе 70-89 мас.% и температуре процесса 450-549оС, давлении 0,35-7,0 МПа.

Известен способ каталитического риформинга в присутствии катализатора с высоким содержанием рения во всех ступенях, причем в первой ступени катализатор содержит платину и рений в отношении Rе:Pt=2, во второй ступени отношение Re: Pt=2(+0,9 мас.% Re), когда при давлении 14 ат., начальной температуре 499оС и конечной 532оС получают бензин с ИОЧ 98,5 при выходе 76-78 мас.% /5/.

Однако показатели этого процесса недостаточно высоки, так в частности, при удовлетворительном ИОЧ бензина, выход катализата невелик, причем температура процесса также слишком высокая.

Наиболее близким по технической сущности является способ каталитического риформинга бензиновых фракций, в соответствии с которым гидроочищенное сырье пропускают через четыре реактора блока риформинга, с использованием в них катализатора, содержащего платину, рений, хлор на окиси алюминия, причем в первый реактор загружают катализатор, содержащий 0,60 мас.% платины, 0,35 мас.% рения, 0,70 мас.% хлора, во второй реактор - катализатор, содержащий 0,35 мас.% платины, 0,35 мас.% рения, 0,70 мас.% хлора, в третий реактор - катализатор, содержащий 0,35 мас.% платины, 0,35 мас.% рения, 0,70 мас.% хлора, в четвертый реактор - катализатор, содержащий 0,25 мас.% платины, 0,80 мас.% рения, 0,70 мас.% хлора /6-прототип/. Перед началом работы комбинированную загрузку катализаторов обрабатывают серу- и хлорсодержащими соединениями, доводя содержание хлора в катализаторах до 1,4 мас.%. Испытание этой комбинации катализаторов в риформинге гидроочищенной бензиновой фракции 85-180оС в условиях, принятых в предлагаемом способе, позволило получить риформат с ИОЧ 95,8 пунктов и выходом 84,6 мас.% при давлении 1,0 МПа и 93,9 пунктов и 82,3 мас.% соответственно при давлении 3,0 МПа. Недостатком способа является низкий выход катализата и его качество.

Предлагаемый способ позволяет повысить выход катализата и улучшить его качество.

Указанный результат достигается предлагаемым способом каталитического риформинга бензиновых фракций путем пропускания гидроочищенного сырья при 470-520оС, давлении 1,0-3,0 МПа через несколько реакторов со стационарным слоем катализатора, содержащего платину, рений, хлор, серу, один или несколько промоторов, выбранных из группы цинк, марганец, кадмий, олово, свинец, вольфрам, иридий, молибден на окиси алюминия, причем в первый или первый и второй реакторы загружают катализатор, содержащий, мас.%:

0,3-0,6 платина

0,15-0,3 рений

0,1-0,5 один или несколько промоторов

0,8-1,5 хлор

0,1-0,5 сера

остальное - окись алюминия во второй или во второй и третий реакторы загружают катализатор, содержащий в мас.%:

0,2-0.4 платина

0,2-0,8 рений

0,1-0,5 один или несколько промоторов

1,0-2,0 хлор

0,1-0,5 сера

остальное - окись алюминия, в третий или в третий и четвертый реакторы загружают катализатор, содержащий, мас.%:

0,2-0,4 платина

0,4-1,0 рений

0,1-0,5 один или несколько промоторов

1,2-2,0 хлор

0,1-0,5 сера

остальное - окись алюминия.

Существенными отличительными признаками предлагаемого способа являются проведение процесса с использованием катализатора, содержащего наряду с платиной, рением, хлором, серой на окиси алюминия дополнительно один или несколько промоторов, выбранных из группы цинк, марганец, кадмий, олово, свинец, вольфрам, иридий, молибден.

В первый или первый и второй реакторы загружают катализатор, содержащий, мас.%:

0,3-0,6 платина

0,15-0,3 рений

0,1-0,5 один или несколько промоторов

0,8-1,5 хлор

0,1-0,5 сера

остальное _ окись алюминия во второй или во второй и третий загружают катализатор, содержащий мас.%:

0,2-0,4 платина

0,2-0,8 рений

0,1-0,5 один или несколько промоторов

1,0-2,0 хлор

0,1-0,5 сера

остальное - окись алюминия

В третий или в третий и четвертый загружают катализатор, содержащий, мас.%:

0,2-0,4 платина

0,4-1,0 рений

0,1-0,5 один или несколько промоторов

1,2-2,0 хлор

0,1-0,5 сера

остальное - окись алюминия.

Анализ известных технических решений при переработке бензиновых фракций путем каталитического риформинга позволяет сделать вывод об отсутствии в них признаков, сходных с существенными отличительными признаками заявляемого способа, то есть в соответствии заявляемого технического решения критерию "изобретательский уровень".

Предлагаемый способ комбинированной загрузки катализаторов позволяет повысить октановое число и выход риформата при переработке бензиновой фракции.

Способ осуществляется следующим образом.

Прямогонную бензиновую фракцию, выкипающую от 85 до 180оС и содержащую 25-40% нафтеновых, 8-12% ароматических, 48-67% парафиновых, подвергают каталитическому риформингу на промышленной установке с четырьмя последовательно расположенными реакторами при давлении 1,0 и 3,0 МПа, объемной скорости 1,5 ч-1, кратности циркуляции водородсодержащего газа (ВСГ) нл/л сырья. В первом реакторе используют полиметаллический катализатор, например КР-110 (ТУ 38.101869-85), содержащий 0,36 мас.% платины, 0,20 мас.% рения, 0,25 мас. % кадмия на хлорированной окиси алюминия, во втором реакторе - полиметаллический катализатор, например КР-108 (ТУ 38.101769-85), содержащий 0,36 мас. % платины, 0,36 мас.% рения, 0,25 мас.% кадмия на хлорированной окиси алюминия, в третьем и четвертом реакторах - например, катализатор РБ-11 (ТУ 301-03-003-90), содержащий 0,26 мас.% платины, 0,6 мас.% рения, 0,2 мас.% кадмия на хлорированном оксиде алюминия.

В качестве целевого продукта получают компоненты высокооктанового бензина с октановым числом по исследовательскому методу (ИОЧ) 93,0-99,3 и выходом 83,0-85,3 при давлении 3,0 МПа и ИОЧ 94,0-102,9 и выходом 85,4-87,0 при давлении 1,0 МПа.

П р и м е р 1. В пилотную установку, моделирующую работу катализатора в четырехреакторной промышленной установке риформинга, загружают в первый реактор 7 г катализатора, содержащего 0,36 мас.% платины, 0,20 мас.% рения, 0,20 мас. % цинка, 1,20 мас.% хлора, 0,35 мас.% серы на окиси алюминия, во второй реактор - 7 г катализатора, содержащего 0,26 мас.% платины, 0,26 мас. % рения, 0,20 мас.% цинка, 0,20 мас.% марганца, 1,30 мас.% хлора, 0,30 мас. % серы на окиси алюминия, в третий реактор - 14 г катализатора, содержащего 0,26 мас.% платины, 0,45 мас.% рения, 0,20 мас.% цинка, 0,15 мас.% вольфрама, 1,30 мас.% хлора, 0,20 мас.% серы на окиси алюминия, в четвертый реактор - 14 г катализатора, содержащего 0,26 мас.% платины, 0,80 мас.% рения, 0,25 мас.% цинка, 0,15 мас.% вольфрама, 1,40 мас.% хлора, 0,15 мас.% серы на окиси алюминия.

Катализаторы готовят пропиткой гранул гамма-окиси алюминия из растворов, содержащих платинохлористоводородную кислоту, рениевую кислоту, соединения промоторов, уксусную кислоту, серную и соляную кислоты. Катализаторы сушат при 110оС, затем прокаливают в токе воздуха при 500оС.

В качестве сырья используют гидроочищенную бензиновую фракцию с пределами выкипания 85-180оС и содержащую, мас.%: ароматические углеводороды 11,0, нафтеновые 31,0, парафиновые - 58,0, сера - мене 0,0001, и имеющую октановое число 47,0 (мм).

Катализаторы загружают в реакторы риформинга и перед испытанием проводят восстановление катализаторов при ступенчатом подъеме температуры до 500оС с выдержкой при этой температуре в течение 3 ч, после чего снижают температуру до 400оС и начинают подачу сырья, постепенно поднимая температуру до 470оС.

Испытания катализатора проводят в следующих условиях: давление 1,0 и , 30 МПа, объемная скорость относительной подачи сырья 1,5 ч-1, кратность циркуляции водородсодержащго газа (ВСГ) 1500 нл/л сырья, температура начала испытаний - 470оС, конца - 520оС. Испытания проводят при 470, 480, 490, 500, 510 и 520оС с выдержкой при каждой температуре в течение 24 ч. Повышение температуры проводят ступенчато в течение 1 ч. Время проведения всего опыта составляет 150 ч.

Активность загрузки катализаторов оценивают по величине октанового числа продукта риформинга (катализата) при 470 и 520оС. Определяется также среднее октановое число за весь период испытаний. Селективность загрузки катализаторов оценивают по выходу катализата при давлении 1,0 МПа и 3,0 МПа.

При испытании комбинированной загрузки получают катализат с ИОЧ 98,9 (средним за опыт) и выходом 86,2 мас.%. При давлении 3,0 МПа результаты соответственно - 95,7 и 84,3 мас.%.

П р и м е р 2. В первый реактор пилотной установки загружают 7 г катализатора, содержащего 0,36 мас.% платины, 0,20 мас.% рения, 0,20 мас.% кадмия, 120 мас.% хлора, 0,35 мас.% серы на окиси алюминия, во второй реактор - 14 г катализатора, содержащего 0,36% мас.% платины, 0,36 мас.% рения, 0,20 мас.% цинка, 0,15 мас.% марганца, 1,30 мас.% хлора, 0,20 мас.% серы на окиси алюминия, в третий реактор - 21 г катализатора, содержащего 0,26 мас. % платины, 0,60 мас.% рения, 0,20 мас.% марганца, 0,15 мас.% вольфрама, 1,5 мас.% хлора, 0,15 мас.% серы на окиси алюминия.

Катализаторы готовят пропиткой гамма-окиси алюминия соответствующими растворами активных компонентов по примеру 1. Восстановление катализатора, состав сырья, условия испытания приведены в примере 1.

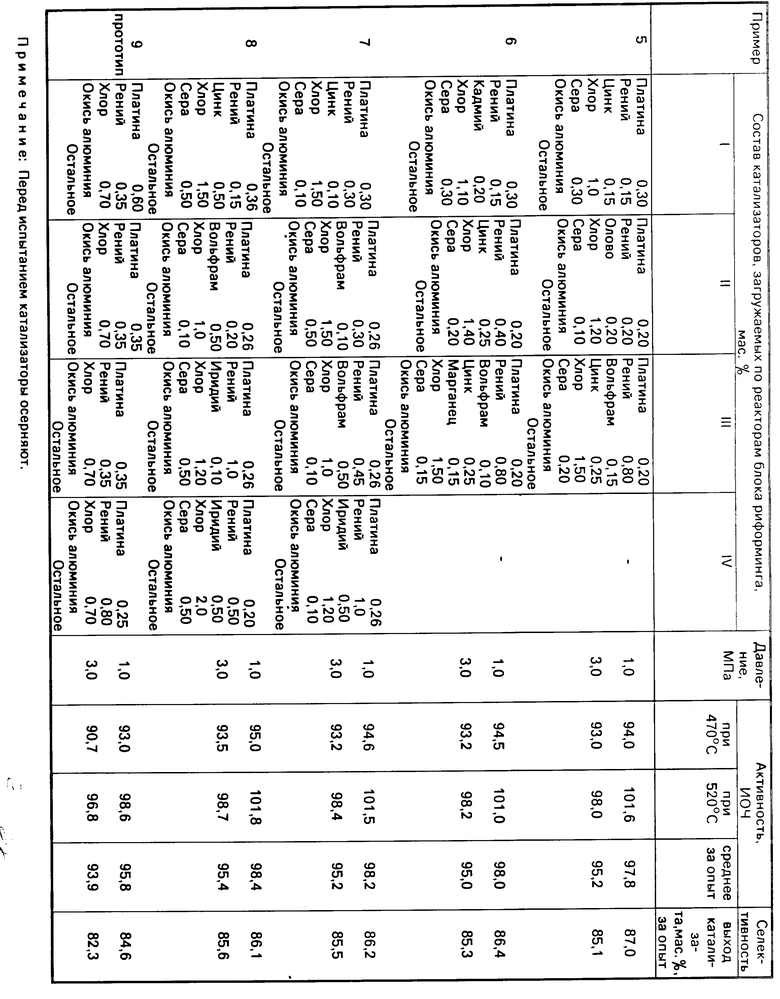

Результаты испытаний представлены в таблице.

П р и м е р 3. В первый реактор пилотной установки загружают 7 г катализатора, содержащего 0,60 мас.% платины, 0,30 мас.% рения, 0,30 мас.% кадмия, 1,40 мас.% хлора, 0,50 мас.% серы на окиси алюминия, во второй реактор - 14 г катализатора, содержащего 0,60 мас.% платины, 0,40 мас.% рения, 0,30 мас. % олова, 1,60 мас.% хлора, 0,30 мас.% серы на окиси алюминия, в третий реактор - 21 г катализатора, содержащего 0,40 мас.% платины, 1,0 мас. % рения, 0,15 мас.% иридия. 0,25 мас.% цинка, 2,0 мас.% хлора, 0,20 мас.% серы и окиси алюминия.

Катализаторы готовят пропиткой гамма-окиси алюминия соответствующими растворами активных компонентов по примеру 1. Восстановление катализаторов, состав сырья, условия испытания приведены в примере 1.

Результаты испытаний представлены в таблице.

П р и м е р 4. В первый реактор пилотной установки загружают 7 г катализатора, содержащего 0,60 мас.% платины, 0,15 мас.% рения, 0,20 мас.% молибдена, 0,80 мас.% хлора, 0,50 мас.% серы на окиси алюминия, во второй реактор - 7 г катализатора, содержащего 0,60 мас.% платины, 0,15 мас.% рения, 0,30 мас.% кадмия, 0,15 мас.% свинца, 1,30 мас.% хлора, 0,30 мас.% серы на окиси алюминия, в третий реактор - 14 г катализатора, содержащего 0,40 мас. % платины, 0,20 мас.% рения, 0,15 мас.% олова, 0,15 мас.% цинка, 1,60 мас.% хлора, 0,10 мас.% серы на окиси алюминия, в четвертый реактор - 14 г катализатора, содержащего 0,40 мас.% платины, 0,40 мас.% рения, 0,10 мас.% вольфрама, 0,15 мас.% цинка, 2,0 мас.% хлора, 0,20 мас.% серы на окиси алюминия.

Катализатор готовят пропиткой гамма-окиси алюминия соответствующими растворами активных компонентов по примеру 1. Восстановление катализаторов, состав сырья, условия испытания приведены в примере 1.

Результаты испытаний представлены в таблице.

П р и м е р 5. В первый реактор пилотной установки загружают 7 г катализатора, содержащего 0,30 мас.% платины, 0,15 мас.% рения, 0,15 мас.% цинка, 1,0 мас.% хлора, 0,30 мас.% серы на окиси алюминия, во второй реактор - 14 г катализатора, содержащего 0,20 мас.% платины, 0,20 мас.% рения, 0,20 мас. % олова, 1,20 мас.% хлора, 0,10 мас.% серы на окиси алюминия, в третий - 21 г катализатора, содержащего 0,20 мас.% платины, 0,80 мас.% рения, 0,15 мас.% вольфрама, 0,25 мас.% цинка, 1,50 мас.% хлора, 0,20 мас.% серы на окиси алюминия.

Катализаторы готовят пропиткой гамма-окиси алюминия соответствующими растворами активных компонентов по примеру 1.

Восстановление катализаторов, состав сырья, условия испытания приведены в примере 1. Результаты испытаний представлены в таблице.

П р и м е р 6. В первый реактор пилотной установки загружают 7 г катализатора, содержащего 0,30 мас.% платины, 0,15 мас.% рения, 0,20 мас.% кадмия, 1,1 мас.% хлора, 0,30 мас.% серы на окиси алюминия, во второй реактор - 14 г катализатора, содержащего 0,20 мас.% платины, 0,40 мас.% рения, 0,25 мас. % цинка, 1,40 мас.% хлора, 0,20 мас.% серы на окиси алюминия, в третий реактор - 21 г катализатора, содержащего 0,20 мас.% платины, 0,80 мас.% рения, 0,10 мас,% вольфрама, 0,25 мас.% цинка, 0,15 мас.% марганца, 1,50 мас. % хлора, 0,15 мас.% серы на окиси алюминия.

Катализаторы готовят пропиткой гамма-окиси алюминия соответствующими растворами активных компонентов по примеру 1.

Восстановление катализаторов, состав сырья, условия испытания приведены в примере 1.

Результаты испытаний представлены в таблице.

П р и м е р 7. В первый реактор пилотной установки загружают 7 г катализатора, содержащего 0,30 мас.% платины, 0,30 мас.% рения, 0,1, мас.% цинка, 1,50 мас.% хлора, 0,10 мас.% серы на окиси алюминия, во второй реактор - 7 г катализатора, содержащего 0,26 мас.% платины, 0,30 мас.% рения, 0,10 мас. % вольфрама, 1,50 мас.% хлора, 0,50 мас.% серы на окиси алюминия, в третий реактор - 14 г катализатора, содержащего 0,26 мас.% платины, 0,45 мас.% рения, 0,50 мас.% вольфрама, 1,0 мас.% хлора, 0,10 мас.% серы на окиси алюминия, в четвертый реактор - 14 г катализатора, содержащего 0,26 мас. % платины, 1,0 мас.% рения, 0,50 мас.% иридия, 1,20 мас.% хлора, 0,10 мас.% серы на окиси алюминия.

Катализаторы готовят пропиткой гамма-окиси алюминия соответствующими растворами активных компонентов по примеру 1.

Восстановление катализаторов, состав сырья, условия испытания приведены в примере 1.

Результаты испытаний представлены в таблице.

П р и м е р 8. В первый реактор пилотной установки загружают 7 г катализатора, содержащего 0,36 мас.% платины, 0,15 мас.% рения, 0,50 мас.% цинка, 1,50 мас.% хлора, 0,50 мас.% серы на окиси алюминия, во второй реактор - 7 г катализатора, содержащего 0,26 мас.% платины, 0,20 мас.% рения, 0,50 мас. % вольфрама, 1,0 мас. % хлора, 0,10 мас.% серы на окиси алюминия, в третий реактор - 14 г катализатора, содержащего 0,26 мас.% платины, 1,0 мас. % рения, 0,10 мас.% иридия, 1,20 мас.% хлора, 0,50 мас.% серы на окиси алюминия, в четвертый реактор - 14 г катализатора, содержащего 0,20 мас.% платины, 0,50 мас.% рения, 0,50 мас.% иридия, 2,0 мас.% хлора, 0,50 мас.% серы на окиси алюминия.

Катализаторы готовят пропиткой гамма-окиси алюминия соответствующими растворами активных компонентов по примеру 1.

Восстановление катализаторов, состав сырья, условия испытания приведены в примере 1.

Результаты испытаний представлены в таблице.

П р и м е р 9 (прототип). В первый реактор пилотной установки загружают 7 г катализатора, содержащего 0,60 мас.% платины, 0,35 мас.% рения, 0,70 мас. % хлора на окиси алюминия, во второй реактор - 7 г катализатора, содержащего 0,35 мас.% платины, 0,35 мас.% рения, 0,70 мас.% хлора на окиси алюминия, в третий реактор - 14 г катализатора, содержащего 0,35 мас.% платины, 0,35 мас. % рения, 0,70 мас.% хлора на окиси алюминия, в четвертый реактор - 14 г катализатора, содержащего 0,25 мас.% платины, 0,80 мас.% рения, 0,70 мас.% хлора на окиси алюминия.

Перед испытанием комбинированную загрузку катализаторов обрабатывают SO2, предварительно пропущенной при 510оС через форкотактор с 32 г платиносодержащего катализатора в токе азота. Через 1 ч в эту смесь добавляют воздух и через каждые 12 мин вводят C2H3Cl3. За 1,5 ч обработки доводят содержание хлора до 1,4 мас.%, после этого в течение 100 мин продолжают обработку катализаторов при этой же температуре. Затем систему катализаторов охлаждают. Восстановление катализаторов, состав сырья, условия испытания аналогичны приведенным в примере 1. Полученные результаты значительно уступают результатам, полученным при предлагаемой комбинированной загрузке катализаторов. Среднее октановое число при давлении 1,0 МПа на 1,9-3,1 пункта ниже, а при давлении 3,0 МПа на 1,1-2,9 пункта ниже, чем в предлагаемом способе. Значительно уступает известный способ и по селективности.

В таблице представлены данные по содержанию компонентов, используемых в комбинированной загрузке катализаторов, а также данные по выходу продукта риформинга и его качеству по примерам 1-8. Как следует из данных таблицы, способ согласно изобретения позволяет повысить выход продукта риформинга с 84,6 мас. % при давлении 1,0 МПа до 87,0 мас.% и с 82,3 мас.% при давлении 3,0 МПа до 85,6 мас.%. Повышается и октановое число (ИОЧ) с 95,8 до 98,9 при давлении 1,0 МПа и с 93,9 до 96,8 при давлении 3,0 МПа.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1992 |

|

RU2032465C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПОЛИМЕТАЛЛИЧЕСКОГО КАТАЛИЗАТОРА РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 1992 |

|

RU2010600C1 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2001 |

|

RU2206395C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 1992 |

|

RU2010601C1 |

| СПОСОБ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 1995 |

|

RU2089594C1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕНЗИНОВЫХ ФРАКЦИЙ | 1996 |

|

RU2099388C1 |

| АДСОРБЕНТ ДЛЯ ОЧИСТКИ ГАЗОВ ОТ СЕРЫ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2000 |

|

RU2164445C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА ПРЯМОГОННЫХ БЕНЗИНОВЫХ ФРАКЦИЙ | 1998 |

|

RU2157827C2 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 1998 |

|

RU2145518C1 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 2015 |

|

RU2594482C1 |

Использование: нефтехимия. Сущность изобретения: гидроочищенные бензиновые фракции пропускают через несколько реакторов, содержащих стационарные слои катализатора. При этом в первый или первый и второй катализаторы загружают катализатор, содержащий, мас.%: 0,3-0,6 платина; 0,15-0,3 рений; 0,1-0,5 один или несколько промоторов; 0,8-1,5 хлор; 0,1-0,5 сера; окись алюминия остальное. Во второй или во второй и третий реакторы загружают катализатор, содержащий, мас. %: 0,2-0,4 платина; 0,2-0,8 рений; 0,1-0,5 один или несколько промоторов; 1,0-2,0 хлор; 0,1-0,5 сера; окись алюминия остальное. В третий или третий и четвертый реакторы загружают катализатор, содержащий, мас.%: 0,2-0,4 платина; 0,4-1,0 рений; 0,1-0,5 один или несколько промоторов; 1,2-2,0 хлор, 0,1-0,5 сера; окись алюминия остальное. 1 табл.

СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ путем пропускания гидроочищенного сырья при 470 - 520oС 1,0 - 3,0 МПа через несколько реакторов со стационарным слоем катализатора, содержащего платину, рений, хлор, серу на оксиде алюминия, отличающийся тем, что используют слой катализатора, дополнительно содержащего один или несколько промоторов, выбранных из группы: цинк, марганец, кадмий, олово, свинец, вольфрам, иридий, молибден, причем в первый или первый и второй реакторы загружают катализатор, содержащий, мас.%:

Платина 0,3 - 0,6

Рений 0,15 - 0,3

Один или несколько промоторов, выбранных из указанной группы 0,1 - 0,5

Хлор 0,8 - 1,5

Сера 0,1 - 0,5

Оксид алюминия Остальное

во второй или во второй и третий реакторы загружают катализатор, содержащий, мас.%:

Платина 0,2 - 0,4

Рений 0,2 - 0,8

Один или несколько промоторов, выбранных из указанной группы 0,1 - 0,5

Хлор 1,0 - 2,0

Сера 0,1 - 0,5

Оксид алюминия Остальное

в третий или в третий и четвертый реакторы загружают катализатор, содержащий, мас.%:

Платина 0,2 - 0,4

Рений 0,4 - 1,0

Один или несколько промоторов, выбранных из указанной группы 0,1 - 0,5

Хлор 1,2 - 2,0

Сера 0,1 - 0,5

Оксид алюминия Остальное

| Патент США N 4464249, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1994-09-15—Публикация

1992-09-22—Подача