Изобретение относится к области нефтепереработки и может быть использовано в процессе риформинга бензиновых фракций для получения высокооктановых бензинов и ароматических углеводородов.

Большинство эксплуатируемых установок риформинга проектированы для работы при высоком 2,5-3,5 МПа давлении с использованием монометаллических платиновых катализаторов. Использование на этих установках стабильных би- и полиметаллических катализаторов риформинга позволило снизить давление для повышения октанового числа и выхода риформата. При этом возросли температурные перепады по реакторам, что приводит к неэффективному использованию объема загружаемого катализатора. Замена на установках риформинга кожухотрубчатых теплообменников на высокоэффективные пластинчатые повышает температуру сырьевого потока перед печью до 480oC. Установка после теплообменников перед реакторами риформинга конвертора циклогексана и его гомологов (далее конвертор) позволяет рационально использовать дополнительное тепло и повысить эффективность использования загрузки катализатора в реакторах риформинга за счет большей изотермичности в них.

Известен способ риформинга бензиновых фракций с загрузкой в конвертор катализатора с содержанием 0,1-0,6% мас. платины на окиси алюминия при температуре на входе в конвертор 370-430oC [1]

Недостатком данного способа является узкий рабочий интервал температур, реализуемый при низкой эффективности теплообмена между продуктами из реактора и сырьевым потоком, неопределенность концентрации хлора на катализаторе и, соответственно, его кислотность, что влияет на качество и выход продукции.

Наиболее близким по технической сущности и достигаемому результату является способ предварительной подготовки сырья для каталитического риформинга путем конверсии циклогексана и его гомологов в дополнительном реакторе (конверторе), установленном после теплообменников перед печью нагрева сырьевого потока с катализатором, содержащим платину, рений, 0,6-1,5% мас. хлора на окиси алюминия с проведением процесса при температуре 375-450oC и повышенном давлении [2]

Недостатком данного способа является равное содержание 0,6-1,5% мас. хлора на катализаторе в конверторе и в расположенных после него реакторах риформинга, что ведет к недостаточной активности общей загрузки катализатора риформинга и к низкой селективности процесса.

Изобретение направлено на решение задачи увеличение выхода и повышение качества продукта при риформинге бензиновых фракций.

Данная задача опосредована новым техническим результатом, который заключается в подборе состава катализатора и распределении катализатора в первой ступени риформинга.

Существенные признаки: каталитический риформинг гидроочищенной бензиновой фракции в промышленной системе из четырех и более последовательно расположенных реакторов в присутствии водородсодержащего газа (ВСГ), с загрузкой в первом по ходу сырья реакторе катализатора, содержащего платину, рений и хлор на окиси алюминия в один или два слоя, с проведением процесса при повышенных температуре и давлении, в остальных реакторах платину, рений и 0,6-1,5% мас. хлора на окиси алюминия, с проведением процесса при 450-550oC и повышенном давлении с получением продуктов риформинга.

Отличительные признаки: в первом по ходу сырья реакторе используется катализатор содержащий 0,05-0,5% мас. хлора и процесс ведут при температуре 400-480oC, причем первый по ходу сырья слой катализатора первого реактора дополнительно содержит кадмий, а массовая доля катализатора в первом слое составляет 5-60%

Предлагаемый способ опробован на опытно-пилотной установке и иллюстрируется следующими примерами.

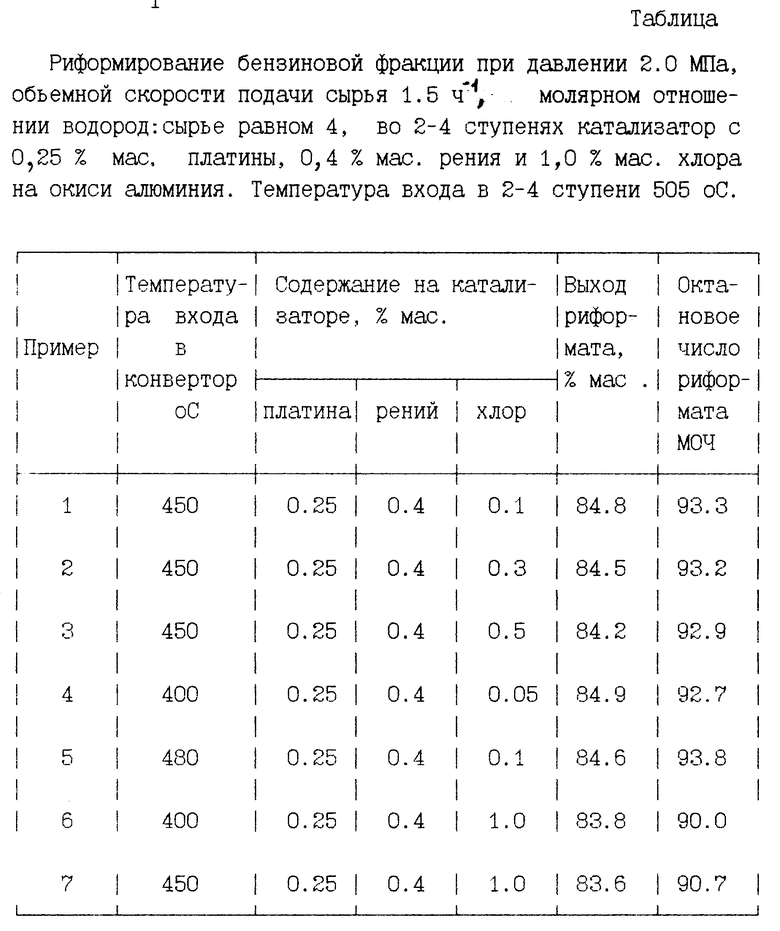

Пример 1. В пилотную установку, моделирующую работу катализатора в четырехреакторной промышленной установке риформинга, загружают в первую по ходу сырья ступень 4 г катализатора с содержанием 0,25% мас. платины, 0,4% мас. рения и 0,1% мас. хлора, в последующие ступени 28 г катализатора, содержащего 0,25% мас. платины, 0,40% мас. рения и 1,0% мас. хлора на окиси алюминия.

В качестве сырья используют гидроочищенную бензиновую фракцию с пределами выкипания 85-180oC и содержащую, мас. нафтеновые углеводороды 40, ароматические 9, парафиновые 51.

Риформинг проводят при давлении 2,0 МПа, объемной скорости по сырью 1,5 ч-1 и величине молярного отношения водород: сырье, равном 4. Температуру на входе в первую ступень поддерживают 450oC, в последующие 505oC.

Активность загрузки катализаторов оценивают по величине октанового числа продукта (риформата), а селективность по его выходу.

Результаты испытаний приведены в табл. 1,2

Примеры 2-5. Проводят при условиях, указанных в примере 1, с температурой на входе в первый реактор 400-480oC и содержанием хлора на катализаторе в количестве 0,05-0,5% мас.

Пример 6. (известный способ). В первую ступень пилотной установки, моделирующую работу четырехреакторной установки риформинга, загружается 4 г катализатора, содержащего 0,25% мас. платины, 0,4% мас. рения и 1,0% мас. хлора на окиси алюминия, температура на входе в первую ступень 400oC. Риформинг проводят с использованием сырья и в условиях, приведенных в примере 1.

Пример 7 (известный способ). Проводят аналогично примеру 6 при температуре на входе в первую ступень 450oC.

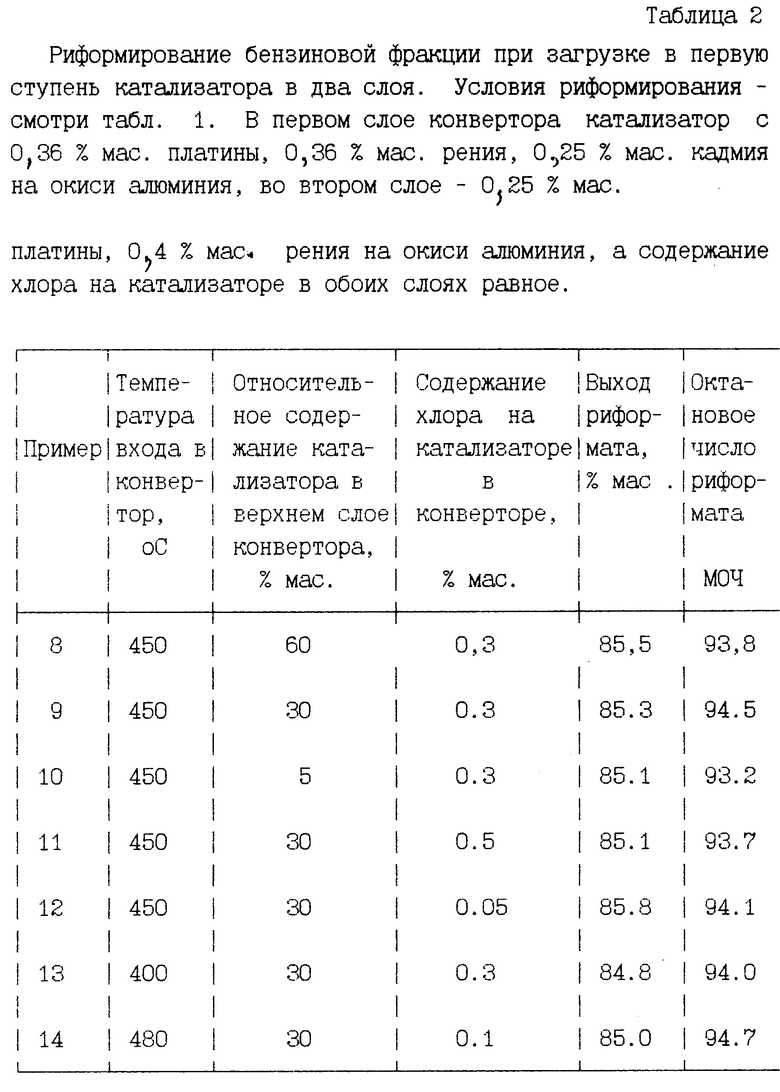

Пример 8. В пилотную установку, моделирующую работу катализатора в четырехреакторной промышленной установке риформинга, во второй и последующие слои загружают 28 г катализатора, содержащего 0,25% мас. платины, 0,4% мас. рения и 1,0% мас. хлора на окиси алюминия, а в первую ступень загружают катализатор в два слоя: в первый по ходу сырья слой 1,2 г катализатора с содержанием 0,36% мас. платины, 0,36% мас. рения, 0,25% мас. кадмия и 0,3% мас. хлора на окиси алюминия, а во второй слой 0,8 г катализатора, содержащего 0,25% мас. платины, 0,40% мас. рения и 0,3% мас. хлора.

В качестве сырья используют гидроочищенную бензиновую фракцию с пределами выкипания 85-180oC и содержащую, мас. нафтеновые углеводороды 40, ароматические 9, парафиновые 51.

Риформинг проводят при давлении 2,0 МПа, объемной скорости по сырью 1,5 ч-1 и молярном отношении водород:сырье равном 4. Температура на входе в первую ступень поддерживают 450oC, в последующие 505oC.

Примеры 9-14. В первый слой первой ступени загружают 5-60% мас. от общей загрузки в ступень катализатора, содержащего 0,25% мас. платины, 0,4% мас. рения, 0,25% мас. кадмия и 0,05-0,5% мас. хлора на окиси алюминия. Во второй слой загружают катализатор, содержащий 0,25% мас. платины 0,4% мас. рения и 0,05-0,5% мас. хлора на окиси алюминия, причем содержание хлора на катализаторе в обоих слоях одинаковое.

Риформинг проводят при температуре на входе в первую ступень 400-480oC, с использованием сырья и в условиях, приведенных в примере 8.

Таким образом, за счет использования предлагаемого способа переработки бензиновых фракций, а именно, комбинированной загрузки катализатора указанного состава и количества в первой ступени риформинга, получают увеличние выхода риформата с 83,6 до 85,8% при лучшем октановом числе 94,7 против 90,7.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 1992 |

|

RU2019557C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 2004 |

|

RU2272828C1 |

| СПОСОБ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 1995 |

|

RU2084491C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРЯМОГОННЫХ БЕНЗИНОВЫХ ФРАКЦИЙ | 2005 |

|

RU2288941C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1996 |

|

RU2099390C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА | 1995 |

|

RU2076136C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПОЛИМЕТАЛЛИЧЕСКОГО КАТАЛИЗАТОРА РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 1992 |

|

RU2010600C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ПАРОВОЙ КОНВЕРСИЕЙ БЕНЗИНОВЫХ ФРАКЦИЙ | 2001 |

|

RU2193920C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПЛАТИНОРЕНИЕВОГО КАТАЛИЗАТОРА ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 2000 |

|

RU2177826C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА МОТОРНОГО ТОПЛИВА | 1997 |

|

RU2119527C1 |

Изобретение касается нефтепереработки, в частности переработки бензиновых фракций. Для этого ведут каталитический риформинг бензиновых фракций в системе из 4-х и более реакторов с загрузкой в первом по ходу сырья реакторе в один или два слоя катализатора, содержащего платину, рений и 0,05-0,5% мас. хлора на окиси алюминия с проведением процесса при повышенном давлении и температуре 400-480oC. При загрузке катализатора в два слоя, в первом по ходу сырья слое катализатор дополнительно содержит кадмий, а доля катализатора в первом слое составляет 5-60% мас. от суммарной загрузки. В остальных реакторах используют катализатор, содержащий платину, рений и 0,6-1,5% мас. хлора на окиси алюминия, с проведением процесса при 450-550oC. В этом случае выход риформата повышается с 83,8 до 85,8% при лучшем октановом числе 94,7 против 90,7. 1 з.п.ф-лы, 2 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1644484, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| CS, авторское свидетельство, 245666, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1997-12-20—Публикация

1996-05-13—Подача