Изобретение относится к катализаторам риформинга бензиновых фракций, применяемым для получения высокооктановых бензинов и ароматических углеводородов.

Конкретно изобретение относится к составу и способу приготовления полиметаллических катализаторов риформинга, содержащих платину, рений и галоид на носителе - сульфатированном (сульфированном) оксиде алюминия, т.е. оксиде алюминия, содержащем сульфатгруппу.

Известен катализатор риформинга, содержащий в качестве носителя сульфированный оксид алюминия, в котором содержание сульфат-иона составляет 0,1-3 вес. %. Катализатор на указанном носителе содержит платину, рений, кадмий и хлор. Сульфатированный оксид алюминия получают пропиткой оксида алюминия раствором серной кислоты (Патент СССР 775880. Опубл. 7.02.83 г. Бюл. 5).

Известен способ приготовления катализатора, содержащего платину, галоид и промоторы, выбранные из группы, содержащей рений, кадмий, кобальт, никель, цинк, иридий, олово, рутений, свинец, индий, вольфрам на сульфатированном оксиде алюминия. При этом пропитка оксида алюминия раствором платинохлористоводородной, рениевой кислот или соединений других компонентов катализатора проводится в присутствии уксусной, соляной и серной кислот, причем весовое отношение соляной и серной кислот составляет 1 - 20 : 1 (Патент СССР 907909. Опубл. 27.12.96. Бюлл. 36). Независимо от того, готовят ли сульфатированный оксид алюминия пропиткой оксида алюминия раствором серной кислоты или вводят серную кислоту одновременно с раствором соединений активных компонентов и промоторов и соляной и уксусной кислот, известные катализаторы имеют относительно невысокую ароматизующую активность. Использование кадмия в качестве промоторов для полиметаллических катализаторов крайне нежелательно, поскольку кадмий представляет собой ядовитое вещество, относящееся к 1 классу опасности по ГОСТ - 12.1. 005-88.

Наиболее близким к предлагаемому является полиметаллический катализатор риформинга, содержащий 0,2-0,4% платины, 0,2-0,9% рения, 0,5-1,5% хлора и носитель - сульфатированный оксид алюминия с содержанием сульфат-ионов от 3 до 8%. Носитель представляет собой поверхностный оксисульфат алюминия формулы Al20O30-x(SO4)n, где х=2-3, n=0,32-0,88. Поверхностный оксисульфат алюминия имеет оптическую плотность полосы поглощения при 1380 см-1 в ИК-спектре от 6,9•10-2 до 15,0•10-2 и долю объема пор с размером радиуса 1,5-4,0 нм не менее 40% от общего объема.

Способ приготовления указанного катализатора заключается в обработке серной кислотой отмытого от примесей гидроксида алюминия, содержащего 60-85% воды, при этом количество серной кислоты составляет 3-8% и обработку проводят при 20-95oС в течение 0,5-3 ч до образования поверхностных оксисульфатов алюминия, причем прокаливание носителя осуществляют при 580-650oС; полученный носитель пропитывают раствором, содержащем уксусную, платинохлористоводородную и рениевую кислоты (Патент РФ 2050187. Опубл. 20.12.95).

Недостатки предложенного катализатора и способа его приготовления связаны с большим содержанием в нем сульфатов (от 3 до 8%), что соответствует 1-2,7% серы. Известно, что сульфаты значительно снижают активность катализатора риформинга, поскольку в условиях процесса они превращаются в сероводород, отравляющий катализатор (Т.Н.Маслянский, Р.Н.Шапиро. Каталитический риформинг бензинов. Ленинград. "Химия", 1985, стр. 94; Г.М.Сеньков, Н.С.Козлов. Промышленные катализаторы риформинга. Минск. "Наука и техника", 1986, стр. 213-215).

В лабораторных условиях при испытании на пилотной установке процесс удаления сероводорода может происходить быстро, однако в промышленных условиях процесс весьма длителен, занимает недели. Более того, пока сера не удалена из катализатора, нельзя обеспечить проведение процесса риформинга при достаточно высокой температуре, так как существуют ограничения по содержанию серы в реакционной среде, для полиметаллических катализаторов содержание серы не должно превышать 0,5-1 млн-1 в расчете на сырье.

Таким образом, известный катализатор и способ его приготовления замедляют выход на режим риформинга, обеспечивающий получение необходимых показателей.

Другой недостаток связан с использованием для приготовления катализатора уксусной кислоты при пропитке носителя раствором, содержащим соединения платины и рения. При прокалке катализатора уксусная кислота сгорает, вызывая местный перегрев в зерне катализатора, что ведет к агломерации платины и снижению активности катализатора. В лабораторных условиях этот нежелательный процесс можно ингибировать медленной скоростью повышения температуры при высокой скорости подачи воздуха, чтобы выпарить уксусную кислоту до ее горения. Однако при приготовлении катализатора риформинга в промышленности это сделать трудно. Другим недостатком являются значительные потери платины и особенно рения при пропитке. Сливаемый после пропитки раствор выводит значительные количества этих металлов.

Целью изобретения является повышение активности и селективности платинорениевого катализатора риформинга, снижение содержания в его составе сульфатов и упрощение технологии его приготовления, а также снижение потерь платины и рения.

Указанные цели достигаются при использовании катализатора риформинга, содержащего платину, рений, хлор и носитель - сульфатированный оксид алюминия, содержащий 0,01-1% сульфатгрупп и дополнительно 0,35-1,6% хлора от массы носителя, при следующем содержании компонентов в катализаторе, мас.%:

Платина - 0,2-0,6

Рений - 0,2-0,6

Хлор (включая хлор в носителе) - 0,6-2,5

Носитель - Остальное

Масса носителя дается за вычетом содержания в нем хлора.

Существенным отличительным признаком предложенного катализатора является применение в качестве носителя оксида алюминия, содержащего 0,01-1% сульфатгрупп и дополнительно 0,35-1,6% хлора от массы носителя, при следующем содержании компонентов в катализаторе, мас.%:

Платина - 0,2-0,6

Рений - 0,2-0,6

Хлор (включая хлор в носителе) - 0,6-2,5

Носитель - Остальное

Катализатор может содержать известные промоторы, выбранные из группы титана, циркония, германия, олова, индия, кобальта, никеля, цинка, иридия, рутения, вольфрама.

Способ приготовления указанного катализатора для риформинга бензиновых фракций, содержащего платину, рений, хлор, на сульфатированном оксиде алюминия с промоторами или без них, включает получение гидроксида алюминия, отмытого от примесей, с содержанием воды 60-85 мас.%, его обработку раствором соединений, содержащих сульфатную группу, формование, сушку, прокалку и пропитку полученного носителя раствором, содержащим платинохлористоводородную и рениевую кислоты, сушку и прокалку, причем гидроксид алюминия обрабатывают раствором, содержащим серную кислоту и/или сульфат аммония в количестве 0,01-1,0% в расчете на сульфатгруппу, и соединения, содержащие ион хлора в количестве 0,35-1,8% в расчете на хлор от массы носителя.

Существенным отличительным признаком способа приготовления катализатора является обработка гидроксида алюминия раствором, содержащим серную кислоту и/или сульфатаммония в количестве 0,01-1,0% в расчете на сульфатгруппу, и соединения, содержащие ион хлора в количестве 0,35-1,8% в расчете на хлор от массы носителя. При пропитке используют одно или несколько хлорсодержащих соединений.

Предпочтительно в качестве хлорсодержащего соединения использовать соляную кислоту, треххлористый титан, хлороокись циркония (IV) или их смеси.

Хлорсодержащим соединением дополнительно обрабатывают прокаленный носитель, содержащий сульфатгруппу и хлор, перед или совместно с пропиткой раствором, содержащим платинохлористоводородную и рениевую кислоты, причем общее количество хлора при всех обработках не превышает 2,5% от массы носителя. В эту величину не входит хлор, содержащийся в платинохлористоводородной кислоте. Этот прием предпочтителен в том случае, когда содержание хлора в прокаленном носителе относительно невелико, например 0,7%.

Предлагаемый катализатор готовят с вышеуказанными промоторами или без них.

Полученный катализатор обладает повышенной активностью. Так, одинаковое содержание ароматических углеводородов в стабильном катализате получают при температурах в среднем на 3-8oС ниже, чем на катализаторе известного состава и способа приготовления.

При этом содержание сульфатгрупп в катализаторе в 10-100 раз ниже, чем на известном катализаторе, и, следовательно, в промышленных условиях продолжительность выхода на режим предложенного катализатора значительно сокращается, что приводит к снижению простоя установки и повышению выпуска высокооктанового бензина.

При приготовлении катализатора не требуется использования уксусной кислоты, что повышает активность катализатора при изготовлении его в промышленных условиях.

Преимуществом также является снижение потерь платины и рения при пропитке в 1,5-2 раза, при этом степень их извлечения носителем достигает 99 и 95% соответственно.

Для другого способа приготовления предлагаемого катализатора в качестве носителя используют оксид алюминия. Наиболее близким к предлагаемому способу является способ приготовления, согласно которому оксид алюминия пропитывают раствором серной кислоты, содержащим от 0,1 до 3% сульфатгрупп от массы оксида алюминия (Патент СССР 775880. Опубл. 7.02.83 г. Бюлл. 5, примеры 2-8). Пропитанные серной кислотой гранулы сушат и прокаливают в токе сухого воздуха, затем пропитывают раствором, содержащим платинохлористоводородную, рениевую, соляную и уксусную кислоты. Затем высушенный катализатор пропитывают раствором промотора - хлористого кадмия, сушат и прокаливают.

Способ приготовления катализатора имеет указанные выше недостатки, связанные с присутствием в его составе токсичного кадмия, а также применением уксусной кислоты. Кроме того, способ приготовления катализатора чрезвычайно сложен, так как содержит многократные термообработки, которые применяют на следующих стадиях:

прокаливание исходного оксида алюминия;

сушка и прокаливание сульфатированного оксида алюминия;

сушка катализатора перед нанесением кадмия;

сушка и прокаливание готового катализатора.

Цель предлагаемого способа - устранение указанных недостатков. Задача была решена и цель достигнута способом приготовления катализатора, содержащего платину, рений, хлор, на сульфатированном оксиде алюминия с промоторами или без них, включающий обработку оксида алюминия раствором соединений, содержащих сульфатную группу, пропитку полученного носителя раствором, содержащим платинохлористоводородную и рениевую кислоты, сушку и прокалку, причем оксид алюминия обрабатывают раствором, содержащим серную кислоту и/ или сульфат аммония в количестве 0,01-1,0% в расчете на сульфатгруппу и соединения, содержащие ион хлора в количестве 0,35-2,5% в расчете на хлор от массы оксида алюминия, а затем влажный носитель пропитывают раствором, содержащим платинохлористоводородную и рениевую кислоты.

Существенными отличительными признаками предлагаемого способа являются обработка оксида алюминия раствором, содержащим серную кислоту и/или сульфат аммония в количестве 0,01-1,0% в расчете на сульфатгруппу и соединения, содержащие ион хлора в количестве 0,35-2,5% в расчете на хлор от массы оксида алюминия и последующая пропитка влажного носителя раствором, содержащим платинохлористоводородную и рениевую кислоты.

Как и при первом предлагаемом способе приготовления катализатора в настоящем способе в качестве хлорсодержащих соединений предпочтительно используют соляную кислоту, треххлористый титан, хлороксид циркония (IV) или их смеси. Предложенный способ позволяет приготовить катализатор с промоторами или без них.

Преимущества предлагаемого способа заключаются в упрощении технологии приготовления катализатора - исключаются две стадии термообработки, кроме того, достигаются те же преимущества, что и при первом из предлагаемых способов приготовления.

Промышленная применимость предлагаемого катализатора и способов его приготовления подтверждаются следующими примерами.

Пример 1.

1 кг лепешки отмытого от примесей гидроксида алюминия, содержащего 250 г γ-оксида алюминия (содержание воды - потери при прокаливании при 550oС 75%), перемешивают с серной и соляной кислотами, взятыми в количестве 0,25 и 1,88 г соответственно в расчете на сульфатгруппу и хлор.

Указанные количества составляют соответственно 0,1 и 0,75% от массы оксида алюминия. Кроме того, в смесь добавляют 1 см3 55%-ной азотной кислоты.

После перемешивания и достижения необходимой пластичности массы ее формуют с получением экструдатов диаметром около 2 мм.

Носитель сушат при 50oС 12 часов, при 110 и 130oС по 3 часа и затем прокаливают в токе осушенного воздуха при постепенном повышении температуры до 550oС и выдерживают при этой температуре 3 часа.

Содержание в носителе сульфатгруппы 0,1% и хлора 0,7%.

100 г носителя под вакуумом смачивают водой до заполнения пор (0,7 см3/г) и затем заливают 80 см3 раствора, содержащего платинохлористоводородную и рениевую кислоты, а также соляную кислоту. Содержание платины в растворе 0,31 г, рения 0,33 г, соляной кислоты в расчете на хлор 0,4 г, т.е. 0,4% от массы носителя.

Смесь раствора с носителем медленно перемешивают при комнатной температуре в течение 4 часов, затем нагревают до 70oС и охлаждают. Раствор сливают. Степень извлечения платины и рения носителем из раствора составляет соответственно 99 и 95%.

Катализатор сушат, как было указано для носителя. Прокаливают в токе сухого воздуха при следующих условиях: объемная скорость подачи воздуха 500 ч-1, продолжительность нагрева до 500oС 3 часа, продолжительность выдерживания при 500oС 2 часа. Катализатор содержит 0,3% Pt, 0,3% Re и 1,2% хлора.

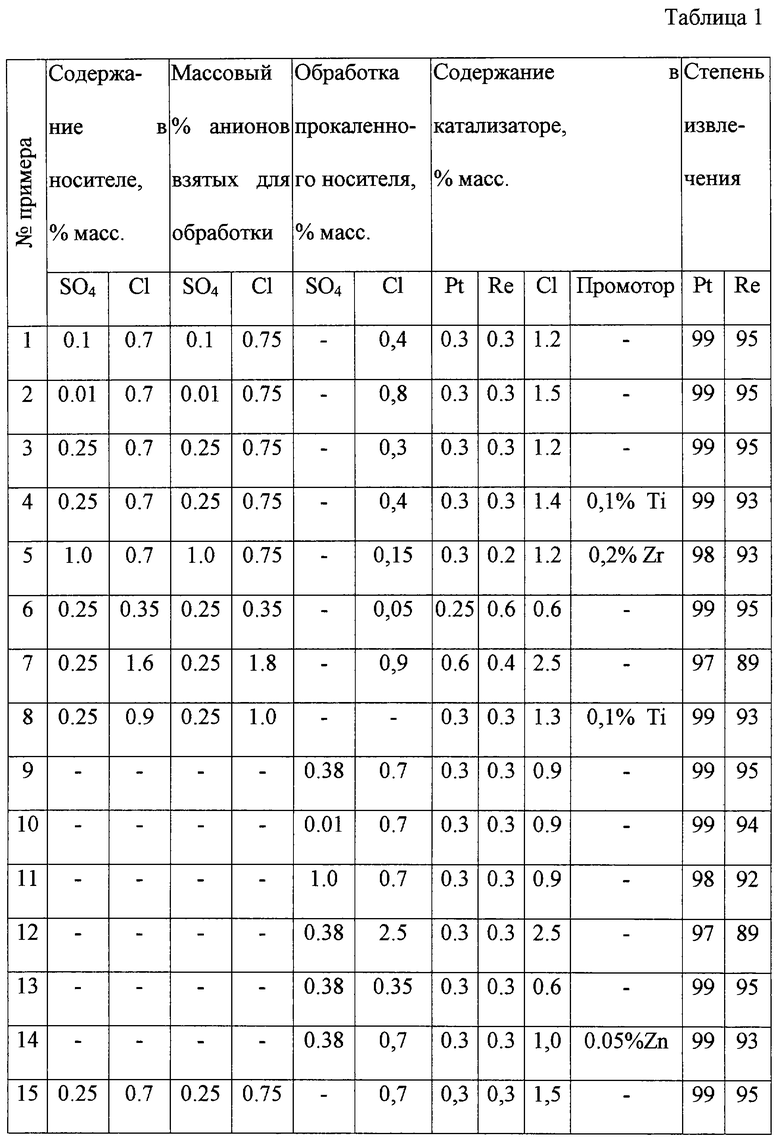

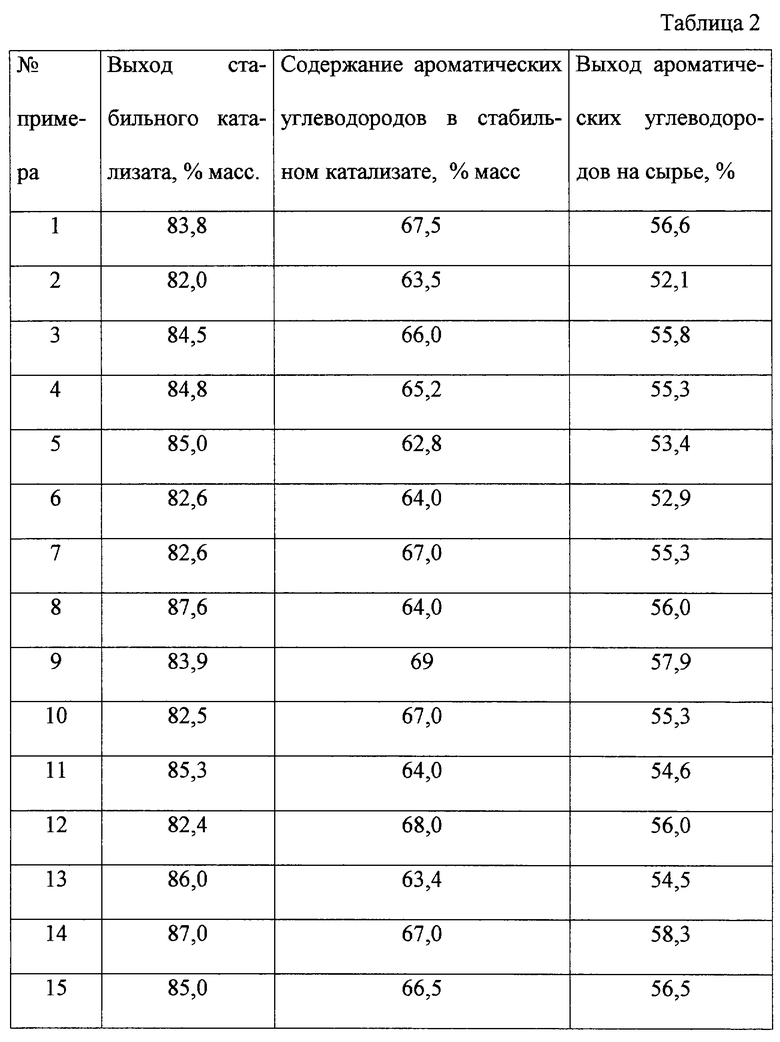

Составы и способы приготовления носителей и катализаторов, а также степени извлечения платины и рения носителем из пропиточного раствора в данном и последующих примерах приведены в таблице 1.

Испытание катализаторов риформинга проводят на пилотной установке при давлении 1,5 МПа с циркуляцией водородсодержащего газа 90 ндм3/час.

В реактор загружают 40 см3 катализатора и восстанавливают его в токе осушенного водорода при постепенном повышении температуры до 500oС. Продолжительность выдержки при 500oС составляет 3 часа. Затем катализатор охлаждают до 400oС и при этой температуре проводят его сульфидирование (в токе водорода), подавая прямогонный бензин, содержащий серу в концентрации 260 мг/кг.

После сульфидирования катализатора осуществляют подачу гидроочищенной бензиновой фракции 85-170oС.

Характеристика сырья:

Плотность при 20oС 0,7402 г/см3.

Фракционный состав, oС:

начало кипения - 100

10% - 109

50% - 122

80% - 144

90% - 152

конец кипения - 167

Углеводородный состав, мас.%:

Парафиновые 59,9

Нафтеновые 33,1

Ароматические 7,0

В процессе испытаний катализатора риформинга осушке на оксиде алюминия подвергают как исходный бензин, так и циркулирующий газ риформинга. Количество оксида алюминия в адсорберах для осушки сырья и газа по 1 л. Следует отметить, что оксид алюминия не только осушает циркулирующий газ риформинга, но и очищает его от сероводорода, который может выделяться из катализатора в процессе пуска и эксплуатации.

Условия проведения испытаний: объемная скорость подачи сырья 1,5 ч-1, кратность циркуляции водородсодержащего газа 1500 об. газа/об. сырья, давление 1,5 МПа, температура 465oС. Активность катализатора характеризуется содержанием ароматических углеводородов при данной температуре, селективность - выходом стабильного катализата. Эффективность применения катализатора характеризуется выходом ароматических углеводородов на пропущенное сырье, который рассчитывается, как произведение содержания ароматических углеводородов в стабильном катализате на его выход (в %).

Через 40 часов выход стабильного катализата составляет 83,8%, содержание ароматических углеводородов в стабильном катализате составляют 67,5 мас.%, а их выход на сырье 56,6%.

Результаты испытаний катализаторов, приведенных в первом и последующих примерах, даны в таблице 2.

Пример 2.

1 кг лепешки гидроксида алюминия, содержащего 250 г γ-оксида алюминия (потери при прокаливании при 550oС 75%) перемешивают с серной и соляной кислотами, взятыми в количестве 0,025 и 1,88 г соответственно в расчете на сульфатгруппу и хлор.

Указанные количества составляют соответственно 0,01 и 0,75% от массы оксида алюминия. Кроме того, в смесь добавляют 1 см3 55%-ной азотной кислоты.

После перемешивания и достижения необходимой пластичности массы ее формуют с получением экструдатов диаметром около 2 мм.

Носитель сушат при 50oС 12 часов, при 110 и 130oС по 3 часа и затем прокаливают в токе осушенного воздуха при постепенном повышении температуры до 550oС и выдерживают при этой температуре 3 часа.

Содержание в носителе сульфатгруппы 0,01% и хлора 0,7%.

100 г носителя под вакуумом смачивают водой до заполнения пор (0,7 см3/г) и затем заливают 80 см3 раствора, содержащего платинохлористоводородную и рениевую кислоты, а также соляную кислоту. Содержание платины в растворе 0,31 г, рения 0,33 г, соляной кислоты в расчете на хлор 0,8 г или 0,8% от массы носителя.

Смесь раствора с носителем медленно перемешивают при комнатной температуре в течение 4 часов, затем нагревают до 70oС и охлаждают. Раствор сливают. Степень извлечения платины и рения носителем из раствора составляет соответственно 99 и 95%.

Катализатор сушат, как было указано для носителя. Прокаливают в токе сухого воздуха при следующих условиях: объемная скорость подачи воздуха 500 ч-1, продолжительность нагрева до 500oС 3 часа, продолжительность выдерживания при 500oС 2 часа. Катализатор содержит 0,3% Pt, 0,3% Re и 1,5% хлора.

Результаты испытаний катализатора при условиях примера 1: выход стабильного катализата составляет 82,0%, содержание ароматических углеводородов в стабильном катализате составляет 63,5 мас.%, а их выход на сырье 52,1%. Пример иллюстрирует результаты испытаний катализатора при нижней границе содержания сульфатгрупп в носителе (SО4).

Пример 3.

1 кг лепешки гидроксида алюминия, содержащего 250 г γ-оксида алюминия (потери при прокаливании при 550oС 75%) перемешивают с серной и соляной кислотами, взятыми в количестве 0,625 г и 1,88 г соответственно в расчете на сульфатгруппу и хлор.

Указанные количества составляют соответственно 0,25 и 0,75% от массы оксида алюминия. Кроме того, в смесь добавляют 1 см3 55%-ной азотной кислоты.

После перемешивания и достижения необходимой пластичности массы ее формуют с получением экструдатов диаметром около 2 мм.

Носитель сушат при 50oС 12 часов, при 110 и 130oС по 3 часа и затем прокаливают в токе осушенного воздуха при постепенном повышении температуры до 550oС и выдерживают при этой температуре 3 часа.

Содержание в носителе сульфатгрупп 0,25% и хлора 0,7%.

100 г носителя под вакуумом смачивают водой до заполнения пор (0,7 см3/г) и затем заливают 80 см3 раствора, содержащего платинохлористоводородную и рениевую кислоты, а также соляную кислоту. Содержание платины в растворе 0,31 г, рения 0,33 г, соляной кислоты в расчете на хлор 0,3 г, т.е. 0,3% от массы носителя.

Смесь раствора с носителем медленно перемешивают при комнатной температуре в течение 4 часов, затем нагревают до 70oС и охлаждают. Раствор сливают. Степень извлечения платины и рения носителем из раствора составляет соответственно 99 и 95%.

Катализатор сушат, как было указано для носителя. Прокаливают в токе сухого воздуха при следующих условиях: объемная скорость подачи воздуха 500 ч-1, продолжительность нагрева до 500oС 3 часа, продолжительность выдерживания при 500oС 2 часа. Катализатор содержит 0,3% Pt, 0,3% Re и 1,2% хлора.

Результаты испытаний катализатора при условиях примера 1: выход стабильного катализата составляет 84,5%, содержание ароматических углеводородов в стабильном катализате составляют 66 мас.%, а их выход на сырье 55,8%.

Пример 4.

1 кг лепешки гидроксида алюминия, содержащего 250 г γ-оксида алюминия (потери при прокаливании при 550oС 75%) перемешивают с сульфатом аммония и соляной кислотой, взятыми в количестве 0,625 и 1,88 г в расчете на сульфатгруппу и хлор соответственно.

Указанные количества составляют соответственно 0,25 и 0,75% от массы оксида алюминия. Кроме того, в смесь добавляют 1 см3 55%-ной азотной кислоты.

После перемешивания и достижения необходимой пластичности массы ее формуют с получением экструдатов диаметром около 2 мм.

Носитель сушат при 50oС 12 часов, при 110 и 130oС по 3 часа и затем прокаливают в токе осушенного воздуха при постепенном повышении температуры до 550oС и выдерживают при этой температуре 3 часа.

Содержание в носителе сульфатгрупп 0,25% и хлора 0,7%.

100 г носителя под вакуумом смачивают водой до заполнения пор (0,7 см3/г) и затем заливают 80 см3 раствора, содержащего TiCl3 в 10% НС1, платинохлористоводородную и рениевую кислоты. Содержание платины в растворе 0,31 г, рения 0,33 г и титана 0,1 г, хлора без учета платинохлористоводородной кислоты 0,4 г, т.е. 0,4% от массы носителя.

Смесь раствора с носителем медленно перемешивают при комнатной температуре в течение 4 часов, затем нагревают до 70oС и охлаждают. Раствор сливают. Степень извлечения платины и рения носителем из раствора составляет соответственно 99 и 93%.

Катализатор сушат, как было указано для носителя. Прокаливают в токе сухого воздуха при следующих условиях: объемная скорость подачи воздуха 500 ч-1, продолжительность нагрева до 500oС 3 часа, продолжительность выдерживания при 500oС 2 часа. Катализатор содержит 0,3% Pt, 0,3% Re и 1,4% хлора.

Результаты испытаний катализатора при условиях примера 1: выход стабильного катализата составляет 84,8%, содержание ароматических углеводородов в стабильном катализате составляют 65,2 мас.%, а их выход на сырье 55,3%.

Пример 5.

1 кг лепешки гидроксида алюминия, содержащего 250 г γ-оксида алюминия (потери при прокаливании при 550oС 75%) перемешивают с серной и соляной кислотами, взятыми в количестве 2,5 и 1,88 г соответственно в расчете на сульфатгруппу и хлор.

Указанные количества составляют соответственно 1,0 и 0,75% от массы оксида алюминия. Кроме того, в смесь добавляют 1 см3 55%-ной азотной кислоты.

После перемешивания и достижения необходимой пластичности массы ее формуют с получением экструдатов диаметром около 2 мм.

Носитель сушат при 50oС 12 часов, при 110 и 130oС по 3 часа и затем прокаливают в токе осушенного воздуха при постепенном повышении температуры до 550oС и выдерживают при этой температуре 3 часа.

Содержание в носителе сульфатгрупп 1,0% и хлора 0,7%.

100 г носителя под вакуумом смачивают водой до заполнения пор (0,7 см3/г) и затем заливают 80 см3 раствора, содержащего ZrOCl2•8Н2О, платинохлористоводородную и рениевую кислоты. Содержание платины в растворе 0,31 г, рения 0,33 г и циркония 0,2 г, хлора 0,15 г без учета платинохлористоводородной кислоты, т.е. 0,15% от массы носителя.

Смесь раствора с носителем медленно перемешивают при комнатной температуре в течение 4 часов, затем нагревают до 70oС и охлаждают. Раствор сливают. Степень извлечения платины и рения носителем из раствора составляет соответственно 98 и 93%.

Катализатор сушат, как было указано для носителя. Прокаливают в токе сухого воздуха при следующих условиях: объемная скорость подачи воздуха 500 ч-1, продолжительность нагрева до 500oС 3 часа, продолжительность выдерживания при 500oС 2 часа. Катализатор содержит 0,3% Pt, 0,3% Re и 1,2% хлора.

Результаты испытаний катализатора при условиях примера 1: выход стабильного катализата составляет 85,0%, содержание ароматических углеводородов в стабильном катализате составляют 62,8 мас.%, а их выход на сырье 53,4%. Пример иллюстрирует результаты испытаний катализатора при верхней границе содержания сульфатгрупп в носителе.

Пример 6.

1 кг лепешки гидроксида алюминия, содержащего 250 г γ-оксида алюминия (потери при прокаливании при 550oС 75%), перемешивают с серной и соляной кислотами, взятыми в количестве 0,625 и 0,875 г соответственно в расчете на сульфатгруппу и хлор.

Указанные количества составляют соответственно 0,25 и 0,35% от массы оксида алюминия. Кроме того, в смесь добавляют 1 см3 55%-ной азотной кислоты.

После перемешивания и достижения необходимой пластичности массы ее формуют с получением экструдатов диаметром около 2 мм.

Носитель сушат при 50oС 12 часов, при 110 и 130oС по 3 часа, затем прокаливают в токе осушенного воздуха при постепенном повышении температуры до 550oС и выдерживают при этой температуре 3 часа.

Содержание в носителе сульфатгрупп 0,25% и хлора 0,35%.

100 г носителя под вакуумом смачивают водой до заполнения пор (0,7 см3/г) и затем заливают 80 см3 раствора, содержащего платинохлористоводородную, рениевую и соляную кислоты. Содержание платины в растворе 0,26 г, рения 0,7 г, хлора 0,052, т.е. 0,05% в расчете на массу носителя.

Смесь раствора с носителем медленно перемешивают при комнатной температуре в течение 4 часов, затем нагревают до 70oС и охлаждают. Раствор сливают. Степень извлечения платины и рения носителем из раствора составляет соответственно 99 и 95%.

Катализатор сушат, как было указано для носителя. Прокаливают в токе сухого воздуха при следующих условиях: объемная скорость подачи воздуха 500 ч-1, продолжительность нагрева до 500oС 3 часа, продолжительность выдерживания при 500oС 2 часа. Катализатор содержит 0,3% Pt, 0,3% Re и 0,6% хлора.

Результаты испытаний катализатора при условиях примера 1: выход стабильного катализата составляет 82,6%, содержание ароматических углеводородов в стабильном катализате составляют 64 мас.%, а их выход на сырье 52,9%. Пример иллюстрирует результаты испытания катализатора при нижней границе содержания хлора (Сl) в носителе.

Пример 7.

1 кг лепешки гидроксида алюминия, содержащего 250 г γ-оксида алюминия (потери при прокаливании при 550oС 75%), перемешивают с серной и соляной кислотами, взятыми в количестве 0,625 и 4,5 г соответственно в расчете на сульфатгруппу и хлор.

Указанные количества составляют соответственно 0,25 и 1,8% от массы оксида алюминия. Кроме того, в смесь добавляют 1 см3 55%-ной азотной кислоты.

После перемешивания и достижения необходимой пластичности массы ее формуют с получением экструдатов диаметром около 2 мм.

Носитель сушат при 50oС 12 часов, при 110 и 130oС по 3 часа, затем прокаливают в токе осушенного воздуха при постепенном повышении температуры до 550oС и выдерживают при этой температуре 3 часа.

Содержание в носителе сульфатгрупп 0,25% и хлора 1,6%.

100 г носителя под вакуумом смачивают водой до заполнения пор (0,7 см3/г) и затем заливают 80 см3 раствора, содержащего платинохлористоводородную и рениевую кислоты, а также соляную кислоту. Содержание платины в растворе 0,64 г, рения 0,48 г, соляной кислоты в расчете на хлор 0,9 г, т.е. 0,9% от массы прокаленного носителя.

Смесь раствора с носителем медленно перемешивают при комнатной температуре в течение 4 часов, затем нагревают до 70oС и охлаждают. Раствор сливают. Степень извлечения платины и рения носителем из раствора составляет соответственно 97 и 89%.

Катализатор сушат, как было указано для носителя. Прокаливают в токе сухого воздуха при следующих условиях: объемная скорость подачи воздуха 500 ч-1, продолжительность нагрева до 500oС 3 часа, продолжительность выдерживания при 500oС 2 часа. Катализатор содержит 0,6% Pt, 0,4% Re и 2,5% хлора.

Результаты испытаний катализатора при условиях примера 1: выход стабильного катализата составляет 82,6%, содержание ароматических углеводородов в стабильном катализате составляет 67,0 мас.%, а их выход на сырье 55,3%. Пример иллюстрирует результаты испытаний катализатора при верхней границе содержания хлора в носителе и катализаторе. Хотя выход ароматических углеводородов достаточно велик, потери рения при приготовлении катализатора повышаются до 11% (100-89=11%).

Пример 8.

1 кг лепешки гидроксида алюминия, содержащего 250 г γ-оксида алюминия (потери при прокаливании при 550oС 75%), перемешивают с серной и соляной кислотами, взятыми в количестве 0,625 и 1,88 г соответственно в расчете на сульфатгруппу и хлор.

Указанные количества составляют соответственно 0,25 и 0,75% от массы оксида алюминия. Кроме того, в носитель вводится раствор хлорида титана(III) в соляной кислоте в количестве 0,25 г в расчете на титан (0,1% от массы оксида алюминия). Суммарное количество хлора для обработки гидроксида алюминия составляет 1% в расчете на оксид алюминия. Кроме того, в смесь добавляют 1 см3 55%-ной азотной кислоты.

После перемешивания и достижения необходимой пластичности массы ее формуют с получением экструдатов диаметром около 2 мм.

Носитель сушат при 50oС 12 часов, при 110 и 130oС по 3 часа, затем прокаливают в токе осушенного воздуха при постепенном повышении температуры до 550oС и выдерживают при этой температуре 3 часа.

Содержание в носителе сульфатгрупп 0,25% и хлора 0,9%.

Всего количество ионов хлора из соединений, которыми обрабатывают носитель, составляет 1% от его массы, а сульфатгруппы 0,25%.

100 г носителя под вакуумом смачивают водой до заполнения пор (0,7 см3/г) и затем заливают 80 см3 раствора, содержащего платинохлористоводородную и рениевую кислоты. Содержание платины в растворе 0,31 г, рения 0,33 г.

Смесь раствора с носителем медленно перемешивают при комнатной температуре в течение 4 часов, затем нагревают до 70oС и охлаждают. Раствор сливают. Степень извлечения платины и рения носителем из раствора составляет соответственно 99 и 93%.

Катализатор сушат, как было указано для носителя. Прокаливают в токе сухого воздуха при следующих условиях: объемная скорость подачи воздуха 500 ч-1, продолжительность нагрева до 500oС 3 часа, продолжительность выдерживания при 500oС 2 часа. Катализатор содержит 0,3% Pt, 0,3% Re и 1,3% хлора.

Результаты испытаний катализатора при условиях примера 1: выход стабильного катализата составляет 87,6%, содержание ароматических углеводородов в стабильном катализате составляет 64,9 мас.%, а их выход на сырье 56,0%.

Пример 9.

100 г γ-оксида алюминия под вакуумом смачивают водой до заполнения пор (0,7 см3/г) и затем заливают 80 см3 раствора, содержащего серную кислоту в количестве 0,38% в расчете на сульфатгруппу и соляную кислоту в количестве 0,7% в расчете на хлор, от массы оксида алюминия. Смесь раствора с оксидом алюминия медленно перемешивают при комнатной температуре в течение 2 часов, затем нагревают до 50oС и охлаждают. Раствор сливают. После декантации избыточного раствора заливают 80 см3 раствора, содержащего платинохлористоводородную и рениевую кислоты. Содержание платины в растворе 0,31 г, рения 0,33 г.

Смесь раствора с оксидом алюминия медленно перемешивают при комнатной температуре в течение 4 часов, затем нагревают до 70oС и охлаждают. Раствор сливают. Степень извлечения платины и рения носителем из раствора составляет соответственно 99 и 95%.

Катализатор сушат при 50oС 12 часов, при 110 и 130oС по 3 часа. Затем прокаливают в токе сухого воздуха при следующих условиях: объемная скорость подачи воздуха 500 ч-1, продолжительность нагрева до 500oС 3 часа, продолжительность выдерживания при 500oС 2 часа. Катализатор содержит 0,3% Pt, 0,3% Re и 0,9% хлора.

Результаты испытаний катализатора при условиях примера 1: выход стабильного катализата составляет 83,9%, содержание ароматических углеводородов в стабильном катализате составляют 69 мас.%, а их выход на сырье 57,9%. Пример иллюстрирует способ приготовления катализатора, в котором предварительной обработке соляной и серной кислотами подвергают прокаленный оксид алюминия.

Пример 10.

100 г γ-оксида алюминия под вакуумом смачивают водой до заполнения пор (0,7 см3/г) и затем заливают 80 см3 раствора, содержащего серную кислоту в количестве 0,01% в расчете на сульфатгруппу и соляную кислоту в количестве 0,7% в расчете на хлор, от массы оксида алюминия. Смесь раствора с оксидом алюминия медленно перемешивают при комнатной температуре в течение 2 часов, затем нагревают до 50oС и охлаждают. Раствор сливают. После декантации избыточного раствора заливают 80 см3 раствора, содержащего платинохлористоводородную и рениевую кислоты. Содержание платины в растворе 0,31 г, рения 0,33 г.

Смесь раствора с оксидом алюминия медленно перемешивают при комнатной температуре в течение 4 часов, затем нагревают до 70oС и охлаждают. Раствор сливают. Степень извлечения платины и рения носителем из раствора составляет соответственно 99 и 94%.

Катализатор сушат при 50oС 12 часов, при 110 и 130oС по 3 часа. Затем прокаливают в токе сухого воздуха при следующих условиях: объемная скорость подачи воздуха 500 ч-1 продолжительность нагрева до 500oС 3 часа, продолжительность выдерживания при 500oС 2 часа. Катализатор содержит 0,3% Pt, 0,3% Re и 0,9% хлора.

Результаты испытаний катализатора при условиях примера 1: выход стабильного катализата составляет 82,5%, содержание ароматических углеводородов в стабильном катализате составляет 67,0 мас.%, а их выход на сырье 55,3%. Пример иллюстрирует способ приготовления катализатора, в котором предварительной обработке соляной и серной кислотами подвергают прокаленный оксид алюминия при нижней границе содержания сульфатгрупп.

Пример 11.

100 г γ-оксида алюминия под вакуумом смачивают водой до заполнения пор (0,7 см3/г) и затем заливают 80 см3 раствора, содержащего серную кислоту в количестве 1,0% в расчете на сульфатгруппу и соляную кислоту в количестве 0,7% в расчете на хлор, от массы оксида алюминия. Смесь раствора с оксидом алюминия медленно перемешивают при комнатной температуре в течение 2 часов, затем нагревают до 50oС и охлаждают. Раствор сливают. После декантации избыточного раствора заливают 80 см3 раствора, содержащего платинохлористоводородную и рениевую кислоты. Содержание платины в растворе 0,31 г, рения 0,33 г.

Смесь раствора с оксидом алюминия медленно перемешивают при комнатной температуре в течение 4 часов, затем нагревают до 70oС и охлаждают. Раствор сливают. Степень извлечения платины и рения носителем из раствора составляет соответственно 98 и 92%.

Катализатор сушат при 50oС 12 часов, при 110 и 130oС по 3 часа. Затем прокаливают в токе сухого воздуха при следующих условиях: объемная скорость подачи воздуха 500 ч-1, продолжительность нагрева до 500oС 3 часа, продолжительность выдерживания при 500oС 2 часа. Катализатор содержит 0,3% Pt, 0,3% Re и 0,9% хлора.

Результаты испытаний катализатора при условиях примера 1: выход стабильного катализата составляет 85,3%, содержание ароматических углеводородов в стабильном катализате составляют 64,0 мас.%, а их выход на сырье 54,6%. Пример иллюстрирует способ приготовления катализатора, в котором предварительной обработке соляной и серной кислотами подвергают прокаленный оксид алюминия при верхней границе содержания сульфатгрупп.

Пример 12.

100 г γ-оксида алюминия под вакуумом смачивают водой до заполнения пор (0,7 см3/г) и затем заливают 80 см3 раствора, содержащего серную кислоту в количестве 0,38% в расчете на сульфатгруппу и соляную кислоту в количестве 2,5% в расчете на хлор, от массы оксида алюминия. Смесь раствора с оксидом алюминия медленно перемешивают при комнатной температуре в течение 2 часов, затем нагревают до 50oС и охлаждают. Раствор сливают. После декантации избыточного раствора заливают 80 см3 раствора, содержащего платинохлористоводородную и рениевую кислоты. Содержание платины в растворе 0,31 г, рения 0,33 г.

Смесь раствора с оксидом алюминия медленно перемешивают при комнатной температуре в течение 4 часов, затем нагревают до 70oС и охлаждают. Раствор сливают. Степень извлечения платины и рения носителем из раствора составляет соответственно 97 и 89%.

Катализатор сушат при 50oС 12 часов, при 110 и 130oС по 3 часа. Затем прокаливают в токе сухого воздуха при следующих условиях: объемная скорость подачи воздуха 500 ч-1 продолжительность нагрева до 500oС 3 часа, продолжительность выдерживания при 500oС 2 часа. Катализатор содержит 0,3% Pt, 0,3% Re и 2,5% хлора.

Результаты испытаний катализатора при условиях примера 1: выход стабильного катализата составляет 82,4%, содержание ароматических углеводородов в стабильном катализате составляют 68,0 мас.%, а их выход на сырье 56,0%. Пример иллюстрирует способ приготовления катализатора, в котором предварительной обработке соляной и серной кислотами подвергают прокаленный оксид алюминия при верхней границе содержания хлора.

Пример 13.

100 г γ-оксида алюминия под вакуумом смачивают водой до заполнения пор (0,7 см3/г) и затем заливают 80 см3 раствора, содержащего серную кислоту в количестве 0,38% в расчете на сульфатгруппу и соляную кислоту в количестве 0,35% в расчете на хлор, от массы оксида алюминия. Смесь раствора с оксидом алюминия медленно перемешивают при комнатной температуре в течение 2 часов, затем нагревают до 50oС и охлаждают. Раствор сливают. После декантации избыточного раствора заливают 80 см3 раствора, содержащего платинохлористоводородную и рениевую кислоты. Содержание платины в растворе 0,31 г, рения 0,33 г.

Смесь раствора с оксидом алюминия медленно перемешивают при комнатной температуре в течение 4 часов, затем нагревают до 70oС и охлаждают. Раствор сливают. Степень извлечения платины и рения носителем из раствора составляет соответственно 99 и 95%.

Катализатор сушат при 50oС 12 часов, при 110 и 130oС по 3 часа. Затем прокаливают в токе сухого воздуха при следующих условиях: объемная скорость подачи воздуха 500 ч-1, продолжительность нагрева до 500oС 3 часа, продолжительность выдерживания при 500oС 2 часа. Катализатор содержит 0,3% Pt, 0,3% Re и 0,6% хлора.

Результаты испытаний катализатора при условиях примера 1: выход стабильного катализата составляет 86,0%, содержание ароматических углеводородов в стабильном катализате составляют 63,4 мас.%, а их выход на сырье 54,5%. Пример иллюстрирует способ приготовления катализатора, в котором предварительной обработке соляной и серной кислотами подвергают прокаленный оксид алюминия при нижней границе содержания хлора.

Пример 14.

100 г γ-оксида алюминия под вакуумом смачивают водой до заполнения пор (0,7 см3/г) и затем заливают 80 см3 раствора, содержащего серную кислоту в количестве 0,38% в расчете на сульфатгруппу, соляную кислоту в количестве 0,7% в расчете на хлор и 0,05% хлорида цинка в расчете на цинк, от массы оксида алюминия. Смесь раствора с оксидом алюминия медленно перемешивают при комнатной температуре в течение 2 часов, затем нагревают до 50oС и охлаждают. Раствор сливают. После декантации избыточного раствора заливают 80 см3 раствора, содержащего платинохлористоводородную и рениевую кислоты. Содержание платины в растворе 0,31 г, рения 0,33 г.

Смесь раствора с оксидом алюминия медленно перемешивают при комнатной температуре в течение 4 часов, затем нагревают до 70oС и охлаждают. Раствор сливают. Степень извлечения платины и рения носителем из раствора составляет соответственно 99 и 93%.

Катализатор сушат при 50oС 12 часов, при 110 и 130oС по 3 часа. Затем прокаливают в токе сухого воздуха при следующих условиях: объемная скорость подачи воздуха 500 ч-1 продолжительность нагрева до 500oС 3 часа, продолжительность выдерживания при 500oС 2 часа. Катализатор содержит 0,3% Pt, 0,3% Re и 1,0% хлора.

Результаты испытаний катализатора при условиях примера 1: выход стабильного катализата составляет 87,0%, содержание ароматических углеводородов в стабильном катализате составляют 67,0 мас. %, а их выход на сырье 58,3%. Пример иллюстрирует способ приготовления катализатора, в котором предварительной обработке соляной и серной кислотами подвергают прокаленный оксид алюминия.

Пример 15.

1 кг лепешки гидроксида алюминия, содержащего 250 г γ-оксида алюминия (потери при прокаливании при 550oС 75%) перемешивают с серной и соляной кислотами, взятыми в количестве 0,625 и 1,88 г соответственно в расчете на сульфатгруппу и хлор.

Указанные количества составляют соответственно 0,25 и 0,75% от массы оксида алюминия. Кроме того, в смесь добавляют 1 см3 55%-ной азотной кислоты.

После перемешивания и достижения необходимой пластичности массы ее формуют с получением экструдатов диаметром около 2 мм.

Носитель сушат при 50oС12 часов, при 110 и 130oС по 3 часа и затем прокаливают в токе осушенного воздуха при постепенном повышении температуры до 550oС и выдерживают при этой температуре 3 часа.

Содержание в носителе сульфатгрупп 0,25% и хлора 0,7%.

100 г γ-оксида алюминия под вакуумом смачивают водой до заполнения пор (0,7 см3/г) и затем заливают 80 см3 раствора, содержащего соляную кислоту в количестве 0,7% в расчете на хлор, от массы оксида алюминия. После декантации избыточного раствора заливают 80 см3 раствора, содержащего платинохлористоводородную и рениевую кислоты. Смесь раствора с оксидом алюминия медленно перемешивают при комнатной температуре в течение 2 часов, затем нагревают до 50oС и охлаждают. Раствор сливают. Содержание платины в растворе 0,31 г, рения 0,33 г.

Смесь раствора с оксидом алюминия медленно перемешивают при комнатной температуре в течение 4 часов, затем нагревают до 70oС и охлаждают. Раствор сливают. Степень извлечения платины и рения носителем из раствора составляет соответственно 99 и 95%.

Катализатор сушат при 50oС 12 часов, при 110 и 130oС по 3 часа. Затем прокаливают в токе сухого воздуха при следующих условиях: объемная скорость подачи воздуха 500 ч-1, продолжительность нагрева до 500oС 3 часа, продолжительность выдерживания при 500oС 2 часа. Катализатор содержит 0,3% Pt, 0,3% Re и 1,5% хлора.

Результаты испытаний катализатора при условиях примера 1: выход стабильного катализата составляет 85,0%, содержание ароматических углеводородов в стабильном катализате составляет 66,5%, а их выход на сырье 56,5 мас.%. Пример иллюстрирует возможность дополнительного введения хлора (соляной кислоты) в носитель перед пропиткой его раствором платинохлористоводородной и рениевой кислот.

При температуре 475oС, объемной скорости подачи сырья 2 ч-1 выход катализата составляет 84,8%, содержание ароматических углеводородов в стабильном катализате 72%, а их выход на сырье 61,1 мас.%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ПЛАТИНОРЕНИЕВОГО КАТАЛИЗАТОРА ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 2000 |

|

RU2177826C1 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2005 |

|

RU2289475C1 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2001 |

|

RU2206395C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПОЛИМЕТАЛЛИЧЕСКОГО КАТАЛИЗАТОРА РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 1992 |

|

RU2010600C1 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1989 |

|

RU1785124C |

| СПОСОБ ПРИГОТОВЛЕНИЯ ТРИМЕТАЛЛИЧЕСКОГО АЛЮМОПЛАТИНОВОГО КАТАЛИЗАТОРА РИФОРМИНГА | 2005 |

|

RU2302898C1 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1992 |

|

RU2050187C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 2005 |

|

RU2288779C1 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1992 |

|

RU2032465C1 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2016 |

|

RU2635353C1 |

Изобретение относится к области нефтехимии, нефтепереработки, точнее к катализаторам, используемым при переработке нефти. Описан катализатор для риформинга бензиновых фракций, включающий платину, рений, хлор на сульфатированном оксиде алюминия. Носитель - сульфатированный оксид алюминия - содержит 0,01-1% сульфатгрупп и 0,35-1,6% хлора от массы носителя. Состав катализатора, мас. %: платина 0,2-0,6, рений 0,2-0,6, хлор 0,6-2,5 (включая хлор в носителе), носитель - остальное. Описаны и способы получения катализатора. Первый: путем обработки оксида алюминия раствором, содержащим серную кислоту и/или сульфат аммония в количестве 0,01-1,0% в расчете на сульфатгруппу и соединения, содержащие ион хлора в количестве 0,35-2,5% в расчете на хлор от массы носителя, после чего влажный носитель пропитывают раствором, содержащим платинохлористоводородную и рениевую кислоты. Второй: обработкой гидроксида алюминия раствором, содержащим серную кислоту и/или сульфат аммония в количестве 0,01-1,0% в расчете на сульфатгруппу и соединения, содержащие ион хлора в количестве 0,35-1,8% в расчете на носитель, с последующими сушкой, прокалкой и пропиткой полученного носителя раствором, содержащим платинохлористоводородную и рениевую кислоты. Прокаленный носитель, содержащий сульфатгруппу и хлор, обрабатывают раствором хлорсодержащего соединения перед или совместно с пропиткой раствором, содержащим платинохлористоводородную и рениевую кислоты, при этом общее количество хлора при всех обработках не должно превышать 2,5% от массы носителя. В качестве соединения, содержащего ион хлора, используют соляную кислоту, треххлористый титан, хлороксид циркония(IV) или их смеси. Технический результат: получен катализатор с повышенной активностью и селективностью в процессе риформинга. 3 с. и 3 з.п. ф-лы, 2 табл.

Платина 0,2 - 0,6

Рений 0,2 - 0,6

Хлор (включая хлор в носителе) 0,6 - 2,5

Носитель Остальное

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 1996 |

|

RU2097404C1 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1992 |

|

RU2050187C1 |

| CN 1160747 А1, 01.10.1997 | |||

| US 4149962 А1, 17.04.1979. | |||

Авторы

Даты

2004-02-27—Публикация

2002-08-07—Подача