Изобретение относится к очистке газов и жидкостей от галогеносодержащих соединений и может быть использовано в нефтеперерабатывающей, нефтехимической, химической промышленности, в производстве полупроводников, для решения технологических задач, защиты оборудования от коррозии и защиты окружающей среды.

К галогеносодержащим соединениям относятся хлороводород (НСl), фтороводород (HF), бромоводород (НВr), иодоводород (HY), собственно хлор, бром, фтор, йод, соединения галогенов с другими элементами. Эти вредные газы используются, в частности, в оптико-электронной промышленности и промышленности полупроводников и их попадание в атмосферу недопустимо.

Хлороводород и органические хлориды присутствуют в нефтяных фракциях и газах нефтепереработки. В процессе каталитического риформинга бензиновых фракций на полиметаллических катализаторах с целью получения высокооктановых бензинов хлориды (дихлорэтан, четыреххлористый углерод) добавляют в сырье риформинга для повышения кислотности катализатора, В результате избыточный водородсодержащий газ риформинга, направляемый на гидроочистку нефтяных фракций, содержит хлороводород, вызывающий коррозию и образование хлористого аммония, который забивает оборудование. При гидроочистке бензиновых и других фракций из-за присутствия в сырье и водородсодержащем газе галогенсодержащих соединений возрастает коррозия оборудования и нарушается технология процесса.

Для очистки газов и жидкостей от хлорсодержащих примесей известен адсорбент, содержащий металлы VIII группы (железо, никель), металл IB группы (медь) на носителе оксиде или гидроксиде алюминия [Патент Франции 2776536, опубл. 01.10.1999].

Адсорбент готовят смешением соединений указанных металлов с гидроксидом алюминия с последующей формовкой и термообработкой (сушкой и прокаливанием).

Недостаток указанного адсорбента и способа его приготовления заключается в ограниченной области его применения. Достаточно хорошие результаты по хлороемкости получаются при наличии в очищаемом газе помимо хлороводорода существенных количеств влаги, которая способствует поглощению хлороводорода. Однако во многих случаях приходится очищать от хлороводорода глубоко осушенный газ. Так, водородсодержащий газ каталитического риформинга содержит лишь 10-30 ррm влаги.

Известны способы приготовления адсорбентов, основанные на пропитке носителя активным компонентом, например применение щелочи, нанесенной на активированный уголь и натронной извести, которая представляет собой смесь NaOH и СаО, известняка, пропитанного водным раствором гидроксида натрия [Патент ФРГ 3708039, опубл. 06.10.1988] . Недостатки использования щелочи на носителях обусловлены относительно невысокой скоростью поглощения, спеканием адсорбента, вызывающим забивку адсорбера, высокой растворимостью активных компонентов в воде при очистке влажного газа.

Наиболее близким по составу и способу приготовления заявляемому адсорбенту является адсорбент, содержащий оксид цинка, оксид алюминия и соединение щелочного металла, такое как карбонат или гидрокарбонат калия и/или натрия, натрий гидроксид. При этом отношение оксида алюминия к оксиду цинка, выраженное в числе атомов алюминия на один атом цинка, находится в пределах 0,05-0,60, а отношение атомов натрия или калия на один атом цинка составляет 0,05-0,50. Кроме соединений щелочных металлов может быть использован гидроксид аммония [Патент США 5378444, опубл. 03.01.1995 - прототип]. Адсорбент готовят смешением оксида цинка или соединения, которое разлагается с образованием оксида цинка, гидроксида или оксида алюминия и соединения щелочного металла; в смесь, если необходимо, добавляют воду для получения лепешки. Далее ее формуют в экструдере с получением экструдатов, либо лепешку сушат, измельчают в порошок и таблетируют с добавлением графита. Адсорбент можно формовать в виде шариков или частиц неправильной формы. Адсорбент подвергают термообработке: сушке и прокаливанию при температурах 110oС и 350oС.

Указанный адсорбент применяют для очистки газов от галогенидов, таких как хлороводород, хлор, фтороводород, фтор, бромоводород, бром, дихлорсилан, тетрахлорид кремния, трихлорид фосфора, трихлорид бора, трифторид бора, тетрафторид кремния.

Недостаток предлагаемого адсорбента и способа его приготовления заключается в относительно невысокой емкости адсорбента по поглощаемому галогениду. Адсорбционную емкость адсорбента при очистке газа от хлороводорода можно рассчитать по данным, приведенным в таблицах 1 и 2 вышеуказанного патента, исходя из количества адсорбента (28,4 см 3≈28,4 г), скорости потока азота (0,22 л/мин), концентрации хлороводорода в газе (1000 ррm и 1 об.%) и времени до проскока. Хлороемкость адсорбента до проскока составляет при концентрации НСl 1000 ррm и 1 об.% соответственно 6,5% и 11,7% от его массы, хотя массовое содержание оксида цинка в адсорбенте составляет 85%. Другой недостаток - низкая механическая прочность адсорбента.

Цель изобретения - устранение указанных недостатков.

С целью повышения механической прочности и емкости по галогенсодержащим соединениям предложен способ приготовления адсорбента, содержащего оксиды цинка и алюминия путем смешения оксида цинка или соединения цинка, разлагающегося при нагревании с образованием оксида цинка с гидроксидом и/или оксидом алюминия с последующей формовкой массы, сушкой и прокаливанием, смешение соединений цинка и алюминия проводят с добавлением уксусной и азотной кислот в количестве 0,5-8,0 мас.% и 0,5-2,0 мас.% соответственно от массы оксида цинка (в расчете на концентрацию кислот 100%), а прокаливание адсорбента проводят при температурах 400-650oС.

Указанный способ предпочтительно применять для получения адсорбента, содержащего 50-80 мас.% оксида цинка.

Предлагаемый способ приготовления адсорбента предусматривает получение адсорбента, содержащего оксиды цинка и алюминия без введения соединения щелочного металла, наличие которого предусмотрено в прототипе. Щелочной металл может присутствовать в виде примеси к исходному сырью, однако добавление его не требуется.

Для приготовления адсорбента применяют оксид цинка или основной карбонат цинка, который при повышенных температурах разлагается с образованием оксида цинка. Источником оксида алюминия может служить его порошок или лепешка гидроксида алюминия, который при термообработке превращается в оксид.

Смесь перемешивают, добавляя указанные кислоты и при необходимости воду, для получения пластичной массы и формуют в экструдаты. Можно получить адсорбент в форме шариков. Завершающая стадия - термообработка заключается в сушке при температурах 50-150oС и прокалке при температурах 400-650oС.

Существенным отличительным признаком способа приготовления адсорбента является добавление уксусной и азотной кислот при смешении соединений цинка и алюминия в количестве 0,5-8,0 мас.% и 0,5-2,0 мас.% соответственно от массы оксида цинка (в расчете на концентрацию кислот 100%).

Существенным признаком является также температура прокаливания адсорбента - 400-650oС.

Преимущество предложенного адсорбента и способа его приготовления заключается в существенном повышении его хлороемкости в 1,1-2,0 раза, а следовательно, в более продолжительном его сроке службы. Повышенная механическая прочность адсорбента (адсорбент прочнее в 1,1-1,5 раза) также способствует увеличению его срока службы.

Анализ известных технических решений в области адсорбентов для очистки от галогенсодержащих соединений показал отсутствие среди них способа приготовления адсорбента, соответствующего заявленному, что позволяет сделать вывод о соответствии предложенного технического решения критерию новизны.

Причина положительного влияния уксусной и азотной кислот и температуры прокаливания на характеристики адсорбента не ясны. Можно предположить образование поверхностных нитратов и ацетатов цинка, которые, разлагаясь по мере прокаливания при указанных температурах, обуславливают полученный эффект. В любом случае положительное влияние вышеуказанных факторов на емкость по хлору и прочность является неожиданным.

Промышленная применимость предлагаемого способа приготовления подтверждается следующими примерами.

Пример 1.

Готовят адсорбент, содержащий 55% оксида цинка, оксид алюминия - остальное.

С этой целью берут 55 г порошка оксида цинка чистотой 99,8% и 180 г лепешки гидроксида алюминия, содержащей 25% оксида алюминия (потери при прокаливании при 550oС (ППП) - 75%). Смесь перемешивают, добавляют в нее 50 см3 воды, а затем 1,65 г уксусной кислоты (100%) и 1,5 г 55% азотной кислоты, в расчете на 100% азотную кислоту - 0,82 г. Указанные величины составляют соответственно 3 мас. % и 1,5 мас.% от массы оксида цинка (в расчете на концентрацию кислот 100%).

После перемешивания полученную массу формуют с помощью экструдера и далее сушат при 50oС, 110oС и 130oС по 3 часа при каждой температуре и прокаливают в токе воздуха при 500oС 3 часа.

Полученные таким образом экструдаты имеют диаметр 2,5 мм. Коэффициент прочности экструдатов на раскол, определенный по ОСТ 301-03-01.8-97, составляет 1,6 кг/мм.

Пример 2.

Готовят адсорбент, по составу и способу приготовления аналогичный приведенному в примере 1, с тем отличием, что в смесь добавляют 4,4 г 100% уксусной кислоты и 0,5 г 55% азотной кислоты (0,28 г - в расчете на 100% азотную кислоту).

Указанные величины составляют соответственно 8,0% и 0,5% 100% кислот от массы оксида цинка. Коэффициент прочности экструдатов на раскол 1,2 кг/мм.

Пример 3.

Готовят адсорбент, содержащий 50% оксида цинка, оксид алюминия - остальное. С этой целью берут 50 г оксида цинка и 71,4 г порошка гидроксида алюминия, содержащего 50 г оксида алюминия (потери при прокаливании при 550oС (ППП) - 30%). Смесь перемешивают, добавляют 80 см3 воды, 0,25 г 100%-ной уксусной кислоты и 1,8 г 55%-ной азотной кислоты (1,0 г - в расчете на 100%-ную азотную кислоту).

Указанные величины составляют соответственно 0,5% и 2,0% 100% кислот от массы оксида цинка. Все остальные стадии приготовления аналогичны изложенным в примере 1. Коэффициент прочности экструдатов на раскол 1,3 кг/мм.

Пример 4.

Готовят адсорбент, содержащий 80% оксида цинка, оксид алюминия - остальное. С этой целью берут 80 г оксида цинка и 80 г лепешки гидроксида алюминия, содержащего 25 мас.% оксида алюминия. Смесь перемешивают, добавляют в нее 70 см3 воды, 24,0 г 100%-ной уксусной кислоты и 2,9 г 55%-ной азотной кислоты (1,6 г - в расчете на 100%-ную азотную кислоту). Указанные величины составляют соответственно 3% уксусной и 2% азотной кислот от массы оксида цинка.

Все остальные стадии приготовления аналогичны изложенным в примере 1. Коэффициент прочности экструдатов на раскол 1,1 кг/мм.

Пример 5.

Состав и способ приготовления адсорбента аналогичны изложенным в примере 1, с тем отличием, что в качестве соединения цинка используют основной карбонат цинка в количестве 76 г. Коэффициент прочности экструдатов на раскол 1,2 кг/мм.

Пример 6.

Состав и способ приготовления адсорбента аналогичны изложенным в примере 1, с тем отличием, что температура прокаливания адсорбента составляет 400oС. Коэффициент прочности экструдатов на раскол 1,1 кг/мм.

В примере показано, что при минимально допустимой температуре прокаливания снижается существенно прочность, хотя хлороемкость остается на высоком уровне.

Пример 7.

Состав и способ приготовления адсорбента аналогичны изложенным в примере 1, с тем отличием, что температура прокаливания адсорбента составляет 650oС. Коэффициент прочности экструдатов на раскол 1,3 кг/мм.

Пример иллюстрирует верхний предел температуры прокаливания адсорбента, при которой он еще может использоваться по назначению.

Пример 8.

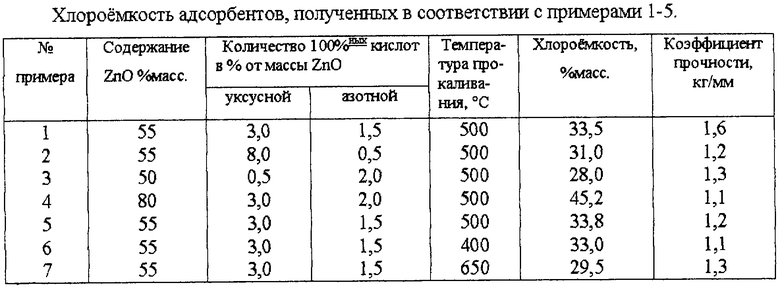

Определяют хлороемкость полученных адсорбентов до проскока хлороводорода. С этой целью в адсорбер загружают 10 см3 измельченного адсорбента, фракция 0,25-1,00 мм. Через адсорбер при температуре 25oС и атмосферном давлении пропускают осушенный воздух, содержащий 4 г/м3 хлороводорода. Фиксируют время проскока и определяют хлороемкость адсорбента в процентах поглощенного хлора в расчете на вес исходного адсорбента. Результаты определения хлороемкости адсорбентов, приготовленных согласно примерам 1-5, приведены в таблице.

Из сравнения данных, приведенных в примерах 1 и 2, следует, что при граничных количествах кислот снижается как хлороемкость, так и механическая прочность адсорбента, содержащего 55% цинка.

В том случае, когда содержание цинка достигает нижней границы предпочтительного значения - 50 мас.%, хлороемкость становится еще ниже (пример 1).

Максимальная хлороемкость достигается на верхней границе предпочтительного интервала содержания оксида цинка, но при этом снижается механическая прочность адсорбента (пример 4).

В примере 5 показано, что при использовании основного карбоната цинка вместо его оксида также получаются достаточно высокие результаты.

Пример 9.

Адсорбент, приготовленный по примеру 1, испытывают с целью определения его емкости при очистке газа от бромоводорода. Условия испытаний аналогичны описанным в примере 6, но в качестве газа используют гелий, в котором содержится бромоводород в концентрации 4 г/м3. Емкость адсорбента по брому составляет 34,7%.

Пример иллюстрирует пригодность использования заявляемого адсорбента для поглощения других галогенсодержащих соединений, помимо хлороводорода.

| название | год | авторы | номер документа |

|---|---|---|---|

| АДСОРБЕНТ ДЛЯ ОЧИСТКИ ГАЗОВ И ЖИДКОСТЕЙ ОТ ГАЛОГЕНСОДЕРЖАЩИХ СОЕДИНЕНИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2001 |

|

RU2205064C1 |

| АДСОРБЕНТ ДЛЯ ОЧИСТКИ ГАЗОВ ОТ ХЛОРА И ХЛОРИСТОГО ВОДОРОДА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2012 |

|

RU2527091C2 |

| ПОГЛОТИТЕЛЬ ХЛОРИСТОГО ВОДОРОДА | 2012 |

|

RU2519366C2 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2002 |

|

RU2224593C1 |

| Способ приготовления адсорбента для очистки газа и жидкости | 2019 |

|

RU2709689C1 |

| СПОСОБ ПОЛУЧЕНИЯ НОСИТЕЛЯ КАТАЛИЗАТОРОВ ДЛЯ НЕФТЕПЕРЕРАБАТЫВАЮЩИХ И НЕФТЕХИМИЧЕСКИХ ПРОЦЕССОВ | 1998 |

|

RU2145520C1 |

| АДСОРБЕНТ ДЛЯ ОЧИСТКИ ГАЗОВ ОТ СЕРОВОДОРОДА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2013 |

|

RU2545307C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ МЯГКОГО ГИДРОКРЕКИНГА НЕФТЯНОГО СЫРЬЯ | 1997 |

|

RU2124400C1 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ НЕФТЯНОГО СЫРЬЯ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1997 |

|

RU2137541C1 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 1998 |

|

RU2145518C1 |

Изобретение относится к области очистки от галогеносодержащих соединений. Предложен способ приготовления адсорбента, содержащего оксиды цинка и алюминия, путем смешения цинксодержащего и алюминийсодержащих соединений, формовки, сушки при 50-150oС и прокаливания при 400-650oС. Смешение проводят в присутствии уксусной и азотной кислот в количестве 0,5-8,0 мас.% и 0,5-2,0 мас. % соответственно от массы оксида цинка. Полученный адсорбент обладает повышенной хлороемкостью и механической прочностью. 1 з.п. ф-лы, 1 табл.

| SU 1487974 А, 23.06.1989 | |||

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ МАКРОЧАСТИЦ | 1996 |

|

RU2152821C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМООКСИДНОГО КАТАЛИЗАТОРА ВЫДЕЛЕНИЯ КИСЛЫХ ГАЗОВ ПО ПРОЦЕССУ КЛАУСА | 1992 |

|

RU2048908C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АДСОРБЕНТА СЕРЫ | 1994 |

|

RU2079357C1 |

| СОРБЕНТ НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2087186C1 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ НА ОСНОВЕ ОКСИДА СО СТРУКТУРОЙ ПЕРОВСКИТА И СПОСОБЫ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 1993 |

|

RU2065325C1 |

Авторы

Даты

2003-08-27—Публикация

2002-04-17—Подача