Изобретение относится к способу получения моносилана высокой чистоты и низкой стоимости, пригодного для формирования тонких полупроводниковых и диэлектрических слоев, а также поли- и монокристаллического кремния высокой чистоты различного назначения (электроника, солнечная энергетика).

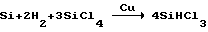

Известен способ получения моносилана каталитическим диспропорционированием трихлорсилана (патент ФРГ 331165, опубл.13.10.83). Первой стадией процесса является каталитическое гидрирование порошкообразного кремния и тетрахлорида кремния по реакции:

Процесс протекает при температуре 400-500oС и давлении 0,7-41,4 бар.

Второй стадией является каталитическое диспропорционирование трихлорсилана, выполняемое в несколько этапов по следующей результирующей реакции:

4SiHCl3-->SiH4+3SiCl4

В качестве катализатора используют ионообменные смолы с третичными аминами, а диспропорционирование проводят при температуре до 150oС. Далее моносилан подвергают очистке от примесей, включающей низкотемпературную ректификацию Образующийся в качестве попутного продукта тетрахлорид кремния подвергают повторному гидрированию, что обеспечивает высокую эффективность использования исходного кремния.

Однако этот способ не лишен существенных недостатков, заключающихся в следующем:

- необходимость создания и эксплуатации уникального оборудования, функционирующего при высоких температурах и давлениях на стадии гидрирования кремния и тетрахлорида кремния;

- наличие агрессивных соединений хлора, способствующих переносу примесей со стенок оборудования и трубопроводов в моносилан;

- сложность очистки моносилана до высокой степени чистоты и большие энергозатраты;

- неудовлетворительная экологическая характеристика способа, связанная с наличием соединений хлора.

Известен способ получения моносилана высокой чистоты, защищенный патентом РФ 2129984, МКИ С 01 В 33/04, 1999 г. и принятый нами за прототип настоящего изобретения.

Согласно прототипу получение моносилана высокой чистоты проводят путем взаимодействия кремния с органическим спиртом в присутствии катализатора (хлориды меди, хлорэтил, хлорметил и др.) при повышенной температуре с последующим выделением из продуктов реакции непрореагировавшего спирта, который возвращают на реакцию с кремнием для получения алкоксисиланов. Полученную концентрированную смесь алкоксисиланов (в основном триалкоксисиланов) подвергают очистке путем взаимодействия с газообразным аммиаком; при этом хлорэфиры (например, монохлорэтоксисилан) превращают в соответствующие твердые аминоэфиры, легко отделяемые от смеси алкокосисиланов фильтрацией. Очищенную смесь алкокосисиланов направляют на каталитическое диспропорционирование, в процессе которого водородсодержащие алкокосисиланы превращают в моносилан и тетраалкоксисилан. В качестве катализаторов процесса используют растворы алкоголятов или триалкоксисиланолятов щелочных металлов в тетраалкоксисилане. Диспропорционирование проводят при температуре минус 20 - плюс 40oС и времени контакта от 1 до 50 часов в непрерывном режиме. Выделяющийся моносилан подвергают тонкой очистке: на первой стадии - тетраалкоксисиланом, охлажденным до температуры выше его точки замерзания, в режиме противотока при времени контакта 5-60 минут и перепаде температур между моносиланом и тетраалкоксисиланом в любой точке не более 5oС. На второй стадии - адсорбцией на активированном угле. Жидкие продукты диспропорционирования, включающие тетраалкоксисилан, активную каталитическую часть и примесь соединений с кремневодородной связью, обрабатывают органическим спиртом для разрушения кремневодородной связи, после чего от них отделяют тетраалкоксисилан, а оставшуюся активную каталитическую часть возвращают на диспропорционирование. Осушку органического спирта, образующегося при полном гидролизе тетраалкоксисилана, осуществляют выделенным из жидких продуктов диспропорционирования тетраалкоксисиланом, который сначала направляют на осушку спирта, а затем на полный гидролиз.

В известном способе в качестве одного из исходных реагентов, а именно органического спирта, предложено использовать метанол, этанол или пропанол. Однако при отработке технологии процесса и проведении технико-экономических исследований выяснилось, что такой способ наиболее приемлем в случае использования этанола.

Одним из перспективных процессов является получение моносилана взаимодействием кремния с дешевым метанолом с последующим каталитическим диспропорционированием триметоксисилана.

Однако при использовании метанола в способе-прототипе возникает целый ряд недостатков и трудностей, присущих этому процессу. В частности, для очистки моносилана от алкоксисиланов в качестве абсорбента предложен тетраалкоксисилан, предпочтительно тетраэтоксисилан. При этом применение тетраметоксисилана практически невозможно, так как его температура замерзания (по разным источникам) находится в интервале от 0 до минус 4oС. Вводить для этой цели тетраэтоксисилан с температурой замерзания минус 85oС как дополнительный компонент нецелесообразно и нежелательно. Кроме того, использование тетраэтоксисилана для абсорбции при температурах ниже 0oС также невозможно из-за образования дисперсной твердой фазы тетраметоксисилана. Применение метанола вместо этанола в способе-прототипе осложняет выделение тетраметоксисилана из-за значительного различия степени растворимости в них моносилана, а также их стабильности.

Описанный в способе-прототипе процесс гидролиза побочного продукта производства тетраалкоксисилана для получения кремнезоля и рециркуляции органического спирта с возвратом на стадию получения триалкоксисилана достаточно сложен, особенно в части абсолютирования спирта. Его можно рекомендовать только при использовании безводного этанола. В случае использования безводного метанола, который гораздо дешевле этанола, применение гидролиза тетраметоксисилана с рециркуляцией метанола не является оптимальным, так как затраты на аппаратурно-технологическое оформление процесса превышают экономию от использования дешевого метанола.

Задачей данного изобретения является снижение расходных норм сырья, упрощение способа и, как следствие, повышение технико-экономических показателей процесса.

Указанная задача решена предложенным способом получения моносилана высокой чистоты, согласно которому проводят взаимодействие металлического кремния с метанолом в присутствии катализатора при повышенной температуре, выделение из продуктов реакции водородсодержащих метоксисиланов в смеси с тетраметоксисиланом, каталитическое диспропорционирование водородсодержащих метоксисиланов с образованием моносилана с последующей его очисткой и жидких продуктов диспропорционирования, включающих тетраметоксисилан, активную каталитическую часть и примесь соединений с кремневодородной связью, выделение тетраметоксисилана и возвращение активной каталитической части на диспропорционирование, в котором согласно изобретению жидкие продукты диспропорционирования подвергают взаимодействию с метанолом в пленочном режиме при температуре 30-80oС и времени контакта не менее 10 секунд с удалением водорода. Выделение тетраметоксисилана проводят путем ректификации в непрерывном режиме при сохранении в кубе колонны постоянного уровня концентрируемой активной каталитической части. Очистку моносилана от примесей метоксисиланов и других высококипящих органических соединений осуществляют путем охлаждения моносилана до температуры ниже минус 4oС с последующей фильтрацией моносилана от твердых метоксисиланов известными методами.

Способ осуществляют следующим образом. Сначала для получения моносилана высокой чистоты получают триметоксисилан прямым взаимодействием метанола с порошкообразным кремнием в среде высококипящего растворителя, например термолана, в присутствии медьсодержащего катализатора при температуре 180-250oС и атмосферном давлении. Конверсия кремния в метоксисиланы составляет 90-95%, метанола - свыше 90%. Выход триметоксисилана - не менее 70%.

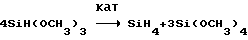

Возможно также получение триметоксисилана при взаимодействии паров метанола с кремнием в псевдоожиженном слое. Сконденсированные продукты взаимодействия технического кремния и метанола подвергают разделению. На первом этапе выделяют азеотроп СН3OН - SiН(ОСН3)3, который возвращают на стадию прямого синтеза. Возможно также применение экстрактивной дистилляции для выделения триметоксисилана. В качестве экстрагирующего агента может быть использован тетраметоксисилан. При этом метанол удаляют из верхней части колонны и после конденсации направляют повторно на стадию синтеза. Триметоксисилан и тетраметоксисилан из куба колонны направляют на очистку взаимодействием с газообразным аммиаком или мочевиной. После фильтрации очищенная смесь три- и тетраметоксисилана поступает на стадию каталитического диспропорционирования триметоксисилана, а осадок с фильтра - на биохимическую очистку сточных вод в качестве азотсодержащей добавки. Каталитическое диспропорционирование триметоксисилана протекает по реакции:

В качестве катализатора используют растворы метанолятов щелочных металлов в тетраметоксисилане. Подачу метоксисиланов и катализатора осуществляют в непрерывном режиме при соотношении 20:1-10:1 соответственно; время пребывания компонентов в реакторе составляет 10-25 часов. Выделяющийся моносилан содержит примеси паров метоксисиланов и других высококипящих соединений, в основном паров тетраметоксисилана. На первом этапе очистку моносилана от указанных примесей осуществляют в конденсационной насадочной колонне. В качестве насадки может быть использована металлическая высокоэффективная насадка. При этом в каждой точке рабочего объема насадочной части колонны перепад температур между моносиланом и насадкой не должен превышать 2-3oС для предотвращения образования дисперсной жидкой фазы примесей.

На втором этапе проводят охлаждение моносилана до температуры ниже минус 4oС. Тетраметоксисилан, имеющий температуру плавления около 0oС, образует высокодисперсную конденсированную твердую фазу с высокой удельной поверхностью, на которой происходит адсорбция примесей других метоксисиланов и элементоорганических соединений. После фильтрации моносилана от твердой взвеси примесей содержание их в моносилане снижается до 0,001 об.% и ниже. Осадок с фильтров периодически удаляют, превращают в жидкую фазу и смешивают с отходящими из реактора диспропорционирования жидкими продуктами.

Дальнейшую очистку моносилана от примесей осуществляют адсорбцией на активированном угле при комнатой температуре и атмосферном давлении. Подобная очистка позволяет снизить концентрацию элементоорганических примесей до 1÷5•10-5 об. % даже в одноступенчатом адсорбере, заполненном активированным углем.

Полученный моносилан высокой чистоты может быть использован в газообразном виде при 100%-ной концентрации или в виде газовых смесей для формирования любых тонкослойных структур полупроводниковых изделий, включая применение его для изготовления наиболее ответственных структур интегральных схем.

При формировании стержней на цилиндрических подложках, нагреваемых электрическим током, пиролизом моносилана высокой чистоты получают наиболее чистый поликристаллический кремний, который после переработки в монокристаллический кремний путем бестигельной зонной плавки можно использовать для изготовления инфракрасных приемников и детекторов ядерных излучений.

При проведении пиролиза моносилана в более производительных и менее энергоемких реакторах, например аппаратах с псевдоожиженным слоем зародышевых частиц кремния, получают поликристаллический кремний солнечного класса, который благодаря его низкой стоимости целесообразно использовать для создания солнечных батарей. Образовавшиеся после диспропорционирования метоксисиланов и выделения моносилана жидкие продукты реакции содержат тетраметоксисилан, активную каталитическую часть - раствор метанолятов, а также примесь непрореагировавшего триметоксисилана и растворимого моносилана.

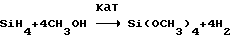

Разрушение кремневодородной связи в триметоксисилане и моносилане происходит под действием метанола по реакциям:

SiH(OCH3)3+CH3OH-->Si(OCH3)4+H2

Катализатором процессов является раствор метанолята натрия или калия в тетраметоксисилане. Выделение тетраметоксисилана из жидких продуктов диспропорционирования происходит в два этапа.

На первом этапе жидкие продукты диспропорционирования подвергают взаимодействию с метанолом в непрерывно действующем аппарате с пленочным режимом при температуре 30-80oС и времени контакта не менее 10 секунд с удалением выделяющегося водорода.

На втором этапе выделение тетраметоксисилана и избытка метанола проводят в ректификационной колонне в непрерывном режиме. Из пленочного реактора жидкие продукты поступают в верхнюю часть ректификационной колонны, в которой происходит выделение тетраметоксисилана и метанола, которые после конденсации направляют частично в сборник, а частично возвращают в колонну. В кубе ректификационной колонны концентрируется раствор метанолята в тетраметоксисилане. Постоянный уровень жидкости в кубе колонны поддерживают за счет расхода активной каталитической части на повторное диспропорционирование триметоксисилана и поступления жидких продуктов диспропорционирования на переработку.

Выделенный тетраметоксисилан может быть направлен на переработку в кремнезоль с возвратом метанола на стадию синтеза триметоксисилана по схеме, предложенной в способе-прототипе. Наряду с этим, тетраметоксисилан может быть использован для получения особочистых и других товарных продуктов: аэросила, компактного диоксида кремния для кварцевых изделий, оптических световодов, стекол специального назначения.

Предложенный способ иллюстрируется следующими примерами.

Пример 1.

Порошок технического кремния с содержанием последнего 98,2 мас% и дисперсностью 100 меш, смешанный с однохлористой медью (5% от массы технического кремния) и термообработанный в нейтральной атмосфере, диспергируют в термолане и осуществляют взаимодействие с техническим метанолом (содержание влаги менее 0,05 мас.%) при температуре 220oС. Пары образовавшихся метоксисиланов и непрореагировавшего спирта конденсируют и затем выделяют азеотроп метанола и триметоксисилана, который возвращают на стадию прямого синтеза метоксисиланов. Смесь метоксисиланов направляют на очистку взаимодействием с газообразным аммиаком с последующим фильтрационным отделением твердых продуктов. Очищенные метоксисиланы подвергают каталитическому диспропорционированию в непрерывном режиме в присутствии однопроцентного раствора метанолята натрия в тетраметоксисилане. Объемное соотношение подаваемых в реактор катализатора и метоксисиланов - 1:12. Температура процесса составляет 30oС, а время пребывания реакционной массы на диспропорционировании - 15 часов. В этих условиях конверсия триметоксисилана составляет 98,5%.

Выделившийся моносилан очищают от примесей элементоорганических соединений в насадочном конденсаторе при температуре 25oС на входе в аппарат и 5oС - на выходе. Затем моносилан подают в теплообменник, охлаждают до температуры минус 70oС. В результате основная масса паров метоксисиланов образует конденсированную твердую дисперсную фазу, которую отделяют на пористом фильтре. Концентрация элементоорганических примесей в моносилане при этом снижается до 6•10-4 об.%. После заключительной очистки на активированном угле содержание элементоорганических примесей составляет менее 1•10-5 об.% (в расчете на метан). Содержание электроноактивных примесей в моносилане оценивалось по удельному сопротивлению полученных из него стержней поли- и монокристаллического кремния при бестигельной зонной плавке после одного и семи проходов зоны; оно составляет соответственно 850 и 35000 Ом•cм.

Жидкие продукты диспропорционирования, включающие тетраметоксисилан, активную каталитическую часть и примесь продуктов с кремневодородной связью, поступают на первом этапе на разрушение кремневодородной связи добавлением к жидким продуктам 0,7 мас.% метанола и обработкой их в пленочном реакторе в течение 25 с при температуре 40oС, а на втором этапе непрерывной ректификацией отгоняют тетраметоксисилан с метанолом, оставляя активную каталитическую часть в кубе колонны, откуда она непрерывно возвращается повторно на диспропорционирование. Выделенный тетраметоксисилан с примесью метанола направляют на переработку, как описано в способе-прототипе, с получением товарного кремнезоля и возвратом метанола на стадию синтеза триметоксисилана.

Пример 2.

Процесс проводят аналогично примеру 1 с тем отличием, что моносилан очищают от примесей метоксисиланов и других высококипящих соединений в теплообменнике путем охлаждения продуктов до температуры минус 40oС; при этом разрушение кремневодородной связи в жидких продуктах диспропорционирования происходит в пленочном реакторе при температуре 80oС и времени контакта 10 секунд. Удельное сопротивление монокристаллического кремния, полученного из стержней поликристаллического кремния после одного и семи проходов зоны при бестигельной зонной плавке, составляет 770 и 29000 Ом•cм соответственно.

Как видно из примеров и описания изобретения, предложенный способ по сравнению с прототипом благодаря использованию технического метанола имеет следующие технико-экономические преимущества.

1. Стоимость метанола в десятки раз ниже безводного этанола; метанол имеет минимальное содержание влаги и наибольшую химическую и термическую стабильность по сравнению с другими органическими спиртами.

2. Материальные потоки при применении метанола в 1,4 раза меньше, чем в случае использования этанола, что обеспечивает снижение материалоемкости производства.

3. Экономия энергии при более глубокой очистке моносилана от примесей путем охлаждения последнего ниже минус 4oС с последующей фильтрацией от твердых взвесей.

4. Выделение тетраметоксисилана из жидких продуктов диспропорционирования в непрерывном режиме обеспечивает высокое качество катализатора, возвращаемого на диспропорционирование, и снижение себестоимости продуктов.

5. Упрощение стадии переработки тетраметоксисилана и возможность расширения ассортимента получаемых из него товарных продуктов обеспечивают снижение себестоимости моносилана и поликристаллического кремния до уровня, позволяющего использовать его при создании солнечных модулей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОНОСИЛАНА И ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ ВЫСОКОЙ ЧИСТОТЫ | 2006 |

|

RU2329196C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОСИЛАНА ВЫСОКОЙ ЧИСТОТЫ | 1998 |

|

RU2129984C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОСИЛАНА ВЫСОКОЙ ЧИСТОТЫ | 2004 |

|

RU2279403C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 2005 |

|

RU2277537C1 |

| СПОСОБ РЕГЕНЕРАЦИИ РАСТВОРИТЕЛЯ В ПРОЦЕССЕ ПРЯМОГО СИНТЕЗА АЛКОКСИСИЛАНОВ | 2001 |

|

RU2185384C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛАНОВ ТИПА RSiH ДИСПРОПОРЦИОНИРОВАНИЕМ ГИДРИДАЛКОКСИСИЛАНОВ ТИПА RSiH(OR') (ГДЕ n=0; 1; R=Me; R'=Me, Et) И КАТАЛИЗАТОРЫ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2479350C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛСИЛАНА | 2000 |

|

RU2177946C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛСИЛАНА | 1999 |

|

RU2162854C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 2003 |

|

RU2235726C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 1999 |

|

RU2157375C1 |

Изобретение относится к способу получения моносилана высокой чистоты и низкой стоимости, пригодного для формирования тонких полупроводниковых и диэлектрических слоев, а также поли- и монокристаллического кремния высокой чистоты различного назначения. Моносилан высокой чистоты получают взаимодействием металлического кремния с метанолом в присутствии катализатора при повышенной температуре. Из продуктов реакции выделяют метоксисиланы в смеси с тетраметоксисиланом. Метоксисиланы каталитически диспропорционируют с образованием моносилана с последующей его очисткой и жидких продуктов диспропорционирования, которые подвергают взаимодействию с метанолом. Тетраметоксисилан выделяют ректификацией и возвращением активной каталитической части на диспропорционирование. Взаимодействие жидких продуктов диспропорционирования с метанолом ведут в пленочном режиме при температуре 30-80oС и времени контакта не менее 10 с. Ректификацию при выделении тетраметоксисилана проводят в непрерывном режиме при сохранении в кубе колонны ректификации постоянного уровня концентрируемой активной каталитической части. Очистку моносилана от примесей метоксисиланов и других высококипящих соединений осуществляют охлаждением моносилана до температуры ниже минус 4oС с последующей фильтрацией моносилана от твердых метоксисиланов. Техническим результатом изобретения является снижение расходных норм сырья, упрощение способа и, как следствие, повышение технико-экономических показателей процесса. 1 з.п. ф-лы.

| СПОСОБ ПОЛУЧЕНИЯ МОНОСИЛАНА ВЫСОКОЙ ЧИСТОТЫ | 1998 |

|

RU2129984C1 |

| Способ получения моносилана | 1970 |

|

SU327781A1 |

| GB 1365616 А, 13.08.1974 | |||

| DT 1767905 А, 14.12.1971 | |||

| US 4904460 А, 18.10.1989. | |||

Авторы

Даты

2003-10-20—Публикация

2002-07-19—Подача