Изобретение относится к способу регенерации катализатора циклизирующего гидролиза аминонитрила с целью получения лактамов.

Более конкретно, изобретение относится к регенерации твердых катализаторов, используемых в способах производства лактамов циклизирующим гидролизом аминонитрилов.

В свою очередь, такие лактамы, как ε-капролактам, являются исходными соединениями для производства многочисленных продуктов и более конкретно для производства полиамидов, таких как РА-6 и их сополимеров.

Одним из известных способов синтеза лактамов является циклизирующий гидролиз соответствующих аминонитрилов и более конкретно соответствующих незамещенных алифатических аминонитрилов в присутствии воды и катализатора.

Используемые в этих процессах катализаторы можно разделить на несколько типов: твердые монолитные катализаторы, такие как оксиды металлов, описанные в патентной заявке WO 98/0669, и катализаторы, обладающие пористостью, такие как диоксид кремния, который описан в патенте US 4628085, или активированные оксиды алюминия, описанные в патенте US 2357484, и пористые оксиды алюминия, описанные, например, в международной заявке на патент WO 96/22974.

В способах циклизирующего гидролиза аминонитрилов в лактамы и, в частности, ε-аминокапронитрила в ε-капролактам, описанного, например, в патенте US 5646277, проведение реакции в паровой фазе, в особенности в промышленном масштабе, является затруднительным из-за нестабильной активности катализатора.

Для устранения этих проблем упомянутый документ рекомендует проводить реакцию циклизирующего гидролиза в жидкой фазе в присутствии или в отсутствие растворителей.

В названных выше документах описывается использование гетерогенного катализа с твердыми катализаторами, такими как оксид алюминия, оксид кремния или оксиды металлов, для реакции парофазного циклизирующего гидролиза аминонитрилов. Проблема длительности цикла и нестабильности катализаторов в этих документах не затрагивалась, так как длительность реакции в описанных испытаниях составляла всего несколько часов.

Заявителем, проводившим длительные испытания, т.е. испытания в течение более чем 200 час, установлено, что названные выше твердые катализаторы и, в частности, катализаторы на основе оксида алюминия относительно быстро теряют каталитическую активность.

Возможным решением задачи улучшения экономичности процесса производства лактамов и в более общем случае улучшения экономичности процессов с использованием катализатора является регенерация отработавших катализаторов.

Однако имеется множество способов регенерации даже для одного и того же типа катализатора, которые различаются в зависимости от характера катализируемых реакций. Кроме того, в зависимости от характера катализируемой реакции регенерация катализатора может быть как возможной, так и невозможной.

Действительно, причин дезактивации катализаторов много и предвидеть их нельзя. Кроме того, нельзя также предвидеть и того, что обработка катализатора с целью улучшения некоторых из его свойств восстановит каталитическую активность катализатора по крайней мере до приемлемого уровня.

В случае реакции циклизирующего гидролиза аминонитрилов ни в одном из документов не сообщается о возможности регенерирования катализаторов в конце рабочего цикла.

Одной из целей настоящего изобретения является устранение названных недостатков путем регенерации катализатора циклизирующего гидролиза аминонитрила в лактам.

С этой целью согласно изобретению предлагается способ регенерации катализатора циклизирующего гидролиза аминонитрила в лактам, где катализатор является твердым, обычно представляет собой пористый или непористый простой или смешанный оксид.

Способ регенерации состоит в обработке отработавшего катализатора или катализатора в конце рабочего цикла в окислительной атмосфере при температуре от 300 до 600oС.

Общие характеристики реакции циклизирующего гидролиза аминонитрилов описаны ниже.

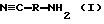

Под аминонитрильным соединением следует понимать соединения приведенной ниже общей формулы I:

в которой R обозначает замещенный или незамещенный алифатический, циклоалифатический или арилалифатический радикал, содержащий от 3 до 12 атомов углерода.

В качестве примера могут быть названы алифатические аминонитрилы, преимущественно алифатические ω-аминонитрилы, такие как ω-аминовалеронитрил, ω-аминокапронитрил, ω-аминооктанитрил, ω-аминононанитрил, ω-аминодеканитрил, ω-аминодеканонитрил, ω-аминододеканонитрил, метиламиновалеронитрил.

Предпочтительным и представляющим наибольший интерес соединением является аминокапронитрил, превращаемый далее в ε-капролактам. Последний является мономером полиамида-6, используемого для производства различных изделий, таких как литые детали, нити, волокна, филаменты, кабели или пленки.

Изобретение преимущественно относится к твердым катализаторам, используемым, в частности, в реакциях циклизирующего гидролиза в паровой фазе.

Из сказанного выше следует, что реакция циклизирующего гидролиза требует присутствия воды. Мольное отношение между используемыми в реакции водой и аминонитрилом составляет от 0,5 до 50, предпочтительно от 1 до 20. Верхний предел этого отношения не является критическим для изобретения, но более высокие отношения не представляют интереса с экономической точки зрения.

Реакция циклизирующего гидролиза может проводиться как в жидкой, так и в паровой фазе.

В одном из вариантов осуществления изобретения участвующие в реакции аминонитрил и воду вводят в жидком состоянии под давлением возможно в присутствии растворителя, как это описано в патентах US 5646277, WO 95/14665 и WO 96/00722.

Аминонитрил и вода могут быть введены в виде их смесей в состоянии паров.

В последнем случае реагирующие вещества поддерживают в парообразном состоянии в реакторе, загруженным определенным количеством катализатора.

Свободный объем реактора может быть занят инертным твердым веществом, таким, например, как кварц, способствующим испарению и диспергированию реагирующих веществ.

В качестве носителя может быть без проблем использован любой инертный газ, такой как азот, гелий или аргон.

Температура, при которой осуществляется способ изобретения, должна быть достаточно высокой для того, чтобы реагирующие вещества находились в виде паров. Такая температура обычно составляет от 200 до 450 и преимущественно от 250 до 400oС.

Время контакта между аминонитрилом и катализатором не является критическим. Оно может, в частности, меняться в зависимости от используемой аппаратуры и преимущественно составляет от 0,5 до 200 сек, предпочтительно от 1 до 100 сек.

Также не является критическим параметром и давление. Можно работать под давлением от 10-3 до 200 бар, но предпочтительно процесс проводят под давлением от 0,1 до 20 бар.

Не исключается использование инертного в условиях реакции растворителя, такого, например, как спирт, алкан, циклоалкан, ароматический углеводород или галогенированное производное одного из названных выше углеводородов, что создает в реакционном потоке жидкую фазу.

Названные выше условия проведения реакции циклизирующего гидролиза приведены исключительно в качестве примера.

Способ регенерации по изобретению пригоден также и для катализаторов, используемых в реакциях циклизирующего гидролиза, проводимых в различных условиях, в частности для катализаторов, используемых в случае проведения реакции в жидкой фазе в присутствии или в отсутствие растворителя, или для катализаторов, используемых в парофазных процессах.

Катализаторами, которые могут быть регенерированы с помощью способа изобретения, являются преимущественно минеральные оксиды, обладающие повышенной пористостью, предпочтительно оксиды, обладающие макропористостью, т.е. оксиды, у которых по крайней мере часть объема пор составляют поры с диаметром более  Соответствующий макропористости объем пор преимущественно превышает 5 мл/100 г. Эти характеристики объема пор и пористости касаются как свежих катализаторов, так и катализаторов, регенерированных с помощью способа изобретения. Одним из основных результатов процесса изобретения является регенерирование удельной поверхности и распределения объема пор, приводящее к существенному восстановлению характеристик свежего катализатора.

Соответствующий макропористости объем пор преимущественно превышает 5 мл/100 г. Эти характеристики объема пор и пористости касаются как свежих катализаторов, так и катализаторов, регенерированных с помощью способа изобретения. Одним из основных результатов процесса изобретения является регенерирование удельной поверхности и распределения объема пор, приводящее к существенному восстановлению характеристик свежего катализатора.

В качестве подходящих оксидов могут быть названы простые или смешанные оксиды следующих элементов: кремния, титана, циркония, ванадия, ниобия, тантала, вольфрама, молибдена, железа, редких металлов и алюминия.

Таким образом, способ изобретения применим, в частности, к катализаторам на основе оксидов алюминия, описанных в патентной заявке WO 96/22974, и к оксидам алюминия, которые содержат по меньшей мере еще один, простой или смешанный, оксид элементов, адсорбированный или нанесенный на оксид алюминия.

Способ регенерации по изобретению в наибольшей степени подходит для оксидов алюминия, используемых для каталитической реакции циклизирующего гидролиза аминонитрилов, которые обладают либо удельной поверхностью большей 10 м2/г и общим объемом пор, большим или равным 10 мл/100 г, причем объем пор, соответствующий порам с диаметром больше  , больше или равен 10 мл/100 г, либо удельной поверхностью, большей 50 м2/г, общим объемом пор, большим или равным 20 мл/100 г, и объемом пор, соответствующим порам с диаметром больше

, больше или равен 10 мл/100 г, либо удельной поверхностью, большей 50 м2/г, общим объемом пор, большим или равным 20 мл/100 г, и объемом пор, соответствующим порам с диаметром больше  , большим или равным 20 мл/100 г, либо удельной поверхностью, большей 50 м2/г, общим объемом пор, большим или равным 15 мл/100 г, и объемом пор, соответствующим порам с диаметром больше

, большим или равным 20 мл/100 г, либо удельной поверхностью, большей 50 м2/г, общим объемом пор, большим или равным 15 мл/100 г, и объемом пор, соответствующим порам с диаметром больше  , большим или равным 15 мл/100 г, преимущественно большим или равным 20 мл/100 г.

, большим или равным 15 мл/100 г, преимущественно большим или равным 20 мл/100 г.

Такие оксиды алюминия описаны в патентной заявке WO 96/22974.

Как отмечалось выше, такие оксиды алюминия могут также содержать оксиды элементов, нанесенные или адсорбированные на поверхности пор с целью повышения каталитической активности. Оксиды металлов могут быть, в частности, оксидами элементов из группы, в которую входят кремний, титан, цирконий, ванадий, ниобий, тантал, вольфрам, молибден, фосфор, бор, железо, щелочные металлы, щелочноземельные металлы и редкоземельные металлы.

Способ регенерации по изобретению может быть также применен для катализаторов на основе простых или смешанных оксидов металлов типа объемного катализатора наподобие катализаторов, описанных в патентной заявке WO 98/0669.

Способ регенерации катализаторов циклизирующего гидролиза аминонитрилов в предпочтительном варианте изобретения состоит в использовании в качестве окислительной атмосферы газовой смеси, содержащей не менее 0,2 об.% кислорода. Такой смесью преимущественно является либо смесь воздуха с инертным газом, либо смесь кислорода с инертным газом.

Под инертным газом следует понимать газы, не оказывающие окисляющего или восстанавливающего действия, такие как азот, благородные газы, углекислый газ, водяной пар.

Предпочтительно, чтобы содержание кислорода в обрабатывающем газе в начале процесса регенерирования катализатора было невелико. Эта концентрация может постепенно повышаться.

Так, объемная концентрация кислорода в обрабатывающем газе преимущественно составляет от 1 до 10% (включительно) и меняется в ходе процесса в указанных пределах.

Температура обработки катализаторов является важным критерием процесса, так как обработка при повышенной температуре приводит к получению регенерированного катализатора с низкой активностью. С учетом этого в предпочтительном варианте изобретения температура обработки находится в пределах от 370 до 500 и еще более предпочтительно от 370 до 450oС.

В соответствии с одним из вариантов осуществления изобретения эффективность окислительной обработки катализаторов повышают, проводя ее после предварительной обработки водяным паром при температуре от 200 до 500oС или предпочтительно от 300 до 400oС. Водяной пар может использоваться в смеси с газом-носителем, таким как инертный газ, например азот или воздух, разбавленный инертным газом.

Способ регенерации осуществляют, например, в реакторе с катализатором путем пропускания окислительного газа, такого как воздух, разбавленный инертным газом, например азотом. Таким реактором может быть реактор любого типа и предпочтительно состоять из труб, заполненных катализатором, используемым для реакции гидролиза. Процесс преимущественно проводят при атмосферном давлении.

Согласно предпочтительному варианту процесса концентрацию кислорода постепенно повышают, автоматически регулируя это повышение теплом, выделяющимся при экзотермическом окислении предназначенных для удаления соединений. Другой вариант осуществления процесса с обрабатывающим газом, содержащим более высокую концентрацию кислорода, состоит в отводе выделяющегося тепла путем охлаждения с целью избежать спекания пористого катализатора.

Изобретение относится также к способу производства лактамов циклизирующим гидролизом аминонитрилов в присутствии катализатора. Катализатор представляет собой либо смесь свежего катализатора с катализатором, регенерированным по способу изобретения, либо катализатор, регенерированный по способу изобретения.

Другие детали и преимущества изобретения будут более отчетливо выявлены в примерах, приведенных ниже исключительно с целью иллюстрации изобретения.

Пример 1

Оксид алюминия с удельной поверхностью 139 м2/г обладает общим объемом пор 117 мл/100 г, где объемы пор, соответствующие порам с диаметрами больше 70 и  , составляют соответственно 116 мл/100 г и 50 мл/100 г.

, составляют соответственно 116 мл/100 г и 50 мл/100 г.

Этот оксид алюминия используют в реакции циклизирующего гидролиза аминокапронитрила в соответствии с приведенными ниже рабочими условиями.

В цилиндрический реактор с диаметром 40 мм и высотой 1 м загружают 166,5 г катализатора и распределяют катализатор в реакторе следующим образом:

- в первую секцию реактора помещают 66,7 г катализатора, смешанного с 845 г стеклянных шариков,

- во вторую секцию реактора помещают 100 г чистого катализатора.

Воду и аминокапронитрил вводят с весовыми скоростями 129 и 200 г/ч соответственно.

Температуру реактора поддерживают равной 300oС.

Начальная степень превращения аминокапронитрила составляет 99,5%, а начальная селективность по капролактаму выше 99%.

Испытание останавливают после работы в течение 800 час.

В этот момент степень превращения аминокапронитрила составляет 96,5% при селективности по капролактаму выше 99%.

Выгруженный оксид алюминия имеет пониженные удельную поверхность (80 м2/г) и объем пор (88,5 мл/100 г).

Этот оксид алюминия подвергают регенерационной обработке в соответствии с изобретением. С этой целью через оксид алюминия пропускают газовый поток азота, содержащий 2% кислорода, с объемной скоростью 1,5 л/мин при времени контакта 20 сек. Температуру повышают со скоростью 100oС/ч до 300oС и затем со скоростью 10oС/ч до конечной температуры обработки. Содержание кислорода в азоте постепенно возрастает от 2 до 7%. Катализатор выдерживают в газовом потоке в течение 16 час при конечной температуре 460oС.

Регенерированный оксид алюминия обладает удельной поверхностью, равной 134 м2/г, и общим объемом пор 109 мл/100 г.

Пример 2

Полученный выше регенерированный оксид алюминия используют в реакции циклизирующего гидролиза аминокапронитрила в условиях, идентичных условиям примера 1.

Начальная степень превращения аминокапронитрила во втором цикле составляет 99,4% при селективности по капролактаму выше 99%.

После 500 час работы степень превращения аминокапронитрила составляет 96,3%, в то время как селективности по капролактаму продолжает оставаться выше 99%.

Полученные результаты, сравнимые с результатами, полученными в первом цикле со свежим катализатором, доказывают эффективность процесса регенерации по изобретению.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЦИКЛИЗИРУЮЩЕГО ГИДРОЛИЗА АМИНОНИТРИЛА В ЛАКТАМ | 1999 |

|

RU2199528C2 |

| СПОСОБ РЕГЕНЕРАЦИИ КАТАЛИЗАТОРА ГИДРИРОВАНИЯ, СПОСОБ ГИДРИРОВАНИЯ СОЕДИНЕНИЙ, СОДЕРЖАЩИХ НИТРИЛЬНЫЕ ГРУППЫ | 1998 |

|

RU2190469C2 |

| СПОСОБ ГИДРИРОВАНИЯ ДИНИТРИЛОВ | 1998 |

|

RU2181716C2 |

| СПОСОБ ВЫПАРИВАНИЯ АМИНОНИТРИЛА | 1999 |

|

RU2229474C2 |

| СПОСОБ ОЧИСТКИ АЛИФАТИЧЕСКИХ АМИНОНИТРИЛОВ | 1999 |

|

RU2222525C2 |

| СПОСОБ ПОЛУЧЕНИЯ АМИНОНИТРИЛА И ДИАМИНА | 1999 |

|

RU2210564C2 |

| СПОСОБ ОБРАБОТКИ ЛАКТАМОВ И СПОСОБ ОЧИСТКИ ОДНОГО ИЗ ЛАКТАМОВ | 1999 |

|

RU2216538C2 |

| СПОСОБ ДИСТИЛЛЯЦИИ АММИАКА | 1999 |

|

RU2186026C1 |

| СПОСОБ ВЫДЕЛЕНИЯ И ОЧИСТКИ АДИПИНОВОЙ КИСЛОТЫ | 1999 |

|

RU2214392C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАКТАМА | 1996 |

|

RU2151765C1 |

Изобретение относится к способу регенерации катализатора циклизирующего гидролиза аминонитрила с целью получения лактамов. Предложен способ генерации твердых катализаторов, используемых в способах производства лактамов циклизирующим гидролизом аминонитрилов. Процесс регенерации состоит в обработке отработавшего катализатора или катализатора в конце рабочего цикла при температуре от 300 до 600oС окислительной атмосферой. Предложен способ использования регенерированных катализаторов. Технический результат - регенерированный катализатор имеет активность, сравнимую с активностью свежего катализатора. 2 с. и 13 з.п.ф-лы.

10. Способ по п.9, отличающийся тем, что элемент или элементы выбирают из группы, в которую входят кремний, титан, цирконий, ванадий, ниобий, тантал, вольфрам, молибден, железо, редкоземельные металлы и алюминий. больше или равен 10 мл/100 г, либо поверхностью, большей 50 м2/г, общим объемом пор, большим или равным 20 мл/100 г, и объемом пор, соответствующим порам с диаметром больше

больше или равен 10 мл/100 г, либо поверхностью, большей 50 м2/г, общим объемом пор, большим или равным 20 мл/100 г, и объемом пор, соответствующим порам с диаметром больше  большим или равным 20 мл/100 г, либо удельной поверхностью, большей 50 м2/г, общим объемом пор, большим или равным 15 мл/100 г, и объемом пор, соответствующим порам с диаметром больше

большим или равным 20 мл/100 г, либо удельной поверхностью, большей 50 м2/г, общим объемом пор, большим или равным 15 мл/100 г, и объемом пор, соответствующим порам с диаметром больше  большим или равным 15 мл/100 г.

большим или равным 15 мл/100 г.

| ПРОИЗВОДНЫЕ ИНДОЛОКАРБАЗОЛИМИДА, СМЕСЬ ИХ ИЗОМЕРОВ И ИХ СОЛИ, ФАРМАЦЕВТИЧЕСКАЯ КОМПОЗИЦИЯ С АКТИВНОСТЬЮ, ИНГИБИРУЮЩЕЙ ПРОТЕИНКИНАЗУ C ИЛИ КИНАЗУ ЛЕГКОЙ МИОЗИНОВОЙ ЦЕПИ ИЛИ ПОДАВЛЯЮЩЕЙ ИММУННЫЕ РЕАКЦИИ | 1993 |

|

RU2126007C1 |

| КАМЕРА ПРЕДВАРИТЕЛЬНОГО ПОЛИВА РУБЕРОИДНОГО | 0 |

|

SU388070A1 |

| СПОСОБ ПОВЫШЕНИЯ ПРОЧНОСТИ СТАБИЛЬНОЙ АУСТЕНИТНОЙ СТАЛИ | 2016 |

|

RU2641429C1 |

| JP 47033087 А1, 16.11.1972 | |||

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

Авторы

Даты

2003-06-10—Публикация

1999-07-15—Подача