Изобретение относится к области металлургии железа, более конкретно к изменению механических свойств стабильной аустенитной стали путем последовательной пластической деформации с повышением температуры и отжигов. Начальная деформация осуществляется после охлаждения образцов в жидком азоте, последующая – в интервале температур T = 293 – 973 K (20 – 700 °С). Заключительные отжиги проводятся в интервале температур 873 – 1073 K (600 – 800 °С) длительностью от 200 с до 1 ч. Предложенный способ может быть использован при обработке давлением заготовок и деталей высоконагруженных конструкций из стали.

Известен способ термомеханической обработки сталей аустенитного класса (патент РФ № 2525006, МПК C21D6/00, опубл. 10.08.2014). В этом способе сталь подвергают обработке, состоящей из комбинации пластической деформации в интервале температур T = 673 – 973 K в два этапа и отпусков при T = 673 – 873 К. При этом общая достигаемая степень истиной деформации e > 2.5. Недостатком этого способа является использование относительно высоких степеней деформации при высоких температурах.

Известен способ криогенно-деформационной обработки стали, включающий закалку, пластическую деформацию при криогенных температурах в несколько стадий с суммарной степенью деформации 50-90%, низкотемпературный отпуск после каждой стадии при температуре 220 – 270 °C и высокотемпературный отпуск на заключительной стадии обработки заготовок (патент РФ № 2394922, МПК C21D8/00, опубл. 20.07.2010). Недостатком данного способа обработки является высокая (>30%) объемная доля мартенсита в структуре стали.

Известен способ обработки сталей, заключающийся в измельчении микроструктуры посредством пластической деформации, отличающийся тем, что обработку осуществляют в аустенитной области в температурном интервале 1000 – 400 °C за один или несколько этапов с поэтапным регламентированным снижением температуры до получения конечного размера зерен Dкр. Одним из вариантов применения этого способа обработки является деформация аустенитных и аустенито-ферритных нержавеющих сталей при температуре ниже МД. Затем проводят повторную деформацию в интервале 600 – 800 °C; а также новый цикл деформации при температуре ниже МД и нагрев до температуры обратного превращения 600 – 650 °C (патент РФ № 2181776, МПК C21D8/00, опубл. 27.04.2002). Недостатком этого способа обработки является использование значительного числа технологических операций и высокая общая суммарная степень деформации, задаваемая образцу, что накладывает ограничение на размеры обрабатываемых деталей.

Наиболее близким по технической сущности решением, выбранным в качестве прототипа, является способ термомеханической обработки метастабильной аустенитной стали (патент РФ № 2598744, C21D8/00, C21D6/04, C21D6/00, C21D7/13, опубл. 27.09.2016). В этом способе аустенитную сталь подвергают низкотемпературной деформации с охлаждением в жидком азоте, последующей тепловой деформации в интервале температур T = 673 – 973 K (400 – 700 °С) и отжигам в интервале температур 873 – 1073 K (600 – 800 °С) длительностью от 200 с до 1 ч. Существенным отличием указанного технического решения является использование метастабильной аустенитной стали, в составе которой отношение элементов Cr/Ni ≈ 18/10. Эта сталь в процессе низкотемпературной деформации испытывает интенсивное мартенситное (γ→α′)-превращение с формированием ≈ 50-80% α′-мартенсита. В процессе теплой деформации и отжигов (при T ≥ 600 °С) реализуется обратное (α′→γ)-превращение, что приводит к существенному повышению прочности стали. Однако содержание мартенсита в условиях предложенных режимов термомеханических обработок метастабильной аустенитной стали составляет 5-60%. Уменьшение содержания мартенсита (менее 5%) приводит к снижению прочности метастабильной аустенитной стали.

Задачей предлагаемого изобретения является разработка способа термомеханической обработки (ТМО) стабильной аустенитной стали, позволяющего повысить ее прочностные свойства при относительно невысоких степенях деформации с сохранением высокой (96-99.5%) объемной доли аустенита.

Технический результат изобретения заключается в том, что:

- предлагаемые режимы термомеханической обработки позволяют получить в стабильной аустенитной стали (с отношением Cr/Ni ≈ 17/14) структуру с высокой плотностью пакетов микродвойников деформации (по нескольким системам двойникования) и субмикро- и наноразмерными фрагментами, сформированными при распространении полос локализации деформации в микродвойниковых пакетах, а также развитой дислокационной субструктурой при значительно меньшем (до 4%), по сравнению с прототипом, содержании α′-мартенсита;

- достигаются высокие прочностные свойства за счет реализации механизмов структурного и субструктурного упрочнения;

- относительно небольшие (e < 1) степени деформации, ограниченное количество технологических операций и относительно невысокие температуры обработки способствуют большей однородности получаемой структуры и обеспечивают высокую экономическую эффективность данного способа.

Для решения поставленной задачи предложен способ термомеханической обработки стабильной аустенитной стали, включающий пластическую деформацию методом прокатки с охлаждением заготовки до температуры жидкого азота (T = 77 K). Перед низкотемпературной деформацией заготовку подвергают аустенизации при температуре 1373 K (1100 °С) 1 ч. Первый этап деформации осуществляют путем низкотемпературной прокатки за несколько проходов до достижения истинной деформации e = 0.1 – 0.4. Между проходами заготовка выдерживается при температуре жидкого азота (T = 77 K). Второй этап деформации проводят прокаткой в интервале температур T = 293 – 973 K (20 – 700 °С) с количеством проходов от одного до нескольких до достижения истинной деформации e ≤ 0.6. После деформации при повышенных температурах заготовка охлаждается в воду. Для стабилизации полученных структурных состояний и повышения пластичности осуществляются отжиги в интервале температур T = 873 – 1073 K (600 – 800 °С) с временем выдержки от 200 с до 1 ч с последующим охлаждением на воздухе.

Сущность изобретения поясняется чертежами.

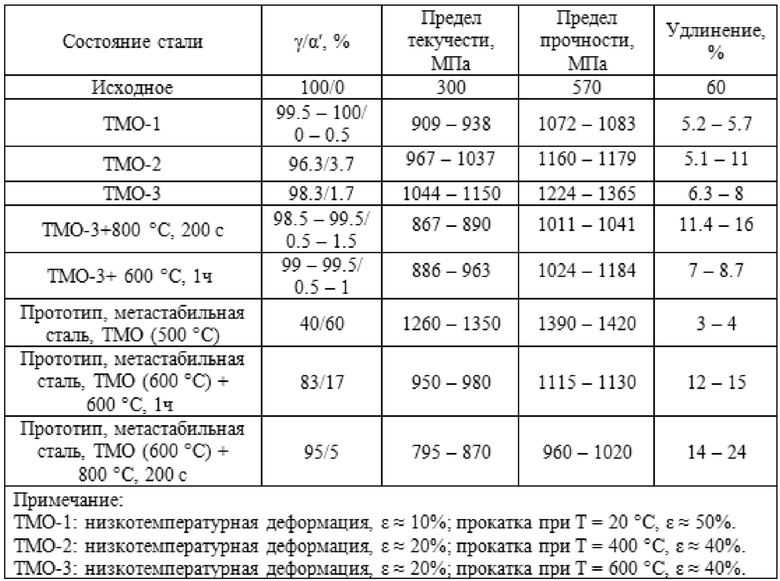

Фиг. 1. Микроструктура стали после ТМО-3. (а) – микродифракционная картина, ось зоны матрицы <110>, два семейства микродвойников с осями зон <110>, (б) – темнопольное изображение в матричном рефлексе g = [200], (в) – темнопольное изображение в рефлексе g = [ 11] двойников одной системы, (г) – темнопольное изображение в рефлексе g = [1 1] двойников другой системы, (д) – светлопольное изображение участка с высокой плотностью микродвойников, (д) – темнопольное изображение в двойниковом рефлексе той же области.

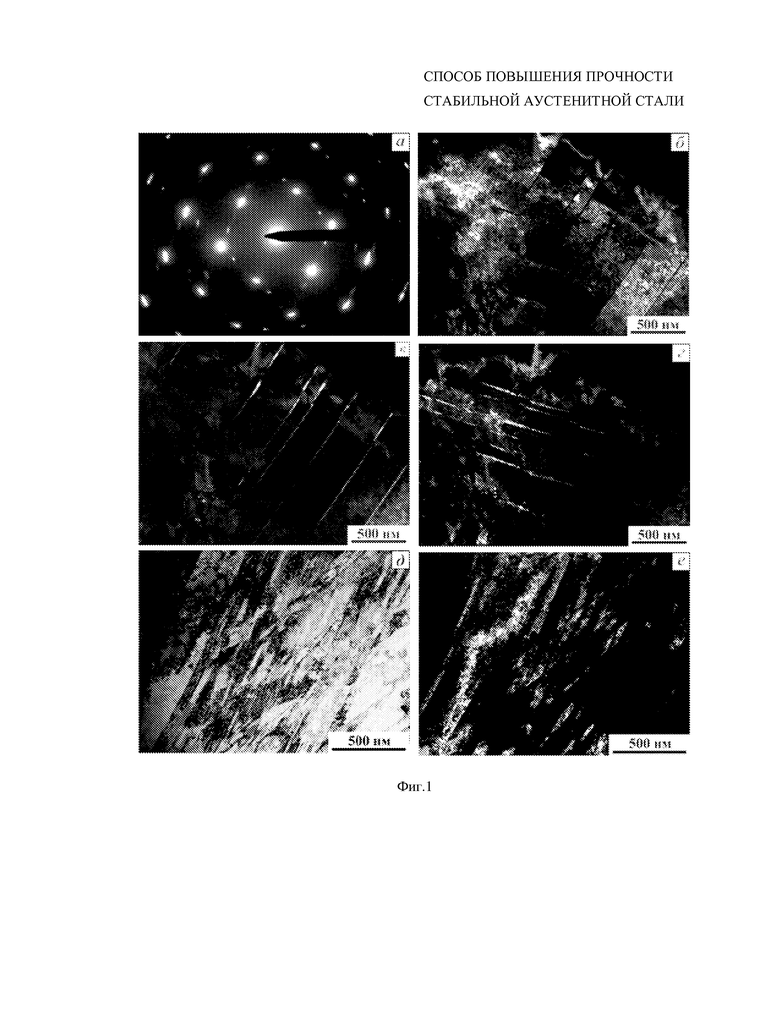

Фиг. 2. Микроструктура стали после ТМО-3: (а) – микродифракционная картина в области полосы локализации деформации, залегающей в микродвойниковой структуре, набор из трех осей зон <110> аустенита и отдельные рефлексы α′-мартенсита, (б) – светлопольное изображение (примерные границы полосы указаны штриховкой), (в), (г) – совмещенные темнопольные изображения в рефлексах (110α′ + 110γ), указаны стрелками на дифракционной картине.

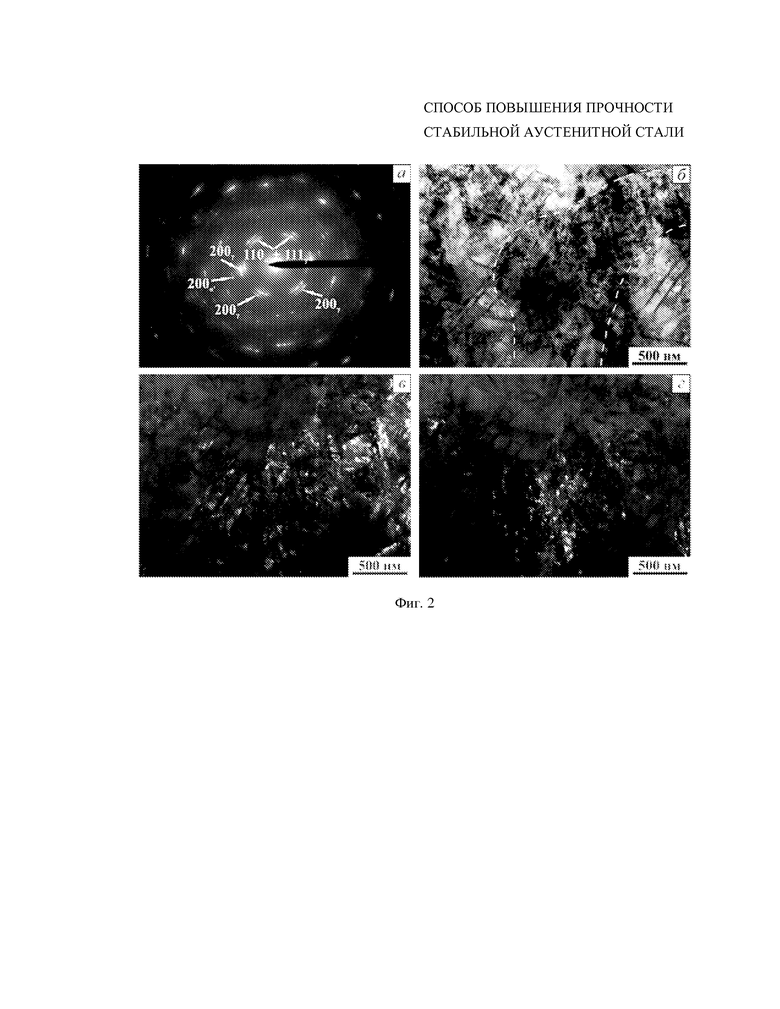

Фиг. 3. Микроструктура стали после ТМО-3 и отжига 800 °C, 200 с: (а), (б) – темнопольные изображения в рефлексе 200γ при углах наклона гониометра -13° – (а) и -10° – (б), проекция оси наклона перпендикулярна рефлексу, (в) – микродифракционная картина к (а), (г) – светлопольное изображение микродвойниковой структуры.

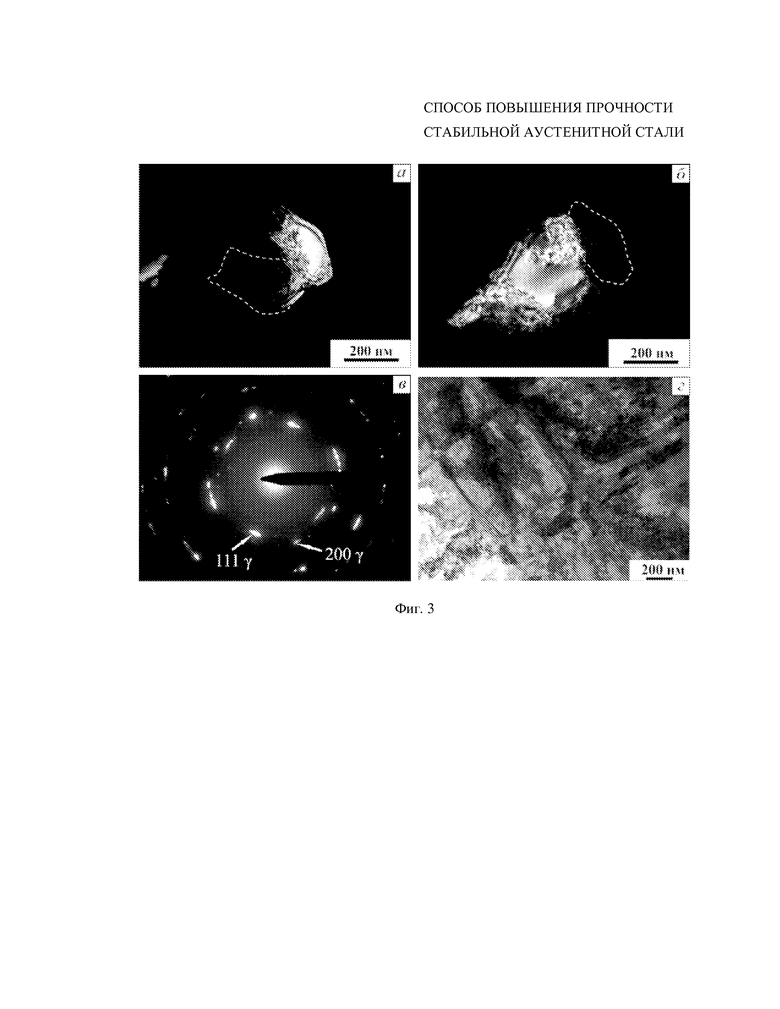

Достигаемый технический результат подтверждается данными, приведенными в таблице 1.

Механические испытания на растяжения проводились по ГОСТ 1497-84 при комнатной температуре. Структурные исследования проводили методом просвечивающей электронной микроскопии. Содержание фаз в стали исследовалось методом рентгеноструктурного фазового анализа и измерений удельной намагниченности.

Исследования особенностей микроструктуры и фазового состава стали показали, что низкотемпературная деформация приводит к интенсивному механическому двойникованию с формированием пакетов микродвойников. Деформация после охлаждения в жидком азоте со степенью ≥ 10% приводит к формированию α′-мартенсита, содержание которого составляет 0.5-10% при задаваемых степенях истинной деформации e = 0.1 – 0.4, при этом большей степени деформации соответствует большее содержание мартенсита. Продолжение деформации при комнатной температуре способствует более интенсивному двойникованию с увеличением плотности микродвойников, формированию нанодвойников внутри первичных двойников и развитой дислокационной субструктуры. Указанное структурное состояние обеспечивает повышение прочностных свойств при удовлетворительных значениях относительного удлинения (таблица 1).

Таблица 1. Содержание фаз, предел текучести, предел прочности и относительное удлинение при испытаниях на растяжение при T = 20 °C.

Пластическая деформации в интервале температур T = 400 – 700 °C (после низкотемпературной деформации) способствует уменьшению содержания мартенсита, которое составляет 0.5-3.7%. В процессе электронно-микроскопических исследований показано, что в условиях таких обработок микродвойниковая структура стали сохраняется (фиг. 1), обнаружены полосы локализации деформации, распространяющиеся в микродвойниковых пакетах (фиг. 2). В результате взаимодействия полос локализации деформации с пакетами микродвойников формируются субмикро- и наноразмерные фрагменты с мало- и высокоугловыми границами разориентации. Отличительной чертой полос локализации деформации является их двухфазная структура, представленная фрагментами аустенита и α′-мартенсита. На дифракционной картине (фиг. 2а) в области полос обнаруживаются мартенситные рефлексы, отвечающие наноразмерным фрагментам этой фазы. Аустенитные фрагменты представлены набором ориентаций из трех осей зон <110>, имеющих между собой высокоугловые разориентировки ≈ 60-70°<110> (фиг. 2а). Внутри полосы локализации, помимо высокоугловых, наблюдается множество малоугловых разориентаций фрагментов аустенита.

Дополнительные отжиги после термомеханических обработок позволяют увеличить пластичность, уменьшить объемное содержание мартенсита до минимальных (0.5%) значений при сохранении высокого уровня прочностных свойств (таблица 1). В процессе отжигов наблюдается частичная рекристаллизация фрагментов полос локализации деформации, размеры которых несколько увеличиваются, оставаясь в пределах субмикрокристаллического масштаба, при этом пакетная микродвойниковая структура сохраняется. На фиг. 3 представлены темнопольные изображения субмикрокристаллических фрагментов аустенита при различных углах наклона гониометра, которые выявляют малоугловую границу между фрагментами (фиг. 3 а, б), и светлопольное изображение микродвойниковой структуры.

Предложенные варианты ТМО позволяют в ≈3-3.8 раз повысить предел текучести стали по сравнению с исходным значением. Достигаемые при этом свойства сравнимы с прототипом – метастабильная аустенитная сталь 08Х18Н10Т после термомеханических обработок. Однако в прототипе близкий уровень прочности достигается при значительно большем 5-60% объемном содержании α′-мартенсита – высокопрочной фазы. Примерно в 5-15 раз меньшее содержание мартенсита позволяет увеличить степень задаваемой деформации как при низкотемпературной прокатке (до e ≤ 0.4), так и последующей деформации в интервале температур T = 20 – 700 °C (до e ≤ 0.6). Повышение прочности стабильной аустенитной стали достигается за счет формирования структуры с высокой плотностью пакетов микродвойников деформации и полос локализации деформации с фрагментированной субмикро- и наноразмерной структурой при минимальном содержании α′-мартенсита.

Примеры конкретного осуществления изобретения приведены ниже.

Пример 1

Лист толщиной 2.5 мм стали 02Х17Н14М3 промышленного производства подвергался аустенизации 1100 °C 1 ч. Образцы размерами 35×15×2.5 мм охлаждались в жидком азоте до прекращения «кипения», после чего помещались на прокатный стан. Деформация ε ≈ 10% достигалась за 4 прохода, между проходами образцы охлаждались в жидком азоте. После низкотемпературной деформации образцы отогревались до комнатной температуры. Последующая деформация проводилась при комнатной температуре за 5 проходов до достижения степени деформации ε ≈ 50%. Содержание фаз и достигнутые прочностные свойства представлены в таблице 1 – ТМО-1.

Пример 2

Лист толщиной 11 мм стали 02Х17Н14М3 промышленного производства подвергался аустенизации 1100 °C 1 ч. Образцы размерами 30×20×11 мм охлаждались в жидком азоте до прекращения «кипения», после чего помещались на прокатный стан. Деформация ε ≈ 20% достигалась за 3 прохода, между проходами образцы охлаждались в жидком азоте. После низкотемпературной деформации образцы отогревались до комнатной температуры и помещались в печь при температуре T = 600 °C. По достижении указанной температуры образцы прокатывались за два прохода до достижения степени деформации ε ≈ 40%. По выходу из стана образцы охлаждались в воде. Структурное состояние стали представлено на фиг. 1 и 2, при этом содержание аустенита 98.5-99.5%. Достигнутые прочностные свойства представлены в таблице 1 – ТМО-3.

Пример 3

Так же, как в примере 2, только после деформации проводился отжиг в среде инертного газа при температуре T = 800 °C в течение 200 с с последующим охлаждением на воздухе. Структурное состояние стали представлено на фиг. 3 и характеризуется пакетами микродвойников и фрагментами субмикрокристаллического масштаба, при этом содержание аустенита 99-99.5%. Достигнутые прочностные свойства представлены в таблице 1 – ТМО-3+800 °C, 200 с.

К преимуществам изобретения следует отнести высокие прочностные характеристики, достигнутые без применения методов интенсивной пластической деформации при ограниченном числе (до трех) технологических операций и значительно меньшем (в 5-15 раз) содержании α′-мартенсита по сравнению с прототипом при сравнимых прочностных и пластических свойствах. Эти результаты свидетельствуют о высокой эффективности предложенного способа повышения прочности стабильной аустенитной стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАСТАБИЛЬНОЙ АУСТЕНИТНОЙ СТАЛИ | 2015 |

|

RU2598744C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ СТАЛЕЙ АУСТЕНИТНОГО КЛАССА | 2013 |

|

RU2525006C1 |

| СПОСОБ ОБРАБОТКИ ВЫСОКОПРОЧНОЙ АУСТЕНИТНОЙ СТАЛИ | 2011 |

|

RU2451754C1 |

| СПОСОБ КРИОГЕННО-ДЕФОРМАЦИОННОЙ ОБРАБОТКИ СТАЛИ | 2008 |

|

RU2365633C1 |

| Способ получения катаных полуфабрикатов из аустенитной коррозионностойкой стали | 2020 |

|

RU2735777C1 |

| СПОСОБ КОМБИНИРОВАННОЙ КРИОГЕННО-ДЕФОРМАЦИОННОЙ ОБРАБОТКИ СТАЛИ | 2010 |

|

RU2422541C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК СТАЛЕЙ АУСТЕНИТНОГО КЛАССА | 2011 |

|

RU2468093C1 |

| СПОСОБ КРИОГЕННОЙ ОБРАБОТКИ АУСТЕНИТНОЙ СТАЛИ | 2011 |

|

RU2464324C1 |

| СПОСОБ ОБРАБОТКИ СТАЛЕЙ | 2000 |

|

RU2181776C2 |

| КОРРОЗИОННО-СТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 2010 |

|

RU2430187C1 |

Изобретение относится к области металлургии. Для повышения прочностных свойств стали при сохранении пластичности за счет получения структуры с высокой плотностью пакетов микродвойников деформации и субмикро- и наноразмерными фрагментами стабильную аустенитную сталь 02Х17Н14М3 подвергают закалке на аустенит, затем прокатке с охлаждением в жидком азоте при -196 oС в несколько проходов для формирования микродвойниковых структур и последующей деформации в температурном интервале 20 – 700 °С за несколько проходов с обеспечением распространения полос локализации деформации в микродвойниковой структуре и субструктурного упрочнения высокой плотностью дислокаций. После деформации осуществляют заключительный отжиг в интервале 600–800 °С длительностью от 200 с до 1ч. 3 ил., 1 табл., 3 пр.

Способ термомеханической обработки стабильных аустенитных сталей, включающий закалку на аустенит, пластическую деформацию и заключительный отжиг, отличающийся тем, что пластическую деформацию стали проводят прокаткой с охлаждением в жидком азоте при температуре -196°С и со степенью деформации e=0,1 – 0,4 в несколько проходов с выдержкой между проходами при упомянутой температуре, а затем проводят деформацию прокаткой в интервале температур 20–700 °C со степенью логарифмической деформации e ≤ 0,6 в один или несколько проходов с последующим охлаждением в воде, а заключительный отжиг проводят при 600–800 °C длительностью от 200 с до 1 ч.

| Способ упрочнения аустенитных дисперсионно-твердеющих сталей | 1976 |

|

SU567758A1 |

| СПОСОБ КРИОГЕННО-ДЕФОРМАЦИОННОЙ ОБРАБОТКИ СТАЛИ | 2009 |

|

RU2394922C1 |

| Пресс-форма для прессования винтовых пластинок | 1952 |

|

SU117263A2 |

| СПОСОБ МЕХАНИКО-ТЕРМИЧЕСКОГО УПРОЧНЕНИЯ НЕРЖАВЕЮЩИХ АУСТЕНИТНЫХ СТАЛЕЙ | 2005 |

|

RU2287592C1 |

| Устройство для сварки труб из термопластов | 1982 |

|

SU1065230A1 |

| CN 103773933 A, 07.05.2014. | |||

Авторы

Даты

2018-01-17—Публикация

2016-11-25—Подача