Изобретение относится к обработке металлов давлением и может быть использовано в различных отраслях машиностроения при изготовлении полых деталей с отводами, например тройников и крестовин, используемых при монтаже трубопроводов высокого давления.

Известен способ гидравлической штамповки полых деталей с отводами по а. с. 837441, В 21 С 37/29, включающий формовку отводов воздействием давления рабочей жидкости на внутреннюю поверхность трубы-заготовки и осевую ее осадку в разъемной матрице.

Однако у тройников и крестовин, полученных данным способом, в районе перехода трубной части в отвод имеются почти плоские участки поверхности, что приводит к появлению в данном районе зон пластической деформации при нагружении деталей высоким внутренним давлением, которое является рабочим для трубы-заготовки. Например, у деталей, изготовленных из трубы 38•3 материал - сталь 12Х18Н10Т, при давлении, которое является рабочим давлением для трубы-заготовки, остаточные деформации составляют 5%, а при нагружении проверочным давлением Рпр=1,5•Рраб остаточные деформации достигают 10-15%. В связи с этим возникает проблема равнопрочности тройников и крестовин, полученных данным способом, с исходной трубой-заготовкой при нагружении их высоким внутренним давлением.

Известен способ изготовления тройников для кондиционера по патенту Японии 1245940, кл. В 21 К 21/00; В 21 J 5/06 (прототип), включающий формирование отвода тройника пластической деформацией трубной заготовки под действием давления наполнителя на внутреннюю поверхность заготовки и одновременной ее осевой осадки в разъемной матрице, в которой на поверхности горизонтального отверстия с противоположной стороны формируемого отвода выполнена канавка, максимальная глубина которой в районе осевой линии отвода уменьшается к краю детали.

Данный способ изготовления тройников устраняет сужение внутреннего диаметра трубы из-за утолщения в поперечном сечении детали. Однако тройники, полученные данным способом, в районе перехода трубной части в отвод имеют поверхность с плоскими участками, что приводит к появлению в данном районе зон пластической деформации при воздействии на внутреннюю поверхность тройника высокого давления рабочей среды.

Задачей на решение которой направлено изобретение, является повышение качества путем изготовления полых деталей с отводами, равнопрочных с исходной трубой.

Для решения поставленной задачи полые детали с отводами, равнопрочные с исходной трубой, изготавливают в разъемной матрице с продольным и поперечным каналами пластическим деформированием трубной заготовки путем внутренней раздачи под действием давления наполнителя на ее внутреннюю поверхность с одновременной торцевой осадкой в разъемной матрице, причем внутреннюю раздачу с одновременной торцевой осадкой заготовки осуществляют в матрице, в центре пересечения каналов которой выполнена сферическая полость диаметром, равным длине диагонали прямоугольника с длиной, равной внешнему диаметру заготовки, и шириной, равной внешнему диаметру формируемого отвода.

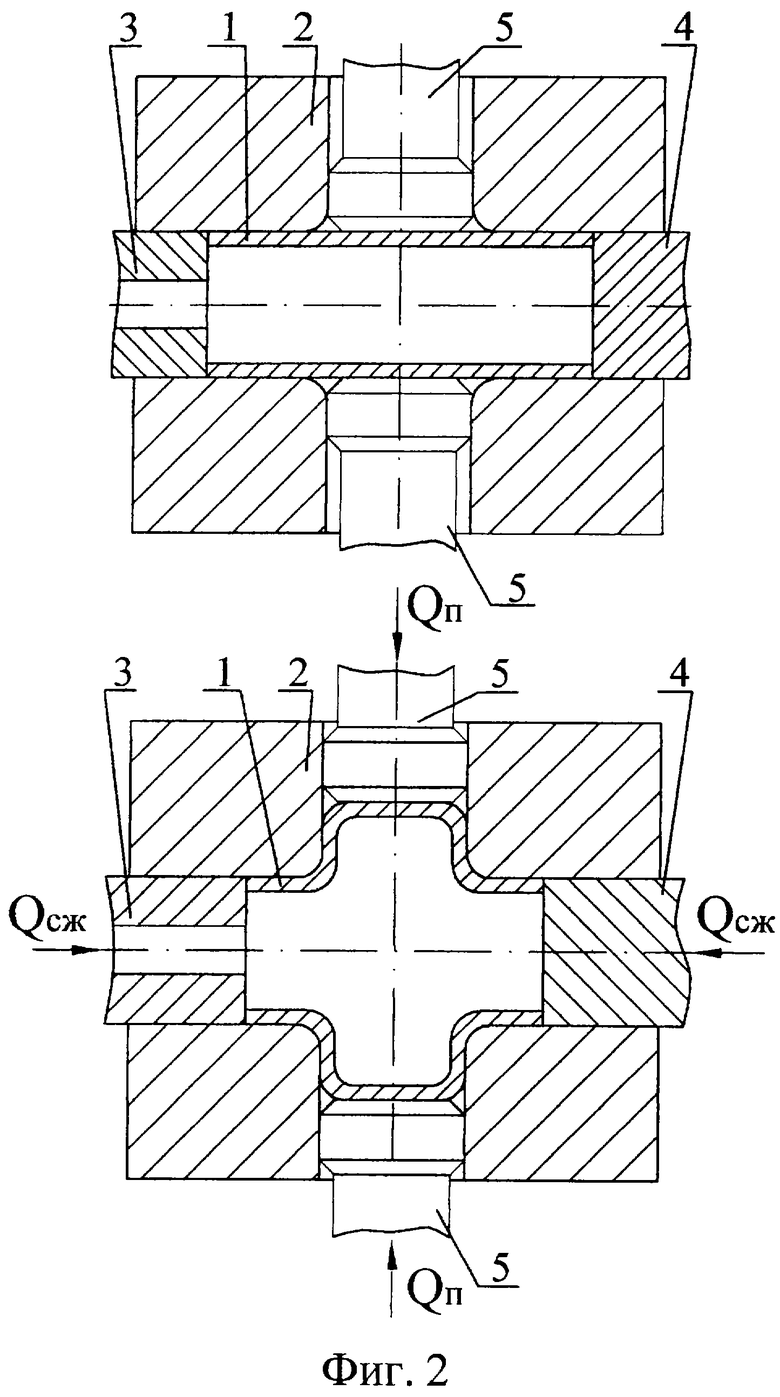

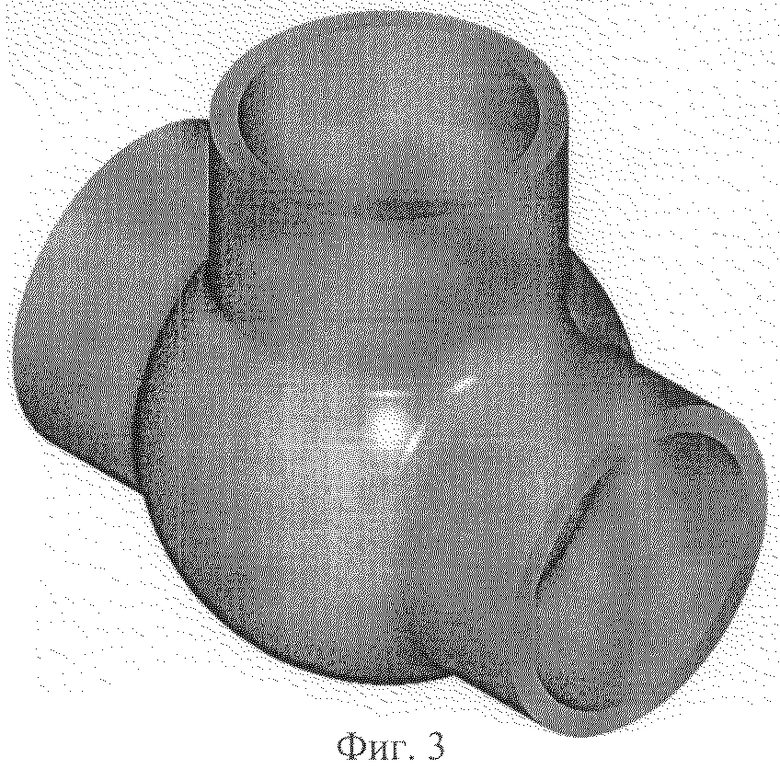

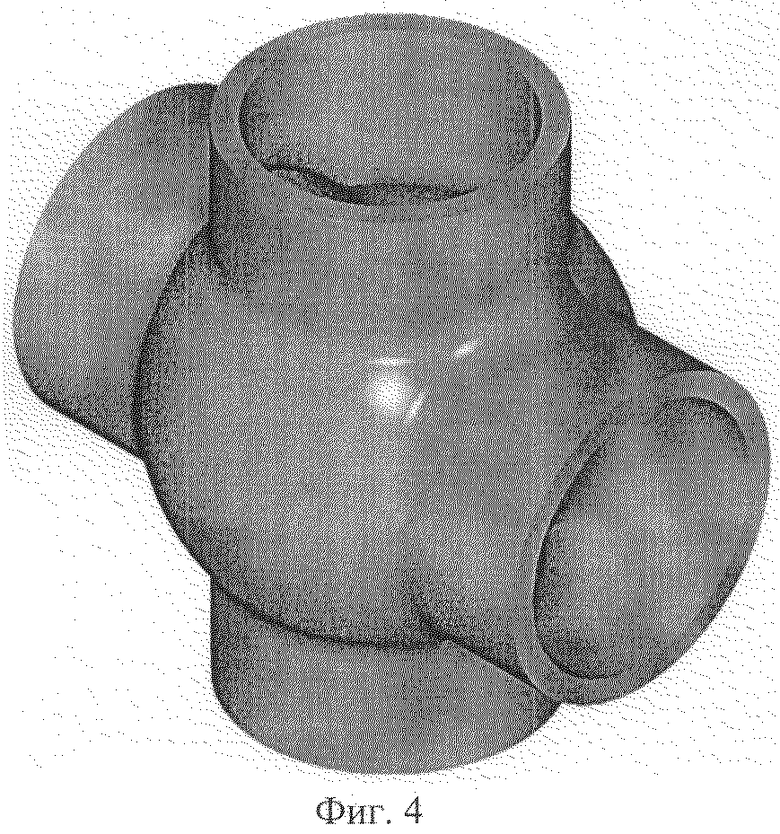

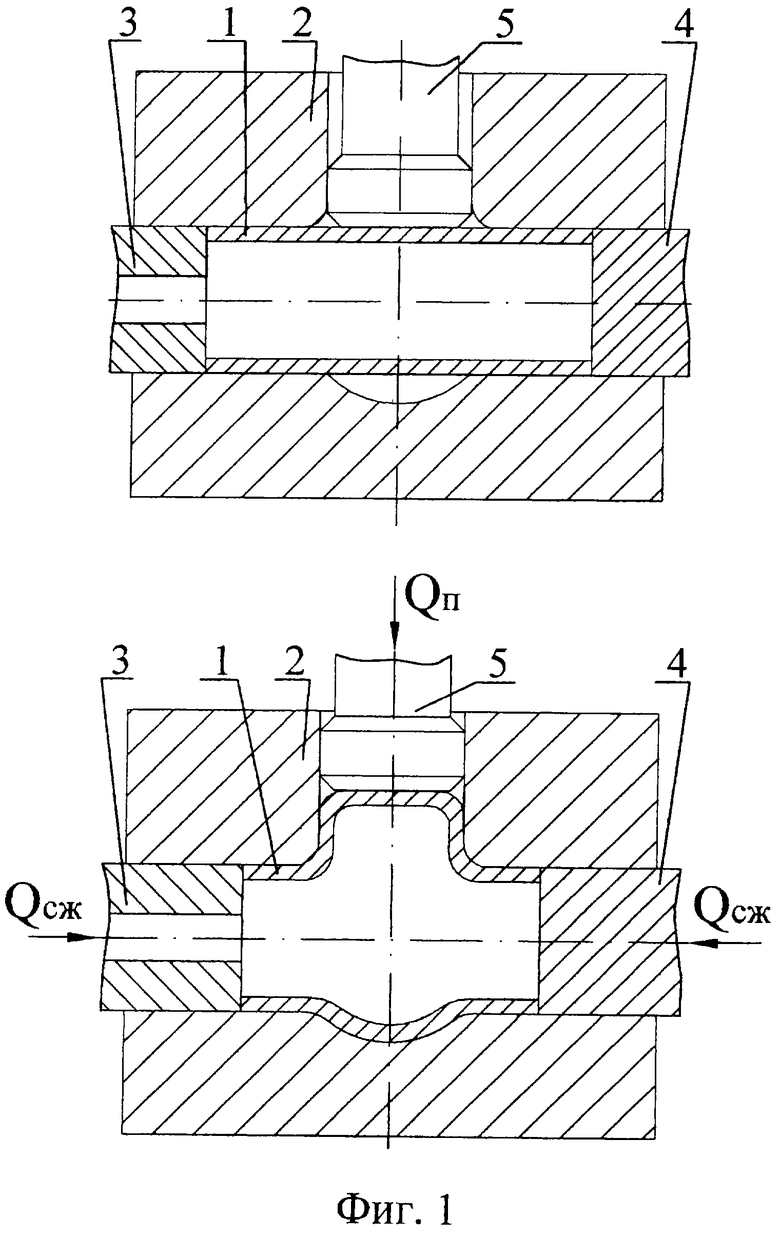

На фиг. 1 представлена схема, иллюстрирующая процесс формирования тройника; на фиг.2 - схема формирования крестовины; на фиг.3 - общий вид тройника; на фиг.4 - общий вид крестовины.

При изготовлении изделий по предлагаемому способу формовку заготовки осуществляют в разъемной полуматрице с центральной сферической полостью 2. Исходная трубная заготовка 1 устанавливается в горизонтальную цилиндрическую полость матрицы и осаживается пуансонами осевого сжатия 3 и 4 с одновременным действием на внутреннюю поверхность заготовки высокого давления наполнителя, таким образом, пластически деформированная заготовка принимает форму ручья матрицы. Разрыв формируемых отводов детали устраняется пуансонами подпора 5.

Данный способ изготовления фитингов с центральной сферической частью позволяет устранить дефект сужения внутреннего канала в районе формируемого отвода и получить детали, равнопрочные с исходной трубой-заготовкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ МНОГОСЛОЙНЫХ ДЕТАЛЕЙ С ОТВОДАМИ | 2009 |

|

RU2404003C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУТОИЗОГНУТОГО УГОЛЬНИКА | 2013 |

|

RU2545980C1 |

| СПОСОБ ГИБКИ ТРУБ С ОБРАЗОВАНИЕМ КОЛЕН ПОВТОРЯЮЩЕЙСЯ ФОРМЫ | 2013 |

|

RU2534483C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАКЛОННОГО ФЛАНЦА НА ТРУБЧАТОЙ ЗАГОТОВКЕ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2013 |

|

RU2542875C1 |

| СПОСОБ ФАСОННОЙ ОБРЕЗКИ КОНЦОВ ТРУБОК | 2007 |

|

RU2363558C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК С ЛОКАЛЬНЫМИ УТОЛЩЕНИЯМИ | 2011 |

|

RU2460605C1 |

| УСТРОЙСТВО ДЛЯ ГИДРАВЛИЧЕСКОЙ ШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ ИЗ ТРУБНЫХ ЗАГОТОВОК | 2015 |

|

RU2598430C2 |

| СПОСОБ СНЯТИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК ПОСЛЕ ФОРМОВКИ НА НИХ РЕЗЬБОВОЙ ПОВЕРХНОСТИ | 2013 |

|

RU2556156C2 |

| ОБОЛОЧЕЧНАЯ КОНСТРУКЦИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2558506C1 |

| ТРУБЧАТЫЙ ПЕРЕХОДНИК ДЛЯ СОЕДИНЕНИЯ ТРУБОПРОВОДОВ ИЗ РАЗНОРОДНЫХ МЕТАЛЛОВ | 2014 |

|

RU2554382C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении полых деталей с отводами, например тройников или крестовин, используемых при монтаже трубопроводов высокого давления. Изготовление полых деталей с отводами, равнопрочных с исходной трубой, производят в разъемной матрице с продольным и поперечным каналами. Способ включает пластическое деформирование трубной заготовки под действием давления наполнителя на внутреннюю поверхность заготовки и одновременную ее торцевую осадку. Используют разъемную матрицу, в центре пересечения каналов которой выполнена сферическая полость. Диаметр полости равен длине диагонали прямоугольника с длиной, равной внешнему диаметру заготовки. Ширина прямоугольника равна внешнему диаметру формируемого отвода. В результате обеспечивается повышение качества изделий. 4 ил.

Способ изготовления полых деталей с отводами, равнопрочных с исходной трубой, в разъемной матрице с продольным и поперечным каналами, включающий пластическое деформирование трубной заготовки путем внутренней раздачи под действием давления наполнителя на ее внутреннюю поверхность с одновременной торцевой осадкой в разъемной матрице, отличающийся тем, что внутреннюю раздачу с одновременной торцевой осадкой заготовки осуществляют в матрице, в центре пересечения каналов которой выполнена сферическая полость диаметром, равным длине диагонали прямоугольника с длиной, равной внешнему диаметру заготовки, и шириной, равной внешнему диаметру формируемого отвода.

| Устройство для измерения скорости износа режущего инструмента | 1983 |

|

SU1245940A1 |

| Устройство для изготовления полых деталей с отводами из трубной заготовки | 1975 |

|

SU551074A1 |

| Способ штамповки полых деталей с отводами | 1990 |

|

SU1810159A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТУПЕНЧАТЫХ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ ДАВЛЕНИЕМ ТЕКУЧЕЙ СРЕДЫ | 1996 |

|

RU2098210C1 |

| DE 3342091 A1, 30.05.1984 | |||

| Устройство для импульсного намагничивания ферромагнитных материалов | 1987 |

|

SU1559323A1 |

Авторы

Даты

2003-06-10—Публикация

2001-02-16—Подача