Изобретение относится к обработке металлов давлением и может быть использовано в различных областях машиностроения при изготовлении соединительных деталей (угольников) сварных трубопроводов, в частности для трубопроводных систем высокого давления жидкости и газа, к которым предъявляются повышенные требования надежности, особенно в пневмо- и гидросистемах ракетно-космической техники.

Известен способ гидравлического формирования угольников по ОСТ 92-4643-85 «Угольники штампованные из труб. Типовой технологический процесс гибки» [текст] Утвержден и введен в действие письмом Министерства от 29.01.1986, №ДП-6. Зарегистрирован за ГР №В 10907 от 16.09.1987. Ввел. 1987-01-01 (М:. ФГУП «НПО «ТЕХНОМАШ»), в котором герметичное соединение между пуансоном осевой осадки и заготовкой в процессе гидравлического формирования обеспечивается кольцевым выступом на торце пуансона, который вдавливается в торец заготовки.

Недостаток известного способа заключается в том, что при гидравлическом формировании угольников из трубы с наружным диаметром более 40 мм и с толщиной стенки менее 1 мм невозможно обеспечить необходимые параметры процесса гидравлического формирования, так как в результате пластической деформации заготовки возникает перекос торца и разгерметизация полости между пуансоном осевой осадки и заготовкой. В результате использования в качестве заготовок труб с большой разностью толщин стенок (допускаются предельные отклонения толщины стенки трубы от -10% до +15%) возникают нежелательные утолщения стенки и перекос торца заготовки, что приводит к негерметичности между пуансоном осевой осадки и заготовкой и невозможности выполнить процесс гидравлического формирования.

Предлагаемый способ гидравлического формирования, позволяющий получить тонкостенные и особотонкостенные (с толщиной стенки до 1 мм) крутоизогнутые угольники, заключается в том, что в процессе гидравлического формирования герметичное соединение между пуансоном осадки и трубной заготовкой, необходимое в момент гидравлического формирования, обеспечивается посредством концентричного технологического трубного элемента, изготовленного механической обработкой, присоединенного к трубной заготовке сваркой и осаженного с натягом по внутренней поверхности осевым пуансоном в процессе гидравлического формирования.

Использование механической обработки позволяет получить концентричный трубный элемент с постоянной толщиной стенки, что исключает возникновение перекоса торца. В результате создаются необходимые условия для обеспечения процесса гидравлического формирования.

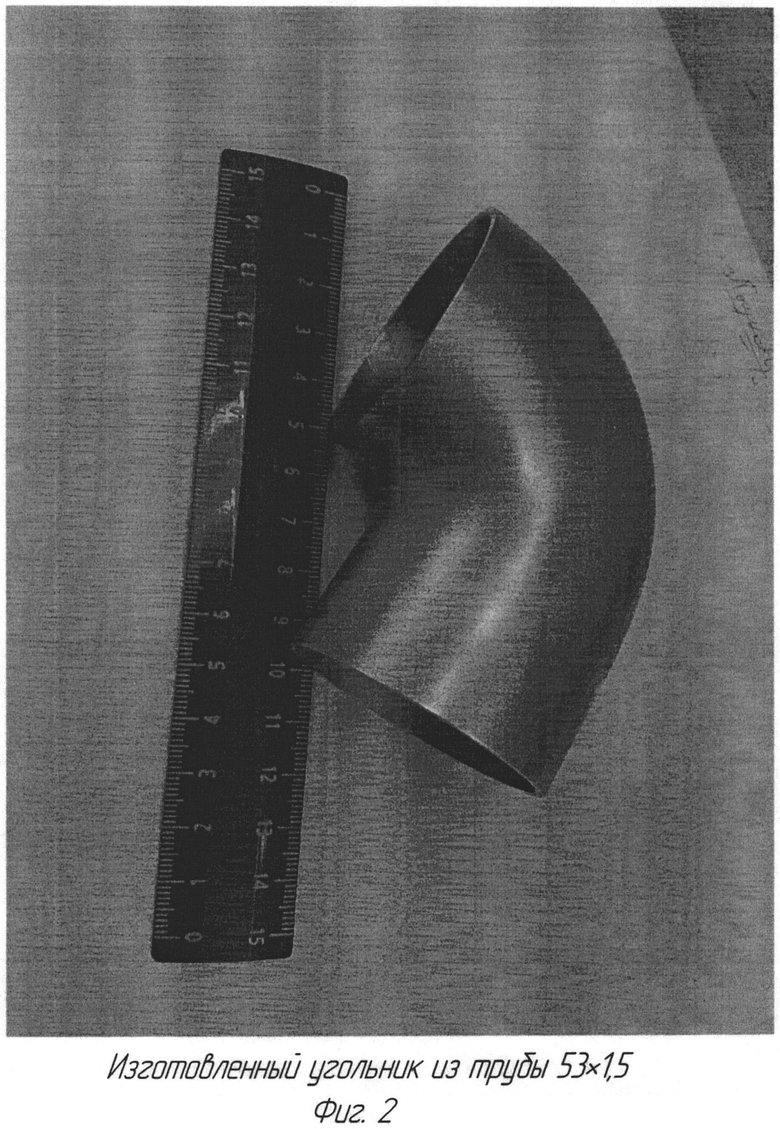

Фиг. 1 Схема гидравлического формирования угольника;

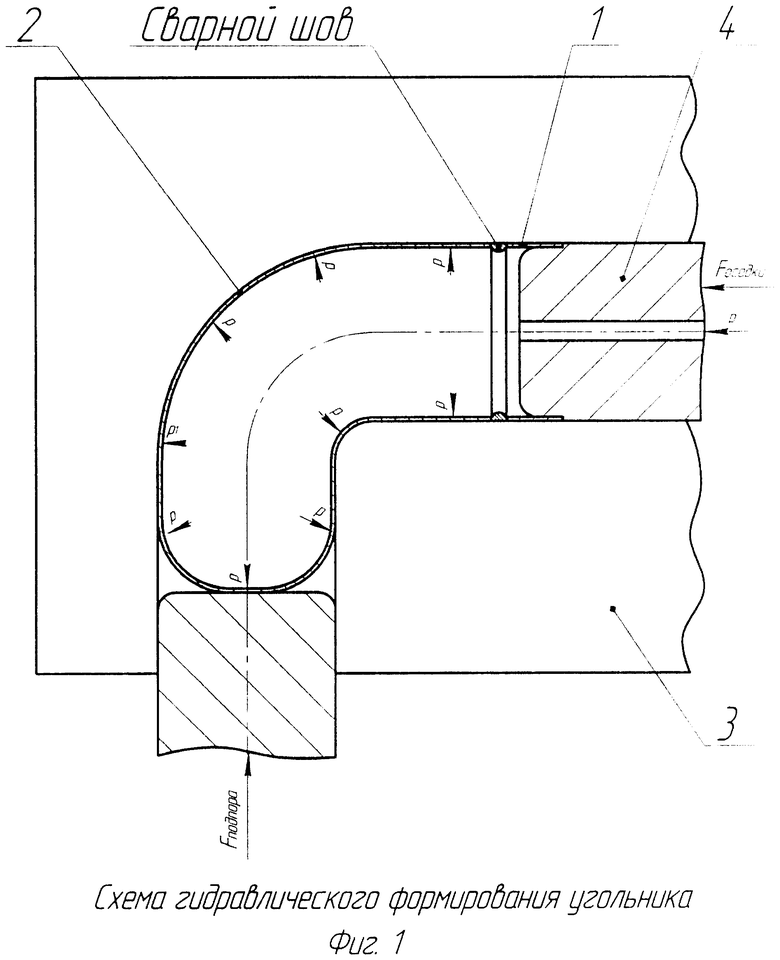

Фиг. 2 Изготовленный угольник.

Предлагаемый технологический процесс изготовления тонкостенного крутоизогнутого угольника включает изготовление трубной заготовки механической обработкой из трубы или проката, обжим одного конца трубной заготовки, например на токарном станке, заваривание оставшегося после обжима первого конца отверстия, приваривание концентричного технологического трубного элемента (1) к другому концу трубной заготовки (2), установку полученной трубной заготовки (2) в разъемную матрицу (3), осадку с натягом трубной заготовки (2) по внутренней поверхности осевым пуансоном (4) с подачей внутрь жидкости высокого давления, последующую отрезку концентричного технологического трубного элемента (1).

В настоящий момент разработан опытный технологический процесс изготовления тонкостенного крутоизогнутого угольника.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУТОИЗОГНУТОГО УГОЛЬНИКА | 2019 |

|

RU2730347C1 |

| Способ изготовления крутоизогнутых угольников из трубчатых заготовок | 1990 |

|

SU1771844A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТУПЕНЧАТЫХ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ ДАВЛЕНИЕМ ТЕКУЧЕЙ СРЕДЫ | 1996 |

|

RU2098210C1 |

| УСТРОЙСТВО ДЛЯ ГИДРОФОРМОВКИ ТРУБНЫХ ЗАГОТОВОК | 2002 |

|

RU2222399C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ КРУТОИЗОГНУТЫХ ПАТРУБКОВ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2047405C1 |

| Способ изготовления трубчатых деталей с изменяющимся по длине поперечным сечением | 2021 |

|

RU2794403C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУТОИЗОГНУТЫХ ТОНКОСТЕННЫХ ТРУБ ЗАДАННОГО ПРОФИЛЯ | 2012 |

|

RU2521167C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ КОРПУСОВ ПЕРЕМЕННОГО СЕЧЕНИЯ | 2011 |

|

RU2461436C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРЫ МАТЕРИАЛА В ТРУБНЫХ ЗАГОТОВКАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2403206C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ МНОГОСЛОЙНЫХ ДЕТАЛЕЙ С ОТВОДАМИ | 2009 |

|

RU2404003C1 |

Изобретение относится к обработке металлов давлением и может быть использовано в различных областях машиностроения при изготовлении соединительных деталей сварных трубопроводов. В процессе гидроформования герметичное соединение между пуансоном осадки и трубной заготовкой обеспечивается посредством концентричного технологического трубного элемента, изготовленного механической обработкой. Концентричный технологический трубный элемент присоединен к трубной заготовке сваркой и осажен с натягом по внутренней поверхности осевым пуансоном в процессе гидроформования. В результате обеспечивается исключение возникновения перекоса торца трубной заготовки. 2 ил.

Способ изготовления тонкостенного крутоизогнутого угольника методом гидравлического формирования, включающий обжим первого конца трубной заготовки, заваривание оставшегося отверстия, помещение трубной заготовки в полость разъемной матрицы, проталкивание по ручью матрицы и осадку с натягом трубной заготовки по внутренней поверхности осевым пуансоном с одновременной подачей внутрь жидкости высокого давления, отличающийся тем, что осадку осуществляют с обеспечением герметичного соединения между осевым пуансоном и трубной заготовкой посредством приваривания к другому концу трубной заготовки концентричного технологического трубного элемента, который после осадки отрезают.

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| Типовой технологический процесс, М., ФГУП "НПО"ТЕХНОМАШ", 01.01.1987 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ УГОЛЬНИКА | 1998 |

|

RU2152283C1 |

| Способ изготовления крутоизогнутых угольников из трубчатых заготовок | 1990 |

|

SU1771844A1 |

| US 3533266 A1, 13.10.1970 | |||

Авторы

Даты

2015-04-10—Публикация

2013-09-26—Подача