Изобретение относится к обработке металлов давлением, в частности к штамповке полых деталей из трубных заготовок методами гидростатической пластической обработки (далее гидравлической штамповкой).

Известна технология изготовления полых деталей гидравлической штамповкой, см. «Гидропластическая обработка металлов» К.Н. Богоявленский, Л.: Машиностроение. 1988 г., с.22-97, заключающаяся в следующем. Полая (трубная) заготовка помещается в ручей разъемной матрицы и осаживается пуансонами, при этом в полость заготовки подается жидкость высокого гидравлического давления. Под действием внутреннего давления и усилия осадки заготовка деформируется и заполняет полость матрицы. Для предотвращения разрушения стенки в месте формирования отвода используют пуансон подпора, воздействующий на стенку с определенным усилием.

Известно устройство для гидравлической штамповки полых деталей с отводами из трубных заготовок (патент РФ №2149723), состоящее из гидросистемы, выполненной в виде взаимосвязанных гидростанции с распределителями, снабженными электроприводами, и насосной установки, соединенной с прессом, содержащим станину, на которой установлены гидравлические цилиндры осевого сжатия заготовки со штоками, снабженными пуансонами, мультипликатор, закрепленный на подвижной каретке, соединенной со штоком одного из цилиндров осевого сжатия и имеющий канал для подачи жидкости в полость заготовки, а пуансоны снабжены охватывающими их подвижными относительно пуансонов втулками, стол с расположенной на нем нижней полуматрицей и траверсу с закрепленной на ней верхней полуматрицей, синхронизатор, программируемый контроллер и соединенные с ним датчик контроля включения заполнения заготовки, датчик контроля включения рабочей скорости пуансонов осевого сжатия, датчик контроля окончания формообразования, датчик контроля исходного положения траверсы, датчики контроля исходного положения пуансонов осевого сжатия, датчик контроля исходного положения мультипликатора, датчик контроля исходного положения синхронизатора, причем выходы программируемого контроллера соединены с электроприводами распределителей, при этом датчик контроля включения заполнения заготовки, датчик включения рабочей скорости пуансонов осевого сжатия и датчик контроля окончания формообразования соединены со штоками цилиндров осевого сжатия и установлены в рабочей зоне оператора и снабжены упорами, регулируемыми по шкалам размерной установки.

Недостатком описанного устройства является то, что регулировка работы установки осуществляется датчиками, которые срабатывают последовательно в зависимости от положения одного из штоков цилиндров осевого сжатия относительно неподвижного стола. Т.е. при подходе пуансонов на штоках к заготовке срабатывает датчик включения заполнения заготовки. Пуансоны с замедленной скоростью приближаются к заготовке, через отверстие в одном из пуансонов подается рабочая жидкость под высоким давлением для заполнения заготовки, затем, по мере приближения к заготовке, пуансоны сжимают ее, герметизируя ее полость, вследствие чего происходит нарастание внутреннего давления до настраиваемой необходимой величины. Далее, по мере движения пуансонов, срабатывает датчик включения рабочей скорости пуансонов осевого сжатия. Пуансоны начинают сжимать заготовку с рабочей скоростью до положения, при котором срабатывает датчик окончания формообразования.

Описанный способ требует высокой размерной точности заготовок, от которой зависит качество получаемых деталей. Другими словами, если длина заготовок будет различаться, то рабочий ход пуансонов может включаться в тот момент, когда во внутренней полости заготовки еще не набралось необходимое внутреннее давление, что приводит к смятию заготовки, или будет происходить задержка включения рабочего хода пуансонов, т.е. передержка заготовки с высоким внутренним давлением, что приводит к разрыву заготовки.

Предложено устройство для гидравлической штамповки полых деталей с отводами из трубных заготовок, состоящее из гидросистемы, выполненной в виде взаимосвязанных гидростанции с распределителями, снабженными электроприводами, и насосной установки ,соединенной с прессом, содержащим станину, на которой установлены гидравлические цилиндры осевого сжатия заготовки со штоками, снабженными пуансонами, мультипликатор, закрепленный на подвижной каретке, соединенной со штоком одного из цилиндров осевого сжатия и имеющий канал для подачи жидкости в полость заготовки, а пуансоны снабжены охватывающими их подвижными относительно пуансонов втулками, стол с расположенной на нем нижней полуматрицей и траверсу с закрепленной на ней верхней полуматрицей, синхронизатор, программируемый контроллер и соединенные с ним датчик контроля включения заполнения заготовки, электроконтактный манометр контроля включения рабочей скорости пуансонов осевого сжатия, закрепленный на одном из штоков в рабочей зоне оператора и связанный с каналом для подачи жидкости в полость заготовки, датчик контроля окончания формообразования, датчик контроля исходного положения траверсы, датчики контроля исходного положения пуансонов осевого сжатия, датчик контроля исходного положения мультипликатора, датчик контроля исходного положения синхронизатора, причем выходы программируемого контроллера соединены с электроприводами распределителей, при этом датчик контроля включения заполнения заготовки и датчик контроля окончания формообразования установлены на столе в рабочей зоне оператора и снабжены упорами, регулируемыми по шкалам размерной установки и соединенными со штоком одного из цилиндров осевого сжатия.

Электроконтактный манометр контроля включения рабочей скорости пуансонов осевого сжатия обеспечивает включение рабочей скорости сжатия заготовки в тот момент, когда во внутренней полости заготовки набралось оптимальное для процесса гидравлической штамповки конкретной детали внутреннее гидравлическое давление независимо от положения пуансонов на штоках в данный момент относительно заготовки, расположенной в матрице на рабочем столе, а соответственно и относительно стола, что обеспечивает оптимальные технологические параметры гидравлической штамповки. В результате улучшается качество деталей и значительно уменьшаются технологические отходы.

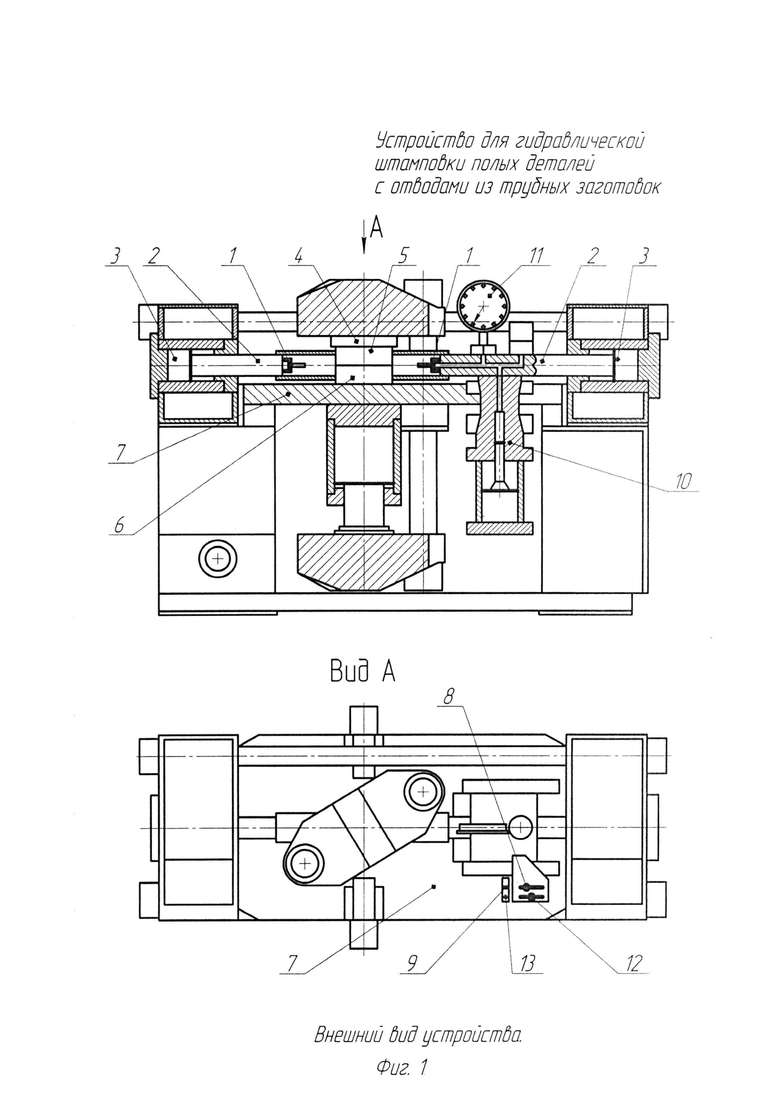

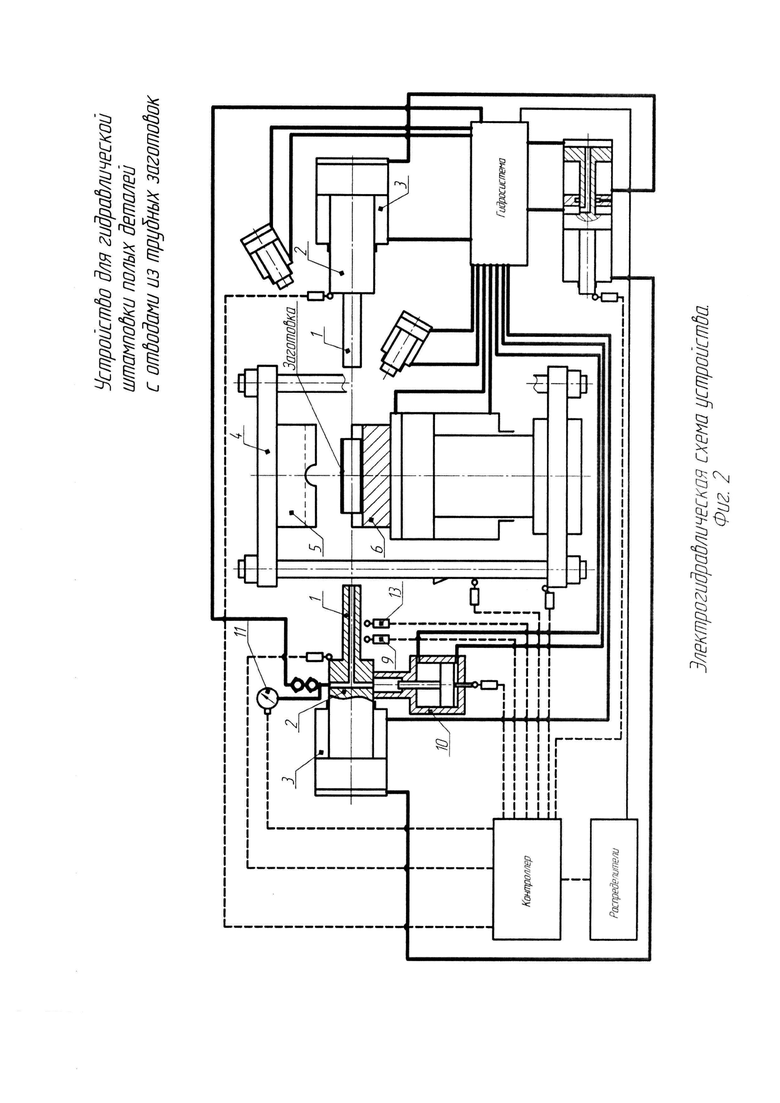

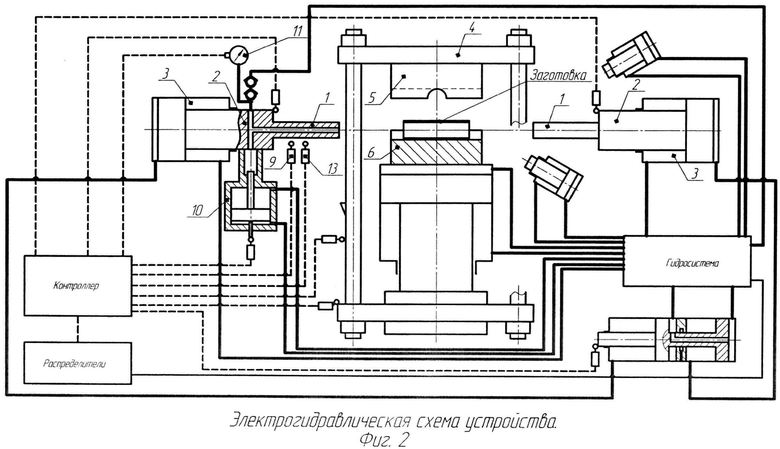

Принцип действия устройства поясняется чертежами. На фиг. 1 изображен внешний вид устройства, на фиг. 2 - электрогидравлическая схема устройства.

В исходном положении (перед началом работы) пуансоны 1 на штоках 2 гидравлических цилиндров осевого сжатия 3 разведены в крайние положения, траверса 4 с закрепленной на ней верхней полуматрицей 5 находится в крайнем верхнем положении (на фиг. 1 траверса изображена в крайнем нижнем положении), нижняя полуматрица 6 закреплена на неподвижном столе 7 (на фиг. 2 не изображен), т.е. полуматрицы находятся в раскрытом состоянии. Заготовка укладывается в полость нижней полуматрицы 6 и производится включение рабочего цикла установки нажатием кнопки «Пуск» на панели управления установки. При срабатывании кнопки «Пуск» работа установки, управляемая контроллером, происходит в следующей последовательности. Траверса 4 с закрепленной на ней верхней полуматрицей 5 опускается в крайнее нижнее положение, смыкая верхнюю полуматрицу 5 с нижней 6. Пуансоны 1 на штоках 2 цилиндров осевого сжатия 3 подходят к торцам заготовки, перемещаясь относительно неподвижного стола 7. На одном из штоков 2 закреплен регулируемый упор 8 датчика контроля включения заполнения заготовки 9 (на фиг. 2 не изображен), который перемещается вместе со штоком 2 и срабатывает при достижении положения датчика контроля включения заполнения заготовки 9, закрепленного на неподвижном столе 7. После срабатывания датчика контроля включения заполнения заготовки 9 пуансоны 1 на штоках 2 продолжают приближение к торцам заготовки с замедленной скоростью и одновременно через канал в одном из пуансонов 1, связанный с каналом в одном из штоков 2, и связанные с ним каналы гидросистемы установки и мультипликатора 10, во внутреннюю полость заготовки подается рабочая жидкость под высоким давлением для заполнения заготовки. По мере приближения к заготовке пуансоны 1 на штоках 2 сжимают ее торцы, герметизируя ее полость, вследствие чего происходит нарастание внутреннего давления внутри заготовки до настраиваемой необходимой величины, которая отражается на электроконтактном манометре контроля включения рабочей скорости пуансонов 11 и приводит к его срабатыванию. Пуансоны 1 на штоках 2 сжимают заготовку с рабочей скоростью, перемещаясь относительно неподвижного стола 7, при этом на одном из штоков 2 закреплен регулируемый упор 12 датчика контроля окончания формообразования 13 (на фиг. 2 не изображен), который перемещается вместе со штоком 2 и срабатывает при достижении положения датчика контроля окончания формообразования 13, закрепленного на неподвижном столе 7. Пуансоны останавливаются, происходит сброс давления внутри заготовки через канал в одном из пуансонов 1, связанный с каналом штока 2. Пуансоны 1 на штоках 2 расходятся в свои крайние положения. Траверса 4 поднимается в крайнее верхнее положение, размыкая полуматрицы. На этом цикл штамповки завершен.

Применение данного устройства для гидравлической штамповки тройников из трубы 38×3 из стали 12X18H10T позволило снизить количество предусмотренных технологических отходов на 20%.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГИДРАВЛИЧЕСКОЙ ШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ ИЗ ТРУБНЫХ ЗАГОТОВОК | 1998 |

|

RU2149723C1 |

| УСТРОЙСТВО ДЛЯ ГИДРОШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ ИЗ ТРУБНЫХ ЗАГОТОВОК | 2014 |

|

RU2562570C1 |

| Устройство для гидравлической штамповки полых деталей с отводами | 1975 |

|

SU599885A1 |

| Устройство для формообразования деталей из трубных заготовок | 1973 |

|

SU440179A1 |

| Устройство для гидравлическойшТАМпОВКи пОлыХ дЕТАлЕй C ОТВОдАМииз ТРубНыХ зАгОТОВОК | 1979 |

|

SU837443A2 |

| Устройство для изготовления полых изделий с отводами | 1977 |

|

SU763016A1 |

| УСТРОЙСТВО ДЛЯ ГИДРОФОРМОВКИ ТРУБНЫХ ЗАГОТОВОК | 2002 |

|

RU2222399C1 |

| Устройство для штамповки полых деталей с отводами | 1976 |

|

SU626856A1 |

| Устройство для штамповки полых изделий с отводами | 1980 |

|

SU912325A1 |

| Устройство для гидравлической штамповки полых изделий | 1989 |

|

SU1708466A1 |

Изобретение относится к области обработки металлов давлением, в частности к штамповке полых деталей из трубных заготовок методом гидростатической пластической обработки. Устройство содержит пресс со станиной, на которой установлены гидравлические цилиндры осевого сжатия заготовки со штоками, снабженными пуансонами, стол с расположенной на нем нижней полуматрицей, траверсу с закрепленной на ней верхней полуматрицей, гидросистему, мультипликатор, программируемый контроллер и соединенные с ним датчик контроля включения заполнения заготовки и датчик контроля окончания формообразования. Кроме того, устройство снабжено электроконтактным манометром для контроля включения рабочей скорости пуансонов гидравлических цилиндров осевого сжатия, который закреплен на одном из упомянутых штоков, связан с каналом для подачи жидкости в полость заготовки и соединен с программируемым контроллером. Использование изобретения позволяет обеспечить оптимальные технологические параметры гидравлической штамповки, улучшить качество деталей и значительно сократить количество технологических отходов. 2 ил.

Устройство для гидравлической штамповки полых деталей с отводами из трубных заготовок, содержащее пресс со станиной, на которой установлены гидравлические цилиндры осевого сжатия заготовки со штоками, снабженными пуансонами, стол с расположенной на нем нижней полуматрицей, траверсу с закрепленной на ней верхней полуматрицей, гидросистему, выполненную в виде взаимосвязанных гидростанции с распределителями, снабженными электроприводами, и насосной установки, соединенной с прессом, мультипликатор, программируемый контроллер и соединенные с ним датчик контроля включения заполнения заготовки и датчик контроля окончания формообразования, при этом выходы программируемого контроллера соединены с электроприводами распределителей, упомянутые датчики контроля снабжены регулируемыми упорами, связанными со штоком одного из упомянутых гидравлических цилиндров, а один из пуансонов, соответствующий ему шток и мультипликатор выполнены со связанными между собой каналами с возможностью подачи через них жидкости от гидросистемы в полость заготовки, отличающееся тем, что оно снабжено электроконтактным манометром для контроля включения рабочей скорости пуансонов гидравлических цилиндров осевого сжатия, при этом электроконтактный манометр закреплен на одном из упомянутых штоков, связан с каналом для подачи жидкости в полость заготовки и соединен с программируемым контроллером.

| УСТРОЙСТВО ДЛЯ ГИДРАВЛИЧЕСКОЙ ШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ ИЗ ТРУБНЫХ ЗАГОТОВОК | 1998 |

|

RU2149723C1 |

Авторы

Даты

2016-09-27—Публикация

2015-02-16—Подача