Изобретение относится к обработке стекловолоконных нитей спеканием, в частности к изготовлению микроканальных пластин (МКП), и может быть использовано в электронно-оптических преобразователях (ЭОП).

Известен способ изготовления микроканальных пластин с монолитным обрамлением, включающий сборку многожильных световодов в блок и последующее спекание при одновременном всестороннем обжатии блока, сообщением внешнего давления при нагревании через цельностеклянное обрамление на основе свинцово-силикатного стекла (см. патент РФ 2010774, МПК7 С03В 37/00, опубл. 15.04.1994 г.).

Недостатками аналога являются смятие пограничных каналов спаянных блоков многожильных световодов, а также снижение механической прочности и качества МКП за счет увеличения вторичной пузыристости на границе МКВ-МО.

Наиболее близким к заявляемому техническому решению является способ изготовления микроканальных пластин с монолитным обрамлением, включающий сборку многожильных световодов в блок и спекание при температуре 580-600°С в течение 0,5-1,0 ч при одновременном всестороннем обжатии блока, сообщением внешнего давления при нагревании цельностеклянного обрамления на основе свинцово-силикатного свинца, с последующим отжигом спеченного блока при температуре 475-485°С в течение 3,5-4,5 ч и охлаждением до 360-380°С со скоростью менее 0,5°С в минуту, а до температуры окружающей среды - в инерционном режиме, (см. патент №2206530, МПК2000.01 С03С 25/68, С03В 37/00, опубл. 20.06.2003 г.)

Недостатками данного способами являются низкий процент выхода годной продукции при давлении в камере спекания на уровне (3-5)⋅105 Па, большой процент брака по границам спая микроканальных сот, а также низкая производительность самого процесса спекания.

Техническим результатом является повышение процента выхода годной продукции, увеличение производительности и снижение брака по границам спая микроканальных сот.

Технический результат достигается тем, что в способе изготовления микроканальных пластин с монолитным обрамлением, включающем сборку многожильных световодов в блок и спекание при температуре 580-600°С в течение 0,5-1,0 ч при одновременном всестороннем обжатии блока, сообщением внешнего давления при нагревании цельностеклянного обрамления на основе свинцово-силикатного свинца, с последующим отжигом спеченного блока при температуре 475-485°С в течение 3,5-4,5 ч и охлаждением до 360-380°С со скоростью менее 0,5°С в минуту, а до температуры окружающей среды - в инерционном режиме, согласно изобретению, спекание осуществляют одновременно в одной камере, по крайней мере, двух блоков, при внешнем давлении (9-11)⋅105 Па.

Данный способ изготовления микроканальных пластин с монолитным обрамлением позволит повысить процент выхода годной продукции, увеличить производительность и снизить брак по границам спая микроканальных сот.

При внешнем давлении менее 9⋅105 Па - остается достаточно высокий процент брака как по границам спекания, так и внутри структуры многожильных световодов. Повышать внешнее давление на блок более 11⋅105 Па не целесообразно, т.к. увеличиваются энергозатраты без существенных улучшений показателей по проценту годных изделий и уменьшению уровня браков.

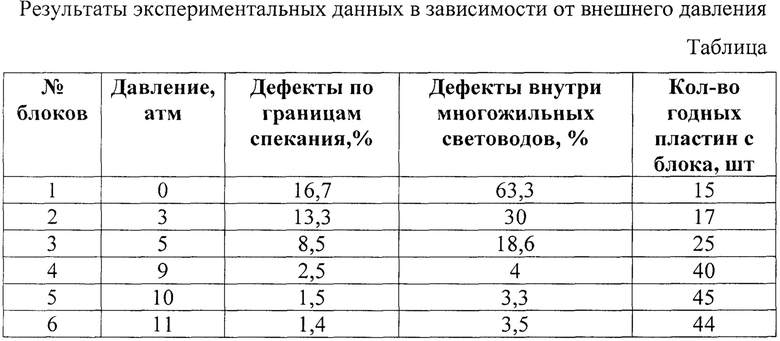

Сущность способа поясняется таблицей, на которой представлены экспериментальные данные в зависимости от внешнего давления.

Способ изготовления микроканальных пластин с монолитным обрамлением осуществляли следующим образом.

После сборки, по крайней мере, двух двенадцатигранных микроканальных блоков из шестигранных многожильных световодов их помещали в одну стеклянную колбу на основе свинцово-силикатного стекла для последующего спекания. Образованную, таким образом, микроканальную вставку с кольцевым монолитным обрамлением (МКВ-МО) двух микроканальных блоков одновременно спекали в одной камере при температуре 590°С в течение 60 минут. Величина внешнего давления, прикладываемого к колбе на спекании, составляла 10⋅105 Па. Для снижения напряжения в спаях жила-оболочка и МКВ-МО спеченные блоки проходили отжиг в одном заданном температурно-временном режиме. Отжиг проводили при температуре 485°С в течение 4-х часов, затем охлаждали со скоростью не более 0,5°С в минуту до температуры 360°С, а до комнатной температуры охлаждали в инерционном режиме. Полученные экспериментальные данные при различном внешнем давлении представлены в таблице. Данный способ практически исключает треск микроканальных пластин на операции травления, существенно снижает прогиб пластин после дальнейшей термоводородной обработки и увеличивает выход количества микроканальных пластин, по крайней мере, в два раза за один цикл спекания и повышает энергоэффективность одной установки.

Использование предлагаемого способа изготовления микроканальных пластин с монолитным обрамлением позволит по сравнению с прототипом, повысить процент выхода годной продукции, увеличить производительность и снизить брак по границам спая микроканальных сот.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОКАНАЛЬНЫХ ПЛАСТИН С МОНОЛИТНЫМ ОБРАМЛЕНИЕМ | 2001 |

|

RU2206530C1 |

| СПОСОБ СПЕКАНИЯ ВОЛОКОННЫХ ПАКЕТОВ | 1991 |

|

RU2010774C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРУКТУРНОГО БЛОКА ИЗ СТЁКОЛ РАЗНЫХ СОСТАВОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2021 |

|

RU2772026C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЛОКА МИКРОКАНАЛЬНЫХ ПЛАСТИН | 2010 |

|

RU2441851C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОКАНАЛЬНОЙ ПЛАСТИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2177187C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОНОЛИТНОГО СТРУКТУРНОГО БЛОКА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2024 |

|

RU2838697C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МИКРОКАНАЛЬНОЙ ПЛАСТИНЫ | 2000 |

|

RU2173905C1 |

| Способ создания нанокластеров свинца в микроканальных пластинах на основе свинцово-силикатных стекол | 2017 |

|

RU2700789C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 1991 |

|

RU2074131C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОННО-ОПТИЧЕСКИХ ЭЛЕМЕНТОВ И МИКРОКАНАЛЬНЫХ СТРУКТУР | 2001 |

|

RU2235072C2 |

Изобретение относится к обработке стекловолоконных нитей спеканием, в частности к изготовлению микроканальных пластин с монолитным обрамлением, и может быть использовано в электронно-оптических преобразователях. Способ включает сборку многожильных световодов в блок и спекание при температуре 580-600°С в течение 0,5-1,0 ч при одновременном всестороннем обжатии блока с сообщением внешнего давления при нагревании цельностеклянного обрамления на основе свинцово-силикатного свинца, с последующим отжигом спеченного блока при температуре 475-485°С в течение 3,5-4,5 ч и охлаждением до 360-380°С со скоростью менее 0,5°С в минуту, а до температуры окружающей среды - в инерционном режиме. При этом спекание осуществляют одновременно в одной камере по крайней мере двух блоков при внешнем давлении (9-11)⋅105 Па. Техническим результатом является повышение процента выхода годной продукции, увеличение производительности и снижение брака по границам спая микроканальных сот. 1 табл.

Способ изготовления микроканальных пластин с монолитным обрамлением, включающий сборку многожильных световодов в блок и спекание при температуре 580-600°С в течение 0,5-1,0 ч при одновременном всестороннем обжатии блока, с сообщением внешнего давления при нагревании цельностеклянного обрамления на основе свинцово-силикатного свинца, с последующим отжигом спеченного блока при температуре 475-485°С в течение 3,5-4,5 ч и охлаждением до 360-380°С со скоростью менее 0,5°С в минуту, а до температуры окружающей среды - в инерционном режиме, отличающийся тем, что спекание осуществляют одновременно в одной камере по крайней мере двух блоков многожильных световодов при внешнем давлении (9-11)⋅105 Па.

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОКАНАЛЬНЫХ ПЛАСТИН С МОНОЛИТНЫМ ОБРАМЛЕНИЕМ | 2001 |

|

RU2206530C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЛОКА МИКРОКАНАЛЬНЫХ ПЛАСТИН | 2010 |

|

RU2441851C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЕВОЙ МИКРОКАНАЛЬНОЙ МЕМБРАНЫ В МОНОЛИТНОМ ОБРАМЛЕНИИ | 2009 |

|

RU2388109C1 |

| Акустическая фурма | 1969 |

|

SU444809A1 |

| JP 2006016272 A, 19.01.2006. | |||

Авторы

Даты

2020-09-08—Публикация

2020-01-23—Подача