Изобретение относится к области машиностроения и может быть использовано в системах управления и защиты от перегрузок и повреждения стреловых самоходных кранов с поворотной платформой.

Известен способ измерения угла азимута грузоподъемного крана (угла поворота платформы со стрелой относительно опорно-ходовой части крана) при помощи позиционно-чувствительной оптической системы, заключающийся в том, что на платформе закрепляют оптические детекторы, направляют их оптические оси на источники света, расположенные стационарно около грузоподъемного крана, принимают при помощи оптических детекторов сигналы источников света, преобразуют выходные сигналы детекторов в электрические величины, и далее на основе полученных величин на бортовом компьютере вычисляют пространственное положение стрелы с грузом и платформы крана [1], [2].

Устройство для осуществления этого способа содержит оптическую систему, первый и второй детекторы которой установлены на платформе и ориентированы таким образом, что их оптические оси направлены на источники света, расположенные вне грузоподъемного крана. Выходы детекторов подключены к входам бортового компьютера, выходы которого соединены с управляющими входами исполнительных механизмов крана [1], [2].

Недостатком этого технического решения является отсутствие мобильности. Кроме того, наличие оптических элементов снижает надежность работы устройства в условиях плохой оптической видимости (при высоких уровнях запыленности, при дожде, снегопаде и т.д.).

Наиболее распространенным является потенциометрический способ определения угла азимута грузоподъемного крана, заключающийся в том, что угол поворота платформы крана преобразуют в круговое перемещение движка однооборотного линейного потенциометра, перемещение движка потенциометра преобразуют в электрическое напряжение и далее осуществляют цифро-аналоговое преобразование этого напряжения [3].

Устройство для осуществления этого способа содержит потенциометр, ось которого закреплена на опорно-ходовой части, а корпус - на поворотной части крана, источник постоянного напряжения, подключенный к первому и второму выводам потенциометра, третий вывод которого через диодную схему защиты соединен со входом аналого-цифрового преобразователя [3].

Недостатком этого способа и устройства для его осуществления является ограниченный диапазон измеряемых углов, поскольку существует разрыв в контактной системе потенциометра в момент перехода его движка с начала на конец обмотки. Соответственно, в определенном секторе (обычно около 30o) угол азимута (положение поворотной платформы крана) не измеряется.

Кроме того, недостатком этого измерителя является невысокая надежность, вызванная низкой износоустойчивостью контактной системы потенциометра.

К снижению надежности приводят также радиальные нагрузки на ось потенциометра, вызванные несоосностью осей вращения поворотной части крана (платформы со стрелой) и потенциометра ввиду неточностей изготовления механических узлов и их износа в процессе эксплуатации.

Наиболее совершенным и наиболее близким к предложенному по совокупности существенных признаков является способ измерения угла азимута грузоподъемного крана, при котором угол поворота платформы крана преобразуют в круговое перемещение двух чувствительных элементов (движков круговых линейных потенциометров), которые предварительно сдвигают друг относительно друга на четверть оборота, преобразуют это перемещение в два электрических напряжения, пропорциональных углу азимута, определяют полярности этих напряжений и на основании этих полярностей судят о квадранте угла азимута, а также определяют абсолютные значения этих напряжений и по их величинам судят о значении угла азимута в пределах каждого квадранта [4].

Устройство для осуществления известного способа содержит два круговых линейных потенциометра, сдвинутых относительно друг друга на четверть оборота. Оси и корпуса потенциометров механически закреплены соответственно на опорно-ходовой и на поворотной частях крана, выводы питания потенциометров подключены к двухполярному источнику постоянного напряжения, а выходы подключены к входам компараторов и к входам выпрямителей, выходы которых соединены с индикаторными устройствами [4].

В известном техническом решении, благодаря применению двух круговых потенциометров, осуществляется измерение угла азимута во всем диапазоне углов 360o.

Однако применение двух скользящих контактов в потенциометрах снижает надежность устройства ввиду низкой износоустойчивости контактных систем.

Невысокую надежность предопределяет также наличие радиальных нагрузок на оси потенциометров, вызванных несоосностью оси вращения поворотной части крана (стрелы) и осей потенциометров из-за погрешностей изготовления механических узлов крана и неточности установки потенциометров. В процессе эксплуатации крана износ подшипников, связывающих поворотную и опорно-ходовую части крана, приводит к появлению зазоров и механических люфтов и возможному сдвигу поворотной части крана относительно опорно-ходовой. Это ухудшает соосность осей потенциометров и оси поворота платформы крана, приводит к увеличению радиальных нагрузок на оси потенциометров и может вызвать их поломку.

Задачей, на решение которой направлено заявляемое изобретение, является осуществление возможности измерения угла азимута при несоосном расположении элементов устройства на опорно-ходовой и поворотной частях крана при одновременном повышении надежности измерителя.

В способе измерения угла азимута грузоподъемного крана, заключающемся в том, что на поворотной платформе крана размещают два чувствительных элемента, сдвигают эти элементы друг относительно друга на четверть оборота, в зависимости от угла азимута формируют два электрических напряжения, определяют полярности этих напряжений и на основании этих полярностей судят о квадранте угла азимута, а также определяют величины этих напряжений и по этим величинам судят о значении угла азимута в пределах каждого квадранта, решение поставленной задачи достигается тем, что создают магнитное поле, неподвижное относительно опорно-ходовой части крана и имеющее одинаковую индукцию в местах расположения чувствительных элементов, воздействуют этим магнитным полем на два чувствительных элемента, которые выполняют магниточувствительными, в результате чего осуществляют указанное формирование двух электрических напряжений, причем одно из этих напряжений формируют пропорционально синусу, а другое пропорционально косинусу угла между направлением магнитного поля и углом поворота платформы крана.

В устройстве для осуществления предложенного способа измерения угла азимута грузоподъемного крана, содержащем два чувствительных элемента, закрепленные на поворотной платформе крана со сдвигом на четверть оборота, входы которых подключены к источнику питания, а выходы подключены к входам измерительной схемы, решение поставленной задачи достигается тем, что на опорно-ходовой части крана закреплен источник магнитного поля, который выполнен в виде магнита и имеет размеры, превышающие размеры чувствительных элементов, а чувствительные элементы выполнены магниточувствительными.

Решение поставленной задачи может достигаться тем, что магниточувствительные элемены выполнены в виде датчиков Холла или магниторезисторных мостов.

Решение поставленной задачи может достигаться также тем, что измерительная схема выполнена в виде микроконтроллера со встроенным многоканальным аналого-цифровым преобразователем, аналоговые входы которого подключены к выходам магниточувствительных элементов, а выходы микроконтроллера подключены к внешней линии связи и (или) к индикаторному устройству.

В измерительной схеме между выходами магниточувствительных элементов и входами микроконтроллера может быть установлен усилительно-преобразовательный блок.

Реализация предложенного технического решения с приведенными отличительными признаками позволяет получить необходимый технический результат - обеспечить независимость результата измерения угла азимута грузоподъемного крана от смещения оси вращения (несоосности) поворотной платформы, а также, благодаря отсутствию подвижных контактов, повысить надежность устройства.

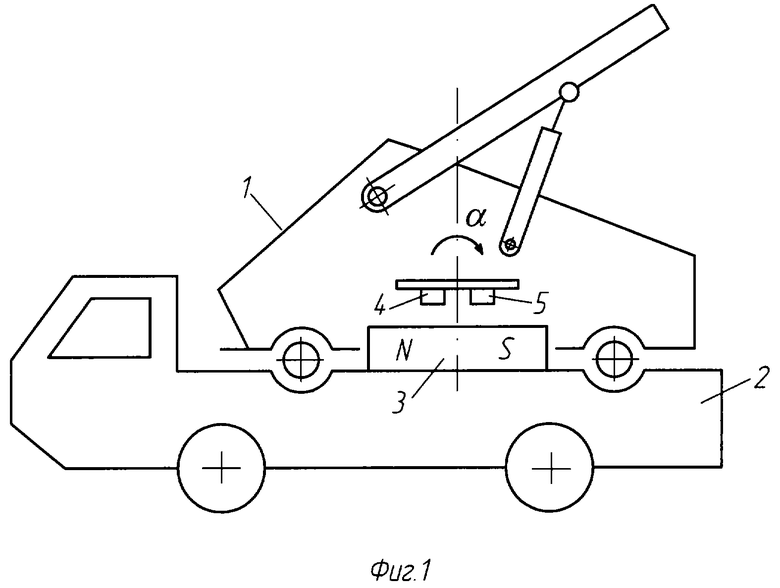

На фиг. 1 схематично показано размещение предложенного устройства на грузоподъемном кране. На фиг.2 приведен пример реализации устройства.

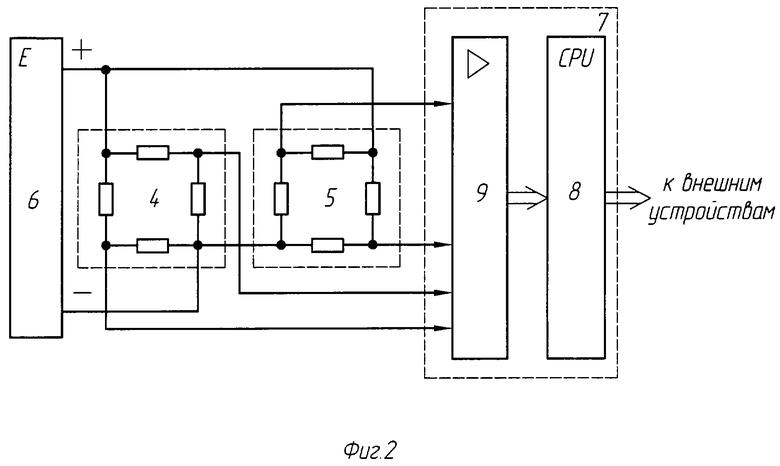

Устройство для измерения угла азимута грузоподъемного крана (угла поворота платформы со стрелой 1 (фиг.1) относительно опорно-ходовой части 2) содержит источник магнитного поля (постоянный магнит) 3, жестко закрепленный на опорно-ходовой части 2 крана вблизи оси вращения поворотной платформы 1, два чувствительных элемента 4, 5, закрепленных жестко на поворотной платформе 1 в зоне действия магнита 3 со сдвигом на четверть оборота. Входы чувствительных элементов 4, 5 (фиг.2) подключены к источнику питания 6, а выходы подключены к входам измерительной схемы 7. Измерительная схема 7 может быть выполнена на основе микроконтроллера со встроенным аналого-цифровым преобразователем 8. Между выходами чувствительных элементов 4, 5 и входами микроконтроллера 8 может быть установлен усилительно-преобразовательный блок 9.

Чувствительные элементы 4, 5 выполнены магниточувствительными на основе датчиков Холла или магниторезисторных мостов. В последнем случае возможно исполнение чувствительного элемента в виде комбинации обычных и магниточувствительных резисторов, включенных по мостовой схеме.

В качестве микроконтроллера 8 со встроенным аналого-цифровым преобразователем может быть использован, например, микроконтроллер типа AT90S4433 фирмы Atmel. Если выходные сигналы магниточувствительных элементов 4 и 5 малы, на входе микроконтроллера 8 может быть установлен усилительно-преобразовательный блок 9, выполненный, например, в виде двухканального измерительного усилителя.

Выходы микроконтроллера 8 могут быть подключены к внешней линии связи, выполненной, например, по стандарту RS-232C, или к любому индикаторному устройству - жидкокристаллическому дисплею, стрелочному индикатору и т.д.

Поясним суть предложенного способа на примере работы реализующего его устройства.

При работе грузоподъемного крана его поворотная платформа 1 вращается относительно опорно-ходовой части 2. Постоянный магнит 3, закрепленный на опорно-ходовой части крана, создает магнитное поле, которое воздействует на магниточувствительные элементы 4, 5. К этим элементам от источника питания 6 подается питающее напряжение (в случае применения магниторезисторных мостов) или питающий ток (в случае применения датчиков Холла).

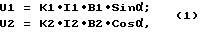

Выходные напряжения первого и второго чувствительных элементов, если они выполнены в виде датчиков Холла, определяются по формулам

где U1, U2 - выходные напряжения первого 4 и второго 5 магниточувствительных элементов (датчиков Холла);

K1, K2 - коэффициенты чувствительности (передачи) элементов;

I1, I2 - токи питания элементов;

B1, B2 - индукция магнитного поля в местах установки элементов;

α - угол поворота платформы крана (угол азимута).

В формулах (1) выходное напряжение U1 изменяется по синусоидальному закону исходя из принципа действия датчика Холла. Напряжение U2 при этом изменяется по косинусоидальному закону, поскольку магниточувствительные элементы Холла по углу α сдвинуты на четверть оборота.

Размеры магнита существенно превышают размеры чувствительных элементов, а магнит расположен непосредственно около чувствительных элементов на малом расстоянии от них. Поэтому индукции магнитного поля в местах расположения магниточувствительных элементов имеют равные величины (В1=В2).

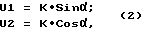

Если магниточувствительные элементы 4, 5 имеют идентичные характеристики (К1=К2), питаются одинаковым током (I1=I2), то формулы (1) принимают вид

где К - постоянный коэффициент.

Напряжения U1 и U2 непосредственно или через усилительно-преобразовательный блок 9 (если эти напряжения имеют малую амплитуду) поступают на входы микроконтроллера 8.

Из формул (2) следует, что знаки выходных напряжений однозначно определяют, в каком направлении расположена платформа крана: "Левый борт" или "Правый борт" и, соответственно, "Нос" или "Корма". Поэтому микроконтроллер 8, проверив знаки напряжений U1 и U2, непосредственно получает двухбитовый код номера квадранта угла азимута: при Sign(U1)=0 и Sign(U2)=0 угол азимута находится в интервале 0...90o, при Sign(U1)=1 и Sign(U2)=0 угол азимута 90.. . 180o, при Sign(U1)=0 и Sign(U2)=1 угол азимута 180-270o и при Sign(U1)=1 и Sign(U2)=1 угол азимута находится в интервале 270...360o.

Далее микроконтроллер 8 определяет точное значение угла по величинам напряжений U1 и U2. При этом возможны различные алгоритмы работы микроконтроллера. Один из возможных алгоритмов заключается в следующем.

Микроконтроллер осуществляет деление напряжений U1 и U2

U1/U2 = K•Sinα/K•Cosα = tgα. (3)

Из этого выражения следует, что

α = arctg(U1/U2). (4)

Микроконтроллер 8 по выражению (4) непосредственно вычисляет угол азимута и далее передает полученный результат на внешнее устройство.

Если магниточувствительные элементы 4, 5 выполнены не в виде датчиков Холла, а в виде магниторезисторов, включенных по мостовой схеме, то питание на них подается в виде напряжения. В остальном принцип работы устройства не изменяется.

Возможно также применение магниточувствительных элементов 4, 5 типа GMR - многослойной структуры магнитных (Fe, Co) и немагнитных (Сu) материалов. Сопротивление магниточувствительных элементов 4, 5 типа GMR не зависит от величины магнитного поля, а зависит только от его направления. Это приводит к упрощению формул (1) без изменения технической сущности предложенного способа измерения и принципа работы реализующего его устройства.

Из изложенного следует, что в предложенном устройстве при правильном выборе размеров магнита 3, создающего магнитное поле, достигается независимость результата измерения угла азимута грузоподъемного крана от смещения оси вращения (несоосности) поворотной платформы, что и обеспечивает достижение необходимого технического результата. Кроме того, отсутствие подвижных контактов обеспечивает повышение надежности устройства.

Источники информации, использованные при составлении заявки

1. Патент ЕР 672889 А2, МПК G 01 В 11/16, 1995.09.20.

2. Заявка России 95121443 А, МПК 6 В 66 С 13/18, 1995.12.07.

3. Ограничитель нагрузки крана OHK-140-13. Новые нормативные материалы по безопасной эксплуатации подъемных сооружений. Вып.2. - М.: Изд-во ПИО ОБТ, 1999, с.47-86.

4. Авторское свидетельство СССР 1379239 A1, МПК 4 В 66 С 13/46, 1988.03.07.

Изобретение относится к подъемно-транспортному машиностроению, а именно к системам защиты от перегрузки и опрокидывания грузоподъемных кранов. Сущность: создают магнитное поле, неподвижное относительно опорно-ходовой части крана, воздействуют этим магнитным полем на два магниточувствительных элемента, расположенных на поворотной платформе крана и сдвинутых друг относительно друга на четверть оборота. В результате формируют два электрических напряжения пропорционально синусу и косинусу угла между направлением магнитного поля и углом поворота платформы крана. Определяют полярности этих напряжений и на основании этих полярностей судят о квадранте угла азимута. По величинам напряжений судят о значении угла азимута в пределах каждого квадранта. Устройство содержит источник магнитного поля - постоянный магнит, закрепленный на опорно-ходовой части крана, два чувствительных элемента, выполненных, в частности, в виде датчиков Холла или магниторезисторных мостов и закрепленных на поворотной платформе крана со сдвигом на четверть оборота. Входы чувствительных элементов подключены к источнику питания, а выходы - к входам измерительной схемы (микроконтроллера). Технический результат: возможность бесконтактного измерения угла азимута при несоосном расположении элементов устройства на опорно-ходовой и поворотной частях крана при одновременном повышении надежности измерителя. 2 с. и 4 з.п.ф-лы, 2 ил.

| Указатель положения стрелы поворотного крана | 1985 |

|

SU1379239A1 |

| RU 95121443 А, 27.12.1997 | |||

| ЕР 672889 А2, 20.09.1995 | |||

| СN 1177334, 25.03.1998. | |||

Авторы

Даты

2003-06-20—Публикация

2002-03-29—Подача