Изобретение относится к подъемно-транспортному машиностроению и может быть использовано в системах управления и приборах безопасности башенных, мостовых и козловых грузоподъемных кранов, в частности при реализации их координатной защиты и автоматической остановки перед подходом к тупиковым упорам.

Известен способ контроля положения рельсового крана на крановом пути путем выявления подхода рельсового крана к тупиковым упорам кранового пути при помощи концевого выключателя, укрепленного на ходовой тележке крана и взаимодействующего с отключающим устройством, закрепленным в конце кранового пути. При движении крана в направлении к тупиковому упору отключающее устройство воздействует на концевой выключатель, контакты которого размыкают электрическую цепь механизма передвижения рельсового крана [1].

Недостатком данного способа являются ограниченные функциональные возможности, поскольку в нем осуществляется контроль только приближения рельсового крана к тупиковым упорам (к предельным или крайним положениям) на крановом пути. При этом контроль положения крана в середине кранового пути не осуществляется, что предопределяет невозможность использования этого технического решения для реализации систем координатной защиты и защиты кранов от столкновений.

Этот недостаток устранен в способе контроля положения рельсового крана на крановом пути, заключающемся в натяжении вдоль кранового пути секционированного троллея, между отдельными изолированными секциями которого включены диодно-резисторные цепи, подаче переменного напряжения на этот троллей, передачи сигнала с троллея на измерительную цепь при помощи токосъемника, а также в контроле тока в измерительной цепи и последующем блокировании механизмов передвижения рельсового крана в опасную сторону в случае, если величина этого тока превышает установленную величину [2].

В данном техническом решении величина тока в измерительной цепи зависит от расстояния между краном и другим объектом, что позволяет осуществить контроль положения рельсового крана не только при его подходе к предельным положениям (к началу и концу кранового пути), но и при его нахождении в середине кранового пути.

Однако для этого способа вследствие ограниченного числа секций троллея характерна низкая точность контроля положения рельсового крана на крановом пути. Другим его недостатком является невысокая надежность, вызванная наличием скользящего контакта между троллеем и токосъемником измерительной цепи.

Последнего недостатка не имеет наиболее близкий к предложенному способ контроля положения рельсового крана на крановом пути путем установки вдоль кранового пути специальных стационарных устройств -пикетов, присвоения каждому пикету индивидуального порядкового номера, получения от этого пикета сигналов, содержащих указанный номер и, соответственно, отражающих положение рельсового крана на крановом пути, записи этих сигналов на рельсовом кране и в зоне его крайнего или недопустимого положения (в частности, в зоне расположения другого рельсового крана) и последующего определения расстояния между рельсовым краном и его крайним положением на крановом пути (или другим рельсовым краном) путем цифровой обработки - вычитания значений указанных записанных сигналов, а также выявления уменьшения этого расстояния до минимально допустимой величины и последующего формирования предупредительных сигналов или сигналов автоматической остановки механизма передвижения рельсового крана в случае такого уменьшения [3].

В этом способе благодаря применению бесконтактной передачи информации от специальных стационарных устройств - пикетов обеспечивается повышенная надежность системы контроля положения рельсового крана.

Однако необходимость установки вдоль крановых путей специальных стационарных устройств - пикетов предопределяет наличие существенных недостатков этого технического решения.

Во-первых, результаты контроля положения рельсового крана на крановом пути существенно зависят от числа этих внешних устройств - пикетов. В частности, малое число пикетов приводит к невозможности точного контроля положения рельсового крана на крановом пути, а погрешность (в частности неравномерность) установки этих пикетов приводит к неизбежной погрешности определения положения крана на крановом пути.

Во-вторых, необходимость установки внешних устройств - пикетов приводит к значительному усложнению монтажа системы контроля положения рельсового крана.

В-третьих, становится невозможным применение этого технического решения при большой длине кранового пути, поскольку для обеспечения необходимой точности контроля положения крана необходимое число пикетов возрастает пропорционально длине кранового пути и становится недопустимо большим.

В-четвертых, наличие пикетов приводит к неизбежной дискретности и, соответственно, к ухудшению точности контроля положения рельсового крана на крановом пути.

В-пятых, в условиях строительной площадки, на которой работает рельсовый кран, внешние устройства - пикеты, расположенные вдоль кранового пути, практически невозможно защитить от механических повреждений, что приводит к низкой надежности системы контроля положения этого крана.

Дополнительным недостатком известного способа является определение положения рельсового крана вдоль кранового пути без учета отклонения рельсового крана от вертикального положения что, особенно для башенного крана, приводит к увеличению погрешности контроля его положения. Иными словами, в известном способе осуществляется контроль положения ходовой тележки, хотя для целей координатной защиты и защиты от столкновений, например башенных кранов, расположенных на различных крановых путях, более важным является положение не ходовой тележки, а верхних элементов конструкции крана.

Кроме того, недостатком известного способа являются ограниченные функциональные возможности ввиду отсутствия контроля как смещения рельсового крана в поперечном направлении (вызванного, в частности, наклоном башенного крана в плоскости, перпендикулярной направлению кранового пути), так и контроля угла азимута -углового положения стрелы рельсового стрелового крана относительно направления кранового пути.

Задачами, на решение которых направлено предложенное техническое решение, является:

- обеспечение независимости результатов контроля положения рельсового крана на крановом пути от числа внешних устройств, с помощью которых формируются сигналы о его положении на крановом пути;

- упрощение монтажа системы контроля положения (электронного устройства) рельсового крана, в том числе при смене его месторасположения, за счет исключения необходимости установки специальных внешних наземных устройств;

- обеспечение независимости результатов контроля положения рельсового крана от длины кранового пути;

- уменьшение дискретности и, соответственно, повышение точности контроля положения рельсового крана на крановом пути;

- повышение надежности системы контроля положения рельсового крана за счет исключения подверженных повреждениям внешних наземных устройств, расположенных вдоль кранового пути;

- повышение точности определения положения рельсового крана за счет учета его отклонения от вертикального положения;

- расширение функциональных возможностей за счет обеспечения возможности контроля смещения рельсового крана в поперечном направлении, в том числе вызванного наклоном башенного крана в плоскости, перпендикулярной направлению кранового пути, а также контроля не только положения рельсового крана на рельсовом пути, но и угла азимута.

Указанная задача решается тем, что в способе контроля положения рельсового крана на крановом пути путем записи сигналов, полученных на рельсовом кране от внешних устройств, и последующего определения расстояния между рельсовым краном и по меньшей мере одним его крайним положением на крановом пути путем цифровой обработки значений указанных сигналов, а также выявления уменьшения этого расстояния до минимально допустимой величины и последующего формирования предупредительных сигналов или сигналов автоматической остановки механизма передвижения рельсового крана в случае такого уменьшения, указанные сигналы от внешних устройств получают путем приема сигналов спутников глобальной системы определения местоположения, например GPS (Global Position System) или Глонас (глобальной навигационной системы), а перед началом работы рельсового крана его последовательно устанавливают в крайние (или приближающиеся к крайним) положения на крановом пути, после чего и производят указанную запись, которую осуществляют в виде координат положений рельсового крана на крановом пути. При этом определение указанного расстояния осуществляют путем цифровой обработки разности координат текущего положения рельсового крана и ранее записанных значений координат его крайнего положения на крановом пути, а прием сигналов спутников глобальной системы определения местоположения осуществляют, в частности, в верхней части рельсового крана, например на оголовке башенного крана.

Для решения указанной задачи при контроле положения на крановом пути рельсового крана, имеющего стрелу, дополнительно контролируют угловое положение стрелы рельсового крана (угол азимута), для чего на поворотной части стрелового рельсового крана или на его стреле размещают магниточувствительный элемент, воздействуют на него магнитным полем Земли, в результате чего получают электрический сигнал, соответствующий величине угла между направлением стрелы и магнитным полем Земли, причем перед началом работы стрелового рельсового крана устанавливают его стрелу в исходное положение, например параллельно направлению кранового пути, в результате чего с магниточувствительного элемента получают сигнал, соответствующий величине угла между исходным положением стрелы и магнитным полем Земли, записывают эту величину, а в процессе работы крана действительное значение угла азимута определяют как разность указанного электрического сигнала, соответствующего величине угла между направлением стрелы и магнитным полем Земли и значением ранее записанного сигнала.

Кроме того, для решения поставленной задачи в способе контроля положения рельсового крана на крановом пути, заключающемся в приеме сигналов электронным устройством рельсового крана от внешнего устройства, последующем определении расстояния между рельсовым краном и его крайним положением на крановом пути путем цифровой обработки значений этих сигналов, а также выявлении уменьшения этого расстояния до минимально допустимой величины и последующем формировании предупредительных сигналов или сигналов автоматической остановки механизма передвижения рельсового крана в случае такого уменьшения, в качестве указанного внешнего устройства используют отражатель, который устанавливают в начале кранового пути, которое считают указанным крайним положением рельсового крана, на рельсовом кране формируют ультразвуковое, оптическое или электромагнитное излучение, направляют его в сторону отражателя, после чего на рельсовом кране принимают отраженный сигнал, выявляют величину задержки времени или разности фаз принятого отраженного сигнала относительно сформированного, на основании этого и определяют указанную величину расстояния между рельсовым краном и его крайним положением на крановом пути. При этом, в частности, перед началом работы рельсового крана его дополнительно устанавливают в крайнее положение в конце кранового пути, определяют максимальную величину расстояния от рельсового крана до начала кранового пути, осуществляют запись этой величины, а в процессе работы рельсового крана дополнительно осуществляют сравнение записанной величины с текущим значением указанного расстоянием от рельсового крана до начала кранового пути и, в случае превышения текущим значением записанной величины, осуществляют дополнительное формирование указанных предупредительных сигналов или сигналов автоматической остановки механизма передвижения рельсового крана. Причем в качестве указанного внешнего устройства-отражателя могут быть использованы тупиковые упоры кранового пути.

Реализация указанных отличительных признаков позволяет создать систему контроля положения рельсового крана на крановом пути без применения большого количества внешних устройств, например пикетов, и обеспечить высокую точность контроля положения на крановом пути любой длины, в том числе за счет отсутствия дискретности и учета отклонения крана от вертикального положения в продольной и поперечной плоскостях, упростить монтаж, получить высокую надежность и расширить функциональные возможности за счет дополнительного контроля смещения рельсового крана в поперечном направлении и контроля угла азимута. Поэтому отличительные признаки заявленного способа находятся в прямой причинно-следственной связи с указанным техническим результатом.

Заявителю неизвестно применение этих признаков в известных системах контроля и управления грузоподъемных кранов. Отдельные признаки заявленного технического решения известны из других областей техники. Однако они используются для решения других задач, не связанных с достижением указанного технического результата.

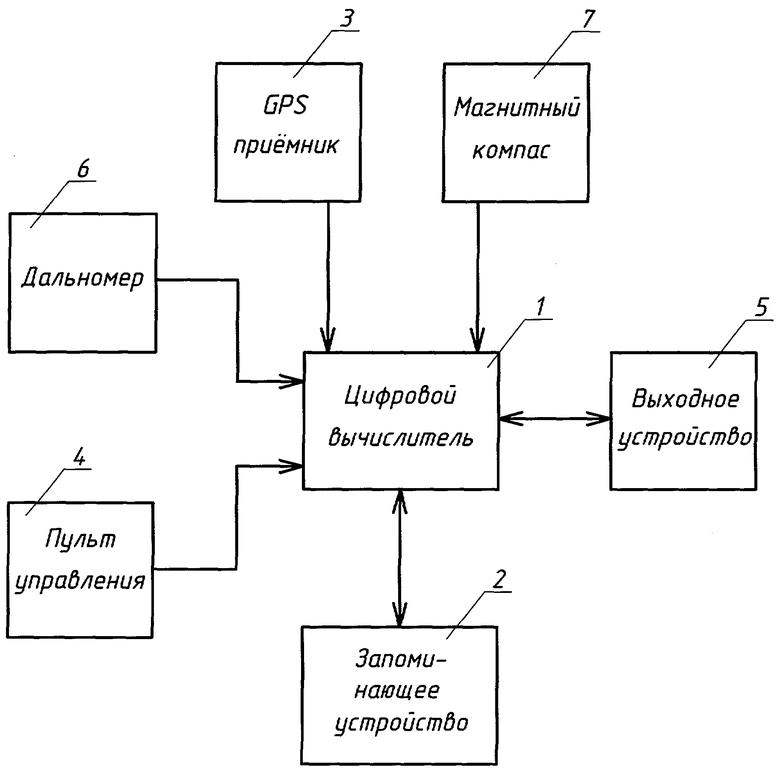

На чертеже, в качестве примера, представлена упрощенная функциональная схема устройства, реализующего предложенный способ контроля положения рельсового крана на крановом пути.

Устройство контроля положения крана содержит цифровой вычислитель 1 и подключенные к нему запоминающее устройство 2, приемник глобальной спутниковой навигационной системы (GPS) 3, пульт управления 4 и выходное устройство 5. Вместо GPS приемника 3, или в дополнение к нему, устройство может содержать ультразвуковой, лазерный или радиолокационный дальномер 6. Устройство может также дополнительно содержать магнитный компас 7, использующийся для измерения углового положения поворотной части крана.

Дополнительно в это устройство может быть введен датчик скорости ветра (на чертеже условно не показан). В этом случае, в частности для башенного крана, реализуется единый информационно-измерительный блок, осуществляющий измерение 3-х параметров, необходимых для реализации комплексной системы безопасности крана - положения крана на крановом пути, угла азимута и скорости ветра.

Цифровой вычислитель 1 в описываемом устройстве может быть выполнен в виде микроконтроллера, например серии MSP430, запоминающее устройство 2 - виде микросхем Flash-памяти, например серии AT45DB. Приемник глобальной спутниковой навигационной системы (GPS) 3 может быть реализован, в частности, с использованием микросхем SiRF StarII/LP, а пульт управления 4 - в виде набора кнопок, клавиш или переключателей.

Выходное устройство 5 может быть выполнено в виде устройства ввода/вывода информации на основе интерфейсной микросхемы, например для передачи данных по какому-либо проводному или беспроводному интерфейсу (CAN, RS-232C, Wi-Fi, ZigBee и т.п.) от устройства контроля положения крана во внешнее устройство, в частности в общую систему защиты и управления рельсового грузоподъемного крана. В случае самостоятельного применения описываемого устройства выходное устройство 5 может быть выполнено в виде набора силовых ключей (усилителей), обеспечивающих непосредственное управление электрогидравлическими исполнительными устройствами или электромагнитными пускателями механизмов передвижения крана. Выходное устройство 5 может также дополнительно содержать световые и звуковые сигнализаторы, использующиеся для отображения режимов работы устройства, положения крана на крановом пути, или для формирования предупредительных сигналов для крановщика.

В зависимости от конкретного варианта реализации предложенного способа устройство может содержать ультразвуковой, лазерный или радиолокационный дальномер 6, выполненный по любой из известных функциональных схем (например, описанных в книге «Виницкий А.С. Автономные радиосистемы. - М.: Радио и связь, 1986, 336 с.» или реализованных в ультразвуковых безотражательных дальномерах СР-1000, SONIT-75 PRO, лазерных дальномерах Bosch, Disto и т.д.).

Магнитный компас 7 может быть реализован на основе магниточувствительной микросхемы, например типа KMZ52 фирмы Philips, и соответствующей электронной усилительно-преобразовательной схемы, состоящей из двух дифференциальных усилителей и микропроцессорного устройства, осуществляющего преобразование выходных сигналов двух магниторезисторных мостов KMZ52 в значение угла между осью чувствительности микросхемы и направлением магнитного поля Земли.

Поясним суть предложенного способа на примере работы реализующего его устройства.

Перед началом работы рельсового крана крановщик, управляя механизмами его передвижения в ручном режиме, устанавливает грузоподъемный кран в крайние положения на крановом пути или в положения, отстающие от крайних положений на безопасное расстояние, например за 2 метра до тупиковых упоров на крановом пути. При этом непрерывно работающий GPS приемник 3 осуществляет измерение координат своего месторасположения на кране, т.е. координат крана, и передает их, например по интерфейсу RS-232С, в цифровой вычислитель 1.

При нахождении крана в этом положении, например в начале кранового пути, крановщик (или наладчик приборов безопасности) при помощи пульта управления 4 переключает устройство в режим настройки и путем нажатия соответствующей кнопки или клавиши на пульте управления 4 дает цифровому вычислителю 1 команду на запись координат начала кранового пути. Цифровой вычислитель 1 записывает эти координаты в запоминающее устройство 2.

Далее крановщик устанавливает грузоподъемный кран в другое крайнее положение (переводит кран в конец кранового пути), аналогичным образом записывает в запоминающее устройство 2 координаты второго крайнего положения крана на крановом пути (координаты конца кранового пути) и переключает устройство в рабочий режим.

При этом в запоминающем устройстве 2, которое выполнено энергонезависимым, сохраняются координаты этих крайних (предельных) положений, т.е. координаты X1, Y1 начала и координаты Х2, Y2 конца кранового пути.

В процессе работы крана GPS приемник 3 осуществляет измерение текущих координат положения рельсового крана на крановом пути -Х3, Y3. При этом очевидно, что либо X1<Х3<Х2, либо X1>Х3>Х2 и, соответственно, либо Y1<Y3<Y2, либо Y1>Y3>Y2.

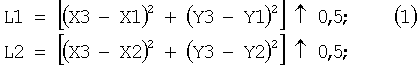

Если использована система координат Декарта, то цифровой вычислитель 1, работая по программе, предварительно записанной в его памяти программ или в запоминающем устройстве 2, путем цифровой обработки разности координат текущего положения рельсового крана Х3, Y3 и ранее записанных значений координат его крайних положений на крановом пути X1, Y1 и Х2, Y2 по известным зависимостям (как квадратный корень из суммы квадратов разностей отдельных координат) определяет расстояния между рельсовым краном и его крайними положениями на крановом пути:

где L1 и L2 - расстояние между рельсовым краном и, соответственно, началом и концом кранового пути.

Минимально допустимая величина расстояния (безопасное расстояние) Lo между рельсовым краном и его крайними положениями на крановом пути (началом и концом кранового пути) задается из условий безопасной эксплуатации крана с учетом его инерционности его остановки и предварительно записывается в память запоминающего устройства 2 или в память цифрового вычислителя 1.

Цифровой вычислитель 1, работая по записанной в его памяти программе, осуществляет сравнение расстояний L1 и L2 с минимально допустимым расстоянием Lo и при L1<Lo или L2<Lo, т.е. при уменьшении какого-либо расстояния до минимально допустимой величины, осуществляет автоматическое формирование сигналов остановки механизма передвижения рельсового крана соответственно в сторону начала или в сторону конца кранового пути. Эти сигналы от цифрового вычислителя 1 через выходное устройство 5 поступают на соответствующие исполнительные механизмы крана. Благодаря этому осуществляется автоматическая остановка крана перед его подходом к тупиковым упорам на крановом пути. Одновременно координаты текущего положения рельсового крана Х3, Y3 через выходное устройство 5 могут поступать на систему безопасности крана и далее использоваться при реализации автоматической защиты нескольких кранов от столкновений, а также для реализации координатной защиты.

Для осуществления предупредительной сигнализации в устройстве может быть задано второе минимально допустимое расстояние Lc, которое превышает расстояние Lo. В этом случае цифровой вычислитель 1 при L1<Lc или L2<Lc на выходное устройство 5 подает сигналы, которые используются для включения световой или звуковой предупредительной сигнализации для крановщика. Если при этом крановщик в ручном режиме не остановит передвижение крана, то при дальнейшем уменьшении какого-либо расстояния до тупиковых упоров, т.е. при L1<Lo или L2<Lo, происходит автоматическая остановка крана.

При этом контроль положения крана на крановом пути осуществляется без использования каких-либо стационарно установленных внешних устройств - пикетов, маркеров и т.п. Поэтому результаты этого контроля не зависят от числа этих внешних устройств. Отсутствует дискретность и, соответственно, повышается точность определения положения крана, которая в известном способе-прототипе определяется шагом установки этих стационарно установленных устройств вдоль кранового пути. Также очевидно, что отсутствие необходимости установки специальных стационарно установленных внешних устройств (пикетов, маркеров и т.п.) обеспечивает возможность контроля положения рельсового крана на крановом пути любой протяженности, приводит к существенному упрощению монтажа устройства контроля положения крана, в том числе при смене его месторасположения, и повышает его надежность за счет исключения возможности повреждения этих наземных устройств.

Дополнительно при установке GPS приемника 3 на оголовке башенного крана обеспечивается повышение точности определения его положения за счет учета отклонения башни от вертикального положения как вдоль, так и поперек кранового пути. Это особенно существенно при реализации как системы координатной защиты башенного крана, так и системы защиты от столкновений нескольких башенных кранов, работающих на различных крановых путях, поскольку в указанных случаях важно не положение крановой тележки (ходовой части крана), а именно положение его верхней части, включая стрелу.

Для определения расстояний L1 и L2 вместо GPS приемника 3 могут использоваться ультразвуковые, оптические (например, лазерные) или радиоволновые дальномеры, установленные на ходовой тележке крана. В этом случае в начале и конце кранового пути устанавливают отражатели, либо тупиковые упоры кранового пути выполняются с возможностью их использования в качестве отражателей ультразвукового, оптического или электромагнитного излучения (в частности путем их выполнения с достаточно большой отражающей поверхностью, обращенной в сторону крана).

Излучатель сигнала, расположенный на рельсовом кране, формирует излучение, направленное в сторону отражателей. После приема на кране отраженного сигнала дальномер 6 или цифровой вычислитель 1 путем выявления величины задержки времени или разности фаз принятого отраженного сигнала относительно сформированного, определяют указанные величины расстояний L1 и L2 между рельсовым краном и его крайним положением на крановом пути. Далее работа устройства не отличается от ранее описанной с GPS приемником. При этом для целей реализации защиты кранов от столкновений и координатной защиты могут использоваться непосредственно измеренные величины расстояний L1 и L2.

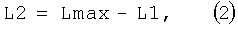

С целью упрощения устройства в нем может быть использован только один дальномер, измеряющий расстояние только до одного крайнего положения, например начала кранового пути - L1. В этом случае перед началом работы крана крановщик в ручном режиме дополнительно устанавливает кран в другое крайнее положение - в конец кранового пути. При этом расстояние, измеренное дальномером 6, очевидно соответствует максимальной длине кранового пути - Lmax. Крановщик (или наладчик приборов безопасности) при помощи пульта управления 4 переключает устройство в режим настройки и аналогичным образом путем нажатия соответствующей кнопки или клавиши на пульте управления 4 дает цифровому вычислителю 1 команду на запись величины Lmax в запоминающее устройство 2. Далее цифровой вычислитель 1 осуществляет вычисление расстояния L2 по формуле

и далее работа устройства контроля положения крана не отличается от описанной выше.

Положение стрелового рельсового (башенного или железнодорожного) крана на крановом пути характеризуется не только его смещением вдоль кранового пути, но также и угловым положением его стрелы относительно направления рельсовой колеи (углом азимута). Поэтому в предложенном устройстве с целью расширения его функциональных возможностей может дополнительно контролироваться положение стрелы крана - угол азимута.

Для ориентации стрелы грузоподъемного крана и, соответственно, для определения угла азимута, может быть использовано магнитное поле Земли. Для этого на поворотной части стрелового рельсового крана, например на оголовке стрелы башенного крана или непосредственно на его стреле, размещают магниточувствительный элемент, выполненный, например, с использованием известной технологии GMR виде двух магниторезисторных мостов, оси чувствительности которых сдвинуты на 90°, и позволяющий определить направление магнитного поля Земли (точнее - направление проекции вектора магнитного поля Земли горизонтальную поверхность). Этот элемент является основой магнитного компаса 7, подключенного к цифровому вычислителю 1.

Магниточувствительный элемент жестко закрепляется на поворотной части стрелового рельсового крана. Поэтому угловое положение стрелы крана соответствует вполне определенной ориентации магниточувствительного элемента относительно направления магнитного поля Земли.

На выходах магниточувствительных мостов этого элемента в результате воздействия магнитного поля Земли формируются электрические напряжения, пропорциональные синусу и косинусу угла между направлением стрелы и магнитным полем Земли. Далее при помощи электронной усилительно-преобразовательной схемы, входящей в состав магнитного компаса 7 и состоящей из двух дифференциальных усилителей и микропроцессорного устройства, осуществляется усиление и тригонометрическое преобразование выходных сигналов этих напряжений в значение угла между осью чувствительности микросхемы и направлением магнитного поля Земли.

Перед началом работы стрелового рельсового крана крановщик в ручном режиме устанавливает его стрелу в исходное положение, например параллельно направлению кранового пути, в результате чего магнитный компас 7 формирует сигнал, соответствующий величине угла между исходным положением стрелы и магнитным полем Земли. С помощью пульта управления 4 крановщик подает в цифровой вычислитель 1 команду на запись этой величины в запоминающее устройство 2. Далее, в процессе работы крана после получения цифровым вычислителем 1 текущего значения угла от магнитного компаса 7 цифровой вычислитель 1 вычисляет действительное значение угла азимута как разность текущего значения выходного сигнала магнитного компаса 7 и ранее записанного сигнала, соответствующего исходному положению стрелы.

Описываемое устройство может быть дополнительно выполнять функции ограничителя угла поворота стрелы грузоподъемного крана.

В этом случае стрела грузоподъемного крана последовательно устанавливается в крайние угловые положения, соответствующие границе рабочей зоны крана по углу поворота его стрелы - т.е. поворачивается на максимально возможные углы влево и вправо. Далее в этих положениях крановщик путем нажатия кнопок введения координатной защиты по углу поворота на пульте управления 4 подает цифровому вычислителю 1 команду на запись этих значений γ1 и γ2 в память запоминающего устройства 2.

Далее в процессе работы крана цифровой вычислитель 1, работая по программе, осуществляет сравнение текущего значения выходного сигнала магнитного компаса 7 γ со значениями этого сигнала γ1 и γ2, соответствующими максимальным углам поворота крана влево и вправо. В случае, когда угол γ<γ1, т.е. достигнут предельно-допустимый угол поворота крана влево, цифровой вычислитель 1 подает на выходное устройство 5 сигнал блокировки дальнейшего поворота крана влево. Соответственно, при значении угла γ>γ2 цифровой вычислитель 1 подает на выходное устройство 5 сигнал блокировки дальнейшего поворота крана вправо. В итоге реализуется контроль положения рельсового крана на крановом пути с ограничением его рабочих движений как по перемещению по крановому пути, так и по углу поворота его стрелы.

С учетом изложенного, реализация предложенного технического решения не требует установки каких-либо дополнительных стационарных устройств на рельсовом пути и обеспечивает повышенную точность контроля положения крана на подкрановом пути любой длины, в том числе с учетом отклонения крана от вертикального положения, а также простоту монтажа, высокую надежность и расширенные функциональные возможности.

Источники информации

1. Устройство и эксплуатация грузоподъемных кранов / Л.А.Невзоров, Ю.И.Гудков, М.Д.Полосин. - М.: Изд. центр «Академия», 2002, стр.135.

2. А.с. SU 685611, МПК 2 В 66 С 15/04, 15.09.1979.

3. А.с. SU 568588, МПК 2 В 66 С 15/04, 15.08.1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА БЕЗОПАСНОСТИ ГРУЗОПОДЪЕМНОГО КРАНА | 2008 |

|

RU2381172C1 |

| СИСТЕМА ЗАЩИТЫ ГРУЗОПОДЪЕМНЫХ КРАНОВ ОТ СТОЛКНОВЕНИЙ | 2009 |

|

RU2398728C1 |

| СПОСОБ ПОВЫШЕНИЯ БЕЗОПАСНОСТИ (ВАРИАНТЫ) И СИСТЕМА БЕЗОПАСНОСТИ СТРЕЛОВОГО ГРУЗОПОДЪЕМНОГО КРАНА (ВАРИАНТЫ) | 2009 |

|

RU2396201C1 |

| СПОСОБ ЗАДАНИЯ КРАНОВЩИКОМ РАБОЧЕЙ ЗОНЫ ГРУЗОПОДЪЕМНОГО КРАНА | 2004 |

|

RU2280610C2 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ АВАРИЙ ПРИ РАБОТЕ ГРУЗОПОДЪЕМНОГО КРАНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2006 |

|

RU2306255C1 |

| СПОСОБ ЗАЩИТЫ СТРЕЛОВОГО ГРУЗОПОДЪЕМНОГО КРАНА ОТ ПЕРЕГРУЗКИ (ВАРИАНТЫ) | 2006 |

|

RU2322382C1 |

| СПОСОБ ЗАЩИТЫ ГРУЗОПОДЪЕМНОГО КРАНА ОТ ПЕРЕГРУЗОК | 2004 |

|

RU2276096C2 |

| ОГРАНИЧИТЕЛЬ НАГРУЗКИ СТРЕЛОВОГО КРАНА | 2009 |

|

RU2391285C1 |

| СПОСОБ УПРАВЛЕНИЯ ГРУЗОПОДЪЕМНЫМ КРАНОМ И СИСТЕМА УПРАВЛЕНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2298518C1 |

| СПОСОБ ПОВЫШЕНИЯ БЕЗОПАСНОСТИ РАБОТЫ ГРУЗОПОДЪЕМНОГО КРАНА (ВАРИАНТЫ) | 2007 |

|

RU2345944C1 |

Группа изобретений относится к подъемно-транспортному машиностроению и может быть использована в системах управления и приборах безопасности грузоподъемных кранов. На крановом пути производят запись и цифровую обработку сигналов, полученных на рельсовом кране (РК) от внешних устройств и определяют расстояния от РК до его крайних или предельно-допустимых положений на рельсовом пути с последующим ограничением рабочих движений РК. В качестве внешних устройств используют сигналы спутников глобальной системы определения местоположения GPS, которые формируют и записывают в виде координат положений РК на крановом пути. Определение указанного расстояния осуществляют путем цифровой обработки разности координат текущего положения РК и ранее записанных значений координат его крайнего положения на крановом пути. Прием сигналов спутников GPS осуществляют в верхней части рельсового крана, например на оголовке башенного крана. Расстояние между РК и его крайними положениями на крановом пути, например тупиковыми упорами, может быть также определено при помощи ультразвукового, оптического или электромагнитного (радиоволнового) дальномера. В этом случае перед началом работы РК его устанавливают в крайнее положение в конце кранового пути, определяют максимальное значение расстояния от РК до начала кранового пути и осуществляют запись этого значения. В процессе работы РК дополнительно производят сравнение записанной величины с текущим значением указанного расстояния от рельсового крана до начала кранового пути. В случае превышения текущим значением записанного значения осуществляют отключение рабочих движений крана. Группа изобретений позволяет повысить точность контроля положения РК на крановом пути любой длины, в том числе с учетом отклонения РК от вертикального положения, а также обеспечить простоту монтажа, высокую надежность и расширенные функциональные возможности РК. 2 н. и 2 з.п. ф-лы, 1 ил.

| Способ защиты кранов от столкновения | 1975 |

|

SU568588A1 |

| Способ контроля положения колес крана и устройство для его осуществления | 1976 |

|

SU695950A1 |

| Устройство блокировки подвижных объектов | 1977 |

|

SU685611A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КООРДИНАТ ПОДВИЖНОГО ОБЪЕКТА, СПОСОБ ИДЕНТИФИКАЦИИ АБОНЕНТОВ И ОПРЕДЕЛЕНИЯ ИХ МЕСТОПОЛОЖЕНИЯ И СИСТЕМА РАДИОСВЯЗИ АБОНЕНТОВ С ЦЕНТРАЛЬНОЙ СТАНЦИЕЙ С ИДЕНТИФИКАЦИЕЙ АБОНЕНТОВ И ОПРЕДЕЛЕНИЕМ ИХ МЕСТОПОЛОЖЕНИЯ | 1997 |

|

RU2126174C1 |

Авторы

Даты

2006-08-10—Публикация

2005-01-17—Подача