Изобретение относится к области машиностроения и может использоваться при ремонте сопловых и рабочих лопаток авиационных, корабельных и энергетических газотурбинных двигателей.

Известен способ ремонта лопаток турбин со следующей последовательностью операций: ремонтируемые участки лопатки турбины срезают механически с прямолинейным резом, изготавливают новую пластину большей толщины по сравнению с размерами лопатки в зоне сварки, в новой пластине выполняют канавку с длиной и шириной, несколько большими по сравнению с размерами лопатки в зоне сварки; лопатку прижимают в углубление канавки, а свободные области засыпают сварочным флюсом, зону соединения нагревают до температуры сварки и выполняют соединение. После сварки приваренную пластину строжкой и полировкой доводят до заданных размеров. Новая пластина должна быть в 0,5-5 раз толще по сравнению с лопаткой в зоне сварки [1].

Недостатком этого способа является невозможность его использования для большинства рабочих и сопловых лопаток турбин из-за того, что они изготавливаются из несвариваемых никелевых жаропрочных сплавов методом литья. Кроме того, прямоугольный вырез поперек кромки лопаток может провоцировать появление новых трещин в процессе эксплуатации отремонтированных лопаток.

Наиболее близким аналогом, взятым за прототип, является способ ремонта лопатки турбины, согласно которому производят удаление поверхностного слоя лопатки, заварку поврежденных участков лопатки и последующую механическую обработку, причем механическую обработку лопатки производят путем его зачистки, заварку поврежденных участков осуществляют с припуском, величину которого выбирают из условия обеспечения после зачистки лопатки, на 10-30% превышающей толщину лопатки в этой зоне, после чего на поверхность лопатки плазменным напылением наносят слой металла, производят изотермическую калибровку лопатки и термообработку. [2]

Недостатком данного способа является то, что он пригоден для лопаток из свариваемых сплавов, но неосуществим на лопатках из литых никелевых жаропрочных сплавов из-за того, что сплавы эти являются несвариваемыми.

Технической задачей изобретения является разработка способа ремонта лопаток турбин, выполненных из сплавов на основе никеля, обеспечивающего жаропрочность и термостойкость соединений никелевых жаропрочных сплавов.

Поставленная техническая задача достигается тем, что предлагаемый способ ремонта лопаток турбины, включающий обработку поверхности лопатки, удаление поврежденных участков поверхности, заделку поврежденных участков лопатки и механическую обработку лопатки, отличающийся тем, что удаление поврежденных участков поверхности лопатки производят путем формирования цилиндрического отверстия, ось которого отстоит от кромки пера лопатки на величину, составляющую 0,35-0,45 диаметра отверстия, заделку цилиндрического отверстия производят вставкой, выполненной из того же сплава, что и лопатка, с соединением вставки с лопаткой методом диффузионной пайки, а перед механической обработкой осуществляют термовакуумную обработку.

Заделку цилиндрического отверстия осуществляют одновременно с термовакуумной обработкой лопатки.

Вставку выполняют диаметром 10-20 мм. Заделку цилиндрического отверстия вставкой осуществляют с зазором по диаметру ≤0,12 мм.

Для ремонта полых лопаток на вставке производят выемку материала, соответствующую внутренней полости лопатки в месте отверстия. Осуществляют ремонт лопатки выполненной из сплавов на основе никеля.

Авторами установлено, что технический результат достигается совокупностью признаков изобретения, при этом формирование цилиндрического отверстия в месте повреждения лопатки, заделка его вставкой из материала лопатки обеспечивает стабильность зазоров и возможность совмещения диффузионной пайки с термообработкой основного материала для создания регламентированной структуры этого материала и упрочнения соединений.

Ремонтируемое место на кромке лопатки, чаще всего трещина, удаляется сверловкой и (или) фрезеровкой с образованием в лопатке отверстия диаметром от 10 до 20 мм. Ось отверстия должна находиться от кромки лопатки на величину 0,35-0,45 от диаметра отверстия, при этом внутренняя поверхность отверстия выходит на кромку лопатки. В это отверстие помещают вставку из того же материала, что и материал лопатки. Вставка представляет собой цилиндр, имеющий зазор с отверстием в лопатке не более 0,12 мм по диаметру. Для определенных лопаток можно регламентировать размер вставок, что удобно при ремонте в условиях серийного производства, например, отверстия для ремонта лопаток определенной ступени принять равным 16 мм. Это упрощает изготовление вставок и отверстий, уменьшает необходимое количество инструмента.

Соединение вставки с лопаткой из сплава ЖС6К осуществляют диффузионной пайкой припоем на никелевой основе. Для каждого никелевого сплава подбирается соответствующий припой, например, для пайки сплава ЖС6К - припой ВПр47. Пайку проводят по режиму термовакуумной обработки сплава, восстанавливающей регламентированную структуру основного материала лопатки. Затем с помощью механической обработки запаянной вставки восстанавливают профиль лопатки.

Для ремонта полых лопаток на вставке производят выемку материала, например, электроискровой обработкой. Размеры этой выемки должны соответствовать размерам внутренней полости лопатки в ремонтируемом месте, таким образом, чтобы внутренние поверхности пустотелой лопатки были со вставкой заподлицо.

Ремонту с обязательной сквозной разделкой по предлагаемому изобретению подлежат лопатки с трещинами различного происхождения, в том числе и от глубоких забоин. Оценка имеющихся повреждений на лопатках многих серийных двигателей показывает, что диаметр разделки 20 мм достаточен для ремонта допустимых повреждений лопаток. Диаметр менее 10 мм отверстий и вставок неудобен для изготовления в массовом производстве литых вставок и изготовления отверстий в литых никелевых жаропрочных сплавах.

Примеры конкретного осуществления.

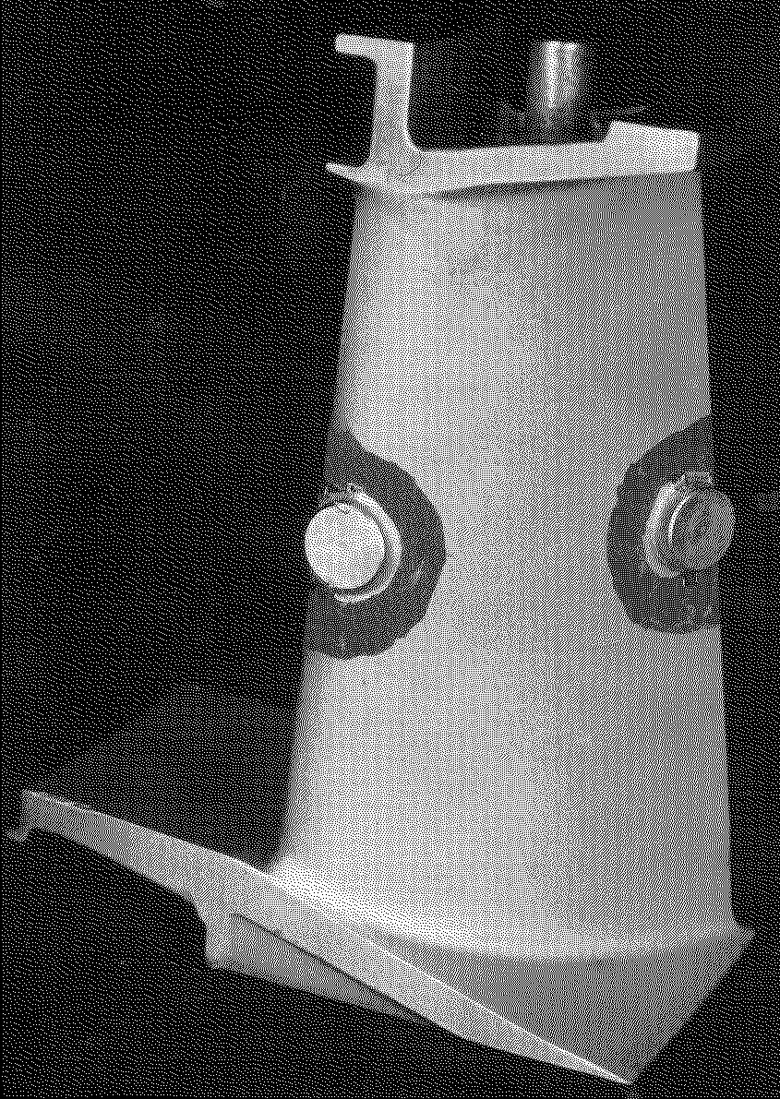

На сопловой неохлаждаемой лопатке из сплава ЖС6К в местах расположения трещин на входной и выходной кромке были выполнены два отверстия диаметром 16 мм. Оси этих отверстий отстояли от кромки лопатки на величину 6,4-6,5 мм. Из цилиндрических отливок сплава ЖС6К были выточены вставки-цилиндры диаметром 16-0,03 мм и высотой 10 мм. Зазор между отверстиями в лопатке и вставками составлял 0,06-0,07 мм. Пайка вставок с лопаткой производилась по режиму - температура пайки 1200oС, выдержка при этой температуре 4 часа.

На чертеже представлена фотография лопатки после пайки.

Затем фрезеровкой и механической обработкой лопатку обрабатывали до нужных размеров.

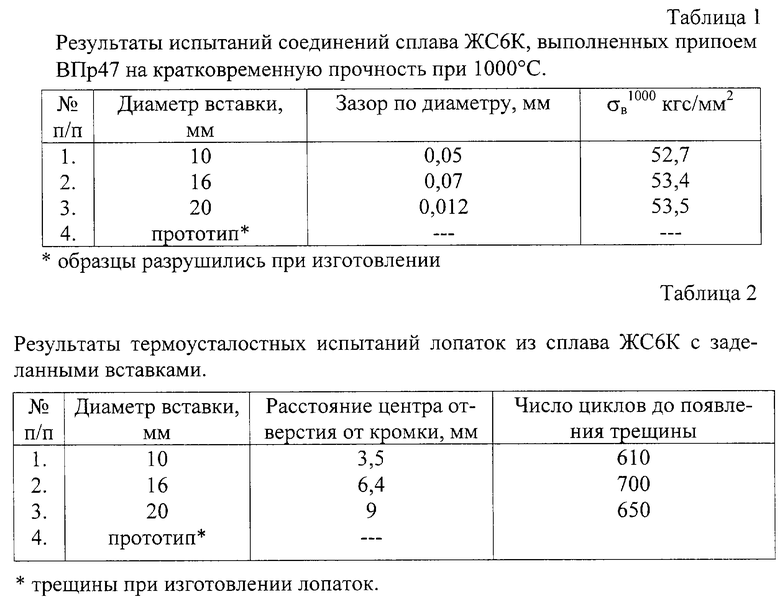

Образцы для определения прочности соединений изготавливали следующим образом: в литых пластинах из сплава ЖС6К были выполнены отверстия диаметром 10, 16 и 20 мм. Цилиндрические вставки со шлифованной наружной поверхностью вытачивали из цилиндрических отливок этого же сплава. Величина зазоров между вставками и стенками отверстий по диаметру указана в табл.1. Пайка припоем ВПр47 производилась при температуре 1200oC с выдержкой 4 часа. Образцы для определения прочности вытачивались таким образом, чтобы паяные швы одинаково отстояли от середины образца и ось вставки пересекала ось образца под прямым углом. Результаты испытаний представлены в таблице 1.

Разрушение соединений при испытаниях происходило по шву с местными вырывами основного материала, значения прочности соединений близки к свойствам сплава ЖС6К. Прочность сплава ЖС6К при 1000oС составляет 50-57 кгс/мм2. Соединения, выполненные по прототипу, не удалось довести до стадии окончательного изготовления образцов из-за того, что произошло их разрушение по трещинам от сварки.

Кроме того, на термоусталость были испытаны образцы неохлаждаемых лопаток, на входной кромке которых впаивались вставки и, в том числе, изготавливалась вставка по технологии, представленной в прототипе. Лопатки испытывались нагревом кромки с заделанными вставками в месте заделки по режиму: нагрев до 900oС за 2 минуты с последующим охлаждением сжатым воздухом до 20oС. После 10 циклов лопатки осматривались, при появлении трещин на кромке образцов испытания прекращались. По результатам испытаний, представленных в таблице 2, видно, что предложенный нами способ ремонта имеет многократное преимущество перед прототипом.

Применение предложенного способа ремонта лопатки позволит увеличить ресурс работы лопаток в 1,5-2 раза, сократит расход материалов при ремонте.

Литература

1. Патент РФ 2121419

2. Патент ФРГ 4225443й

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТА ПОВЕРХНОСТНЫХ ДЕФЕКТОВ ИЗДЕЛИЙ ГТД | 2003 |

|

RU2240214C1 |

| СПОСОБ РЕМОНТА ПОВЕРХНОСТНЫХ ДЕФЕКТОВ ИЗДЕЛИЙ ГТД | 2005 |

|

RU2281845C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2001 |

|

RU2196672C1 |

| СПОСОБ АЛИТИРОВАНИЯ ПОВЕРХНОСТИ ВНУТРЕННЕЙ ПОЛОСТИ ЛОПАТКИ ТУРБИНЫ ИЗ ЖАРОПРОЧНОГО СПЛАВА | 2008 |

|

RU2382830C1 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЯ С РАВНООСНОЙ СТРУКТУРОЙ ИЗ ЖАРОПРОЧНОГО СПЛАВА | 2003 |

|

RU2261935C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК МОНОКРИСТАЛЛИЧЕСКИХ ТУРБИННЫХ ЛОПАТОК | 2003 |

|

RU2237543C1 |

| СПОСОБ УДАЛЕНИЯ ЖАРОСТОЙКОГО МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ | 2002 |

|

RU2228396C1 |

| СПОСОБ УДАЛЕНИЯ АЛЮМИНИДНОГО ПОКРЫТИЯ НА ОСНОВЕ НИКЕЛЯ | 2001 |

|

RU2211261C2 |

| СПОСОБ ДИФФУЗИОННОЙ ПАЙКИ РОТОРА ГТД КОНСТРУКЦИИ "БЛИСК" ИЗ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2009 |

|

RU2414350C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВКИ МОНОКРИСТАЛЛИЧЕСКОЙ ТУРБИННОЙ ЛОПАТКИ | 2003 |

|

RU2239520C1 |

Изобретение относится к области машиностроения и может использоваться при ремонте сопловых и рабочих лопаток авиационных, корабельных и энергетических газотурбинных двигателей. С поверхности лопатки удаляют поврежденные участки путем формирования цилиндрического отверстия, ось которого отстоит от кромки пера лопатки на величину, составляющую 0,35-0,45 диаметра отверстия. Методом диффузионной пайки поврежденные участки лопатки заделывают вставкой, выполненной из того же сплава, что и лопатка. Заделку цилиндрического отверстия можно осуществлять одновременно с термовакуумной обработкой лопатки. Вставка может быть выполнена диаметром 10-20 мм. Заделку цилиндрического отверстия вставкой можно осуществлять с зазором по диаметру ≤0,12 мм. Для ремонта полых лопаток на вставке можно производить выемку материала, соответствующую внутренней полости лопатки в месте отверстия. Данным способом может осуществляться ремонт лопатки, выполненной из сплавов на основе никеля. Реализация способа позволит увеличить ресурс работы лопаток в 1,5-2 раза и сократить расход материалов при ремонте. 5 з.п.ф-лы, 1 ил., 2 табл.

| DE 4225443 A1, 03.02.1994 | |||

| Способ восстановления длины пера лопаток компрессора ГТД | 1990 |

|

SU1734977A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПЕРА ЛОПАТКИ ТУРБОМАШИНЫ | 1997 |

|

RU2121419C1 |

| СПОСОБ РЕМОНТА ОХЛАЖДАЕМОЙ РАБОЧЕЙ ЛОПАТКИ ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2001 |

|

RU2177863C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИБЕНЗОКСАЗИНДИОНОВ | 0 |

|

SU276404A1 |

Авторы

Даты

2003-06-27—Публикация

2002-02-21—Подача