Изобретение относится к области обработки металлов давлением, и в частности, к процессам закрепления труб в трубных решетках теплообменных аппаратов с использованием эффекта локализованного направленного пластического деформирования материала трубы.

Известен способ закрепления труб в трубных решетках, включающий установку одним концом теплообменной трубы в трубное отверстие, фиксацию ее от возможного перемещения, приварку торца трубы к лицевой поверхности трубной решетки с последующим закреплением трубы в отверстии трубной решетки путем приложения сжимающего усилия на ее внутреннюю поверхность (см. Дорошенко П. А. Технология производства судовых парогенераторов и теплообменных аппаратов. - Л.: Судостроение, 1972, 143 с.).

К главному недостатку известного способа закрепления труб в трубных решетках следует отнести повышенную стоимость производства комбинированных соединений. Кроме того, последние имеют определенное ограничение по использованию, так как не все материалы, образующие пары соединяемых элементов, являются свариваемыми.

Известен также способ закрепления труб в трубных решетках, включающий профилирование конца трубы с образованием законцовки, установку трубы законцовкой в трубное отверстие, фиксацию трубы от возможного перемещения и последующее ее закрепление путем приложения сжимающего усилия на внутреннюю поверхность трубы (RU 2160175 С2, В 21 D 39/06, 10.12.1998 - прототип).

Недостатком известного способа является в случае использования труб из углеродистых сталей с размерами поперечного сечения 38•2 мм и 57•2 мм необходимость приложения к торцу трубы относительно больших осевых усилий для получения кольцевых выступов на внешней поверхности конца трубы. Последнее оказывает существенное влияние на стойкость технологической оснастки.

Задачей изобретения является разработка такого способа закрепления труб в трубных решетках, который бы позволял профилировать концы теплообменных труб с различными геометрическими размерами поперечных сечений без значительного увеличения деформирующего усилия и не имел большого технологического цикла.

Технический результат достигается тем, что в способе закрепления труб в трубных решетках, включающем профилирование конца трубы с образованием законцовки, установку трубы законцовкой в трубное отверстие, фиксацию трубы от возможного перемещения и последующее ее закрепление путем приложения сжимающего усилия на внутреннюю поверхность трубы, согласно изобретению образуют калиброванный участок конца трубы путем его раздачи жестким пуансоном до диаметра, превышающего диаметр трубного отверстия, и производят профилирование калиброванного участка радиальным обжимом, первоначально прикладывая деформирующее усилие на площади, прилегающей к торцу трубы, с последующим распределением усилия на всю поверхность формируемой законцовки, доводя максимальный внешний диаметр законцовки до размера, обеспечивающего минимальный зазор между трубным отверстием и законцовкой при установке последней в трубное отверстие.

Осуществление предлагаемого способа закрепления труб в трубных решетках позволяет получать концы теплообменных труб с профилированными законцовками при относительно небольших деформирующих усилиях и всего за два перехода, что существенно сокращает технологический цикл производства теплообменных труб с профилированными законцовками.

Это объясняется тем, что при небольших толщинах стенок теплообменных труб становится возможным использование такой операции как радиальный обжим. Тогда, выполнив на первом переходе калиброванный участок конца трубы, на втором переходе совмещают фиксирование трубы от возможных перемещений с приданием калиброванному участку посредством радиального обжима заданного внешнего контура. Формирование внешнего кольцевого выступа, таким образом, не сопровождается дополнительными переходами, что сокращает технологический цикл (если помнить, что длина труб может достигать 9 м и более).

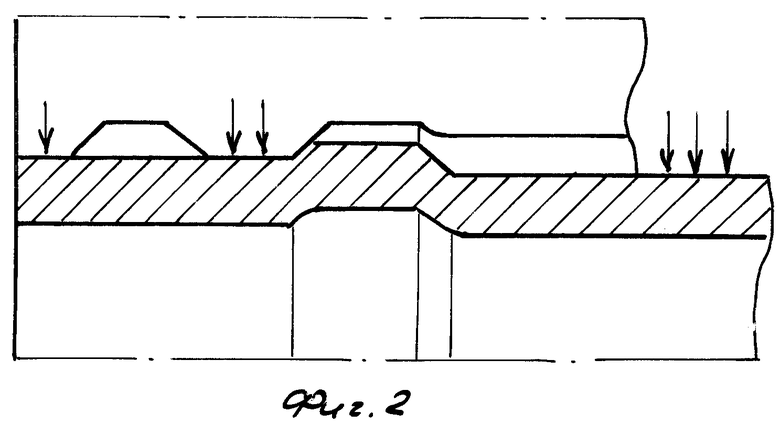

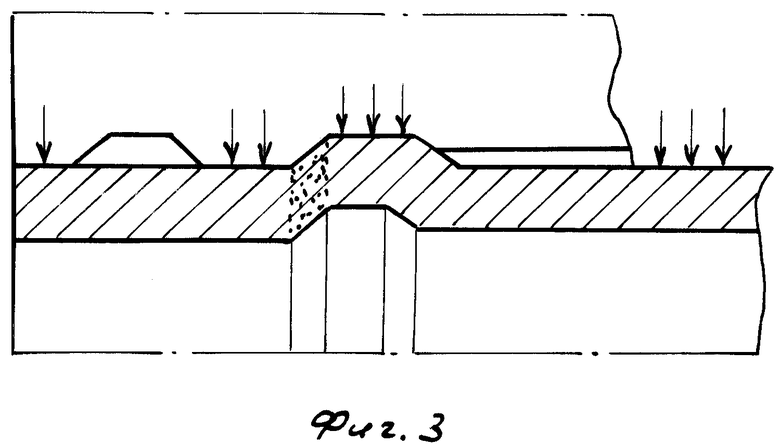

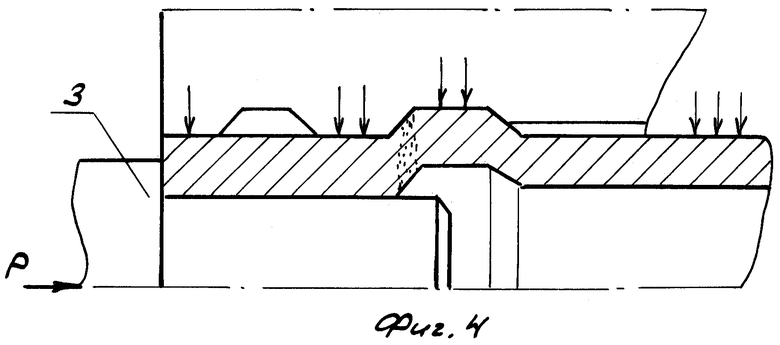

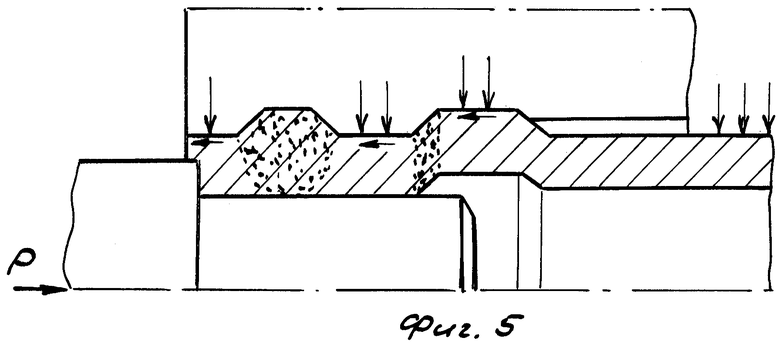

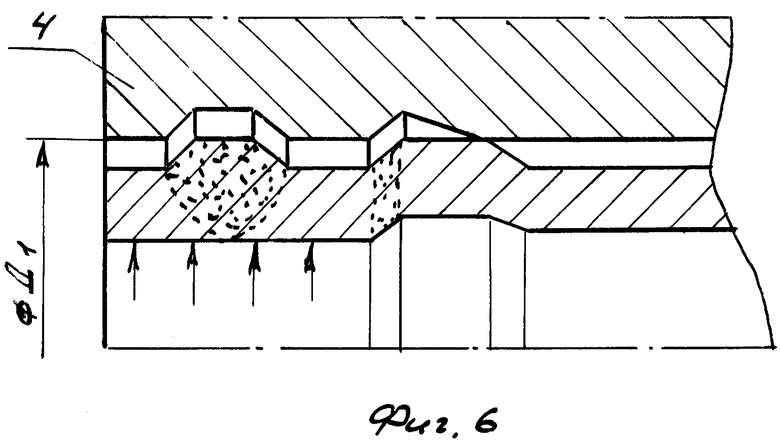

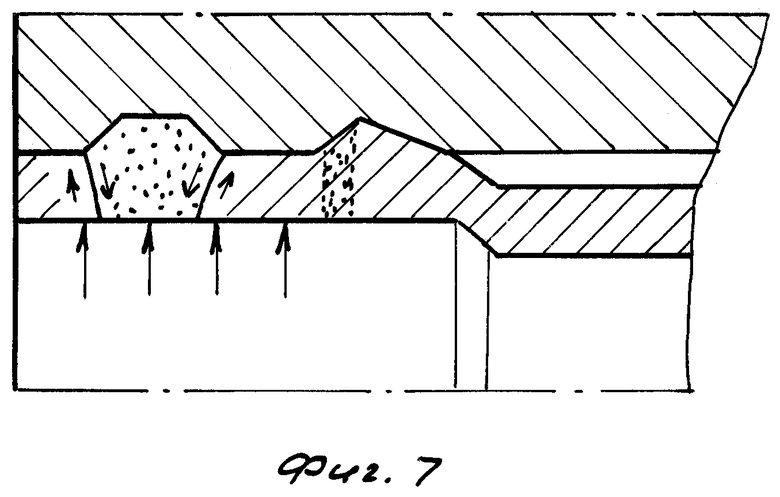

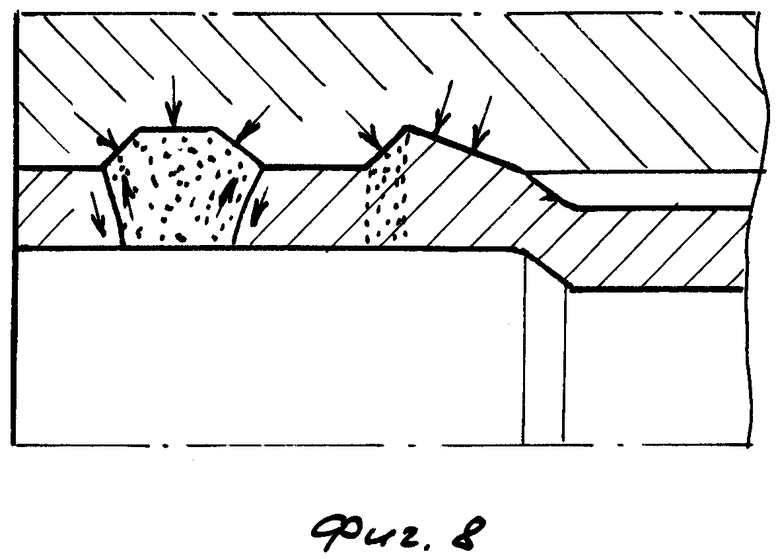

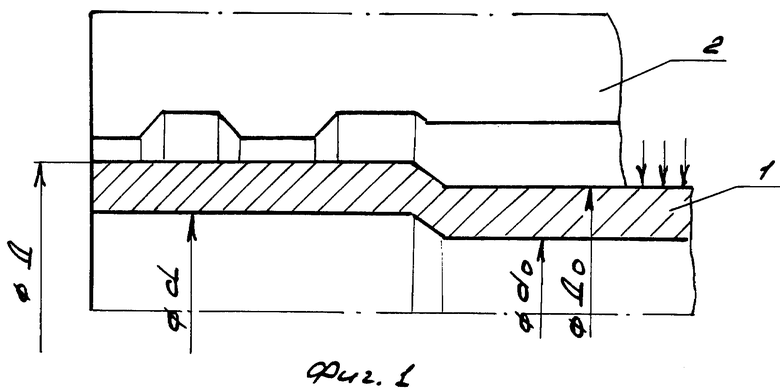

Сущность изобретения поясняется чертежами, где на фиг.1 показана теплообменная труба с калиброванным участком, имеющим поперечное сечение D•d, расположенная в разъемной матрице, перед выполнением радиального ее обжима; на фиг.2 - стадия профилирования конца трубы радиальным обжимом; на фиг.3 - окончание стадии профилирования конца трубы радиальным обжимом; на фиг.4 - установка в отверстие трубы ступенчатого пуансона; на фиг.5 - окончание стадии выдавливания кольцевого выступа на внешней поверхности конца трубы; на фиг. 6 - размещение трубы законцовкой в отверстии трубной решетки, имеющей диаметр D1; на фиг 7 - окончание стадии закрепления трубы в отверстии трубной решетки; на фиг.8 - вальцовочное соединение трубы с трубной решеткой.

Вариант осуществления изобретения состоит в следующем.

На теплообменной трубе 1 выполняют операции с целью подготовки внешней поверхности ее концов к профилированию: правка трубы, отрезка ее мерной длины и зачистка внешней поверхности концов до металлического блеска. После чего на каждом из концов трубы образуют калиброванные участки с поперечным размерами D•d, например, раздачей их жестким пуансоном. Трубу ее законцовкой вводят в отверстие разъемной матрицы 2 (показан один из трех ее сегментов). Рабочий профиль матрицы имеет кольцевую канавку трапециевидного поперечного сечения и кольцевую выемку на участке перехода от большего диаметра матрицы к ее меньшему диаметру (фиг.1).

Производят фиксирование трубы от возможных перемещений за пределами технологической оснастки (показано стрелками). Сообщая же радиальное перемещение сегментам матрицы (фиг. 2), деформирующее радиальное усилие концентрируют первоначально на внешней поверхности калиброванного участка, прилегающей к торцу трубы. В результате уменьшения внешнего диаметра калиброванного участка трубы наблюдается заполнение объема кольцевой выемки, что устраняет осевое перемещение трубы. В последствии радиальное деформирующее усилие распределяется на всей внешней поверхности законцовки, доводя максимальный внешний ее диаметр до требуемого при установки законцовки трубы в трубное отверстие (фиг. 3). Кроме того, формируется конический переходный участок между наибольшим и наименьшим диаметрами законцовки (отмечено точками).

В отверстие трубы вводят ступенчатый пуансон 3. При этом между малой ступенью пуансона и внутренней поверхностью трубы сохраняется минимальный зазор. Большая ступень пуансона имеет диаметр, меньший диаметра отверстия в разъемной матрице.

Прикладывая осевое усилие к торцу ступенчатого пуансона, достигают давлений, вызывающих выдавливание материала трубы из осевого припуска в объем кольцевой канавки (фиг.5). Ограничение очага деформации длиной прямолинейного участка законцовки (от торца до переходного участка), а также наличие сил трения на контактной поверхности трубы и матрицы обуславливают качественное заполнение материалом трубы объема кольцевой канавки.

Затем подобное профилирование внешней поверхности трубы 1 производят на втором ее конце.

Закреплению трубы предшествует стадия постановки профилированного конца с минимальным зазором в отверстие трубной решетки 4, имеющем две кольцевые канавки трапециевидного и треугольного поперечных сечений (фиг.6).

Обязательным условием правильной постановки трубы в трубном отверстии является размещение ее кольцевого выступа напротив кольцевой канавки с трапециевидным поперечным сечением.

Контроль постановки осуществляется по размещению кромки торца трубы в площади лицевой поверхности трубной решетки.

В уменьшенное операцией обжима отверстие трубы вводят корпус механической вальцовки, содержащий три конических ролика. Задавая вращательное движение роликам в сочетании с радиальным их перемещением совершают развальцовку трубы. Поскольку длина участка трубы, содержащего кольцевой выступ, меньше расстояния между внешними кромками кольцевых канавок, то опирание трубы на поверхность трубного отверстия производится участком законцовки, формируемым кольцевой выемкой разъемной матрицы при радиальном обжиме калиброванного участка трубы (фиг.6).

Воздействие роликов механической вальцовки (условно показано стрелками) на внутреннюю поверхность законцовки реализует раздачу последней и, как следствие, внеконтактную деформацию трубы с заполнением кольцевой канавки, имеющей треугольное поперечное сечение (фиг.7). Фиксирование же трубы на стенках трубного отверстия достигается раскаткой материала трубы в выступе с формированием поверхностей сдвига (показаны поперечными линиями).

Снятие деформирующего соединяющего элементы усилия обуславливает практическое отсутствие упругой их разгрузки (фиг.8), что предопределяет получение вальцовочным соединением заданных характеристик прочности и плотности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛООБМЕННЫХ ТРУБ С ПРОФИЛИРОВАННЫМИ ВНЕШНИМИ ЗАКОНЦОВКАМИ | 2001 |

|

RU2196017C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2001 |

|

RU2208495C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2000 |

|

RU2196657C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРУБ С ПРОФИЛИРОВАННЫМИ ВНЕШНИМИ ЗАКОНЦОВКАМИ | 2001 |

|

RU2198052C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2000 |

|

RU2191087C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2000 |

|

RU2224613C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2001 |

|

RU2190492C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2000 |

|

RU2177852C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2001 |

|

RU2209700C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2174886C2 |

Изобретение относится к области обработки металлов давлением и может быть использовано при закреплении труб в трубных решетках теплообменных аппаратов с использованием эффекта локализованного направленного пластического деформирования материала трубы. Образуют калиброванный участок конца трубы путем его раздачи жестким пуансоном до диаметра, превышающего диаметр трубного отверстия решетки. Калиброванный участок профилируют радиальным обжимом. При этом первоначально прикладывают деформирующее усилие на площади, прилегающей к торцу трубы, после чего распределяют усилие на всю поверхность формируемой законцовки, доводя максимальный внешний диаметр законцовки до размера, обеспечивающего минимальный зазор между трубным отверстием и законцовкой. Затем трубу законцовкой устанавливают в трубное отверстие решетки, фиксируют от возможного перемещения и закрепляют. Для этого к внутренней поверхности трубы прикладывают сжимающее усилие. В результате обеспечивается расширение технологических возможностей способа за счет закрепления труб с различными размерами поперечного сечения без значительного увеличения технологического усилия. 8 ил.

Способ закрепления труб в трубных решетках, включающий профилирование конца трубы с образованием законцовки, установку трубы законцовкой в трубное отверстие, фиксацию трубы от возможного перемещения и последующее ее закрепление путем приложения сжимающего усилия на внутреннюю поверхность трубы, отличающийся тем, что образуют калиброванный участок конца трубы путем его раздачи жестким пуансоном до диаметра, превышающего диаметр трубного отверстия, профилирование конца трубы с образованием законцовки производят радиальным обжимом калиброванного участка, первоначально прикладывая деформирующее усилие на площади, прилегающей к торцу трубы, с последующим распределением усилия на всю поверхность формируемой законцовки, доводя максимальный внешний диаметр законцовки до размера, обеспечивающего минимальный зазор между трубным отверстием и законцовкой при установке последней в трубное отверстие.

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1998 |

|

RU2160175C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1997 |

|

RU2129054C1 |

| Способ соединения труб с трубными досками теплообменных аппаратов | 1972 |

|

SU625817A1 |

| US 4413395, 08.11.1983 | |||

| Многоканальный коммутатор | 1985 |

|

SU1285511A1 |

Авторы

Даты

2003-06-10—Публикация

2001-07-05—Подача