Изобретения относятся к космической, авиационной и другим областям техники, использующим адаптеры, т.е. переходные системы для соединения различных агрегатов с имеющимися транспортными средствами.

Известны адаптеры, содержащие коническую силовую оболочку переменной толщины с двумя торцевыми шпангоутами разного диаметра, причем шпангоут меньшего диаметра выполнен с возможностью его скрепления с полезной нагрузкой, а шпангоут большего диаметра выполнен с возможностью его крепления к транспортному средству, например к ракете-носителю (см., например, патент РФ 2072954, кл. B 64 G 1/22, F 42 B 15/00, 18.10.93 г.).

Известен способ изготовления адаптера, заключающийся в том, что изготавливают штампованную заготовку с последующим получением точных размеров адаптера механической обработкой (см., например, книгу: B.C. Сыромятников "Стыковочные устройства космических аппаратов", М.: Машиностроение, 1984 г., стр. 76-78).

Однако известные адаптеры обладают существенными недостатками, как, например, значительной трудоемкостью изготовления, увеличенной массой корпуса за счет утолщений для выравнивания конструктивной прочности до уровня прочности основной части оболочки, увеличенной толщиной заготовки из-за конструктивной особенности корпуса адаптера, сопровождающейся большим расходом материала.

Задачей настоящих изобретений является создание адаптера и способа его изготовления с достижением технического результата в виде получения равнопрочной бесшовной конструкции при минимальном расходе исходного материала и расширения арсенала технических средств.

Данная задача решается тем, что в адаптере, содержащем коническую силовую оболочку переменной толщины с двумя торцевыми шпангоутами разного диаметра, причем шпангоут меньшего диаметра выполнен с возможностью его скрепления с полезной нагрузкой, а шпангоут большего диаметра выполнен с возможностью его крепления к ракете-носителю, в соответствии с изобретением коническая силовая оболочка выполнена ступенчатой с минимальной толщиной в ее средней части, толщина шпангоута меньшего диаметра больше максимальной толщины конической силовой оболочки, оболочка с внутренней стороны в зоне шпангоута большего диаметра выполнена переходящей из конического участка бесступенчато в цилиндрический, на шпангоутах выполнены центрирующие пояса, при этом на шпангоуте меньшего диаметра центрирующий пояс выполнен с наружной стороны, а на шпангоуте большего диаметра - с внутренней стороны.

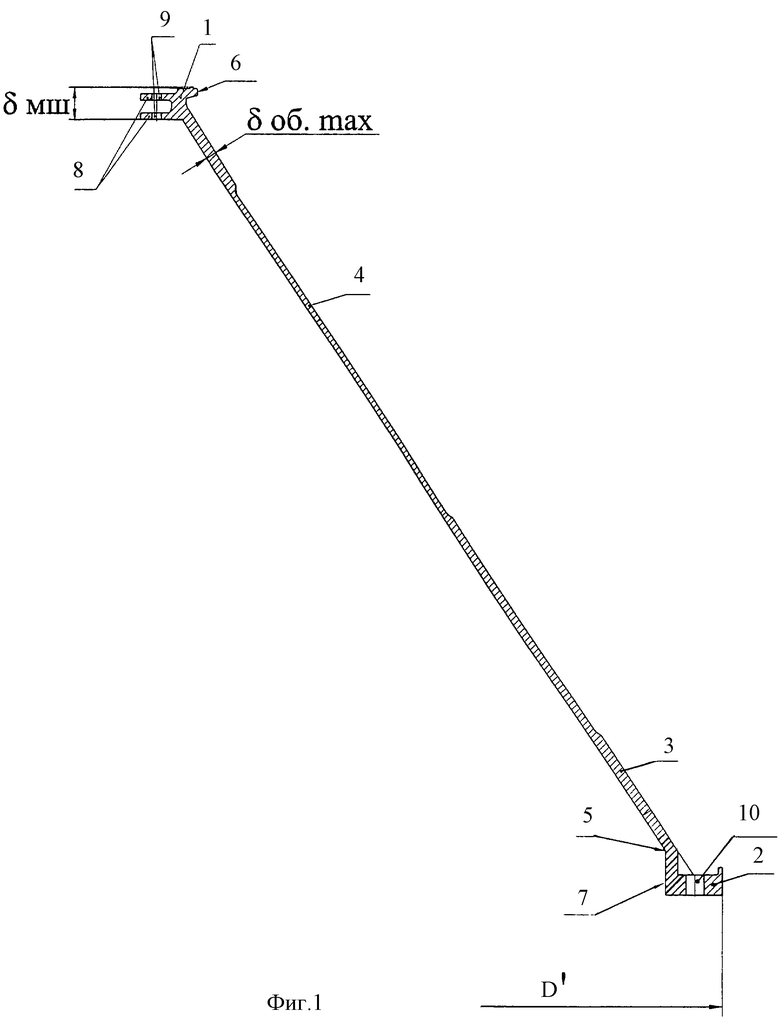

В способе изготовления адаптера, заключающемся в том, что изготавливают штампованную заготовку с последующим получением точных размеров адаптера механической обработкой, в соответствии с изобретением из плоского диска диаметром, равным диаметру большего шпангоута адаптера с припуском на механическую обработку, и толщиной S3 методом ротационной вытяжки получают штампованную заготовку, последовательно изготавливая сначала цилиндрический пояс диаметром, соответствующим диаметру шпангоута меньшего диаметра, и высотой h, определяемой по формуле h=S3•cos2α, где S3 - толщина плоского диска, α - угол конусности адаптера при шпангоуте меньшего диаметра, затем изготавливают коническую часть силовой оболочки с толщиной стенки S=S3•sinα, достаточной для получения механической обработкой конусной стенки адаптера, и с обеспечением переменного угла конусности от α до α1, где α1<α, необходимого для получения цилиндрического участка и шпангоута большего диаметра, после чего доработанную заготовку подвергают механической обработке до получения точных размеров адаптера.

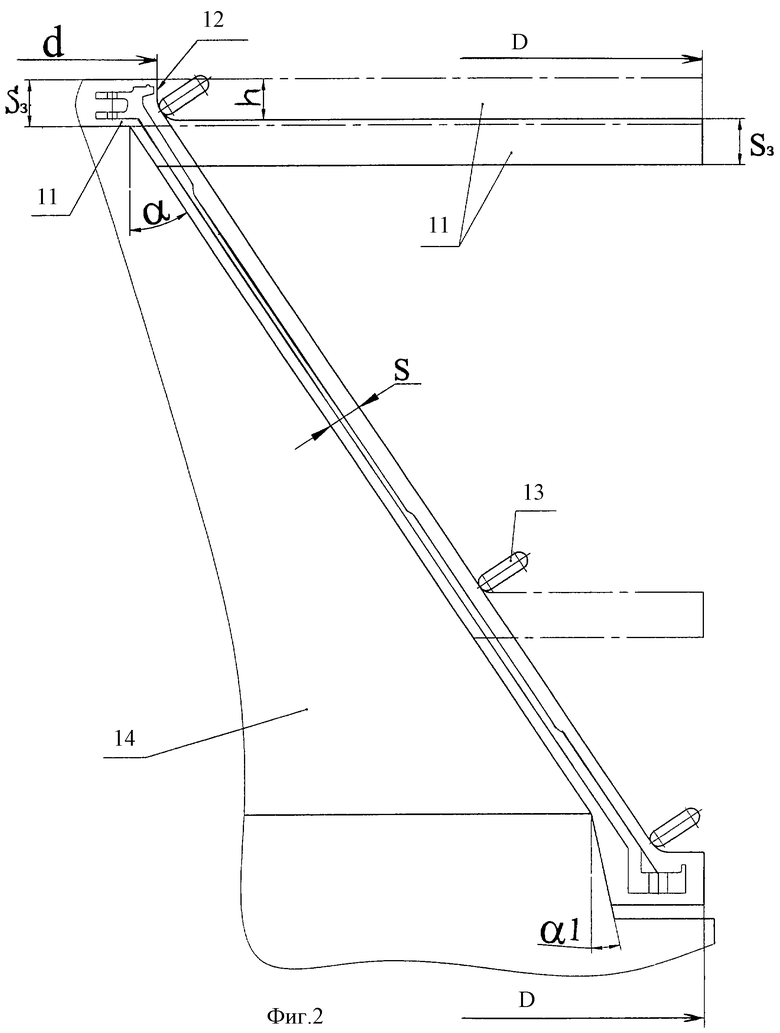

Сущность изобретений поясняется чертежами, где на фиг.1 показан адаптер (корпус переходной системы) в разрезе, на фиг.2 показана заготовка адаптера в различных стадиях изготовления.

Адаптер имеет два торцевых шпангоута разного диаметра: шпангоут меньшего диаметра 1 и шпангоут большего диаметра 2, соединенные конической силовой оболочкой 3 переменной толщины. Оболочка выполнена ступенчатой с участком 4 минимальной толщины в ее средней части. Толщина δмш шпангоута 1 меньшего диаметра больше максимальной толщины δоб.max конической силовой оболочки 3. Оболочка с внутренней стороны в зоне 5 шпангоута большего диаметра выполнена переходящей из конического участка бесступенчато в цилиндрический.

На шпангоутах 1 и 2 выполнены центрирующие пояса, при этом на шпангоуте 1 меньшего диаметра центрирующий пояс 6 выполнен с наружной стороны, а на шпангоуте 2 большего диаметра центрирующий пояс 7 выполнен с внутренней стороны.

На шпангоуте 1 меньшего диаметра выполнены двойные лапки 8 с отверстиями 9 под установку элементов системы разделения с полезной нагрузкой, а на шпангоуте 2 большего диаметра выполнены отверстия 10 под соединительные элементы для крепления адаптера к ракете-носителю. Центрирующие пояса 6 и 7 помогают обеспечить более точный монтаж как с полезной нагрузкой, так и с ракетой-носителем.

Способ изготовления адаптера начинается с изготовления плоского диска 11 диаметром "D", равным большему диаметру адаптера "D" с припуском на механическую обработку, и толщиной S3, достаточной для получения механической обработкой конусной стенки и большего шпангоута.

Далее методом ротационной вытяжки получают штампованную заготовку адаптера. Технологический процесс осуществляется последовательно посредством роликового инструмента 13. Сначала формуется цилиндрический пояс 12 с диаметром, достаточным для получения меньшего шпангоута, и высотой h, определяемой по формуле h=S3•cos2α. Затем по оправке 14 производится формообразование конусной части заготовки толщиной S=S3•sinα, достаточной для получения механической обработкой конусной стенки адаптера, причем эта стадия формообразования ведется с обеспечением переменного угла конусности от α (где α - угол конусности адаптера при шпангоуте меньшего диаметра) до α1, где α1<α, с созданием припуска, необходимого для получения цилиндрического участка и шпангоута большего диаметра.

После этого обработанную таким образом заготовку подвергают механической обработке до получения точных размеров.

Пример.

Изготовление адаптера (корпуса переходной системы) диаметром нижнего шпангоута 2032 мм, высотой 650 мм и углом конусности 32o30' выполнено из диска сплава 1201М диаметром 2050 мм и толщиной 50 мм на специальном вертикальном раскатном стане. Диск устанавливают на оправку и зажимают. Технологический процесс начинается с вертикальной подачи роликов на глубину 30 мм. Дальнейшая ротационная вытяжка выполнена от меньшего диаметра к большему под переменным углом наклона от 32o30' до 20o30', обеспечив толщину стенки 27,0 мм. Учитывая требования по уровню механических свойств материала 1201, после ротационной вытяжки выполнена закалка и искусственное старение. Окончательный контур корпуса переходной системы получен механической обработкой.

В результате получают адаптер с равнопрочным бесшовным корпусом из заготовки, масса которой минимизирована по сравнению с массой заготовок, получаемых другими традиционными методами формообразования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полых изделий | 2015 |

|

RU2684332C2 |

| ДНИЩЕ ТОПЛИВНОГО БАКА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2170193C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК С ЛОКАЛЬНЫМИ УТОЛЩЕНИЯМИ | 2011 |

|

RU2460605C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ПАРТИЙ ЗАГОТОВОК ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ И НЕРЖАВЕЮЩИХ СТАЛЕЙ РОТАЦИОННЫМ ВЫДАВЛИВАНИЕМ ОДНО ИЛИ НЕСКОЛЬКО ПЕРЕХОДНОЙ ОБРАБОТКОЙ ЛИСТОВОЙ ЗАГОТОВКИ | 2010 |

|

RU2454288C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПАКЕТА БЕСШОВНЫХ ТОНКОСТЕННЫХ КРУПНОГАБАРИТНЫХ ЭКВИДИСТАНТНЫХ ОБОЛОЧЕК ОЖИВАЛЬНОЙ ФОРМЫ ИЗ КОНУСНЫХ ЗАГОТОВОК | 2010 |

|

RU2466816C2 |

| СПОСОБ ШТАМПОВКИ ДЕТАЛИ ПОЛУСФЕРИЧЕСКОЙ ФОРМЫ ИЗ ТРУДНОДЕФОРМИРУЕМОГО ТИТАНОВОГО СПЛАВА ВТ6-С В ОДНОМ ШТАМПЕ | 2015 |

|

RU2635990C2 |

| СПОСОБ ШТАМПОВКИ ОБОЛОЧЕК СЛОЖНОЙ ФОРМЫ ИЗ ТОНКОЛИСТОВЫХ МАТЕРИАЛОВ | 2013 |

|

RU2538061C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННОЙ ОБОЛОЧКИ | 2004 |

|

RU2255829C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ МНОГОСЛОЙНЫХ ДЕТАЛЕЙ С ОТВОДАМИ | 2009 |

|

RU2404003C1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ | 2011 |

|

RU2490085C1 |

Изобретения относятся к авиа-, космической технике и может быть использовано в технологии изготовления тонкостенных оболочек переходных отсеков. Предлагаемый адаптер содержит ступенчатую коническую силовую оболочку, выполненную переходящей из конического участка бесступенчато в цилиндрический, с минимальной толщиной в ее средней части и с двумя торцевыми шпангоутами разного диаметра. Шпангоут меньшего диаметра выполнен с возможностью его скрепления с полезной нагрузкой, а шпангоут большего диаметра выполнен с возможностью его крепления к ракете-носителю. Предлагаемый способ заключается в том, что из плоского диска ротационной вытяжкой получают штампованную заготовку, имеющую две конические части с разными углами конусности. После механической обработки заготовки получают оболочку адаптера с конической частью ступенчатой толщины и указанными шпангоутами. Изобретения направлены на создание адаптера и способа его изготовления с обеспечением равнопрочной бесшовной конструкции при минимальном расходе исходного материла. 2 с.п. ф-лы, 2 ил.

| ГОЛОВНОЙ БЛОК РАКЕТЫ И СПОСОБ ЕГО СБОРКИ | 1993 |

|

RU2072954C1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ КОНИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2007242C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ РОТАЦИОННОЙ ВЫТЯЖКОЙ | 1994 |

|

RU2086330C1 |

| RU 93041660 C1, 20.07.1996. | |||

Авторы

Даты

2003-07-27—Публикация

2002-08-23—Подача