Изобретение относится к способу выделения азота из парогазовой смеси, полученной при окислении изопропилового спирта в производстве пероксида водорода.

Азот широко используется в разных отраслях промышленности в качестве инертного газа, например в химической, нефтеперерабатывающей, металлургической и др.

Известны способы выделения азота на воздухоразделительных установках большой мощности (до 75 тонн в час), на которых получают продукт с выходом до 98% (Encyclopedia of Chemical Technology of Kirk - Othmer, 1979, третья редакция, том 7, стр.227-231). Кроме того, известна очистка газов абсорбционными и каталитическими методами от газообразных примесей. Процесс заключается в каталитическом гидрировании окиси или двуокиси углерода или сжигании кислорода. Предлагаются железные или никель-хромовые катализаторы. Основным недостатком указанной технологии является низкая термическая (до 350oС) или механическая прочность катализатора. Также образующийся в результате продукт - метан - является часто вредной примесью, от которой необходимо чистить полученный азот. Использование других катализаторов на основе металлов платиновой группы менее экономично и менее производительно. (Очистка технологических газов. Под. ред. Семеновой Г.А., Москва, "Химия", 1977 г., с.25-98, 395-404).

Задачей изобретения является выделение товарного азота из парогазовой смеси, подученной в производстве пероксида водорода методом окисления изопропилового спирта. Этот азот может быть использован непосредственно в самом производстве пероксида водорода для обеспечения безопасности производства в процессах хранения, транспортировки горючих и легковоспламеняющихся жидкостей, а также и в других химических производствах для широкого спектра целей.

По действующей схеме парогазовая смесь, полученная на стадии окисления изопропилового спирта при температуре 100-150oC в производстве пероксида водорода, охлаждается и содержит в своем составе от 2 до 9 об.% кислорода, пары воды, ацетона и изопропилового спирта по насыщению при температуре промывки водой, остальное - азот (91-97 об.%), выбрасывается в атмосферу.

Поставленная задача достигается тем, что указанную парогазовую смесь, содержащую после абсорбции водой указанные газы и органические примеси с суммарным содержанием до 200 мг/ м3 (уровень предельно-допустимых концентраций для выброса в окружающую среду, направляют в каталитический реактор, где в присутствии водорода при эквимолекулярном соотношении водорода и кислорода (с учетом расхода кислорода на окисление органических соединений) образуется вода и углекислый газ. В качестве катализатора используют никель-медно-хромовый.

Катализатор может быть как гранулированный, так и таблетированный; он стационарно закреплен в реакторе. Взаимодействие водорода и органических продуктов с кислородом проводят при повышенной температуре. Газ поступает в реактор при температуре 200 ±20oС и давлении до 2 МПа и выходит из реактора с температурой 500±50oС.

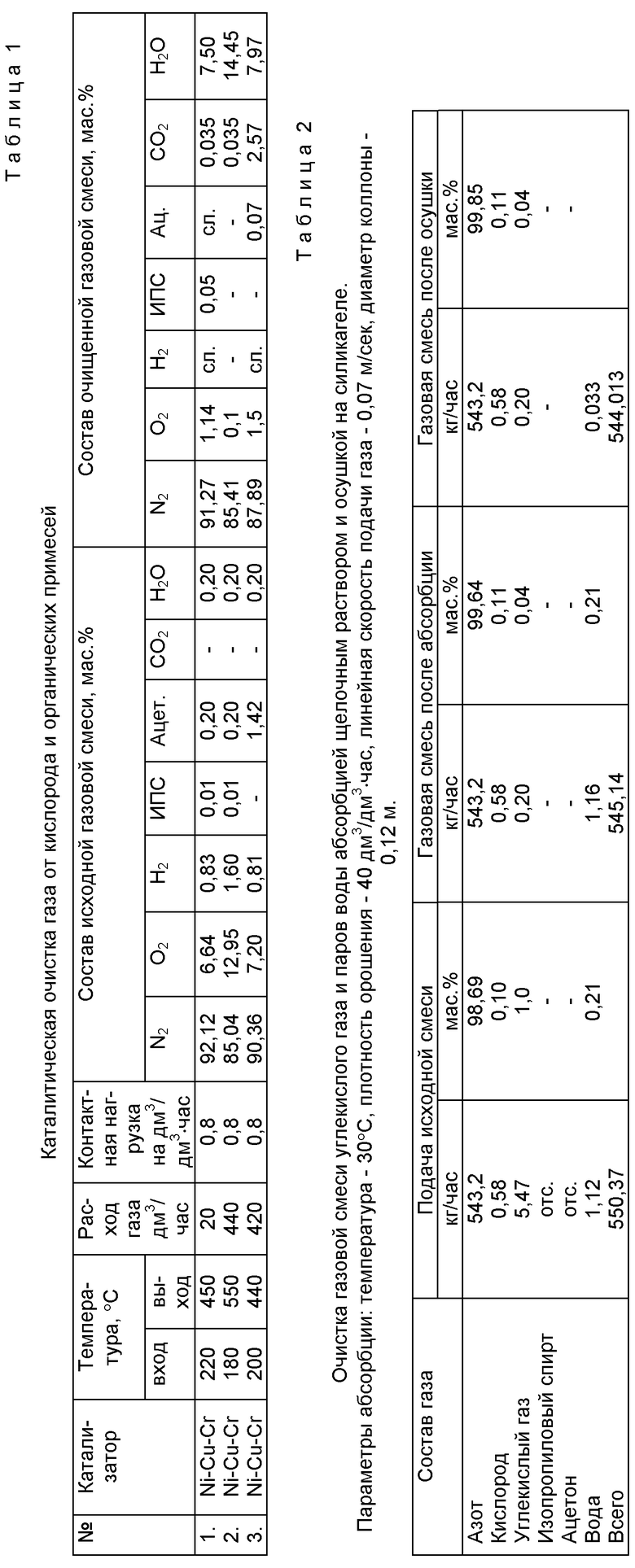

Полученный газ имеет следующий состав:

азот - не менее 98,8 мас.% или 99,2 об.%;

кислород - не более 0,5 мас.% или 0,5 об.%;

углекислый газ - не более 1 мас.% или 0,6 об.%;

пары воды - остальное.

Полученный газ охлаждают до температуры 40-50oС и подвергают очистке методом орошении раствором щелочи (NaOH) с получением раствора углекислого натрия. Полученный раствор углекислого натрия отделяют, а азот, содержащий пары воды, направляют на осушку. При этом получают газообразный азот, который может быть использован как товарный технический продукт в различных отраслях промышленности (он соответствует ГОСТ 9293-74, сорт 1), таких как химическая, нефтеперерабатывающая, металлургия и металлообработка и т.п.

Указанная технология выделения и очистки технического азота отработана на опытной установке.

Пример исполнения.

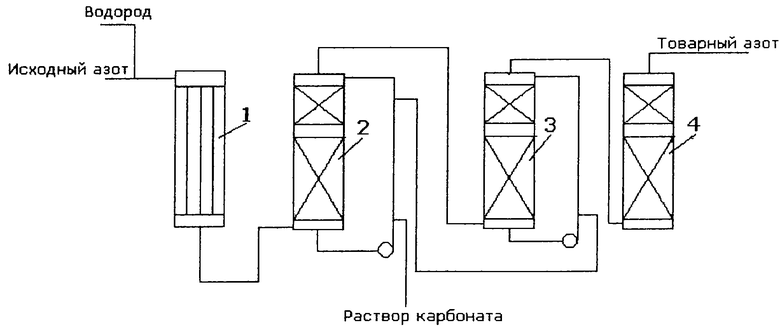

На опытной установке, блок-схема которой приведена на чертеже, была проведена очистка отработанного окисляющего газа процесса получения пероксида водорода следующего состава, мас.%:

Азот - 85 - 95

Кислород - 7 - 15

Изопропиловый спирт - 0,01

Ацетон - 0,2

Вода - 0,2

в непрерывном режиме. Исходную парогазовую смесь с давлением 0,5-2 МПа подавали в течение 1-2 часов в каталитический реактор (1), в который был загружен никель-медно-хромовый катализатор, содержащий окислы металлов, в мас. %, 33: 35: 32 (что соответствует 1:1:0,5 в мольном соотношении). В процессе непрерывной каталитической очистки была получена парогазовая смесь следующего состава:

Азот - 85 - 95 мас.%

Кислород - 0,3 - 1,5 мас.%

Изопропиловый спирт - Следы

Ацетон - Следы

Углекислый газ - 0,03 - 2,6 мас.%

Вода - 7,5 - 15 мас.%

Результаты испытания приведены в таблице 1. Полученную парогазовую смесь после охлаждения до температуры 40-50oС направляли на двухступечатую очистку от углекислого газа (поз. 2 и 3 блок-схемы). Вначале эта смесь поступает в абсорбер 1-й, (поз.2 блок-схемы) где в режиме противотока с водным содово-щелочным раствором образуется водный раствор углекислого натрия (Na2CO3) с концентрацией 18-18,5 мас.%. Отработанный раствор соды выводится из куба абсорбера 1-го, причем контролируется величина рН содового раствора. Далее парогазовая смесь поступает в абсорбер 2-й, (поз.3 блок-схемы), орошаемый сверху содово-щелочным раствором с концентрацией едкого натра 4,5-5,0 мас.%. Орошающий раствор циркулирует в системе, и для восполнения расхода щелочи в систему добавляют свежий 15%-ный раствор щелочи. Содово-щелочной раствор из куба абсорбера 2-го (поз.3) передается на орошение в абсорбер 1-й, (поз.2).

Полученный после абсорбции газ, имеющий состав, мас.%.:

Азот - Не менее 99,2

Кислород - Не более 0,5

Углекислый газ - Не более 0,05

Изопропиловый спирт и ацетон - Отсутствие

Вода - Не более 0,3

направляют на осушку (поз.4 блок-схемы) любым известным методом, например охлаждением газа и отделением сконденсировавшейся воды и последующей осушкой его на цеолите или силикагеле. Состав полученного после осушки газа, мас.%:

Азот - Не менее 99,5

Кислород - Не более 0,5

Углекислый газ - Не более 0,05

Вода - Не более 0,1

Результаты очистки газа абсорбцией и осушкой приведены в таблице 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДЕЛЕНИЯ ВОДНЫХ РАСТВОРОВ ПЕРОКСИДА ВОДОРОДА | 2001 |

|

RU2216505C2 |

| СПОСОБ ОЧИСТКИ ПЕРОКСИДА ВОДОРОДА | 2001 |

|

RU2205788C2 |

| СПОСОБ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ | 1997 |

|

RU2127224C1 |

| Способ очистки сточных вод от органических соединений | 1980 |

|

SU912673A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРОКСИДА ВОДОРОДА ОКИСЛЕНИЕМ ИЗОПРОПАНОЛА | 2008 |

|

RU2356831C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРОКСИДА ВОДОРОДА | 2017 |

|

RU2648887C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗ ЖИДКОГО УГЛЕВОДОРОДНОГО СЫРЬЯ ДИСТИЛЛЯТОВ С НИЗКИМ СОДЕРЖАНИЕМ СЕРЫ | 2002 |

|

RU2235111C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ХИМИЧЕСКИХ ПРОЦЕССОВ ГИДРИРОВАНИЯ КЕТОНОВ, НИТРОСОЕДИНЕНИЙ И АМИНИРОВАНИЯ СПИРТОВ | 1992 |

|

RU2050197C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЦЕТОНА | 1969 |

|

SU416938A3 |

| СПОСОБ ИЗВЛЕЧЕНИЯ В РАСТВОР СОЕДИНЕНИЙ ПЛАТИНОВЫХ МЕТАЛЛОВ, ЗОЛОТА И СЕРЕБРА | 1999 |

|

RU2154684C1 |

Изобретение относится к неорганической химии, в частности к способу выделения азота из парогазовой смеси, полученной при окислении изопропилового спирта в производстве пероксида водорода. Способ выделения азота из парогазовой смеси, полученной при окислении изопропилового спирта в производстве пероксида водорода, заключается в том, что парогазовую смесь после абсорбции водой, содержащую кислород, азот, пары воды, ацетона и изопропилового спирта, подвергают взаимодействию с водородом в присутствии никель-медно-хромового катализатора при температуре от 200 до 500oС, после чего газ охлаждают и подвергают орошению щелочным раствором, при этом полученный водный раствор карбоната натрия отделяют, а полученный азот, содержащий пары воды, подвергают сушке. Хром-никель-медный катализатор содержит, мас.%: окись никеля - 30-35, окись меди - 30-35, окись хрома - 30-40. Предлагаемый способ выделения азота дает возможность получить газообразный азот как товарный продукт, который может использоваться по прямому назначению в химической, нефтеперерабатывающей, металлургической и др. отраслях промышленности. 1 з.п. ф-лы, 1 ил., 2 табл.

Окись никеля - 30-35

Окись меди - 30-35

Окись хрома - 30-40е

| SU 3070060 А, 03.09.1971 | |||

| RU 2056017 С1, 10.03.1996 | |||

| Способ очистки инертных газов от кислорода | 1988 |

|

SU1604440A1 |

| КРЫШКА ДЛЯ ЕМКОСТИ | 2014 |

|

RU2652486C2 |

Авторы

Даты

2003-07-27—Публикация

2001-12-07—Подача