Изобретение относится к химической технологии неорганических веществ, конкретно к способу получения пероксида водорода, включающему окисление изопропанола кислородсодержащим газом.

Пероксид водорода в больших количествах используют в целлюлозно-бумажной и текстильной промышленности в качестве отбеливателя. Различные карбонатные, боратные и другие соединения пероксида водорода входят в составы отбеливающих, дезинфицирующих и моющих средств промышленного, медицинского и бытового назначения.

Способ получения пероксида водорода, кроме конечных стадий выделения и очистки, включает две основные стадии синтеза:

1. Гидрирование ацетона с получением изопропанола (пропанола-2):

2. Окисление изопропанола с образованием ацетона и пероксида водорода:

Теоретически молярное количество ацетона, вступившего в реакцию (1), равно количеству, образовавшемуся в результате реакции (2).

Однако при недостатке кислорода проходит параллельная реакция, требующая меньшего количества кислорода:

и одновременно усиливается взаимодействие образовавшейся перекиси водорода с компонентами реакционной смеси:

Прохождение побочных реакций окисления с образованием уксусной кислоты приводит к уменьшению содержания пероксида водорода, отрицательно влияет на качество целевого продукта, на технологические и экономические показатели способа. Поэтому при разработке технологии получения пероксида водорода предпринимаются действия, способствующие снижению скорости протекания побочных реакций.

Полученный пероксид водорода способен самопроизвольно разлагаться на воду и кислород по реакции:

Вследствие этого стадии выделения и очистки целевого продукта осложняются его нестабильностью и взрывоопасностью.

Способы проведения первой основной стадии, включающие гидрирование ацетона с получением изопропанола (пропанола-2) по общей схеме (1), широко описаны.

Так, известны способы получения изопропанола газообразным гидрированием ацетона на гетерогенных катализаторах, в частности, в присутствии платины [Стрельникова Ж.В. и др. - Журн. физ. химии, 1977, т. 5, с. 2611], никеля Ренея [Бабкова Г.Б. и др. - Кинетика и катализ, 1969, т. 10, с. 1086], меди на кизельгуре [Simonikova J. Et al., Z. Phys. Chem., Neue, Folgc. Bd., 1973, B. 73, S. 287], меднохромовом катализаторе [Авт. Свид. СССР 247935, МКИ С07С 31/10, опубл. 1972], или жидкофазным гидрированием в присутствии никельхромового катализатора [Авт. Свид. СССР 1085968, МКИ С07С 27/04, опубл. 1984] или рутении на угле [Пат. США 3055840, МКИ С07С 31/10, опубл. 1962 г.].

В газовой фазе процесс гидрирования осуществляют при 100-250°С, чаще 130-160°С, молярном соотношении водород:ацетон (3-5):1, контактной нагрузке 0,3-0,5 л/л⋅ч, при атмосферном или повышенном давлении. Недостатками способов является недостаточная производительность процесса и низкая селективность по целевому продукту.

Известен способ [Аванесова Х.М. и др. Сб.: Производство и потребление перекиси водорода, 1987, с. 23-24] получения изопропанола в жидкой фазе с рециклом жидкости на никельхромовом катализаторе при давлении 1,0-1,3 МПа, контактной нагрузке по ацетону 1,0-1,2 ч-1. Водород подают в реактор по стехиометрии по мере его расходования. Степень превращения ацетона при этом способе составляет лишь 97%.

Известен [пат. РФ 2047590, МКИ С07С 31/10, опубл. 1995] способ получения изопропанолакаталитическим гидрированием ацетона в газовой или жидкой фазе, который осуществляется в присутствии катализатора, содержащего никель, медь, хром или магний при содержании компонентов в пределах, мас.%: NiO 25-65, CuO 10-35, Cr2O3 или MgO 15-40. Процесс ведут или в газовой фазе при температуре от 70 до 120°С, атмосферном давлении, контактной нагрузке по ацетону 0,6-1,0 ч-1, молярном соотношении водород : ацетон 3:1 (при этом конверсия ацетона 97-99% селективность 99,9%), или в жидкой фазе при температуре 20-60°С, контактной нагрузке 0,6-1,0 ч-1, молярном соотношении водород : ацетон 3:1 (конверсия ацетона 100% селективность 99,9%).

Следующей стадией процесса получения пероксида водорода (стадия 2) является окисление изопропанола.

Известен [пат. РФ 2109679, МКИ С01В 15/023, опубл. 27.04.1998] способ получения пероксида водорода окислением вторичного спирта молекулярным кислородом, подаваемым в составе окисляющего газа в виде азотокисдородной смеси. Способ проводят в реакторе секционного типа при повышенных температуре и давлении. Отличительной особенностью способа является одновременное поддержание отношений массовых концентраций кислорода к пероксиду водорода и пероксида водорода к уксусной кислоте на уровне не менее 2,0 и не менее 66 соответственно.

Установлено, что содержание воды в изопропаноле выше 25 мас.% приводит к значительному замедлению реакции окисления.

Согласно примерам из описания окисляющий газ содержит 35 об.% кислорода. В секционном реакторе поддерживают давление 1 МПа, температуру нижней секции 125°С, верхней секции - 140°С. В этих условиях выход пероксида водорода составляет 12-19 кг Н2О2/(м3⋅ч).

Недостатками данного способа являются низкий выход пероксида водорода, содержание которого в оксидате составляет 10%, и значительные энергозатраты на выделение товарного продукта.

Описан [пат. РФ 2356831, МКИ С01В 15/026, опубл. 2009] способ получения пероксида водорода окислением изопропанола кислородсодержащим газом с последующим выделением пероксида водорода из оксидата, содержащего, кроме целевого продукта, ацетон, изопропанол, воду, стабилизатор и органические примеси.

С целью повышения содержания пероксида водорода в оксидате и уменьшения энергозатрат на выделение товарного пероксида водорода из оксидата вначале отделяют ацетон, полученный кубовый поток делят на циркуляционную и целевую части в соотношении (0,2-2,0):1, а затем циркуляционную часть возвращают на стадию окисления изопропанола, а из целевой части выделяют 30-60% водной раствор пероксида водорода. При этом возврат в окислитель из ректификационной колоны потока без ацетона обеспечивает снижение в окислителе концентрации ацетона и уменьшение скорости побочной реакции образования уксусной кислоты.

Это дает возможность увеличить концентрацию пероксида водорода в оксидате до (15% - 20)% и значительно уменьшить энергозатраты на выделение товарного 50%-ного пероксида водорода.

Наиболее эффективным способом увеличения скорости накопления пероксида водорода, а значит, и повышения удельной производительности является увеличение температуры окисления (Селютина Л.П. и др. Сб.: Производство пероксида водорода жидкофазным окислением изопропанола, 1973, с. 37). Это увеличение скорости требует такого же повышения концентрации кислорода в реакционной смеси. Перевод процесса на чистый водород является экономически обоснованным направлением повышения эффективности изопропилового способа получения перекиси водорода [Рылеев Г.А., Яцук А.Г. Сб. Интенсификация процессов тепло- и массообмена в химических аппаратах, 1985, с. 25]. Однако промышленная реализация такого способа ограничивается высокой пожарной опасностью процесса.

Кроме стадий синтеза неотъемлемой частью процесса получения пероксида водорода являются стадии его выделения и очистки. Очистка целевого продукта защищена [пат. РФ 2205788 МКИ С01В 15/013, опубл. 2003]. Способ заключается в четырехстадийной ректификации пероксида водорода, полученного окислением вторичных спиртов, включающей испарение растворов и отгонку с паром. В верхние части ректификационных колонн подают флегму, содержащую соли фосфорной кислоты и нитрат аммония. В верхнюю часть первой колонны также подают исходный 30-40%-ный водный раствор пероксида водорода, содержащий уксусную кислоту, нагретый до 58-72°С. В первую колонну снизу противотоком подают острый водяной пар. В первой колонне при 70-95°С получают высококипящую фракцию, содержащую 35-55 мас.% пероксида водорода и 0,04-0,08 мас.% уксусной кислоты. Эту фракцию разбавляют водой до 30-35 мас.% пероксида водорода и направляют на испарение. Паровую фазу, полученную при 60-70°С, подают во вторую колонну. Во второй, третьей и четвертой колоннах получают высококипящие фракции с содержанием соответственно 60-70 мас.% пероксида водорода и 0,01-0,02 мас.% уксусной кислоты; 70-80 мас.% пероксида водорода и 0,002-0,005 мас.% уксусной кислоты; 75-85 мас.% пероксида водорода и 0,001-0,002 мас.% уксусной кислоты. Высококипящую фракцию из второй колонны разбавляют водой до 45-50 мас.% пероксида водорода, из третьей - до 50-55 мас.% пероксида водорода, из четвертой - до 30-35 мас.% пероксида водорода. Разбавленные высококипящие фракции после второй и третьей колонн подают на испарение, а паровую фазу, полученную при 60-70°С, направляют в следующую колонну. Изобретение позволяет получить пероксид водорода высокой степени чистоты, содержание уксусной кислоты в котором не более 0,002 мас.%.

Основным недостатком описанного способа очистки является его многостадийность, сложность и высокая стоимость.

Наиболее близким техническим решением является технология производства пероксида водорода окислением изопропанола, включающая стадию гидрирования ацетона в присутствии меднохромового катализатора [Химия и технология перекиси водорода. Под ред. Г.А. Серышева, Л., Химия, Ленинградское отделение, 1984, с. 100-107].

Описанная основная технологическая схема включает стадию окисления изопропанола и две стадии ректификации для разделения реакционной смеси. На первой из стадий ректификации проводят выделение пероксида водорода в виде его водного раствора (может содержать от 27,5 до 50% пероксида водорода), и отгоняют смесь образовавшегося ацетона с избыточным спиртом. На второй ведут разделение этой смеси на отдельные компоненты. На основе перечисленных трех стадий (включая некоторые вспомогательные) осуществляют эксплуатацию производства с выпуском двух товарных продуктов - пероксида водорода и ацетона.

На случаи недостатка изопропанола или избытка ацетона в схему введен еще один дополнительный узел - узел гидрирования ацетона в присутствии меднохромового катализатора. При достаточном количестве изопропанола и наличии потребности в ацетоне узел гидрирования ацетона не эксплуатируется. Узел гидрирования ацетона может использоваться также для получения изопропанола из ацетона, поступившего со стороны, для восполнения недостатка в изопропаноле. Исходный изопропанол окисляют воздухом в системе, состоящей из реактора-окислителя и соответствующей теплообменной аппаратуры: подогревателей спирта и воздуха, конденсаторов, холодильников.

Компоненты, участвующие в процессе, проходят противотоком друг к другу: изопропиловый спирт, поступающий в верхнюю часть реактора, движется вниз, в то время как воздух, диспергированный внизу реактора, в виде пузырьков поднимается вверх, пронизывая жидкий поток и взаимодействуя с ним по уравнению 2.

Полученная реакционная смесь, содержащая 9-10% пероксида водорода, ацетон, изопропанол и воду, поступает в ректификационную колонну, из куба которой получают товарный пероксид водорода. Отгоняемая в дистиллят смесь спирта, ацетона и воды поступает далее в ректификационную колонну для разделения ацетона и изопропанола. Изопропанол возвращают на окисление, а ацетон выпускают в виде товарного продукта или направляют в реактор гидрирования. Основным исходным продуктом описанной технологии является изопропанол, поступающий со стороны.

Задачей, стоящей перед авторами предлагаемого технического решения, было создание комплексной технологии, включающей стадии гидрирования ацетона, окисления изопропанола, выделения целевого продукта, осуществляемой при непрерывном рецикле основного сырья - ацетона, с рециклом побочных и промежуточных продуктов, что позволяет достичь высокой экономичности и производительности способа.

Сущность изобретения состоит в том, что разработан процесс получения пероксида водорода, включающий стадии каталитического гидрирования ацетона и окисления изопропанола, отличающийся тем, что в присутствии никель-меднохромитного катализатора проводят стадию гидрирования ацетона водородом в молярном соотношении (3,5-5):1 при температуре 70-120°С, при атмосферном давлении, контактной нагрузке по ацетону 0,6-1,0 ч-1, затем из полученной смеси отделяют избыточный водород, который рециклизуют на стадию гидрирования, полученный изопропанол передают на стадию жидкофазного окисления кислородовоздушной смесью, содержащей 35-40 об.% кислорода при температуре 110-140°С, с выделением пероксида водорода, а непрореагироваший изопропанол и ацетон после разделения рециклизуют: изопропанол - на стадию окисления, а ацетон - на стадию гидрирования.

Способ включает проведение стадии гидрирования ацетона в газовой фазе с рециклом водорода в присутствии никель-меднохромитного катализатора.

Для этого ацетон и циркулирующий водород подают на катализатор гидрирования при 70-120°С, при атмосферном давлении, с контактной нагрузкой по ацетону 0,6-1,0 ч-1, молярном соотношении водород:ацетон (3,5-5):1. Полученную реакционную смесь, содержащую водород, изопропанол и непрореагировавший ацетон, конденсируют. Избыточный водород, отделенный от конденсированного изопропанола, возвращают на стадию гидрирования ацетона, а конденсат дистиллируют. Сконденсированный дистиллированный изопропанол передают на стадию окисления кислородовоздушной смесью. Стадию окисления изопропанола проводят за счет непрерывного его контактирования с воздушно-кислородной смесью, содержащей 35-40% кислорода, при температуре 110-140°С и давлении 1,6-2,0 МПа. Контакт изопропанола с окисляющим газом осуществляют при противоточном движении жидкости, подаваемой в верхнюю часть реактора - окислителя, и газа, поступающего в реактор - снизу. Из полученной смеси выделяют пероксид водорода, из парогазовой смеси выделяют непрореагировавший изопропанол и ацетон; изопропанол возвращают на стадию окисления, а ацетон возвращают на стадию гидрирования.

В процессе проведения способа неизбежно происходят технологические потери части ацетона или изопропанола, которые возникают за счет уноса их с парогазовой смесью, а также из-за вывода примесей из производственного цикла. Эти потери компенсируют введением дополнительного рассчитанного количества ацетона в возвратный ацетон.

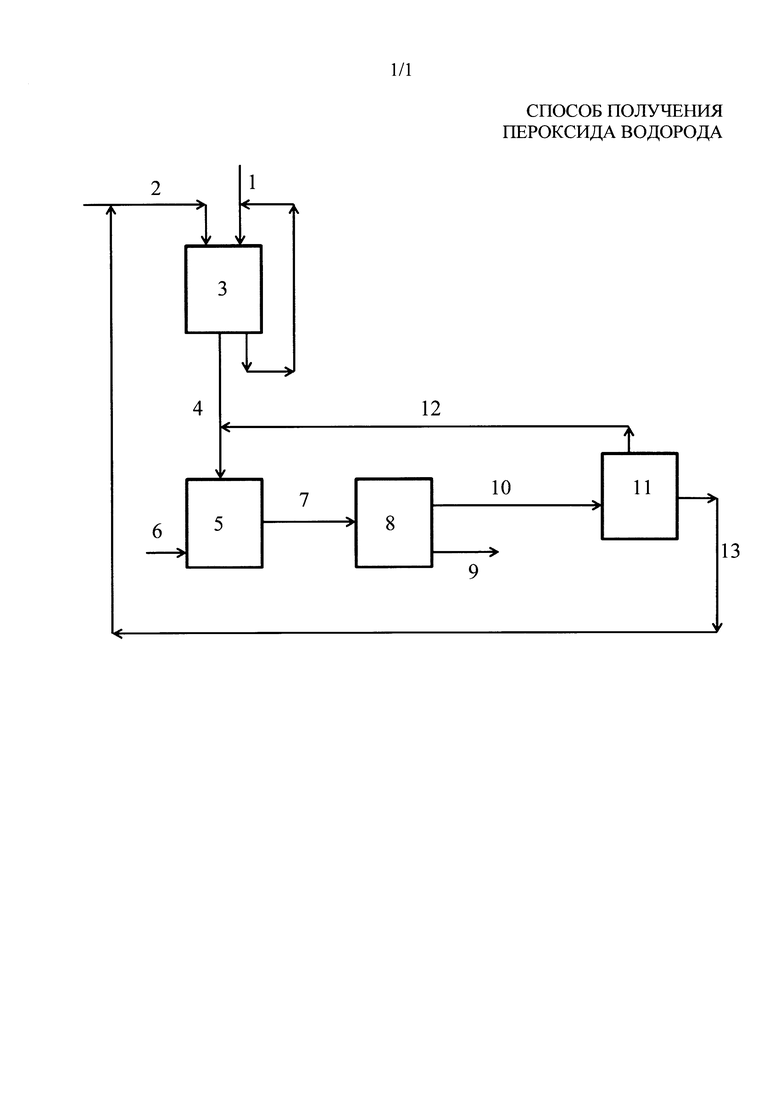

На чертеже представлена схема установки для проведения способа, где:

1 - линия подачи водорода,

2 - линия подачи ацетона,

3 - реактор гидрирования,

4 - линия вывода «сырого изопропанола,

5 - реактор окисления,

6 - линия подачи кислородовоздушной смеси,

7 - линия вывода реакционной смеси из окислителя,

8 - ректификационная колонна для выделения пероксида водорода,

9 - линия вывода пероксида водорода,

10 - линия вывода смеси изопропанол-ацетон,

11 - ректификационная колонна разделения изопропанола и ацетона,

12 - линия рециклизуемого изопропанола,

13 - линия рециклизуемого ацетона.

Водород по линии 1, ацетон по линии 2 в соотношении (3,5-5):1 подают в реактор гидрирования 3, в который загружен никель-меднохромитный катализатор. Процесс гидрирования осуществляют при 70-120°С, атмосферном давлении, контактной нагрузке по ацетону 0,6-1,0 ч-1. Из реактора гидрирования по линии 4 выводят основной поток «сырого» изопропанола, который направляют на стадию окисления. При необходимости, возможно, часть изопропанола отбирают и выводят из системы в качестве товарного продукта.

Основной поток изопропанола, возвратный изопропанол со стадии разделения изопропанола и ацетона и кислородовоздушную смесь по линии 6 направляют в реактор окисления 5, где поддерживают температуру 110-140°С и давление 1,0-2,0 МПа. В результате реакции окисления получают смесь, содержащую целевой пероксид водорода, ацетон, непрореагировавший изопропанол, воду, уксусную кислоту в качестве побочного продукта и другие примеси. Эту смесь по линии 7 направляют на стадию разделения методом ректификации в 8, где отделяют пероксид водорода (линия 9). Из оставшихся продуктов в ректификационной колонне 11 выделяют изопропанол и ацетон. Поток отделенного изопропанола (линия 12) соединяют с «сырым» изопропанолом и рециклизуют в реактор 5 на окисление, а выделенный ацетон по линии 13 рециклизуют в трубопровод 2, а оттуда - на стадию гидрирования в реактор 3, и цикл повторяют вновь.

Технический результат, достигаемый предлагаемым изобретением, состоит в том, что получена возможность значительного снижения объемов исходного ацетона и ввода исходного сырья в количестве, практически равном технологическим потерям при проведении процесса. Кроме того, достигается возможность проведения замкнутого процесса, в котором на стадии гидрирования (реакция 1) используют ацетон, выделившийся на стадии окисления (реакция 2). При этом получают целевой продукт достаточно высокой чистоты, что сокращает необходимость в многостадийной, громоздкой стадии выделения пероксида водорода.

Примеры конкретного проведения способа

Пример 1

Смесь водорода (линия 1) и паров ацетона (линия 2) в молярном соотношении 4:1 подают в реактор гидрирования проточного типа 3, заполненный предварительно восстановленным водородом при 350°С катализатором, содержащим 32,5 мас.% NiO; 34,5 мас.% CuO; 33,0 мас.% Cr2O3. Гидрирование ведут при температуре 80°С, атмосферном давлении, контактной нагрузке по ацетону 1,0 ч-1. Степень превращения ацетона за проход составляет 99,9%. Примеси в реакционной смеси отсутствуют. Полученную смесь направляют в верхнюю часть секционированного реактора окисления 5. Воздушная смесь (линия 6), содержащая 35 об.% кислорода, поступает в нижнюю часть этого реактора. В реакторе поддерживают давление 1 МПа, температуру нижней секции реактора 125°С, верхней секции 140°С. Скорость подачи кислородовоздушной смеси 8 м3/ч, скорость подачи изопропанола 19 л/ч. Полученная реакционная смесь (линия 7) содержит 10,4 мас.% пероксида водорода; 52,0 мас.% изопропанола; 21,2 мас. % ацетона; 0,2 мас. % уксусной кислоты; 16,2 мас. %) воды и 0,02 мас. % примесей.

Реакционную смесь с температурой 65°С подают в ректификационную колонну 8, работающую под вакуумом. В колонну подают острый водяной пар. Температура верха колонны 50°С, куба 85°С. В кубе образуется технический пероксид водорода состава: 60,0 мас. % пероксида водорода (линия вывода пероксида водорода 9); суммарно 0,5 мас.% изопропанола и ацетона (линия 10); 0,5 мас.% уксусной кислоты; остальное - вода. Выход пероксида водорода составляет 98%). Дистиллят колонны состава: 55,0 мас.% изопропанола; 21 мас.% ацетона; 0,01 мас.% перекиси водорода; остальное - вода - направляют на разделение ацетона и изопропанола в ректификационную колонну 11, снабженную регулярной насадкой. Режим работы колонны: температура верха 54-57°С, температура куба 81-83°С, давление 0,02 МПа. Выделенный изопропиловый спирт по линии 12 направляют в реактор окисления 5, а 95%-ный ацетон по линии 13 направляют в реактор гидрирования 3 для получения изопропанола.

Пример 2

Способ получения пероксида водорода ведут в условиях примера 1. Ацетон гидрируют при температуре 120°С, атмосферном давлении, контактной нагрузке по ацетону 0,6 ч-1. Степень превращения ацетона за проход составляет 98,1%, селективность по ИПС - 99,9%. Изопропанол окисляют кислородовоздушной смесью, содержащей 40 об.% кислорода, температура нижней секции реактора 110°С, верхней секции 140°С. Полученная реакционная смесь содержит 11,6 мас.% пероксида водорода; 50,6 мас.% изопропанола; 21,3 мас.% ацетона; 0,2 мас.% уксусной кислоты; 16,3 мас.% воды и 0,02 мас.% примесей.

Пример 3

Способ получения пероксида водорода ведут в условиях примера 1. Ацетон гидрируют при температуре 70°С, атмосферном давлении, контактной нагрузке по ацетону 0,8 ч-1. Степень превращения ацетона за проход составляет 99,8%, селективность по изопропанолу - 100%. Изопропанол окисляют кислородовоздушной смесью, содержащей 35 об.% кислорода при температуре 140°С. Полученная реакционная смесь содержит 10,6 мас. пероксида водорода; 51,7 мас.% изопропанола; 21,4 мас.% ацетона; 0,2 мас.% уксусной кислоты; 16,2 мас.% воды и 0,02 мас.% примесей.

Пример 4

Способ получения пероксида водорода проводят на установке и при температуре,как в примере 1.

Стадию гидрирования ацетона проводят при молярном соотношении водород:ацетон 3,5:1. Степень превращения ацетона составляет 99,1%. Селективность способа по изопропанолу 99,9%. Реакционная смесь после окисления содержит 10,8 мас.% пероксида водорода; 51,9 мас % изопропанола; 21,2 мас.% ацетона; 0,2 мас.% уксусной кислоты; 15,9 мас.% воды и 0,02 мас.% примесей.

Пример 5

Способ проводят на установке и при температуре, как в примере 1.

Ацетон гидрируют при молярном соотношении водород:ацетон 5:1. Степень превращения ацетона составляет 100%. Селективность способа по изопропанолу 100%. Реакционная смесь после окисления содержит 10,9 мас.% пероксида водорода; 51,7 мас.% изопропанола; 21,4 мас.% ацетона; 0,2 мас.% уксусной кислоты; 15,8 мас.% воды и 0,02 мас.% примесей.

Таким образом, основными отличиями разработанного способа от известного является его проведение в замкнутом цикле относительно основного исходного продукта - ацетона, применение на стадии гидрирования ацетона никель-меднохромитного катализатора, и использование в качестве окисляющего газа кислородовоздушной смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭПОКСИДИРОВАНИЯ С - С ОЛЕФИНОВ | 1996 |

|

RU2168504C2 |

| СПОСОБ ЭПОКСИДИРОВАНИЯ ОЛЕФИНА | 1996 |

|

RU2162466C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРОКСИДА ВОДОРОДА ОКИСЛЕНИЕМ ИЗОПРОПАНОЛА | 2008 |

|

RU2356831C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ВОДНЫХ РАСТВОРОВ ПЕРОКСИДА ВОДОРОДА | 2001 |

|

RU2216505C2 |

| Способ получения фенола | 1989 |

|

SU1839668A3 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА | 1989 |

|

RU2014318C1 |

| СПОСОБ ОЧИСТКИ ПЕРОКСИДА ВОДОРОДА | 2001 |

|

RU2205788C2 |

| ИНТЕГРИРОВАННЫЙ СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДА И НЕПРЕРЫВНЫЙ ИНТЕГРИРОВАННЫЙ СПОСОБ ПОЛУЧЕНИЯ ПРОПИЛЕНОКСИДА | 1994 |

|

RU2145322C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОПРОПАНОЛА ЖИДКОФАЗНЫМ ГИДРИРОВАНИЕМ | 2008 |

|

RU2472766C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛИФАТИЧЕСКИХ ДИКИСЛОТ, В ЧАСТНОСТИ АДИПИНОВОЙ КИСЛОТЫ | 1997 |

|

RU2186054C2 |

Изобретение относится к химической технологии неорганических веществ, конкретно к способу получения пероксида водорода, включающему окисление изопропанола кислородсодержащим газом. Способ получения пероксида водорода включает стадии каталитического гидрирования ацетона и окисления изопропанола. В присутствии никель-меднохромитного катализатора проводят стадию гидрирования ацетона водородом в молярном соотношении (3,5-5):1 при температуре 70-120°С, при атмосферном давлении, контактной нагрузке по ацетону 0,6-1,0 ч-1, затем из полученной смеси отделяют избыточный водород, который рециклизуют на стадию гидрирования, полученный изопропанол передают на стадию жидкофазного окисления кислородовоздушной смесью, содержащей 35-40 об.% кислорода, при температуре 110-140°С с выделением пероксида водорода. Непрореагировавший изопропанол и ацетон после разделения рециклизуют: изопропанол - на стадию окисления, а ацетон - на стадию гидрирования. Технический результат состоит в том, что получена возможность значительного снижения объемов исходного ацетона и ввода исходного сырья в количестве, практически равном технологическим потерям при проведении процесса. При этом образуется целевой продукт высокой чистоты, что сокращает необходимость в многостадийной, громоздкой стадии выделения пероксида водорода. 1 ил., 5 пр.

Способ получения пероксида водорода, включающий стадии каталитического гидрирования ацетона и окисления изопропанола, отличающийся тем, что в присутствии никель-меднохромитного катализатора проводят стадию гидрирования ацетона в молярном соотношении водород : ацетон (3,5-5):1 при температуре 70-120°С, при атмосферном давлении, контактной нагрузке по ацетону 0,6-1,0 ч-1, затем из полученной смеси отделяют избыточный водород, который рециклизуют на стадию гидрирования, полученный изопропанол передают на стадию жидкофазного окисления кислородовоздушной смесью, содержащей 35-40 об.%. кислорода, при температуре 110-140°С, с выделением пероксида водорода, непрореагировавший изопропанол и ацетон после разделения рециклизуют: изопропанол - на стадию окисления, а ацетон - на стадию гидрирования.

| Химия и технология перекиси водорода, под.ред | |||

| СЕРЫШЕВА Г.А., Л., Химия, 1984, с.100-107 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПЕРОКСИДА ВОДОРОДА ОКИСЛЕНИЕМ ИЗОПРОПАНОЛА | 2008 |

|

RU2356831C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ВОДНЫХ РАСТВОРОВ ПЕРОКСИДА ВОДОРОДА | 2001 |

|

RU2216505C2 |

| ДВУХСТАДИЙНЫЙ СПОСОБ ВЫДЕЛЕНИЯ 40-60% ВОДНОГО РАСТВОРА ПЕРОКСИДА ВОДОРОДА | 2007 |

|

RU2353575C1 |

Авторы

Даты

2018-03-28—Публикация

2017-06-19—Подача