Изобретение относится к обработке металлов, в частности к шлифованию и полированию, и может быть использовано для шлифования и полирования внутренних поверхностей аппаратов бродильного производства и других аппаратов биотехнологии, а также химических производств, где требуется высокая степень отделки внутренних поверхностей.

Известно устройство для ленточного шлифования конусов, выполненное в виде лентопротяжного механизма, несущего узел прижима абразивной ленты с нажимными роликами, у которого узел прижима выполнен в виде установленного на одном из шкивов лентопротяжного механизма с возможностью поворота рычага и смонтированного на нем кронштейна с двумя подпружиненными относительно друг друга рычагами, размещенными на одной оси, при этом нажимные ролики установлены на рычагах кронштейна (см., например, А.С. СССР 1713783, МКИ В 24 В 21/02).

Такое устройство характеризуется следующим недостатком - эффективность обкатки внутренних неровностей за счет установки упругого элемента недостаточна: при черновой обдирке и чистовом шлифовании степень прижима будет меняться из-за неодинаковости высоты неровностей, что может привести к прижогу обрабатываемой поверхности и выходу из стоя шлифовальной ленты.

Эти недостатки частично устранены в устройстве для ленточного шлифования внутренних поверхностей аппаратов, включающем абразивный инструмент, выполненный в виде снабженного прижимом абразивной ленты лентопротяжного механизма, шарнирно закрепленного на механизме подачи, и узел вращения обрабатываемой части аппарата, выполненный в виде закрепленных на раме опорных приводных и неприводных роликов и осевой опоры (А.с. SU 1743817, МКИ В 24 В 21 /00, 1992 г.).

Недостатком такого устройства является то, что при его использовании невозможно обработать всю внутреннюю поверхность аппарата - сферическое и коническое днища и цилиндрическую обечайку, а также сварные швы, их соединяющие. Кроме того, эффективность обкатки внутренних неровностей за счет установки упругого элемента недостаточна, так как при черновой обдирке и чистовом шлифовании степень прижима будет меняться из-за изменения в процессе обработки геометрических размеров неровностей - после черновой обдирки они уменьшаются. Из-за этого при обдирке чрезмерное усилие прижима может привести к прижогу обрабатываемой поверхности и выходу из стоя шлифовальной ленты, а при недостаточном прижиме снижается производительность при шлифовании. Установка лентопротяжного механизма вне полости аппарата требует сложной кинематики, при которой шлифовальную ленту приходится перекручивать относительно продольной оси, что также сокращает срок службы шлифовальной ленты.

При совокупности общих признаков в качестве прототипа выбрано устройство по А.С. СССР 1743817.

Задачей изобретения является обеспечение возможности обработки различных внутренних поверхностей аппаратов, улучшение качества его обрабатываемых поверхностей и повышение производительности.

Поставленная задача достигается тем, что устройство для ленточного шлифования внутренних поверхностей аппаратов, содержащее абразивный инструмент, выполненный в виде снабженного прижимом абразивной ленты лентопротяжного механизма, шарнирно закрепленного на механизме подачи, и узел вращения обрабатываемой части аппарата, выполненный в виде закрепленных на раме опорных приводных и неприводных роликов и осевой опоры, дополнительно снабжено траверсой с устройством изменения угла наклона, а механизм подачи выполнен в виде штанги, установленной в биконических опорных рамках и соединен с приводом возвратно-поступательного перемещения в виде трособлочной системы, соединенной с приводным шкивом. Приводные и неприводные опорные ролики установлены на траверсе с возможностью их сведения и разведения и с возможностью их разворота в плоскости опорной поверхности траверсы, а осевая опора выполнена в виде поворотного в вертикальной плоскости подшипникового узла, установленного на раме с возможностью перемещения относительно опорных роликов, причем прижим абразивной ленты выполнен в виде регулируемого противовеса, закрепленного на корпусе лентопротяжного механизма.

Кроме того, осевая опора снабжена приводом вращения и устройством изменения угла наклона, а механизм подачи установлен на соединенной с домкратом площадке, смонтированной с возможностью вертикального перемещения по закрепленным на раме пилонам.

Установка лентопротяжного механизма на выдвижной штанге обеспечивает обработку внутренних поверхностей аппаратов с большими габаритами. Выдвижение штанги позволяет не только подвести абразивный инструмент к заданному участку обрабатываемой поверхности, но и за счет возвратно-поступательного перемещения штанги осуществлять несколько проходов шлифования, что особенно важно при обработке поверхности внутренних сварных швов и участков с низким качеством поверхности, что может происходить из-за коробления поверхности в результате сварки.

Установка прижимного ролика абразивного инструмента на маятниковом устройстве с регулируемым противовесом параллельно оси качания маятника обеспечивает обработку внутренних поверхностей аппарата с постоянным снимаемым припуском независимо от конфигурации аппарата и при наличии макронеровностей, таких как сварные швы, технологические деформации и т.д. В отличие от упругих элементов, которые развивают различные усилия при разных поджатиях, противовес развивает калиброванное усилие, что позволяет достигать равномерной обработки всей поверхности. Качество обрабатываемой поверхности улучшается, производительность увеличивается.

Наличие траверсы с устройством изменения угла наклона и опорными приводными и неприводными роликами, установленными с возможностью их сведения, разведения и разворота в плоскости опорной поверхности траверсы и осевой опоры в виде приводного и поворотного подшипникового узла, позволяет обрабатывать внутренние поверхности аппаратов независимо от конфигурации тела вращения - конуса, цилиндра или сферы. Обработка на одном устройстве цилиндрических частей аппаратов, конических, торросферических и сферических днищ значительно расширяет его технологические возможности.

Этому же способствует и возможность разворачивания лентопротяжного механизма вдоль и поперек штанги и возможность перемещения механизма подачи по пилонам с помощью домкрата.

Установка прижимного ролика и оси маятникового устройства параллельно оси перемещения штанги обеспечивает обработку цилиндрической поверхности аппарата. Значительная часть наружной поверхности аппарата занята внешним теплообменником, выполненным в виде приваренной с двух продольных сторон профилированной ленты (штрипса) и после сварки внутренняя поверхность цилиндрической обечайки имеет волнистую поверхность. Так как для аппарата не требуется высокой точности обработки, но обязательно требуется высокая чистота поверхности, то именно такое расположение маятникового устройства и расположение прижимного ролика обеспечивают достижение необходимой чистоты поверхности, так как обеспечивается обкатка абразивным инструментом волнистой поверхности при продольном перемещении штанги.

Выполнение механизма подачи в виде штанги, установленной в биконических опорных роликах, и соединение с приводом возвратно-поступательного перемещения в виде трособлочной системы, соединенной с приводным шкивом, обеспечивают простоту бесступенчатого подвода абразивного инструмента к обрабатываемой поверхности за счет использования гибкой тросовой связи штанги с приводом ее перемещения и жесткость фиксации штанги при различных ее положениях. Наличие шпонки, входящей в зазор между конусами роликов, исключает самопроизвольный разворот штанги в поперечной ее движению плоскости под действием веса абразивного инструмента.

Установка опорных приводных и неприводных роликов на снабженной устройством изменения угла наклона траверсе с возможностью их сведения и разведения и возможностью их разворота в плоскости опорной поверхности позволяет приводить во вращение аппарат или его часть независимо от конфигурации тела вращения - конуса, цилиндра или сферы. Это позволяет разворачивать ролики так, что они занимают положение, при котором оси их вращения занимают положение, параллельное образующей обрабатываемой части аппарата. Это исключает повреждение внешней поверхности аппарата при пробуксовке роликов из-за несовпадения скоростей поверхности роликов и аппарата.

Выполнение осевой опоры в виде установленного с возможностью поворота в вертикальной плоскости подшипникового узла с возможностью перемещения относительно опорных роликов обеспечивает обработку конических днищ различной высоты, как это показано на фиг.9. При этом обеспечивается установка днища в положение, при котором образующая конуса становится параллельной штанге.

Выполнение прижима в виде регулируемого груза, закрепленного на корпусе лентопротяжного механизма, позволяет дозировать усилия прижима абразивного инструмента к внутренней поверхности аппарата независимо от макронеровностей его внутренней поверхности. Как указывалось выше, по сравнению с упругими элементами прижим груза не зависит от высоты неровностей.

Снабжение осевой опоры приводом вращения и устройством изменения угла наклона обеспечивает обработку днищ небольшого диаметра с достаточной жесткостью днища. При этом схема ленточной шлифовки сохраняется, но резко уменьшается материалоемкость устройства.

Установка механизма подачи на соединенной с домкратом площадке, смонтированной с возможностью вертикального перемещения по закрепленным на раме пилонам, упрощает установку аппарата или его частей на приводные и неприводные ролики сферических и торросферических днищ различного диаметра. В этом случае не требуется высокая точность при установке днища на шлифовку.

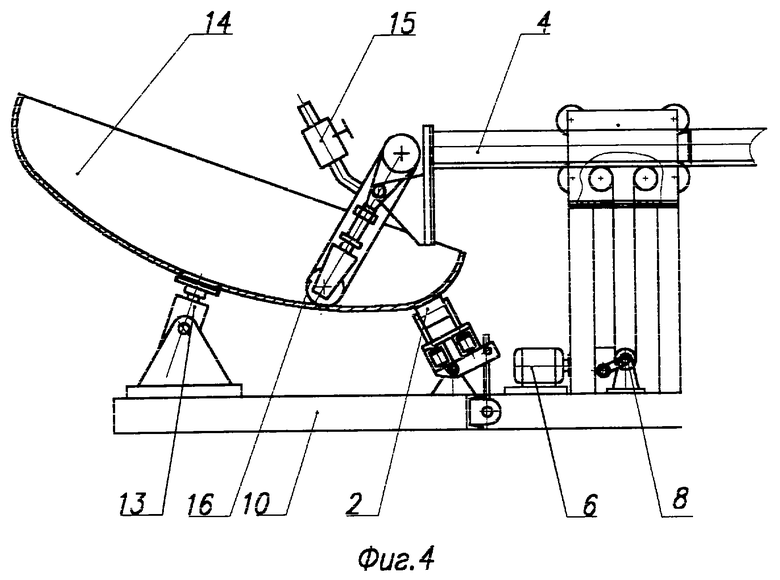

Сущность предлагаемого изобретения поясняется схемами, на которых показаны: на фиг.1 - схема шлифования нижней части аппарата с коническим днищем и цилиндрической юбкой; на фиг.2 - схема шлифования конического днища; на фиг. 3 - схема шлифовки цилиндрической обечайки со сферическим днищем; на фиг.4 - схема шлифовки сферического и торросферического днища; на фиг.5 - устройство фиксации штанги; на фиг.6 - вариант схемы обработки сферических и торросферических днищ; на фиг.7 и 8 - крайние положения абразивного инструмента при положении плоскости качания вдоль и поперек плоскости перемещения штанги; на фиг.9 - положение опорного подшипника и опорных роликов при обработке конусов различных размеров.

Устройство для ленточного шлифования внутренних поверхностей аппаратов включает инструмент 1, выполненный в виде снабженного прижимом абразивной ленты лентопротяжного механизма, и узел вращения детали в виде закрепленных на раме опорных приводных и неприводных роликов 2. Абразивный инструмент закреплен на установленной в механизме подачи 3 штанге 4. Последняя установлена в механизме подачи 3 посредствам двух пар биконических роликов 5 и соединена трособлочным устройством с приводом перемещения штанги в виде электродвигателя 6, редуктора 7 и приводного шкива 8. Опорные ролики 2 установлены на снабженной пазами поворотной траверсе 9, закрепленной на раме 10 посредством шарнира 11 и тяги 12. На раме 10 установлена также осевая опора 13, выполненная в виде закрепляемого на узле аппарата 14 центра, установленного с возможностью вращения в вертикальной плоскости. Абразивный инструмент 1 шарнирно закреплен на штанге 4 и прижимается к обрабатываемой поверхности прижимным устройством 15, выполненным в виде груза, подвижно установленного на рычаге с винтовой фиксацией выбранного положения, в нижней части абразивного инструмента 1 расположен параллельно оси качания инструмента прижимной ролик 16. Положение абразивного инструмента 1 относительно оси штанги 4 регулируется фиксатором 17 после его поворота на оси 18 петли 19 с осью 20. Штанга 4 снабжена шпонкой 21, входящей в паз нижней пары биконических роликов 5, что исключает ее поворот вокруг продольной оси.

Верхняя пара биконических роликов 5 установлена на раме механизма подачи 3 с помощью эксцентричных втулок 22.

Возможен другой вариант вращения деталей, как это показано на фиг.6. В этом случае привод вращения детали 14 выполнен в виде осевой опоры, соединенной с приводом вращения 23 приводом изменения угла наклона детали 24, а механизм подачи 3 соединен с домкратом 25 и установлен с возможностью вертикального перемещения на пилонах 26. Опорные ролики 2 могут разворачиваться на верхней поверхности траверсы 9 на установленных в пазах траверсы шпильках 27, а осевая опора 13 - перемещаться по раме 10 вдоль оси перемещения штанги 4, как это показано на фиг.9.

Работает устройство следующим образом. Обрабатываемую часть аппарата 14 (см. фиг.1) устанавливают на осевой опоре 13 и на опорных роликах 2, привод вращения которых условно не показан. При этом опорные ролики 2 сводятся или раздвигаются перемещением в пазах траверсы 9 так, чтобы образующая конуса была параллельна оси перемещения штанги 4. Совпадение образующих цилиндрической юбки детали 14 и образующей роликов 2 достигается изменением длины тяги 12, которая поворачивает траверсу 9 в шарнире 11 относительно рамы 10. При изменении высоты детали 14 перемещают осевую опору относительно рамы 10 так, чтобы ролики 2 взаимодействовали с поверхностью цилиндрической юбки детали 14. После этого деталь 14 приводят во вращение приводом вращения опорных роликов 2 (условно не показанных). Далее этого включают привод осевого перемещения штанги 4, для чего включают электродвигатель 6, вращение которого через редуктор 7 приводит во вращение шкив 8, который с помощью троса перемещает штангу 4 в требуемое положение. При этом горизонтальное положение штанги поддерживается биконическими роликами 5. Затем включают привод абразивного инструмента 1. При этом необходимое усилие прижимного ролика 16 осуществляется прижимным устройством 15. В процессе шлифовки при обработке зоны при вершине конуса увеличивают скорость вращения детали, чтобы сохранить параметры абразивной обработки. Усилие прижимного устройства зависит от высоты макронеровностей внутренней поверхности детали и механических свойств шлифовальной шкурки: чем крупнее зерно абразива, тем больше величина прижима.

При необходимости обработки конических поверхностей (см. фиг.2) опорные ролики разворачивают перпендикулярно образующей конуса, для чего их разворачивают вокруг шпилек 27 и тягой 12 переводят траверсу 9 в горизонтальное положение, как показано на фиг.9.

При обработке цилиндрических обечаек (см. фиг.3) опорные ролики 2 переводят в горизонтальное положение, а абразивный инструмент 1 переводят в положение, показанное на фиг.7, при котором качание абразивного инструмента осуществляется в плоскости, перпендикулярной оси перемещения штанги 4. Для этого извлекается фиксатор 17 и на оси 18 поворачивают на 90o петлю 19 с осью 20, на которой установлен лентопротяжный механизм абразивного инструмента 1, после чего положение петли 19 закрепляется фиксатором 17. После этого детали сообщают вращение приводными опорными роликами 2, а абразивный инструмент перемещают приводом перемещения штанги 4, смонтированным на опоре 3.

Обработку сферических или торросферических днищ ведут по схеме, показанной на фиг.4. Для этого центр днища 14 закрепляют на опоре 13, а траверсой 9 с опорными роликами 2 разворачивают днище так, чтобы хорда, соединяющая центр днища с его бортом, со стороны подвода инструмента была примерно в горизонтальном положении. Абразивный инструмент 1 разворачивают относительно штанги 4 в положение, при котором ось качания перпендикулярна направлению перемещения штанги.

На фиг.5 показан узел фиксации штанги 4 в горизонтальном положении путем устранения люфта в биконических роликах 5 путем разворота эксцентричных втулок 22, установленных в боковинах механизма подачи 3.

На фиг.6 показан вариант обработки сферических и торросферических днищ с иной кинематикой устройства. В этом устройстве на опоре 13 монтируются привод поворота 23 в виде цепной передачи и механизм изменения угла наклона днища 14 в виде гидроцилиндра, закрепленного на раме 10 и соединенного с поворотной частью опоры 13. Для обработки днищ с различной высотой механизм подачи может быть смонтирован на площадке домкрата 25, для исключения перекоса которой служат пилоны 26. Обработка внутренней поверхности днища 14 ведется по описанной выше схеме.

В приведенных выше схемах абразивная лента инструмента 1 прижимным роликом 16 подводится к внутренней поверхности составных частей аппарата под действием прижимного устройства 15 и отслеживает обрабатываемую поверхность без изменения исходной формы заготовки даже в случае неточной сварки и несцентрированной ее установки на опорных роликах и концевой опоре. Пружинный прижим не способен обеспечивать постоянство усилия в случае больших неровностей внутренней поверхности.

Предложенное устройство обеспечивает обработку всех внутренних поверхностей аппаратов для биотехнологии и пищевой промышленности без последующей ручной доработки поверхностей и повышает качество обработки за счет равномерного снятия припуска, значительно повышает производительность шлифования.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛЕНТОЧНО-ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ДНИЩ | 2003 |

|

RU2251477C2 |

| СПОСОБ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ ДНИЩ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2201831C2 |

| ДАВИЛЬНЫЙ РОЛИК | 2002 |

|

RU2212299C1 |

| УСТАНОВКА ДЛЯ ФОРМОВАНИЯ ТРУБЧАТЫХ МЕМБРАННЫХ ЭЛЕМЕНТОВ | 2004 |

|

RU2259867C1 |

| ШАРОВОЙ КРАН | 2001 |

|

RU2218501C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ ТИПА ДНИЩ | 2000 |

|

RU2175901C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНИЧЕСКИХ КРУПНОГАБАРИТНЫХ КОНСТРУКЦИЙ | 2002 |

|

RU2220805C2 |

| БЫСТРОСЪЕМНАЯ ТЕПЛОВАЯ ИЗОЛЯЦИЯ | 2004 |

|

RU2259510C1 |

| МЕМБРАННАЯ УСТАНОВКА | 2001 |

|

RU2200620C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1999 |

|

RU2166396C2 |

Изобретение может быть использовано для отделки внутренних поверхностей аппаратов бродильных, химических и т.п. производств. Лентопротяжный механизм абразивного инструмента шарнирно закреплен на механизме подачи в виде штанги. Узел вращения обрабатываемой части аппарата выполнен в виде опорных приводных и неприводных роликов и осевой опоры. Ролики установлены на траверсе с возможностью сведения и разведения. Изобретение позволяет повысить производительность и качество обрабатываемой поверхности. 1 з.п.ф-лы, 9 ил.

| Устройство для ленточного шлифования | 1989 |

|

SU1713783A1 |

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| US 4438600, 27.03.1984 | |||

| US 3593464, 20.06.1971. | |||

Авторы

Даты

2003-08-10—Публикация

2001-07-06—Подача