Изобретение относится к способу переработки отходов пищевой полимерной тары на основе полиэтилентерефталата (ПЭТФ).

Известен способ, по которому алкидные олигомеры получают переэтерификацией отходов лавсана (синтетического волокна из ПЭТФ) и монокарбоновой жирной кислоты или растительного масла полиатомным спиртом, при этом переэтерификацию проводят одновременно с поликонденсацией фталевым ангидридом в одну или две стадии [SU 1373710].

Однако при этом возможно получение только глифталей, которые не могут использоваться как самостоятельные пленкообразующие, но лишь в композиции с нитроцеллюлозными материалами для улучшения эластичности и адгезии последних.

Также известен способ, по которому переэтерификацию отходов ПЭТФ (лавсана) маслом и многоатомным спиртом проводят в присутствии ароматической монокарбоновой кислоты с последующей поликонденсацией полученного продукта с дикарбоновой кислотой или ее ангидридом. При этом отходы ПЭТФ предварительно подвергают алкоголизу кубовыми остатками системы ректификации этиленгликоля или этиленгликолем. Продукты алкоголиза имеют молекулярную массу 650-225, что соответствует гидроксильному числу 150-500 мг КОН/г [SU 929669].

Недостатком способа является необходимость проведения предварительного алкоголиза отходов ПЭТФ при высокой температуре с последующим измельчением полученного алкоголизата перед загрузкой в реактор. Кроме того, полученные по данному способу продукты имеют очень темный цвет (130 - 160 ед.), что делает их совершенно непригодными для получения на их основе высококачественных эмалей светлых тонов.

В качестве катализаторов алкоголиза при синтезе алкидных олигомеров известно применение различных соединений, в т.ч. оксидов, гидроксидов и солей ряда металлов, которые оказывают влияние не только на скорость процесса, но и на состав образующихся продуктов [Иванов С.А. и др. Лакокрасочные материалы и их применение, 1991, 6, с. 6-11].

Наиболее близким к предлагаемому по техническому исполнению является способ переработки отходов ПЭТФ в алкидные олигомеры, по которому переэтерификацию отходов ПЭТФ и растительных масел осуществляют в одну стадию в присутствии ароматических или алициклических монокарбоновых кислот с последующей поликонденсацией полученного переэтерификата фталевым ангидридом [SU 622824].

Процесс осуществляется следующим образом.

I. В реакционный сосуд загружают растительное масло, многоатомный спирт, монокарбоновую кислоту и катализатор оксид свинца. Смесь нагревают до 240-260oС. После этого производят загрузку отходов ПЭТФ и реакционную массу выдерживают при данной температуре до достижения растворимости в смеси уайт-спирит -изобутапол.

II. Полученный переэтерификат охлаждают до 200oС, после чего к нему добавляют фталевый ангидрид и проводят поликонденсацию.

Недостатком данного способа является необходимость использования дополнительного реагента (монокарбоновой кислоты), что требует использования дополнительного оборудования по дозированию реагента и удалению образующейся на первой стадии воды. По данному способу цвет продуктов снижается до 50-100 ед. , однако и эти значения не позволяют получать на основе синтезированных олигомеров высококачественные эмали светлых тонов. Кроме того, известно, что наличие в структуре излишнего количества ароматических и непредельных алициклических фрагментов (остатков бензойных кислот и канифоли) увеличивает твердость покрытий, но отрицательно сказывается на свето- и атмосферостойкости покрытий. В связи с этим данные связующие могут быть рекомендованы преимущественно для получения лакокрасочных материалов, используемых внутри помещений.

Недостатком указанного способа является также невозможность использования по нему отходов пищевой полимерной тары (ППТ) на основе ПЭТФ, количество которых (например, использованные бутылки из-под напитков) ежегодно резко возрастает, приводя к загрязнению окружающей среды. В последнее время кроме пищевых бутылей стали широко использовать ПЭТФ и для упаковки различных кондитерских изделий.

Утилизация таких отходов путем сжигания или захоронения нецелесообразна в связи с выделением вредных веществ при сжигании и высокой инертности полимера в случае захоронения. Во многих странах налажена служба сбора и измельчения пищевых бутылей. В нашей стране этой проблеме в последние годы в связи с возрастающим потреблением напитков, упакованных в такую тару, также уделяется большое внимание, особенно в крупных городах. Предполагается наладить платный сбор пустых бутылей. Задача изобретения - создание технологии получения пентафталевых алкидных олигомеров с использованием отходов ППТ на основе ПЭТФ с целью ее утилизации и получения лакокрасочных атмосферостойких материалов на их основе с высокими физико-механическими показателями.

Поставленная задача достигается тем, что переэтерификацию отходов ППТ проводят пентаэритритом в одну стадию одновременно с переэтерификацией растительных масел в присутствии катализатора с дальнейшей поликонденсацией образовавшихся продуктов фталевым ангидридом на второй стадии, при этом загрузка пентаэритрита и отходов ППТ производится одновременно к предварительно подогретому растительному маслу с катализатором, а в качестве катализатора переэтерификации используются кадмиевые и никелевые соли насыщенных и ненасыщенных алифитических карбоновых кислот С6-С18 или кадмиевые, никелевые и цинковые соли ацилсалициловых кислот с длиной цепи ацильного заместителя С6-C18.

В качестве полимерных отходов по изобретению используются измельченные отходы пищевой тары (например, бутылки из-под напитков) на основе ПЭТФ. Бутылочный ПЭТФ часто модифицируют сомономерами и добавками, влияющими на такие свойства, как прозрачность и цветовой фон, температура плавления и стеклования, содержание ацетальдегида в полимере и др. В качестве модификаторов-сомономеров используют различные диолы и дикарбоновые кислоты. В то же время для изготовления бутылей может использоваться и немодифицированный ПЭТФ. Однако как модифицированные, так и немодифицированные полимеры для упаковки представляют собой более высокомолекулярные продукты, чем стандартный ПЭТФ, поскольку высокая молекулярная масса обеспечивает повышенную прочность готовых изделий. Увеличение молекулярной массы достигается за счет твердофазной дополиконденсации. По литературным данным значение среднечисловой молекулярной массы отходов волоконного ПЭТФ составляет 18000-20000 [Vaidya U.R., Nadkarni V.M. J.Appl.Polym.Sci., 1987, Vol.34, 235-245, Chen J.Y. et al. J. Appl. Polym.Sci., 1991, Vol.42, 1501-1507], для отходов бутылей из-под напитков это значение равно 28000 [Baliga S., Wong W.T. J.Appl.Polym.Sci.: Part A: Polymer Chemistry, 1989, Vol.27, 2071-2082]. Собственные измерения средневязкостной молекулярной массы волоконного и бутылочного ПЭТФ на вискозиметре Оствальда в среде фенола дали следующие результаты. Средневязкостная молекулярная масса отходов лавсана составляет 22000-25000, а бутылочного - 30000-33000. Кроме того, отходы ППТ могут содержать в качестве примеси до 10% полиэтилена и полипропилена от этикеток и пробок.

Такой состав сильно ухудшает совместимость полимера с реакционной системой по сравнению с отходами лавсана. В процессе переэтерификации протекают конкурирующие реакции алкоголиза растительного масла и ПЭТФ, приводящие к образованию сложной смеси реакционноспособных неполных гидроксилсодержащих эфиров. Катализатор оказывает сильное влияние на состав образующихся продуктов и реакции возможной дальнейшей конденсации их между собой. Особое значение приобретает совместимость образующихся продуктов с имеющимися в ППТ примесями. Причем если продукты алкоголиза масла в незначительной степени подвержены реакциям дальнейшей конденсации за время протекания стадии переэтерификации, то продукты алкоголиза ПЭТФ в определенных условиях (температура, катализ) легко и быстро конденсируются между собой и с продуктами алкоголиза масла. Последовательность загрузки компонентов и активность катализатора оказывают принципиальное влияние на весь процесс синтеза. При соблюдении последовательности загрузки компонентов по известному способу (прототипу) во время нагревания на первой стадии реакционной смеси до заданной температуры (240-260oС) еще до ее достижения происходит частичное взаимодействие между присутствующими в системе реагентами, в результате которого происходит изменение состава продуктов, отрицательно сказывающееся на их совместимости и дальнейшем протекании процесса.

Изобретение иллюстрируется следующими примерами.

Пример 1. Для получения алкидного олигомера 56 г соевого масла нагревают до 200oС, после чего загружают 0,1 г пальмитата (С16) никеля (0,1% от массы реагентов) и поднимают температуру до 250oС. По достижении заданной температуры проводят загрузку 13 г пентаэритрита и 14 г измельченных отходов ППТ. Алкоголиз ведут в течение 60 минут до достижения растворимости в этиловом спирте (1:5). После этого снижают температуру до 180-200oС и производят загрузку 17 г фталевого ангидрида. Поликонденсацию проводят при 225oС в токе азота с азеотропной отгонкой воды в течение 2-х часов до достижения кислотного числа не более 20 мг КОН/г.

Пример 2. Синтез ведут, как в примере 1, но в качестве катализатора используют 0,3 г 2-этилгексаноата (С6) кадмия (0,3% от массы реагентов). При этом первую стадию проводят в течение 40 минут при 240oС, а вторую - в течение 60 минут при 220oС.

Пример 3. Синтез ведут, как в примере 1, но в качестве катализатора используют 0,5 г линолеата (C18) кадмия (0,5% от массы реагентов). При этом первую стадию проводят в течение 40 минут при 240oС, а вторую - в течение 40 минут при 210oС.

Пример 4. Синтез ведут, как в примере 2, но в качестве катализатора используют 0,3 г додеканата (С12) кадмия (0,3% от массы реагентов). При этом первую стадию проводят в течение 40 минут при 240oС, а вторую - в течение 55 минут при 220oС.

Пример 5. 53 г подсолнечного масла нагревают до 200oС, после чего загружают 0,1 г Δ9,12-октадекадиеноилсалицилата (длина ацильного заместителя C18) кадмия (0,1% от массы реагентов) и поднимают температуру до 240oС. По достижении заданной температуры проводят загрузку 17 г пентаэритрита и 8 г измельченных отходов ППТ. Алкоголиз ведут в течение 40 минут до достижения растворимости в этиловом спирте (1:5). После этого снижают температуру до 180-200oС и производят загрузку 22 г фталевого ангидрида. Поликонденсацию проводят при 220oС в токе азота с азеотропной отгонкой воды в течение 70 минут до достижения кислотного числа не более 20 мг КОН/г.

Пример 6. Синтез ведут, как в примере 5, при этом в качестве катализатора используют 0,3 г гексадеканоилсалицилата (длина ацильного заместителя С16) цинка (0,3% от массы реагентов). При этом первую стадию проводят в течение 30 минут при 240oС, а вторую - в течение 60 минут при 210oС.

Пример 7. Синтез ведут, как в примере 5, при этом в качестве катализатора используют 0,3 г гексадеканоилсалицилата (длина ацильного заместителя С16) цинка (0,3% от массы реагентов). При этом первую стадию проводят в течение 30 минут при 240oС, а вторую - в течение 60 минут при 210oС.

Пример 8. Синтез ведут, как в примере 5, при этом в качестве катализатора используют 0,3 г гексаноилсалицилата (длина ацильного заместителя С6) цинка (0,3% от массы реагентов). При этом первую стадию проводят в течение 35 минут при 240oС, а вторую - в течение 65 минут при 210oС.

Пример 9 (сравнительный). Синтез ведут, как в примере 1, при этом в качестве катализатора используют оксид свинца (катализатор по прототипу). Время проведения первой стадии 290 минут, на второй стадии происходит гелеобразование при к.ч. 35 мг КОН/г.

Пример 10 (сравнительный). 53 г подсолнечного масла, 17 г пентаэритрита и 0,5 г тетрадеканоилсалицилата (длина ацильного заместителя С14) кадмия (0,5% от массы реагентов) постепенно нагревают до 230oС, после чего загружают 8 г отходов ППТ. Алкоголиз проводят в течение 30 минут, как в примере 6. Однако через данный промежуток времени не удается добиться полностью однородной массы. Происходит разделение на 2 слоя: продукты алкоголиза и остатки не вступивших в реакцию отходов ППТ. Полная однородность достигается через 250 минут, а растворимость в спирте - через 270 минут. После этого снижают температуру до 200oС и производят загрузку 22 г фталевого ангидрида. При к. ч. 40 мг КОН/г происходит гелеобразование.

Пример иллюстрирует влияние очередности загрузки (очередность по прототипу) на синтез алкидного олигомера.

Пример 11 (сравнительный по прототипу). 50 г подсолнечного масла, 7,3 г пентаэритрита, 15 г паратретичнобутилбензойной кислоты нагревают в присутствии 0,5 г тетрадеканоилсалицилата кадмия до температуры 240oС, после чего загружают 20 г отходов ППТ. Полная однородность реакционной массы не достигается даже через 300 минут. В объеме наблюдаются хлопья, выпадающие в осадок при остановке мешалки. Растворимость в этиловом спирте наступает через 320 минут. К охлажденному до 200oС переэтерификату загружают 7,7 г фталевого ангидрида и проводят поликонденсацию при 210oС. При к.ч. 30 мг КОН/г наступает гелеобразование.

Пример 11 иллюстрирует невозможность проведения синтеза по пропотипу при замене отходов лавсана на отходы ППТ.

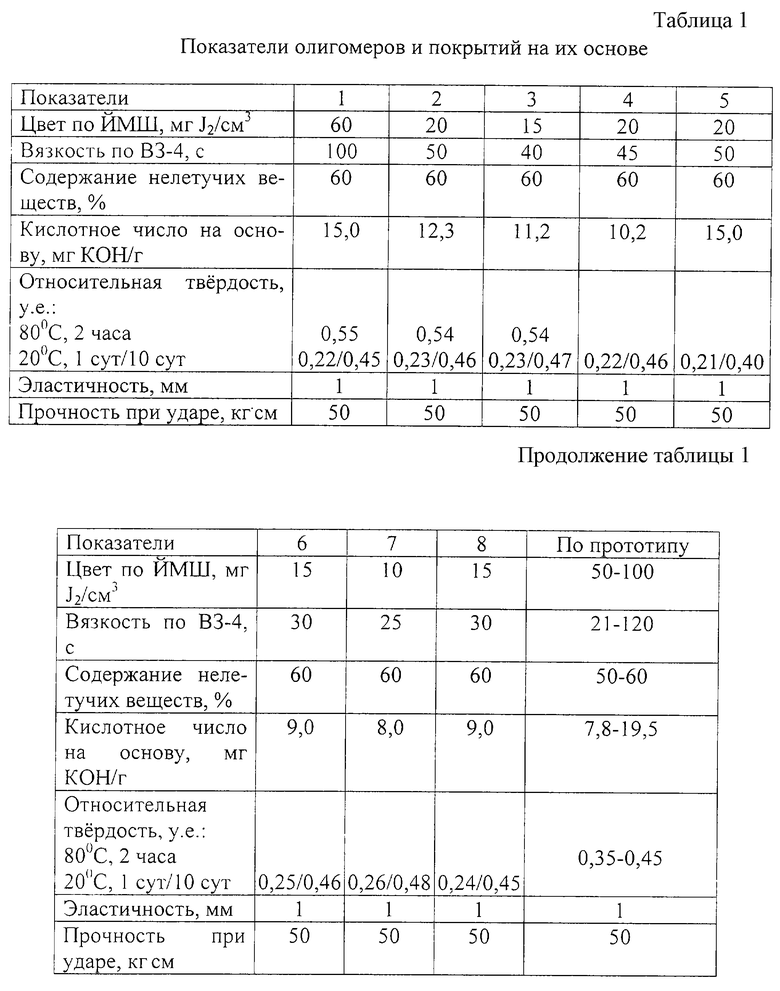

Свойства композиций и покрытий на основе олигомеров, полученных в примерах 1-8, представлены в таблице. Примеры 9-11 не приведены в таблице, т.к. по ним не удается получить однородные олигомеры с низким кислотным числом.

Таким образом, способ по изобретению позволяет проводить одновременную переэтерификацию отходов ППТ на основе ПЭТФ и растительных масел без введения дополнительных реагентов, требующих дополнительного оборудования. При этом сокращается продолжительность синтеза по сравнению с известными способами, а также его энергоемкость за счет возможного снижения температуры до 230oС на первой и 205-210oС на второй стадии синтеза. Кроме того, способ по изобретению позволяет получать продукты, способные использоваться в качестве самостоятельных пленкообразователей для материалов как для внутренних, так и для наружных работ, не уступающих по своим эксплуатационным характеристикам известным аналогам. Также способ по изобретению значительно улучшает цвет продуктов, что позволяет использовать их для получения базовых эмалей для колеровки в светлые (пастельные) тона. На основе олигомеров с низкой вязкостью (25-30 с, таблица) можно производить эмали с высоким содержанием основного вещества и соответственно с низким содержанием летучих органических соединений, что немаловажно в связи с ужесточяющимися требованиями к экологической полноценности лакокрасочных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛКИДНЫХ ОЛИГОМЕРОВ И АЛКИДНЫЙ ЛАК, СОДЕРЖАЩИЙ АЛКИДНЫЙ ОЛИГОМЕР | 2005 |

|

RU2285705C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИДНОЙ СМОЛЫ (ВАРИАНТЫ) И ЛАКОКРАСОЧНЫЙ МАТЕРИАЛ НА ЕЕ ОСНОВЕ | 2004 |

|

RU2249017C1 |

| ПОРОШКОВЫЙ СОСТАВ ДЛЯ ПОКРЫТИЯ | 1999 |

|

RU2199563C2 |

| ПОРОШКОВЫЙ СОСТАВ ДЛЯ ПОКРЫТИЯ | 2001 |

|

RU2194065C2 |

| Способ получения алкидных смол | 1984 |

|

SU1351946A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТЕРИФИЦИРОВАННЫХ ДИФЕНИЛОЛПРОПАНФОРМАЛЬДЕГИДНЫХ ОЛИГОМЕРОВ | 2004 |

|

RU2264416C1 |

| СПОСОБ ПРОИЗВОДСТВА АЛКИДНЫХ ЛАКОВ И СПОСОБ ПОДАЧИ СЫПУЧИХ КОМПОНЕНТОВ В РЕАКТОР СО ВЗРЫВООПАСНОЙ СРЕДОЙ, НАПРИМЕР, ПРИ ПРОИЗВОДСТВЕ АЛКИДНЫХ ЛАКОВ | 2007 |

|

RU2348667C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2005 |

|

RU2298573C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2000 |

|

RU2179991C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТЕРИФИЦИРОВАННЫХ ДИФЕНИЛОЛПРОПАНФОРМАЛЬДЕГИДНЫХ ОЛИГОМЕРОВ | 2012 |

|

RU2534798C2 |

Изобретение относится к получению алкидных олигомеров, модифицированных отходами пищевой полимерной тары на основе полиэтилентерефтала (ПЭТФ), используемых в качестве пленкообразующих для покрытий. Алкидные олигомеры получают путем алкоголиза отходов ПЭТФ - измельченных отходов пищевой тары на основе ПЭТФ с содержанием до 10% примесей полиэтилена и полипропилена, и растительных масел пентаэритритом в присутствии катализатора с последующей поликонденсацией с фталевым ангидридом. В качестве катализатора используют кадмиевые или никелевые соли насыщенных или ненасыщенных алифатических монокарбоновых кислот с длиной цепи С6-С18 или кадмиевые, никелевые или цинковые соли ацилсалициловых кислот с длиной цепи ацильного заместителя С6-С18 в количестве 0,1-0,5% от массы компонентов. Алкоголиз проводят, загружая одновременно к подогретому растительному маслу с катализатором пентаэритрит и отходы ПЭТФ. Изобретение позволяет утилизировать использованную тару из ПЭТФ, упростить технологию синтеза за счет сокращения его продолжительности и снизить энергоемкость процесса за счет снижения его температуры. 1 табл.

Способ получения алкидных олигомеров путем алкоголиза отходов полиэтилентерефталата и растительных масел пентаэритритом в присутствии катализатора с последующей поликонденсацией продукта алкоголиза с фталевым ангидридом, отличающийся тем, что алкоголизм проводят, загружая одновременно к предварительно подогретому растительному маслу с катализатором пентаэритрит и отходы полиэтилентерефталата, при этом в качестве отходов полиэтилентерефталата используют измельченные отходы пищевой полимерной тары на основе полиэтилентерефталата с содержанием до 10% примесей полиэтилена и полипропилена, а в качестве катализатора используют кадмиевые или никелевые соли насыщенных или ненасыщенных алифатических монокарбоновых кислот с длиной цепи С6-С18 или кадмиевые, никелевые или цинковые соли ацилсалициловых кислот с длиной цепи ацильного заместителя С6-С18 в количестве 0,1-0,5% от массы компонентов.

| Способ получения полиэфирных смол | 1976 |

|

SU622824A1 |

| Способ получения алкидных смол | 1985 |

|

SU1373710A1 |

| ИВАНОВ С.А | |||

| Стадия алкоголиза в синтезе алкидных олигомеров | |||

| - Лакокрасочные материалы и их применение | |||

| Циркуль-угломер | 1920 |

|

SU1991A1 |

| RU 2000107900 А, 10.12.2001. | |||

Авторы

Даты

2003-08-10—Публикация

2001-12-03—Подача