Изобретение относится к области электротехнических материалов и предназначено для изготовления материала на основе кремнезоля и объемно-упрочненных тканых материалов на основе кремнеземных или кварцевых волокон для электротехнической промышленности.

Известен способ изготовления радиотехнического материала, заключающийся в пропитке кварцевой стеклоткани спиртовым раствором кремнийорганической смолы и дальнейшей термообработке его при температуре 1000oС (см. Научно-технический сборник РКТ, "Материаловедение", серия 8, выпуск 1, 1989 г. "Исследование оптических свойств минеральных пластиков", с. 89).

Недостатком этого способа являются низкие прочностные свойства получаемого материала и низкие диэлектрические характеристики.

Наиболее близким по технической сущности к предлагаемому решению является способ изготовления теплозащитного материала многоразового использования, принятый за прототип, включающий пропитку n-мерных объемных структур трикотажного или объемного плетения 27-45% раствором кремнезоля и термообработку при 90-110oС и 640-660oС (см. Пронин Б.Ф., Ступакова Н.П. Тезисы докладов международной научно-технической конференции "Ракетно-космическая техника: фундаментальные проблемы механики и теплообмена", М., МГТУ им. Баумана, 1998 г., с.111).

В известном способе пропитку водным 27-45% раствором кремнезоля осуществляют методом погружения в раствор объемных структур, после чего первую стадию термообработки проводят при 90-110oС в течение 8±0,25 ч, а вторую - при 650-10oС в течение 4±0,25 ч.

Цикл "пропитка-термообработка" повторяют четырехкратно.

Недостатком известного способа изготовления теплозащитного материала многоразового использования является получение материала с низкими прочностными и диэлектрическими характеристиками, высокая энергоемкость и длительность процесса.

Задачами, решаемыми предлагаемым способом изготовления радиотехнического материала, являются повышение прочностных и диэлектрических свойств материала.

Технический результат заключается в упрощении производства и получении радиотехнического материала с высокими характеристиками для электротехнической промышленности.

Технический результат достигается предлагаемым способом изготовления радиотехнического материала, включающим пропитку объемно-упрочненных тканых материалов из кремнеземных и кварцевых волокон раствором кремнезоля с последующей термообработкой, в котором, согласно изобретению, пропитку 23-25% водным раствором кремнезоля проводят при вакуумировании в течение 0,5±0,08 ч.

Изобретение также характеризуется тем, что термообработка проводится постадийно и включает в себя многоразовую сушку и завершающую термообработку, причем стадии сушки проводят при ступенчатом подъеме температуры до 200oС с выдержками при температурах 90±10oС и 200±10oС в течение 4±0,25 ч.

Технический результат достигается пятикратным циклом "пропитка-сушка", а завершающая термообработка проводится при температуре 600±10oС в течение 8±0,25 ч.

Предлагаемый способ изготовления радиотехнического материала осуществляют следующим образом: объемно-упрочненный тканый материал из кремнеземных или кварцевых волокон, например, трехмерную заготовку структуры "куб" из кварцевых нитей пропитывают 23-25% водным раствором кремнезоля при вакуумировании в течение 0,5±0,08 ч.

Использование 23-25% водного раствора кремнезоля позволяет достичь глубокой равномерной пропитки заготовки. При использовании раствора кремнезоля с меньшей концентрацией не достигается требуемое насыщение молекулами кремния заготовки структуры "куб", что сказывается на прочностных свойствах материала, а при увеличении концентрации кремнезоля происходит неравномерное по глубине заготовки насыщение кремнезолем. Для пропитки используют кремнезоль ТУ 6-09-4989-83. Вакуумирование в течение 0,5±0,08 ч при пропитке заготовки кремнезолем позволяет достичь равномерной пропитки, менее 0,5±0,08 ч не позволяет получить равномерную пропитку, выдержка по времени при вакуумировании более 0,5±0,08 ч - не технологична.

Термообработка заготовки проводится постадийно и включает в себя многоразовую сушку и завершающую термообработку, причем каждый режим процесса сушки проводится при ступенчатом подъеме температуры до 200oС с выдержками при температурах 90±10oС и 200±10oС в течение 4±0,25 ч.

Проведение ступенчатого режима сушки с выдержками при 90±10oС и 200±10oС обусловлено химической природой материала, так как при температуре 90±10oС происходит наиболее интенсивное удаление "физической" воды, а при температуре 200±10oС - удаление структурированных молекул воды, что приводит к образованию требуемой структуры материала, насыщенной молекулами SiO2.

Снижение температуры ниже t=90±10oC приведет к значительному увеличению времени, необходимого для удаления "физической" воды (более 3 суток), что нетехнологично, а повышение ее более 90±10oС ведет к бурному образованию и удалению паров воды, что сказывается на прочности материала.

Снижение температуры выдержки ниже 200±10oС не позволяет полностью удалить "структурированную" воду, а применение температуры выше 200±10oС - нецелесообразно из соображений технологичности.

Время выдержки 4±0,25 ч при t=90±10oC и 200±10oC выбрано с точки зрения оптимального соотношения количества удаляемой воды и энергетических затрат. Сушка при времени выдержки менее 4±0,25 ч приводит к недостаточному удалению воды, а время выдержки более 4±0,25 ч - нетехнологично, так как процесс удаления воды протекает очень медленно.

Циклы "пропитки-сушки" повторяются пятикратно. Меньшее количество циклов не позволяет получить материал с достаточной плотностью, прочностью и диэлектрическими свойствами, а большее количество циклов - нетехнологично.

Выбор температуры завершающей термообработки 600±10oС обусловлен химической природой материала, так как при этой температуре происходит наиболее интенсивное образование силоксановых связей с образованием достаточно прочного, с хорошими диэлектрическими свойствами материала. Снижение температуры менее 600±10oC не позволяет получить материал с требуемыми прочностными свойствами, а повышение ее более 600±10oС ведет к разупрочнению волокон заготовки структуры "куб" вследствие процессов кристаллизации в волокнах кварцевого или кремнеземного наполнителей, что также приводит к значительному снижению прочности радиотехнического материала.

Время выдержки завершающей термообработки 8±0,25 ч выбрано потому, что оно оптимально с точки зрения скорости структурирования и образования силоксановых связей по всему объему материала.

Время выдержки завершающей термообработки менее 8±0,25 ч не обеспечивает полноту протекания процесса образования силоксановых связей, а время выдержки более 8±0,25 ч - нетехнологично.

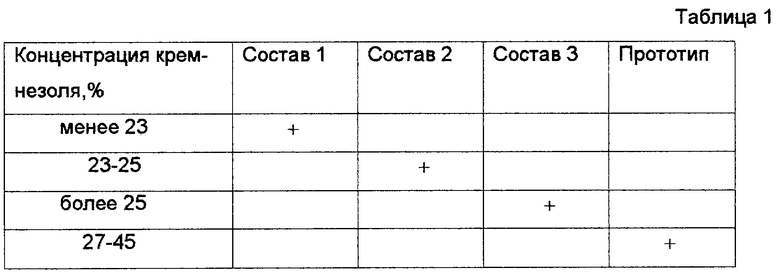

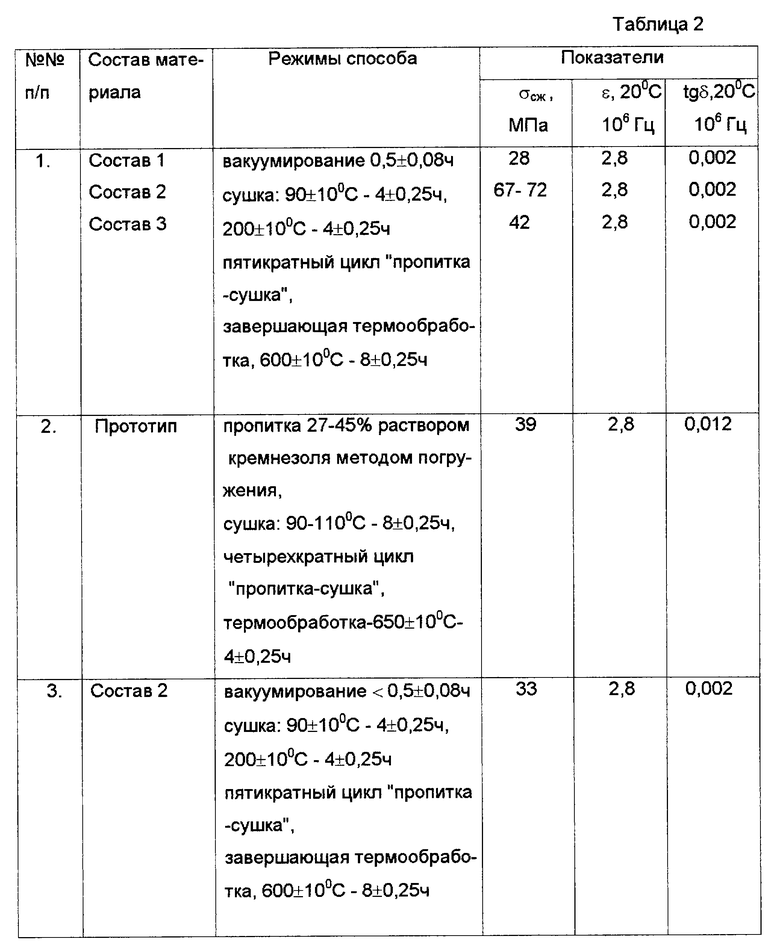

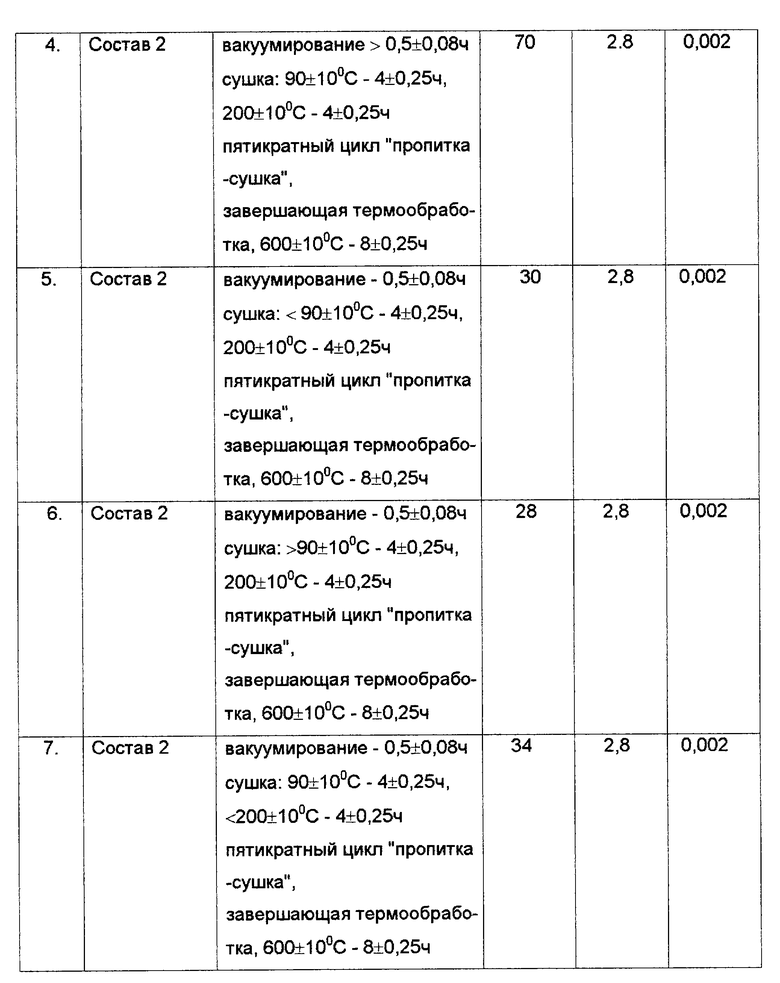

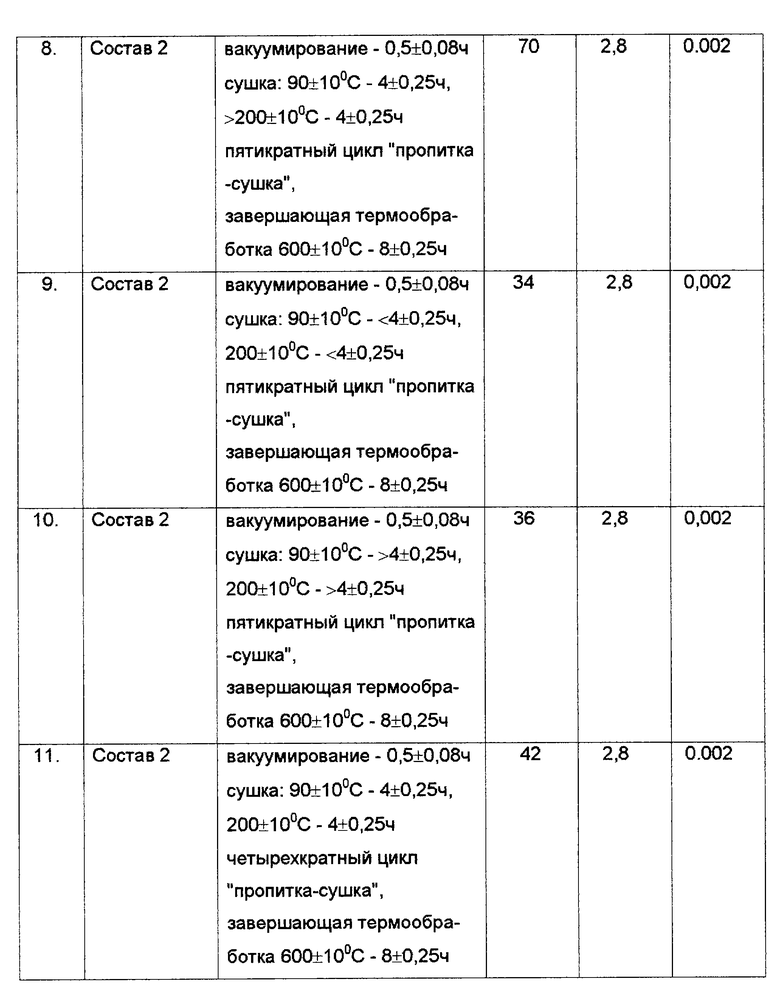

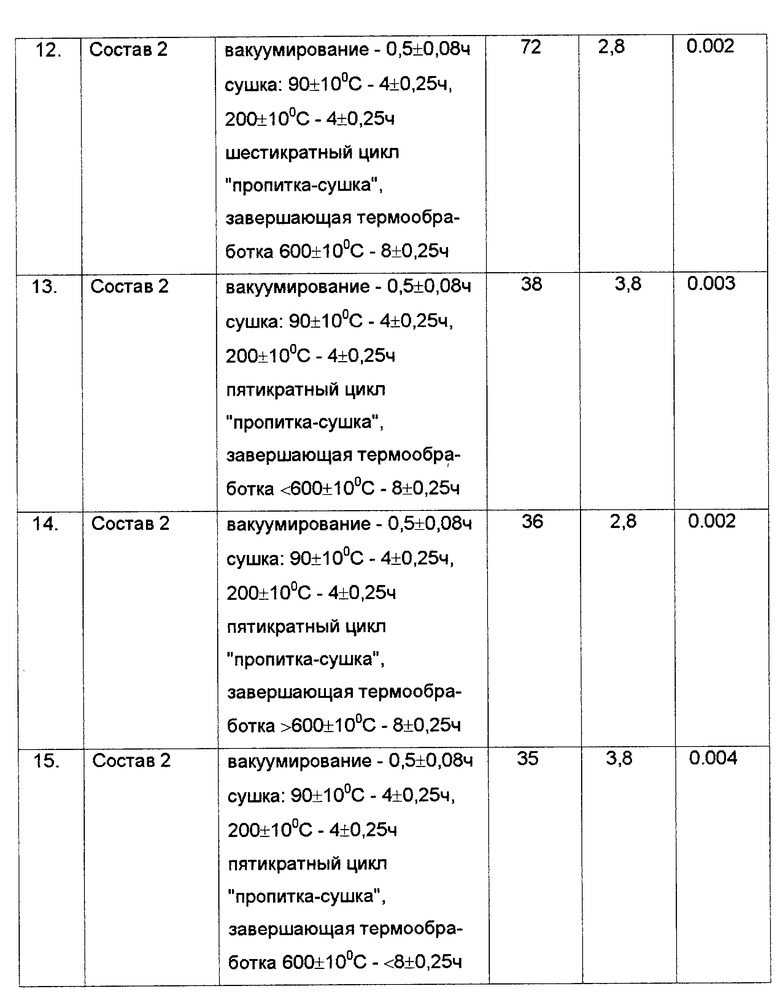

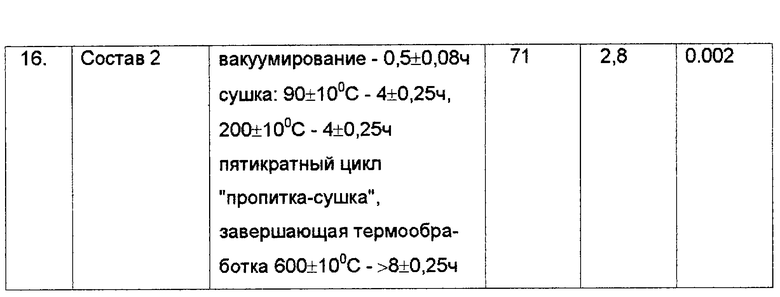

Предложенный способ изготовления радиотехнического материала был опробован. Полученные результаты приведены в табл. 1 и 2.

Из приведенных результатов в табл. 2 видно, что использование предлагаемого способа изготовления радиотехнического материала позволяет получить, по сравнению с прототипом, материал с повышенными прочностными (~ в 2раза) и диэлектрическими (tg δ, 20oС выше ~ в 10 раз) характеристиками.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО РАДИОТЕХНИЧЕСКОГО МАТЕРИАЛА | 2012 |

|

RU2498964C1 |

| Способ получения радиотехнического материала | 2002 |

|

RU2220930C1 |

| РАДИОПРОЗРАЧНОЕ ЗАЩИТНОЕ ПОКРЫТИЕ ИЗДЕЛИЙ ИЗ КЕРАМИКИ, СИТАЛЛА, СТЕКЛОКЕРАМИКИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2604541C1 |

| Высокотермостойкий радиопрозрачный неорганический стеклопластик и способ его получения | 2015 |

|

RU2610048C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕПРЕГА | 2012 |

|

RU2484956C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕРМОСТОЙКОГО РАДИОПРОЗРАЧНОГО МАТЕРИАЛА (ИЗДЕЛИЯ) НА ОСНОВЕ ФОСФАТНОГО СВЯЗУЮЩЕГО И КВАРЦЕВОЙ ТКАНИ | 2015 |

|

RU2596619C1 |

| Способ получения термостойкого радиотехнического материала | 2022 |

|

RU2788505C1 |

| Способ получения многослойного термостойкого радиотехнического материала | 2022 |

|

RU2785836C1 |

| Способ получения термостойкого радиотехнического материала на основе алюмохромфосфатного связующего | 2022 |

|

RU2806979C1 |

| Композиционный материал из углеткани и фосфатного связующего и способ его получения | 2023 |

|

RU2808804C1 |

Изобретение относится к области электротехнических материалов и предназначено для изготовления материала на основе кремнезоля и объемно-упрочненных тканых материалов на основе кремнеземных или кварцевых волокон для электротехнической промышленности. Техническим результатом предложенного способа изготовления радиотехнического материала является повышение прочностных и диэлектрических свойств материала. Предлагаемый способ изготовления радиотехнического материала включает пропитку объемно-упрочненных тканых материалов из кремнеземных и кварцевых волокон ведут 23-25%-ным водным раствором кремнезоля при вакуумировании в течение (0,5±0,08) ч с последующей постадийной термообработкой, включающей в себя многоразовую сушку, и завершающей термообработкой. Технический результат достигается предложенным ступенчатым подъемом температуры сушки до 200oС (с выдержками при температурах (90±10)oС и (200±10)oС в течение (4±0,25) ч, причем циклы "пропитки-сушки" повторяются пятикратно, а конечная температура термообработки проводится при температуре (600±)10oС в течение (8±0,25) ч. 3 з.п. ф-лы, 2 табл.

| ПРОНИН Б.Ф | |||

| и др | |||

| Тезисы докладов международной научно-технической конференции "Ракетно-космическая техника: фундаментальные проблемы механики и теплообмена" | |||

| - М.: МГТУ им | |||

| Баумана, 1998, с.111 | |||

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1991 |

|

RU2031889C1 |

| СПОСОБ ОБРАБОТКИ ПОРИСТЫХ ИЗДЕЛИ1;,....!-Е^ОЮЗНАЯfi.^.;^J..^e.T2XЯйqECЮ s;.:..^^?«о Гека МБА | 0 |

|

SU298570A1 |

| US 4735757 А, 05.04.1988 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ УРОВНЯ ТОКСИКАНТОВ В ВОДЕ, ПРОДУКТАХ ПИТАНИЯ ИЛИ ФИЗИОЛОГИЧЕСКИХ ЖИДКОСТЯХ И ТЕСТ-СИСТЕМА | 2013 |

|

RU2547577C1 |

| US 4204907 А, 27.05.1980. | |||

Авторы

Даты

2003-08-20—Публикация

2001-04-04—Подача