Способ относится к области получения декоративных покрытий на изделиях из стекла, керамики и других материалов с оптически гладкой поверхностью и может быть использован при нанесении декоративных покрытий на товары народного потребления, отделочно-декоративные и художественные изделия в различных областях народного хозяйства.

Известен способ анодирования титана для получения окрашенных покрытий на изделиях из титана и его сплавов (авторское свидетельство SU 1216258 А, Бюл. 9 от 07.03.86). Недостатки данного способа - недостаточно широкая цветовая гамма (коричневый, синий, фиолетовый и голубой), а также невозможность применения данного способа для получения декоративных покрытий, изготовленных из других материалов.

Известен способ получения декоративных покрытий на изделиях методом термического испарения в вакууме смеси меди с минеральным маслом с последующим осаждением распыленных паров на изделие (Ройх И.Л., Колтунова Л.Н., Федосов С. И. "Нанесение защитных покрытий в вакууме". М., Машиностроение, 1976 г.) Недостатками способа являются - низкое качество металлического слоя, повышенная токсичность производства и невозможность получения широкой цветовой гаммы покрытия.

Наиболее близким к предлагаемому является способ получения солнцезащитных и декоративных покрытий на поверхности стекла и других прозрачных материалов, основанный на магнетронном распылении в вакууме железо-хром-никелевого сплава в атмосфере аргона и кислорода при парциальном давлении кислорода 0,01÷0,50 Па и давлении аргона 0,03÷0,70 Па при мощности разряда 5÷12 Вт/см2 (патент RU 2001968 С1, БИ 39-40, 30.10.1993).

Недостатком данного способа является ограниченный круг материалов, используемых для покрытия и, как следствие, этого - невозможность получения широкой цветовой гаммы.

Поставлена задача разработать такой способ получения декоративных покрытий, который позволит улучшить декоративные и физико-механические свойства, снизить себестоимость и повысить выход годной продукции.

Поставленная задача решается за счет того, что в способе получения декоративных покрытий, включающем нанесение на поверхность изделия металлического слоя методом магнетронного распыления в вакууме, согласно изобретению, на поверхность изделия магнетронным напылением наносят слой ниобия, после чего проводят электрохимическое анодирование напыленной пленки ниобия в 1÷2%-ном растворе виннокислого аммония при комнатной температуре сначала в режиме постоянного тока, а затем - в режиме постоянного напряжения.

Предлагаемый способ осуществляется следующим образом.

На поверхность изделия методом магнетронного распыления в вакууме наносят слой ниобия толщиной порядка 0,1÷0,2 мкм. Экспериментально было установлено, что при толщинах более 0,25÷0,35 мкм в пленках при анодировании возникают значительные механические напряжения, приводящие в последствии к растрескиванию и даже отслаиванию пленок. Если же толщина пленки менее 0,1 мкм, при анодировании становится невозможным получение некоторых цветов покрытия (например - зеленого).

Время напыления металлической пленки ниобия указанной выше толщины определяется как конструктивными особенностями используемой вакуумной установки, так и конкретными технологическими параметрами напыления для данного изделия.

Затем проводят электрохимическое анодирование напыленного металлического слоя ниобия в 1÷2%-ном растворе виннокислого аммония. Перед анодированием поверхность изделий с напыленным слоем при необходимости обезжиривают. Затем изделие помещают в ванну с раствором виннокислого аммония и подключают к аноду источника питания, обеспечивающего автоматический переход из режима стабилизации тока в режим стабилизации напряжения. Устанавливают необходимые ток и напряжение в зависимости от желаемого цвета покрытия. Окончание процесса контролируют визуально по достижению желаемого цвета покрытия.

Увеличение концентрации виннокислого аммония сверх указанного приводит к значительному газовыделению на аноде и ухудшает декоративный вид покрытия. При низких концентрациях соли в растворе (менее 1%) значительно возрастает время процесса (особенно при получении покрытий зеленого цвета). Для получения качественных анодированных пленок с высокими декоративными и защитными свойствами электрохимическое анодирование проводят при комнатной температуре сначала в режиме постоянного тока, а затем - в режиме постоянного напряжения. Конкретные значения тока, напряжения и времени анодирования определяются площадью изделия и желаемым цветом покрытия. Однако начальная плотность тока для данной толщины пленки ниобия и указанной выше концентрации раствора не должна превышать 0,15 А/см2 (для покрытий на диэлектрических подложках).

При использовании серий вакуумной установки магнетронного напыления типа "Оратория 05" экспериментально были подобраны следующие технологические режимы напыления ниобия на стеклянные или ситалловые подложки размером 60•48•0,5 мм:

1. Предварительный вакуум откачки рабочей камеры 2÷-8 Па.

2. Рабочий газ - аргон.

3. Рабочее давление (аргона) в зоне разряда магнетрона (1,33÷1,66)•10-1 Па.

4. Температура подложки (200÷250)oС.

5. Электрическая мощность, подводимая к магнетрону 2,5 кВт.

Время осаждения металлической пленки ниобия толщиной 0,1÷0,2 мкм 3÷4 мин.

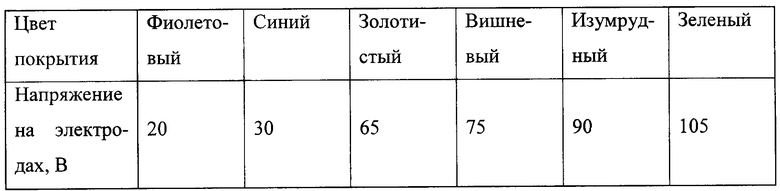

В таблице в качестве примера приведены значения напряжений на электродах ванны в зависимости от цвета покрытия.

Необходимо отметить, что предлагаемый способ получения защитно-декоративных покрытий на основе частично анодированных пленок ниобия, получаемых с помощью стандартного технологического оборудования микроэлектроники, позволяет получать красивый внешний вид изделий с устойчивой яркой окраской, не изменяющейся в течение нескольких лет.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДЕКОРАТИВНЫХ ПОКРЫТИЙ | 2011 |

|

RU2484181C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНО-ДЕКОРАТИВНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ ДИЭЛЕКТРИЧЕСКОЙ ПОДЛОЖКИ | 2023 |

|

RU2828054C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКРАШЕННЫХ ПОКРЫТИЙ НА ВЕНТИЛЬНЫХ МЕТАЛЛАХ И СПЛАВАХ | 1993 |

|

RU2066716C1 |

| СПОСОБ МИКРОДУГОВОГО ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПЛЕНОК НА ПОВЕРХНОСТИ МЕТАЛЛОВ И ИХ СПЛАВОВ | 1991 |

|

RU2061107C1 |

| ТВЕРДОТЕЛЬНЫЙ ГАЗОВЫЙ СЕНСОР | 1996 |

|

RU2100801C1 |

| Способ градиентного окрашивания полной поверхности изделия из сплавов титана, тантала, циркония, ниобия, гафния, вольфрама или ее части | 2023 |

|

RU2814780C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОННЫХ ЭЛЕКТРОПРОВОДЯЩИХ ДОРОЖЕК НА ПОДЛОЖКАХ АНОДИРОВАННОГО АЛЮМИНИЯ | 2019 |

|

RU2739750C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАЗОВЫХ ДИФРАКЦИОННЫХ РЕШЕТОК, МИКРОСТРУКТУР И КОНТАКТНЫХ МАСОК | 2016 |

|

RU2702960C2 |

| СПОСОБ МНОГОЦВЕТНОГО ОКРАШИВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1990 |

|

RU2061106C1 |

| ТВЕРДОТЕЛЬНЫЙ ГАЗОВЫЙ СЕНСОР | 1996 |

|

RU2102735C1 |

Способ относится к области получения декоративных покрытий на изделиях из стекла, керамики и других материалов с оптически гладкой поверхностью и может быть использован при нанесении декоративных покрытий на товары народного потребления, отделочно-декоративные и художественные изделия в различных областях народного хозяйства. Способ включает нанесение на поверхность изделий слоя ниобия магнетронным напылением и электрохимическое анодирование нанесенного слоя ниобия в 1-2%-ном растворе виннокислого аммония при комнатной температуре сначала в режиме постоянного тока, а затем в режиме постоянного напряжения. Способ получения защитно-декоративных покрытий на основе частично анодированных пленок ниобия, получаемых с помощью стандартного технологического оборудования микроэлектроники, позволяет получать красивый внешний вид изделий с устойчивой яркой окраской, не изменяющейся в течение нескольких лет. 1 табл.

Способ получения декоративных покрытий, включающий нанесение на поверхность металлического слоя магнетронным напылением, отличающийся тем, что на поверхность изделия магнетронным напылением наносят слой ниобия, после чего проводят электрохимическое анодирование нанесенного слоя ниобия в 1-2%-ном растворе виннокислого аммония при комнатной температуре сначала в режиме постоянного тока, а затем в режиме постоянного напряжения.

| RU 2001968 С1, 30.10.1993 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ХУДОЖЕСТВЕННЫХ ИЗДЕЛИЙ | 0 |

|

SU346398A1 |

| US 4713150, 15.12.1987. | |||

Авторы

Даты

2003-08-20—Публикация

2000-12-07—Подача